海岛临水区域大体积承台施工关键技术

陈松松,蒋树勤

(1.广西路桥工程集团有限公司,广西 南宁 530200;2.广西欣港交通投资有限公司,广西 南宁 530029)

0 引言

随着《西部陆海新通道总体规划》的实施,越来越多的桥梁建设涉及海域范围,桥型以大跨度的悬索桥或斜拉桥为主,一般在通航口两侧的海岛或海岸的临水区域设置主塔,使主桥上跨通航孔。本文以广西滨海公路龙门大桥东索塔承台施工为工程背景,研究海岛临水区域大体积承台施工的关键技术,着重于半岛半海处大型深基坑支护与开挖,以及大体积海工混凝土施工质量控制的研究,可为类似工程提供参考。

1 工程概况

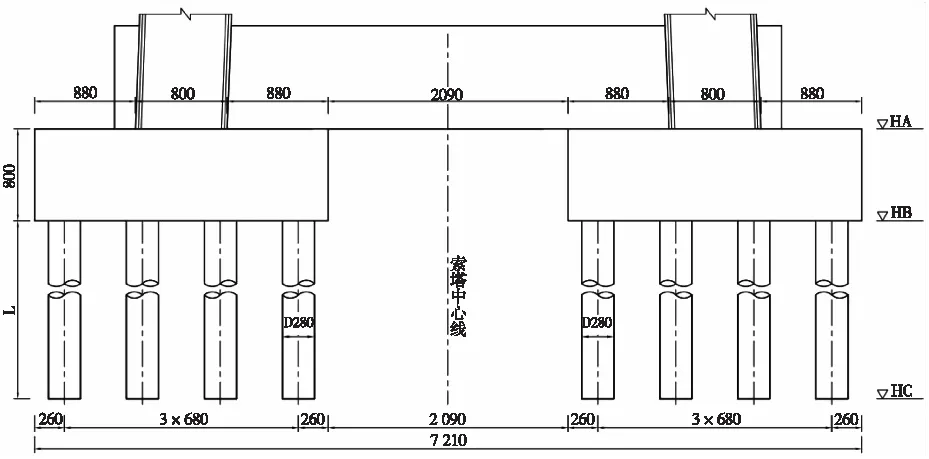

广西滨海公路龙门大桥是目前广西规划建设的最大跨径桥梁,是广西壮族自治区重点工程,全线包括东引桥、主桥、西引桥及扬帆立交,按双向六车道一级公路标准建设。其中龙门大桥主桥长1 198 m,跨越茅尾海,采用门式混凝土索塔,塔高174 m。东索塔位于擦人墩岛屿西部临海位置,索塔承台高8 m,承台平面为两个25.6 m×25.6 m的矩形,承台下部为群桩基础,上部为塔柱结构和下横梁。索塔承台底面高程为-4.0 m,顶面高程为+4.0 m,采用C45混凝土浇筑。东索塔承台立面图如图1所示。

图1 东索塔承台立面图(cm)

2 承台基坑支护与开挖

2.1 基坑支护方案

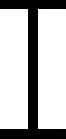

主塔承台位于半岛半海位置,海潮历史最高水位为+3.98 m,采用筑岛填筑方式在承台范围形成施工平台,平台标高约为+4.5 m。而承台底标高为-4.0 m,需开挖的承台基坑深度超过8.5 m。为保证基坑开挖过程中的安全及防止基坑内渗水,经各方案比选,采用钢板桩+内支撑方式进行基坑支护(见图2),方案如下:

(1)基坑支护采用钢板桩,采用两个承台各自全围支护的方式。钢板桩支护内边缘距承台设计边线1.5 m布置,保证承台模板安装操作空间,即钢板桩支护平面尺寸为28.6 m×28.6 m。

(2)钢板桩顶标高皆为+5 m,桩底标高为-7 m,单个承台支护用钢板桩为194根,钢板桩型号为Ⅳ级600 mm×210 mm×18 mm拉森钢板桩,单根长12 m。

图2 承台基坑钢板桩支护结构模型图

2.2 插打钢板桩

因主塔承台施工范围地质为强风化岩石,承载力特征值为500~600 kPa,采用普通柴油打桩机或液压震动锤难以打入钢板桩。经调研,可采用新设备静压植桩机进行钢板桩插打施工。静压植桩机采用的是通过夹住数根已经压入地面的桩(完成桩),将其拔出阻力作为反力,利用静载荷将下一根桩压入地面的“压入机理”。采用螺旋钻辅助压入法,使用设有螺旋钻的装置进行辅助施工,在砂砾、卵石或岩层等坚硬地层中,利用“除芯理论”在压入的同时通过螺旋钻钻掘来降低贯入阻力,从而实现压入作业[1]。

2.3 基坑开挖

钢板桩按设计平面插打完成形成封闭围护后,采用长臂挖掘机、小型挖掘机和人工配合开挖基坑。开挖前在围堰四周作出标高点并计算开挖深度,开挖时指派专人用塔尺随时量测开挖深度,吊放小型挖掘机进行基坑土石方开挖,坑顶用长臂挖掘机取土,距离基坑底10~20 cm时改为人工清理。基坑底标高根据设计底标高和垫层厚度控制。

因承台平面尺寸较大,若内支撑采用对向顶撑会导致撑杆长度太大,稳定性差,且对土石方开挖影响较大,所以考虑采用临边斜角对撑设置内支撑,这样既减短了内支撑长度、提高了其稳定性,且中心留出空间大,对土石方开挖影响较小。基坑开挖前施工第一道围檩及内支撑,开挖至相应标高后立刻施工下一道围檩和内支撑,未施工完成不可继续开挖。基坑开挖完成后,破除桩头,浇筑垫层混凝土,然后进行索塔承台结构施工。

3 大体积海工混凝土施工

索塔承台混凝土分两次浇筑,每次浇筑厚度为4.0 m、浇筑方量为2 621 m3,为大体积海工混凝土施工。由于施工位置为海岛,周围无淡水可用,如何进行大体积海工混凝土的温度裂缝控制是关键,经研究,主要控制措施如下。

3.1 大体积海工混凝土施工配合比设计

海工混凝土设计,要求混凝土有高耐久性、高体积稳定性、高抗氯离子渗透性以及良好的施工工作性能和力学性能。大体积混凝土设计,要求混凝土具有较低的水化热、较小的绝热升温值,防止混凝土浇筑后内部温度过高、内外温差过大,引起混凝土开裂。

大体积海工混凝土施工配合比设计需将两者相结合。配合比设计原理:粉煤灰填充砂之间的空隙,碎石空隙由粉煤灰和砂组成的密实堆积体填充,水泥起胶结作用,形成密实堆积体,实现满足力学性能和抗渗性能要求下的低水泥用量混凝土设计,再掺加部分多功能防腐剂CPA,保证抗氯离子渗透系数满足要求[2]。

3.2 水冷却系统

水冷却系统为大体积混凝土施工温度控制常用方法,主要由水箱、水泵、冷却水管、回水管组成,是一个循环的系统。该系统利用在混凝土内部布置的冷却水管降低混凝土内部温度,并利用回水可调节水箱内水的温度,使冷却管进出水管温差符合要求。

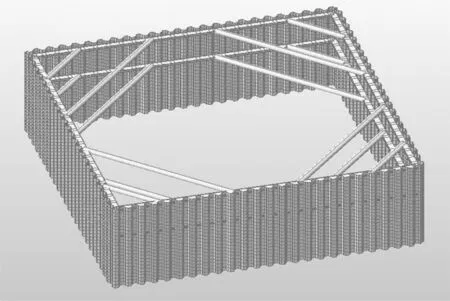

冷却水管安装时应注意管道通畅,连接严密,并通过试通水检验,检查管道接头等的严密性,防止在混凝土浇筑过程中出现管道漏水。安装过程中,冷却管道与承台内钢筋相碰时,可适当调整冷却管位置。冷却管的进出口位置及其长度可根据施工要求进行调整,单管长度以≤150 m为宜。考虑承台尺寸较大,冷却管进出口较多,在实际施工过程中采用对冷却管进出口设置集中控制装置,由单个水泵抽水进行集中分流。具体布置如图3所示。

图3 冷却管集中控制装置示意图

施工位置地处海岛,现场布置6个水罐支撑循环用水,设置水冷型螺杆机组对罐内循环水进行降温。水冷型螺杆机组外接冷却水塔,将携带废热的冷却水在塔体内部与空气进行热交换,使废热传输给空气并散入大气中。高压水泵性能稳定,安装方便,体积轻巧,为冷却水及时连续地泵入冷却水管中提供了保障。

3.3 混凝土入模温度控制

采取原材料温度控制、拌和水温度控制、运输过程中温度控制、现场环境降温等方法,将混凝土入模温度控制在28 ℃以下:(1)提前计划骨料进场,对骨料进行过筛清冼,去除石粉等杂质,采用在低温的多料仓散摊静置的方式降低骨料温度;(2)提前购进水泥,将水泥存放于仓库,避免阳光对水泥的直射,对进场水泥进行自然冷却;(3)夏季进行大体积混凝土施工时,采用加冰等措施,对拌和用水进行降温;(4)在罐车体上包裹保温布,并在搅拌站出料口附近设置水管喷头,出料同时在罐车表面进行浇水降温;(5)浇筑前对承台垫层顶部、钢筋和模板用炮雾机进行喷雾降温、湿润处理,但不得有积水或附着水;(6)采取措施改善和加强模内的通风,加速模内热量的散发,如在承台四周设置风扇等。

3.4 混凝土浇筑控制

(1)优化混凝土的布料方式:混凝土采用整体式水平分层连续浇筑。混凝土浇筑时,由四周往中心布料,布料过程中需始终保持构件周边混凝土高度略高,边部采用天泵布料杆均匀布料且紧靠模板,加强边角处振捣,保证混凝土较好的匀质性和密实性,以避免胶凝材料浆体发生过长距离流动并堆积在构件四周而产生较大温度应力及收缩应力,增大混凝土侧面和边角开裂风险[3]。

(2)合理安排施工程序,控制混凝土在浇筑过程中均匀上升,避免混凝土拌和物堆积出现过大高差。

(3)优化分层浇筑厚度:分层浇筑厚度控制在30~50 cm,尽量缩短层间间隔时间,确保在下层混凝土能充分塑化之前完成上层混凝土的覆盖浇筑,这不仅有利于减少下层混凝土的温度回升,而且可以避免塑性收缩裂缝。

(4)浇筑过程中,经常对模板进行冲水降温。

(5)混凝土浮浆控制:在保证可泵送的前提下尽量降低混凝土坍落度,尤其是浇筑至最后50~60 cm时,混凝土坍落度应调小20 mm,避免混凝土表面浮浆过厚引起的后期收缩不一致而导致混凝土开裂[4]。

4 施工效果

龙门大桥东索塔承台施工,首次引进螺旋钻静压植桩机,成功实现了强风化岩地质条件下钢板桩的插打;采用钢板桩围堰支护、在半岛半海的特殊环境区域成功开挖承台基坑,施工过程中基本无渗水,支护安全稳定;采用优化混凝土配合比设计、入模温度控制、冷却管循环降温、优化浇筑工艺等方式,成功完成了主塔承台大体积混凝土施工,温度监控数据满足要求,无温度应力裂缝,施工效果良好。

5 结语

龙门大桥东索塔承台施工关键技术,克服了半岛半海特殊环境下大型深基坑施工、高标号大体积海工混凝土施工质量控制等技术重难点,施工过程中未出现任何安全及质量问题,获得良好的质量、安全、进度及经济效益,此思路为今后类似工程施工提供了一个可参考的依据。