轮轨激光熔覆Ni60基合金粉末材料涂层与磨损性能研究

邓晓云,花 超

(柳州铁道职业技术学院,广西 柳州 545616)

0 引言

激光熔覆技术作为一种先进的表面处理技术,是将激光熔覆粉末材料通过添料方式或者预制粉末法,在激光照射下使得粉末材料在基体材料表面发生熔化,快速冷却凝固,在基体材料表面呈现良好的冶金结合涂层,可显著提高材料表面的综合性能,这已逐步成为当代材料表面改性的研究热点[1]。激光熔覆的过程实质上是激光与粉末、粉末与基体材料、激光与基体材料三者之间的化学作用[2-3]。目前激光熔覆粉末材料主要是自熔性合金材料,其主要包括Fe基合金粉末、Ni基合金粉末、Co基合金粉末材料[4-6]。激光熔覆技术目前已取得了不少的进展和研究成果,在各大领域都有很多的研究应用,如在航天飞机的应用方面,其加工制造的零件综合性能明显高于其他加工的零件,能减少成本的20%~40%,而且大大缩短生产周期[7-8];在汽车工业的应用方面,其修复的曲轴、传动轴、凸轮轴的硬度、抗磨损性能均得到了很大的提高,使用寿命提高了3~4倍;在模具行业方面,经激光熔覆处理的轧钢机导向板不仅可以延长3~4倍的使用寿命,而且能减少成本[9-10]。

1 激光熔覆试验

1.1 试验材料

本试验选用的基体材料是来自南宁铁路局的ER8车轮和钢轨,对轮轨材料采用线切割技术取样两组,其中车轮材料尺寸为φ60 mm×15 mm,钢轨材料尺寸为φ60 mm×25 mm。线切割前用砂纸和电磨机在材料表面进行打磨除锈,去除杂质,烘干处理备用。

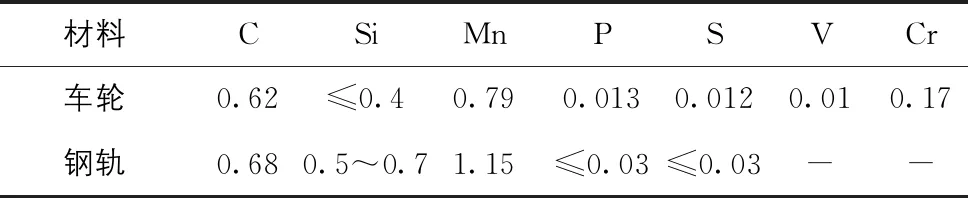

车轮和钢轨基体材料化学元素成分如表1所示。对比两种材料成分发现,车轮和钢轨化学元素种类差别不大。

表1 轮轨材料化学成分表(%)

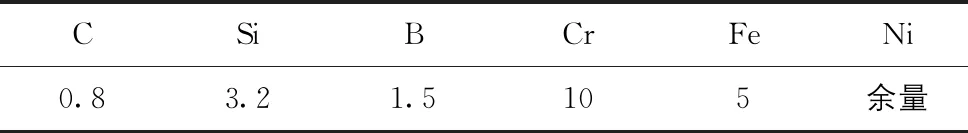

本试验采用的是激光熔覆Ni60基合金粉末材料,其化学元素成分如表2所示。试验前利用球磨机对Ni60基合金粉末材料进行均匀混合、干燥处理,其粒度为200~350目。对Ni60基合金粉末材料进行金相显微镜(OM)观察,发现材料表面形貌主要为球状和棒状颗粒形态,此形态有利于粉末正常流动,有助于激光熔覆试验。

表2 Ni60基合金粉末化学成分表(%)

1.2 试验方法

试验前通过多次激光熔覆正交试验,确定其最佳的工艺参数,其中激光功率为1.6 kW,扫描速度为5 mm/s,离焦量为15 mm,工件转动速度为180 mm/min,激光束圆形光斑直径D为4 mm。激光熔覆过程中引入惰性气体Ar(纯度≥99%)起层流保护作用,以防止试验过程中粉末材料的氧化,影响激光熔覆层的质量。在激光熔覆YLC-I光纤设备上对一组轮轨试样进行激光熔覆处理,另一组轮轨试样不做处理。

1.3 激光熔覆层性能的测试

试验后分别对熔覆的基体材料和未作处理的基体材料沿垂直熔覆层的方向线切割为6 mm×7 mm×8 mm的若干块,用于试样后续剖面硬度测量。金相组织观察和扫描电镜观察(SEM)。分别对两组轮轨材料在滚动接触疲劳试验机上进行模拟摩擦磨损试验。轮轨材料均为圆环形试样,两者采用线接触方式,接触宽度为10 mm,模拟滚动摩擦磨损试验时间24 h。

1.3.1 激光熔覆层的组织

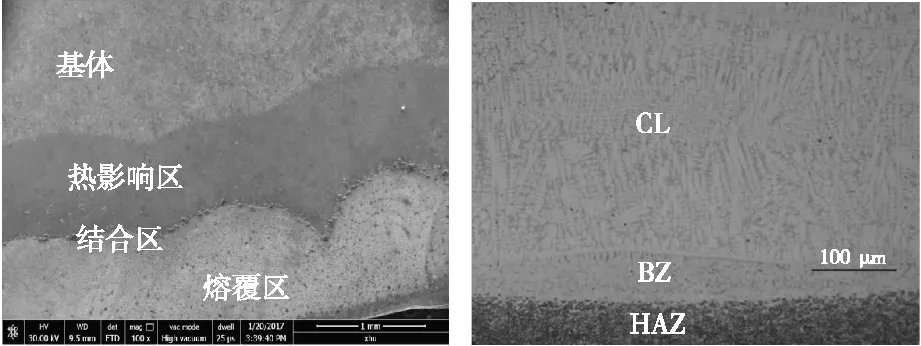

线切割的样品用镶样机镶嵌成金相试样,用不同目数的砂纸磨金相,利用抛光机对金相进行表面抛光和干燥处理,并配制王水(浓盐酸和浓硝酸体积3∶1)进行腐蚀,用光学显微镜和扫描电镜观察熔覆层组织(如图1所示),发现激光熔覆层组织主要由熔覆区(CL)、结合区(BZ)、热影响区(HAZ)这3个区域组成,其中熔覆区的组织形态主要由共晶组织和枝晶组织组成,中上部组织有细小树枝晶,中下部有胞状晶和粗大的树枝晶,下部有柱状晶生成。

图1 激光熔覆层组织电镜图

1.3.2 激光熔覆层的硬度

轮轨试样在激光熔覆处理后,沿着熔覆层垂直深度方向取点测量剖面硬度各5次,求其平均值,作为最后的硬度值。以轮轨最表面0~1.8 mm处为熔覆层,其中车轮硬度约为604 HV,钢轨硬度约为780 HV;以1.8~0.27 mm作为过渡区(结合区与热影响区),其中车轮硬度约为350 HV,钢轨硬度约为450 HV;以0.27~0.36 mm为基体,其中车轮硬度约为300 HV,钢轨硬度约为400 HV。从测量结果看,处理后轮轨材料的硬度均得到很大的提高,究其原因是轮轨试样经过激光熔覆处理后,熔覆层组织会发生强化现象,产生Fe-Ni固溶体,使熔覆层的强度得到提高。另外,在激光熔覆试验过程中,由于熔覆材料快速熔化快速冷却的特点,晶粒来不及迅速长大,产生很多细小枝晶组织,达到晶粒强化的作用,使熔覆层的硬度得到突升,因而车轮和钢轨试样表面硬度均得到很大的提高。

1.3.3 摩擦磨损的磨粒形貌和磨损量

经过24 h滚动摩擦磨损试验后,及时收集摩擦磨损后的磨粒磨屑,并及时测量两组试样磨粒的重量作为磨损量,发现未处理的轮轨试样的磨损量明显增多。用光学显微镜观察磨粒形貌,发现未处理的轮轨试样主要以大块状结构为主,这是由于未处理轮轨试样在长期循环接触应力的作用下,表面变得粗糙,试样表面产生疲劳裂纹,裂纹扩展到一定程度后会造成大块的剥落,最终产生大块的磨屑。而经过激光熔覆处理后的轮轨试样磨屑主要是以小块和少量较大块状存在,其原因是在经过激光熔覆处理后的轮轨材料表层组织的硬度、强度和塑韧性均得到很大的提高,使材料抗疲劳、抗剥离能力得到提高,从而延长使用寿命。

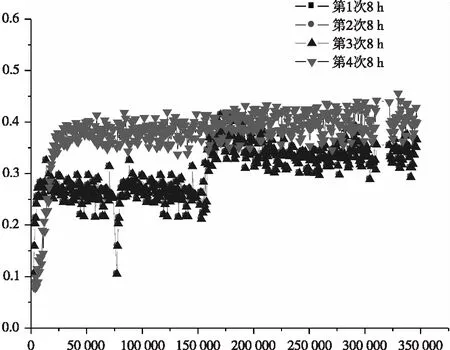

1.3.4 摩擦系数

如图2所示为两组轮轨试样在经过32 h(4次×8 h)摩擦滚动、转数高达400 000 r试验条件下的摩擦系数变化情况。当滚动磨损试验在第1次8 h时,轮轨试样表面相对光滑,表面粗糙度相对较小,摩擦系数也相对较低;未熔覆处理试样摩擦系数明显偏高,而熔覆处理后的试样摩擦系数偏低。随着试验进行,轮轨试样表面粗糙度增大,摩擦系数也在上升,且随着试验的进行,摩擦系数也逐渐变得相对稳定。未熔覆处理试样在滚动摩擦后,硬度和强度韧性都要低于熔覆处理的试样;熔覆处理的试样表面相对光滑,表面粗糙度比较小,而未处理的轮轨试样表面变得粗糙,试样表面产生更多的磨屑从而引起摩擦系数增大。未处理轮轨试样的摩擦系数在第4次8 h约为0.4,见图2(a);而处理后的试样第4次8 h摩擦系数约为0.2。其原因是激光熔覆处理轮轨试样表面硬度、强度均得到提高,表面相对比较光滑,粗糙度较小,摩擦系数偏低,而熔覆层组织中Fe-Ni起固溶强化作用,晶格畸变。

(a)未处理试样

(b)处理后试样

2 结语

激光熔覆技术作为一种先进的加工技术,可以明显改善轮轨材料表面的综合性能,增加轮轨材料的硬度和强度,减少其表面摩擦系数,提高轮轨材料表面抗磨损性能,延长其使用寿命,减少使用成本。