龙门大桥箱梁翼缘板可调线型控制施工技术

蒋赣猷,贾利强

(1.广西路桥工程集团有限公司,广西 南宁 530200;2.广西欣港交通投资有限公司,广西 南宁 530029)

0 引言

随着我国公路路网建设的快速发展,在等级以上公路里程位居世界前列的同时,公路建设的重心也逐渐从高数量向高品质、高质量转变。在桥梁工程领域,曲线桥外观与线型的质量愈发受到关注,但由于其梁体规格不一、线型较多,对边梁线型的控制成为工程建设的难点与痛点[1]。其中,在预制边梁的翼缘板随曲线半径改变而加宽这一问题上,通常会采用两种常规方式进行处理:(1)定制整套钢模来对翼缘板进行施工,但每次仅能完成某一固定曲线半径的边梁[2];(2)以加工调节块的形式对翼板模板宽度进行临时调整,然而不同规格的边梁施工时均需拆装一次模板,并重新焊接固定[3]。以上两种方式均对项目的人力物力有着大量的消耗,影响施工进度。为此,广西滨海公路龙门大桥项目管理人员设计并采用了一种翼缘板可调线型施工工艺,运用到曲线段预制边梁施工中,基本解决了曲线桥边梁线型质量控制问题,保证其桥梁的视觉效果。

1 工程概况

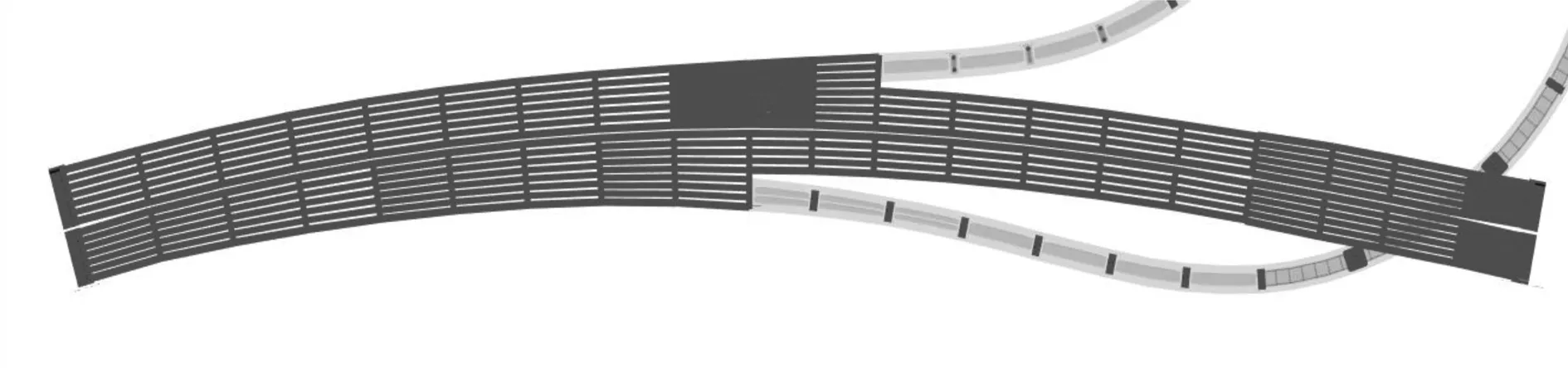

扬帆立交是位于广西滨海公路龙门大桥终点的立体交叉工程,其主线桥自西向东共长590 m,桥跨布置为7联20跨:3×(3×30 m)+2×25 m+2×(3×30 m)+(25+30+25)m,单幅桥宽16.5~30 m,均位于半径1 000 m的平曲线上(见图1)。此桥上部为预应力小箱梁先简支后连续结构,共259榀箱梁,包括208榀30 m箱梁与51榀25 m箱梁,边梁翼缘宽度为55.3 ~89.1 cm,板厚为18~25 cm,跨与跨间通过现浇楔形块连续段与内外侧边翼缘板形成设计线型。

图1 扬帆立交主线桥模型图

2 可调线型翼缘板技术

2.1 技术原理

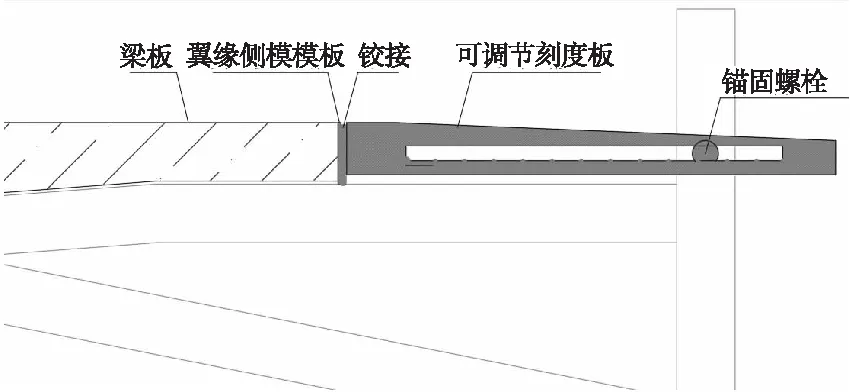

此工艺以改良翼缘侧模模板为主,在施工顶板钢筋前,需预先完成方案设计中的可调节式边梁翼缘侧模加工。如图2所示。该侧模模板主要包含翼缘侧模板和可调节刻度板两部分,翼缘侧模模板由多块长1.2 m、厚1 cm的钢板以铰接形式拼接而成,宽度则与设计宽度一致。可调节刻度板为普通钢板,中间预留条状槽口并标记刻度,一端与翼缘侧模模板铰接,另一端使用螺栓穿过槽口与安装在腹板侧模上的固定板连接。边梁腹板钢筋及模板施工完成后,安装固定块与翼缘侧模,接着横桥向移动刻度板直至翼缘板悬臂值满足设计要求后用螺栓拧紧固定,至此,翼缘侧模模板线型调整完成,可进行顶板钢筋和混凝土浇筑作业。

图2 可调式侧模构造示意图

2.2 技术特点

此套施工技术主要基于对传统预制梁模板优缺点的分析,在施工难度、经济效益与外观质量等细节问题上对其侧模进行优化改良。具体技术特点如下:

(1)可调线型翼缘侧模主要由普通翼缘侧模模板和可调节钢板组成,侧模与侧模、侧模与调节钢板均通过铰接连接,此结构构造简单、材料常规、制作方便、安装便捷,是保证边梁翼缘线型顺直的基础;(2)调节钢板中间设刻度槽口,在翼缘板线型调节时,根据设计图中翼缘悬臂参数值可迅速在刻度板上定位(前后移动刻度板至所需数值),施工便捷,节约了人力物力,具有显著的经济效益;(3)翼缘板侧模调节和固定均以施拧螺栓的方式完成,解决了普通侧模模板重复焊接固定造成模板损伤的问题;(4)此技术解决了预制曲线桥边梁翼缘板宽度和线型变化的问题,可实现一套模板完成不同曲线桥梁预制施工。

3 施工要点

3.1 可调式翼缘侧模模板制作

侧模作为该施工技术中最核心的结构,其加工质量的好坏对施工成本和线型平顺起着决定性的作用,因此,为保证侧模拼装与加工的合理性,本项目进行了以下设计:

(1)对厚度为10 mm的钢板进行梯形加工,上、下底和高度分别为18 cm、20 cm和52 cm,接着在钢板上采用机械切割出480 mm×30 mm的槽口,并按每刻度2 cm进行标记,作为调节刻度板;(2)单块翼缘侧模模板采用厚度为10 mm的钢板,长度为1.2 m,宽度与翼缘板混凝土厚度一致,两端焊接双三角铰接钢板,使相邻两块侧模模板通过三角钢板焊接螺栓组成铰接体系,以提高模板连接处刚度,保证模板连接处线型顺直、浇筑混凝土时不漏浆;(3)加工L型120 mm×60 mm的圆钢(φ16 mm)和长130 mm的钢管(φ20 mm)作为刻度板和翼缘侧模模板铰接头,管内填充黄油;(4)将L型圆钢焊接在调节刻度板端头上,在翼缘侧模模板上以60 cm的间距焊接φ20 mm钢管(单块1.2 m长侧模模板焊两根钢管),然后将焊接好的L型圆钢插入翼缘板的钢管,组成铰接连接体系。

3.2 可调节翼缘侧模安拆与定位

在边梁底腹板钢筋绑扎与侧模安装完成之后,为方便刻度块固定,需在预制边梁外侧模边缘上自跨中往两端以60 cm的间距焊接固定端钢板组,包括水平三角加劲板与固定立板,呈“倒T”型,立板中预留2.5 cm圆孔与调节刻度块槽口对应,固定端钢板厚度均为10 mm。接着将加工好的翼缘侧模模板和可调节刻度板安装在预制梁模板上,使用M22螺栓穿过固定端钢板圆孔和调节刻度板槽口,相邻两块翼缘侧模模板施拧铰接螺栓。至此,可调线型翼缘板系统完成安装。

在翼板悬臂宽度定位方面,实际施工中根据直线桥设计图的边梁标准悬臂值,提前将翼缘侧模模板调整成直线桥梁线形,进行螺栓固定并在刻度板上螺栓位置做好起始标记后方可开始下一步调节。调节过程中,由技术人员根据悬臂参数表计算出各个固定点的悬臂值和需调节数值,从大梁一端逐个固定点调节刻度板并将螺栓拧紧,调节完毕后检查线型是否顺直,若局部区域出现不平顺,则再次松开螺栓重复微调直至侧模平顺稳固后再进行顶板钢筋绑扎与混凝土浇筑。当完成浇筑的梁体混凝土强度达到2.5 MPa时,即可松开调节板固定螺栓,在保持梁体不受损失的情况下采用手拉葫芦、撬棍辅助完成侧模拆除。

4 施工效益分析

本项目预制箱梁总计共259片,其中边梁80片,在采用传统施工工艺的情况下,每片边梁需3名工人花费3 h进行翼缘模板重新定位固定,总耗工时720 h;若采用文中所述的施工方法,每片边梁仅需1名工人花费1 h即可完成翼缘模板的调节和固定,总耗工时约80 h。另外,传统施工工艺会对模板造成严重的磨损,折损费用高,而文中设计的可调式侧模则能完全取代调节块的使用,避免了重复焊接而对模板造成的损伤。在技术运用上,此技术不受桥梁曲线半径、翼缘板宽度改变的影响,可实现重复使用一套模板直至完成整座桥翼缘板的施工,有效提高了预制边梁翼缘板线型质量和施工效率。综上所述,翼缘板可调线型控制施工技术在工期推进、生产成本以及技术效益上都有着显著的优势,可在类似条件下的曲线桥预制边梁施工中进行应用。

5 结语

广西龙门大桥扬帆立交在项目施工中依照上述技术对箱梁翼缘板侧模进行细部调控,通过刻度尺快速、精准定位模板,施拧螺栓固定模板,实现了翼缘板线型快速调节,使项目主线桥预制边梁的施工效率与线型质量得到显著提高,架设成型后其外观形象的舒适性、通畅性均得到良好的展示。此外,也证明了在目前工程施工微利润时期,细节化管理与创新施工仍是取得良好经济效益不可或缺的因素之一。