内薄壁钢圆筒索塔塔身施工关键技术

黄启钦,李莘哲,秦振辉

(广西路桥工程集团有限公司,广西 南宁 530200)

0 引言

悬索桥由于具有跨越能力大、抗震性能好、经济美观、能充分发挥高强度钢材承载能力等优点而日益成为特大跨度桥梁的首选桥型。索塔是悬索桥最主要的受力结构,具有施工难度大、周期长、精度要求高等施工特点[1]。索塔塔柱建设常用爬模与内模板、支撑架与拉杆安拆的施工工艺[2-4],该工艺施工过程繁杂,对施工安全与结构外观线形有不利影响[5]。本文以龙门大桥为工程背景,分析内薄壁钢圆筒的施工特点与效益,为今后同类设计提供有益参考。

1 工程概况

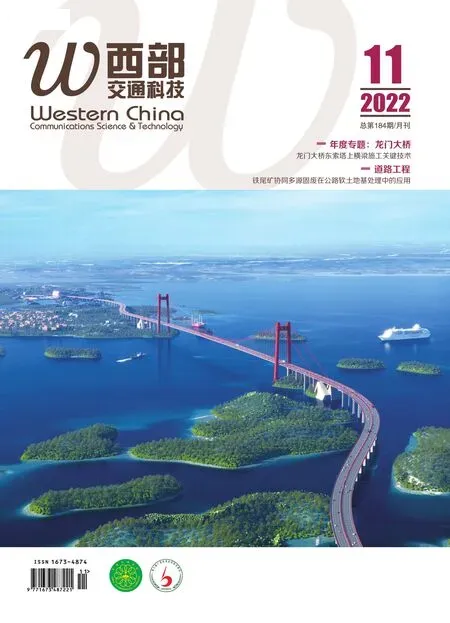

广西滨海公路龙门大桥是目前广西在建的最大跨径桥梁,位于广西壮族自治区南部的钦州市境内,包括三座大桥及一座立交,按双向六车道一级公路标准建设。其中龙门大桥主桥为单跨吊悬索桥,一跨过海,采用门式混凝土索塔,塔高为174 m,主跨为1 098 m,钢箱梁桥面宽38.6 m。龙门大桥BIM模型如图1所示。

图1 龙门大桥BIM模型图

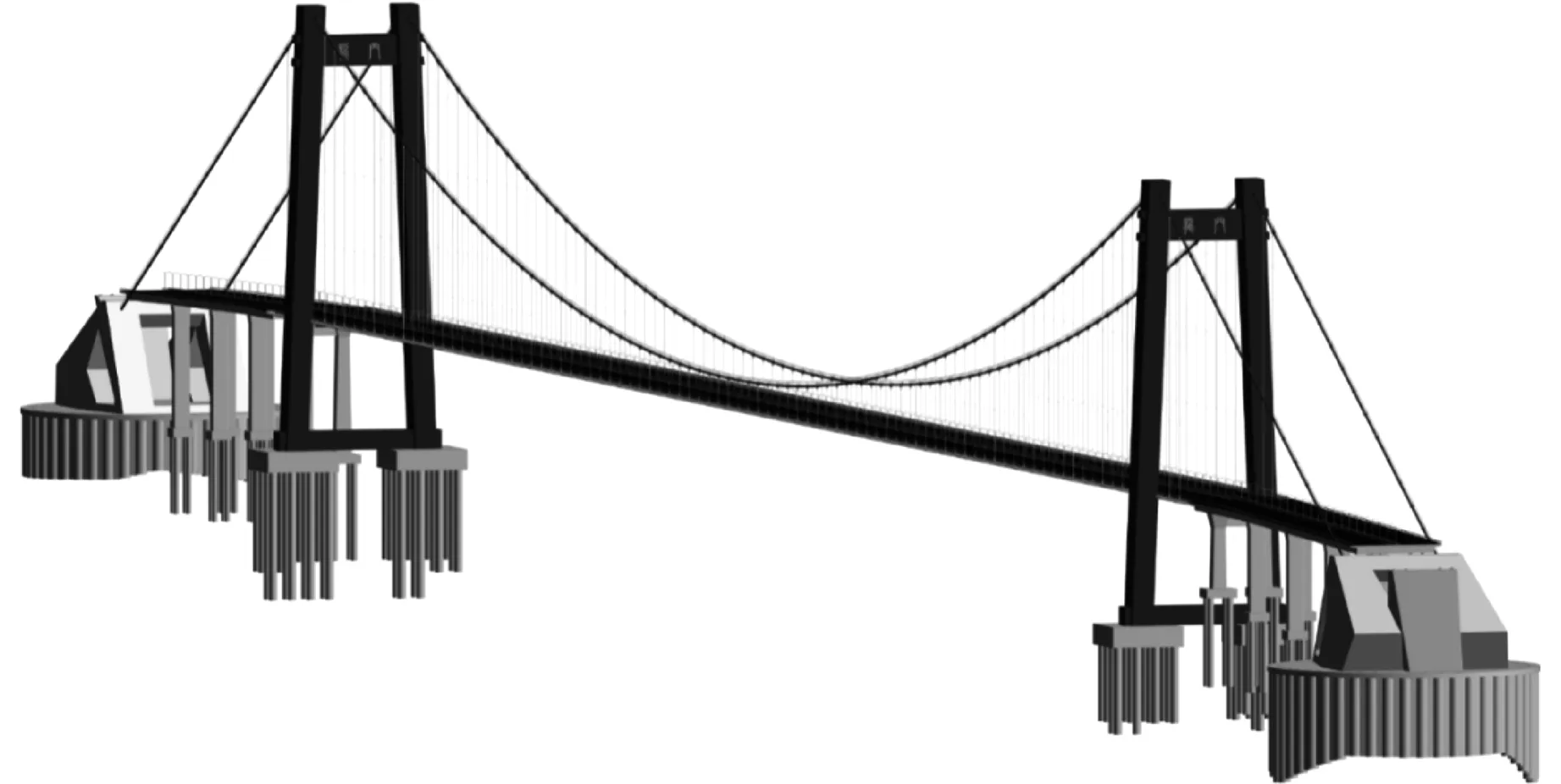

本文主要以龙门大桥主桥东索塔为例。东索塔采用门式造型,塔柱高程范围为+4 m~+172.4 m,截面尺寸由8 m×10 m(横桥向×顺桥向)过渡到8 m×8 m;内腔为直径6 m的圆形,横桥向壁厚由塔底到塔顶均为1.0 m,顺桥向壁厚由塔底1.911 m过渡至塔顶1.112 m。塔柱采用液压爬模工艺[6],按6 m一个标准节,共分30个节段施工,东索塔节段划分如表1、图2所示。

表1 主塔节段划分表

图2 主塔节段划分图(mm)

2 内薄壁钢圆筒施工关键技术控制

2.1 内薄壁钢圆筒及内支撑架构造

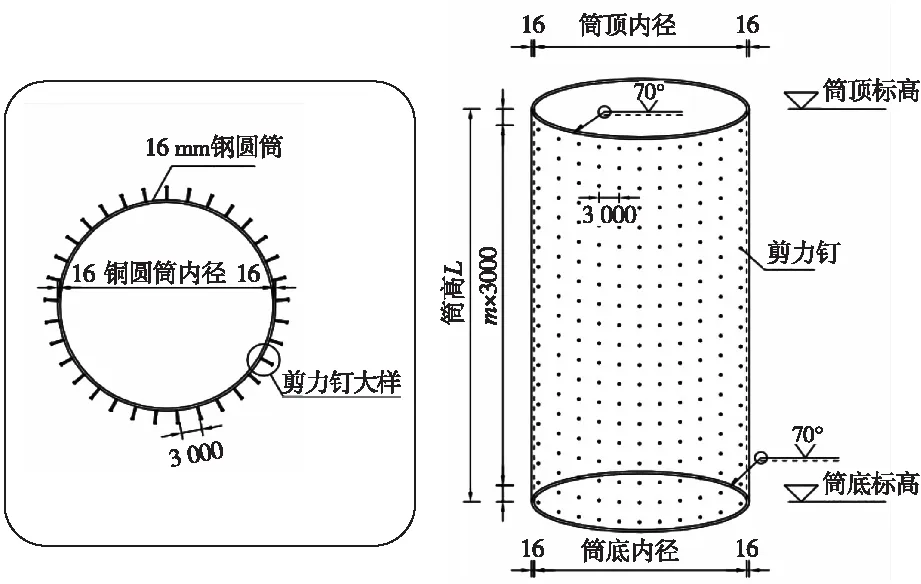

以内径为6 m、壁厚为16 mm的钢圆筒代替索塔内模,并用剪力钉与混凝土索塔相连,钢圆筒的构造如图3所示。其中,剪力钉不但使钢圆筒能更好地与混凝土结合,而且减少了钢圆筒的变形。此外,钢圆筒筒壁采用Q235A钢材[7],其材料的抗拉强度、屈服强度、冷弯试验、伸长率等技术指标均符合国家现行标准与规范。剪力钉的各项技术指标均满足《电弧螺柱焊用圆柱头焊钉》(GB10433-2022)[8]的要求。

由于钢圆筒内径大、壁厚小,属于大型薄壁结构,在运输、吊装与混凝土浇筑等过程中易发生较大的弹性变形,造成结构失稳。因此需要设计内支撑架对钢圆筒内侧进行支撑。内支撑架主要由竖向支撑骨架、横向圆弧支撑骨架、可调撑杆与中心支撑圆筒等部件组成,其构造如图4所示。其中,横向圆弧支撑骨架为竖向支撑骨架提供支撑反力点,调节可调撑杆令支撑架更贴合圆筒。故内支撑架可为钢圆筒提供强力支撑,可有效降低圆筒在吊装、定位与混凝土浇筑等过程中产生的变形量,增强圆筒结构稳定性。此外,将标准段为6 m的钢圆筒与内支撑架一分为二,每段为3 m,且单段钢圆筒按周长三等分加工为弧形板单元,不但有利于降低材料在运输中发生变形,也更便于钢圆筒单元现场拼装,节省施工时间。

图3 钢圆筒构造图(mm)

图4 内支撑架构造图(cm)

2.2 内薄壁钢圆筒工艺流程

2.2.1 工厂预制

钢圆筒片与内支撑架在加工厂预制完成后开始预拼装与打磨,并对钢圆筒内侧进行油漆防腐,先后使用环氧富锌底漆与环氧树脂漆进行喷涂,使其形成防腐涂层。

2.2.2 塔下拼装

将钢圆筒与内支撑架通过平板货车运送至现场,将两段内支撑架拼装完成后,第一段钢圆筒片拼装至内支撑架上并用法兰螺栓进行连接,在快速拼装完成后进行圆筒片之间错台与拼缝的校正微调,在满足设计要求后对圆筒片进行焊接。3片钢圆筒片会形成3条竖缝,在塔下拼装时,只需把其中两条竖缝焊接完毕,预留一条竖缝,到塔上安装钢圆筒时经过调节再进行焊接。根据上述方法拼装第二段钢圆筒片,即可组成高6 m、直径为6 m的塔身施工标准节段钢圆筒。

2.2.3 塔上安装

钢圆筒与内支撑架在适当的支撑加固下起吊至塔身整体安装并对其进行标高控制,使钢圆筒顶面平面与塔身之间相互垂直,这有利于后续的标准节段施工。由于要求圆筒底水平偏位≤10 mm,钢圆筒的倾斜度误差不大于塔高的1/3 000且≤30 mm,同时钢圆筒轴线偏差≤±10 mm,当现场复核验收无误后方可与上一节段钢圆筒进行焊接。焊接完成后,通过调节可调撑杆使得内支撑架顶紧贴合钢圆筒内侧,提供强力支撑。

2.2.4 浇筑与拆模

塔身混凝土浇筑时,要求逐层进行均匀浇筑,使圆筒受力均匀。脱模时,先将可调撑杆向中心收缩350 mm,然后将整个内支撑架下放50 mm再将其向上提升出来。

2.2.5 循环施工

重复钢圆筒的预制、拼装、焊接与施工等步骤,直至S3~S25节段施工完成。

2.3 索塔塔柱施工控制

目前,悬索桥塔柱由于高度大,往往采用空心塔柱的设计形式,常用爬模+临时支架的施工工艺。由于塔柱的施工过程中往往伴随着高空作业,且塔柱标准节段数量多,施工人员在空心塔柱内重复地对传统的临时支架进行安装与拆卸,施工工艺过程繁复,安全风险大,施工工期长。而且,传统内模板在重复使用的过程中,难以保证其支撑与拉杆安装位置均匀一致,会导致空心塔柱内的混凝土外观质量变差。因此,为了降低塔柱内腔混凝土的线性变形与减少安全隐患,龙门大桥东索塔采用内薄壁钢圆筒施工工艺以确保塔柱的施工质量。其中,内薄壁钢圆筒施工工艺具备以下特点。

2.3.1 机械化程度高,降低工人劳动强度,缩短工期

钢圆筒与内支撑架在加工厂预制,在现场焊接完成即可整体吊装至施工节段,并与上一段外露的钢圆筒进行焊接,减少模板的拆解与安装工序,大大节省施工时间。

2.3.2 改善作业环境

钢圆筒焊接完成后,钢圆筒内的内支撑架不但可为钢圆筒提供强力支撑,减少钢圆筒在施工过程的变形,还可以作为施工作业平台,降低高空作业的安全风险。

2.3.3 有利于保证施工质量

相较于传统模板,钢圆筒在施工完成后可留存于塔柱内部,保证了塔柱内混凝土外观质量。

2.3.4 适宜推行

施工工序较少,技术难度不大,适应性强,可进行广泛应用。

3 效益分析

3.1 技术效益

龙门大桥东索塔首次将内薄壁钢圆筒应用于塔柱施工,不但有效控制了塔柱内部混凝土的外观质量,而且减少了施工工序,缩短了工期。一段6 m的塔柱标准节段的施工时间不足9 d,可见施工效率之高。同时,内薄壁钢圆筒索塔塔身施工技术的应用,解决了索塔高空施工中存在的安全风险高、难度大、速度慢等突出问题,保证了索塔施工建设的安全、效率与进度。并且,内支撑架不仅能为钢圆筒提供强力支撑,还可以作为施工人员的工作平台,进一步降低高空作业的安全风险。此外,相较于传统模板施工,钢圆筒施工技术结合无拉杆液压爬模系统,可更好地解决塔身施工精度要求高的难题。经测量可知,塔身的整体轴线偏位可控制在7~12 mm,显著低于设计要求的15 mm。而钢圆筒的水平偏位<8 mm,明显低于设计要求的10 mm。由此可见,随着内薄壁钢圆筒施工技术的应用、总结与推广,有助于提高索塔施工的技术标准与建设单位的施工技术水平,并为建设行业提供全新的技术手段。

3.2 经济效益

由于内薄壁钢圆筒施工技术可明显减少工序,缩短施工时间,在提升质量与效率的同时降低了经济成本。在龙门大桥施工过程中,因技术改进而节省的费用支出达到了276万元,给建设单位带来了良好的经济效益。

4 结语

本文以龙门大桥主桥东索塔为工程研究背景,分析了内薄壁钢圆筒的施工特点与效益。该技术的应用可明显降低高空作业安全风险,提升施工效率,降低经济成本,有效控制塔柱施工精度,保证塔柱的外观质量,具有良好的技术效益与经济效益,可为同类桥梁工程索塔提供有益的施工技术参考。