大型铝合金锻件热处理过程内应力模拟研究*

龚利华,郭 容

(宜宾职业技术学院 智能制造学院,四川 宜宾 644003)

7系高强铝合金是飞机结构件主要材料[1],其工作时必然承受较大的应力载荷。因此,控制可以提高综合性能的锻造、热处理过程尤为关键。锻件生产过程中不均匀的塑性变形和温差均可使内部产生较大的内应力,并残留于合金内部,使整个锻件表层到心部性能不稳定[2],尤其是结构相对较大的航空结构件。锻件尺寸越大,塑性变形及温差越大,其内应力分布状态越复杂,残留的内应力更大,造成后续加工时尺寸稳定性差,发生翘曲变形等缺陷[3-5]。因此,有必要研究锻件在锻造、固溶及淬火整个过程中内应力的变化规律。

目前数值分析淬火过程的温度场、应力场的变化规律研究较多[6-8]。但同时结合淬火锻造、固溶处理残留内应力耦合因素的分析较少。而实际生产过程中淬火前锻件仍有内应力存在。因此,准确模拟淬火过程残留内应力必须综合考虑淬火前锻件的内应力分布。本文借助Deform-3D软件,以飞机结构件长缘条锻件为研究对象,7050铝合金为研究材料,耦合模拟长缘条锻造、固溶、淬火过程的内应力。优化长缘条锻件热处理制度,减少残留内应力,提高锻件的使用性能。

1 锻造残留内应力分析

为了分析经过锻压后长缘条锻件残留的内应力,建立长缘条锻件模拟分析几何模型,如图1(a)。该缘条形锻件具有一定幅度,整个长缘条长宽高尺寸为3500 mm×480 mm×100 mm。借助Deform-3D软件,导入模拟所需的模具与坯料,由于长缘条坯料宽度方向上左右对称,为了简化计算,节省时间,分析时取坯料一半进行锻造模拟,模拟时定义模具为刚性,坯料为弹塑性体,模具坯料温度分别为440 ℃和350 ℃。材料其他模拟参数参考相关文献[9]。图1(b)为Z向锻后残留的内应力分布规律,可以看出,不均匀塑性变形使长缘条锻件引入大量锻造应力,于长缘条表面引入大量残留压应力,缘条变形幅度最大的部位,残留压应力最大,颜色最深,整个锻件压应力最大值达到240 MPa,而在锻造飞边处呈现拉应力状态。

图1 锻造模型及锻后应力分布

2 锻件固溶处理内应力分析

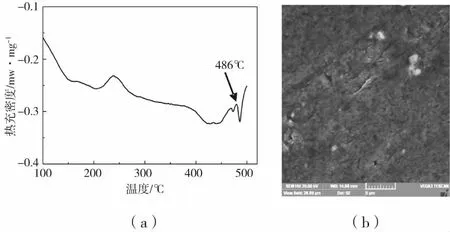

塑性变形时粗大第二相阻碍位错运动,产生应力集中使金属过早断裂。因此,需要进一步的固溶时效热处理,在固溶处理阶段,固溶温度应尽可能最大限度提高,促使粗大第二相最大限度地回溶入基体,以改善合金的综合性能。直接将锻后长缘条的“.db”模型文件导入DEFORM-3D 软件,进行固溶过程热处理模拟分析。经过差热分析和扫描电镜观察,得到7050铝合金DSC分析曲线及478 ℃固溶后的第二相SEM,如图2。由图可以看出,合金过烧温度为486 ℃,固溶处理模拟温度应低于过烧温度,当固溶温度为478 ℃时,大部分粗大第二相回已溶入基体。因此,本模拟固溶温度设定为478 ℃,假设长缘条与空气表面换热系数为0.2 N/(s·mm·℃),模拟时长1 h。

图2 7050铝合金DSC曲线及第二相SEM

长缘条锻造后立即固溶可以缩短固溶时间,节约生产成本,分析时忽略转移时间,直接进行固溶处理模拟。固溶过程中,长缘条表面与芯部位置处,其温度随时间的变化规律如图3(a)所示。从图可以看出,锻后长缘条温度仍较高,约为420 ℃,经过20 min固溶后,几乎整个长缘条均达到固溶温度,达到固溶温度时间较短。为了研究长缘条构件表面各点Z向内应力变化规律,于长缘条表面沿缘条方向均匀选取A、B、C、D、E、F、G点,如图1(b)所示。表面各点的内应力变化曲线如图3(b)。从曲线变化可知,固溶过程表面各处大部分Z向残留压应力逐渐得到释放,锻造后表面压应力为180 MPa左右,固溶后下降至50 MPa左右,不同部位的释放量均在100 MPa以上,完成固溶过程后,整个长缘条仍呈压应力状态。

图3 固溶过程锻件温度及Z向内应力演变规律

3 淬火数值模拟分析场

3.1 淬火过程参数设置

不同淬火水温冷却能力由锻件表面与水的换热系数体现,模拟时对锻件施加不同温度下的换热系数即可建立淬火边界条件。淬火时表面换热系数参考文献[10],直接导入固溶后“.db”模型文件,以保证模拟过程中内应力的遗传性。在deform-3D参数设置中输入划分网格的数量100000,设置时间步长为1 s,添加边界条件及对称面等,其他热物性能及力学性能参数均参考文献[11]。淬火时假设为理想状态,即内部温度一致,水温恒定,忽略极微小的相变和空中转移时间。淬火内应力主要是由温度差引起的热应力,因此,研究淬火过程温度场变化规律尤为重要,设定淬火水温为20 ℃、35 ℃、60 ℃。

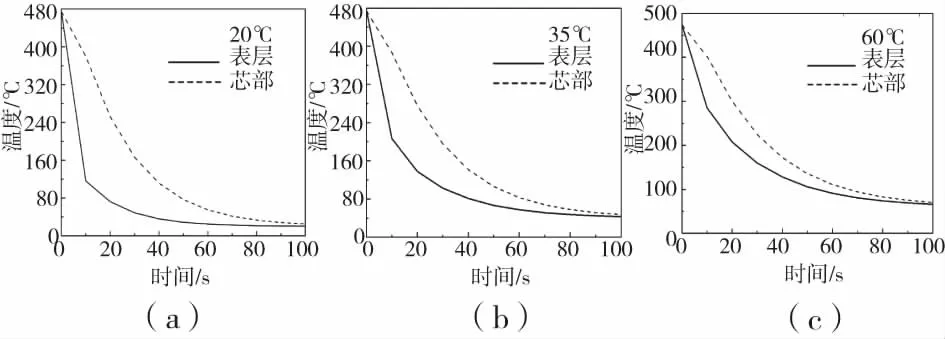

3.2 淬火过程温度场模拟

由于热处理过程后的内应力与变形均为温差造成的不均匀收缩导致,因此,有必要分析长缘条锻件表层金属和芯部的温度演变规律。图4为淬火过程长缘条表层和中心的温度下降规律模拟结果,从图可以得出,锻件金属表层到芯部温度变化不规律,呈现非线性的特性。与35 ℃、60 ℃淬火水温相比,20 ℃时内外温差最大,温度下降的斜率最大,温度下降更不均,由此产生的热应力更大。提高淬火至35 ℃和60 ℃时,内外温差逐渐下降,两淬火温度下降斜率变化相近,而淬火水温越低,淬火效果越好,综合考虑选择淬火水温为35 ℃较合理。

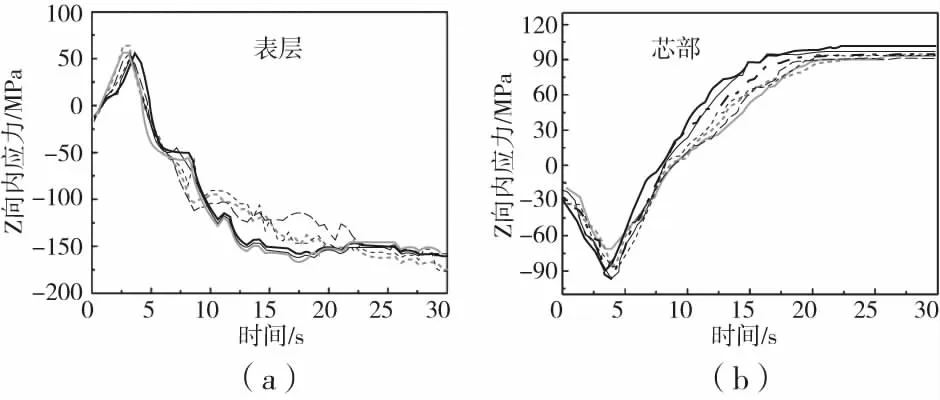

3.3 淬火过程残留内应力模拟

为了研究长缘条构件35 ℃淬火时表面和芯部Z向内应力变化规律,沿缘条方向分别选取表面点A、B、C、D、E、F、G点和芯部点A′、B′、C′、D′、E′、F′,如图1(b)所示。表面和芯部各点的内应力变化曲线分别如图5(a)和图5(b)。由图可以看出,缘条方向上表面各点呈现出的变化规律基本一致,芯部各点变化规律也基本相同。图5(a)可以看出,在淬火的几秒内,长缘条表层的压应力即变为拉应力,在4 s时,表层拉应力增至最大60 MPa,随后不断下降,使内应力又转变为压应力,而后压应力随淬火过程进行不断增大,15 s时压应力增至最大180 MPa,并最终残留于长缘条表层。刚淬火时长缘条表层金属温度急降,收缩量大于内层金属而呈现拉应力状态。随后内部金属收缩量大于表层,对表层金属呈现压应力状态,并不断增加残留于锻件。芯部各处点Z向内应力的变化曲线如图5(b)所示,刚淬火时,长缘条芯部压应力有所增加,淬火至4 s时压应力最高,达到90 MPa。而后金属受到拉应力并不断增加,15 s时增至最大120 MPa。由于刚淬火锻件芯部金属处于高温,其收缩速度远小于表层金属,芯部金属受到表面金属收缩产生的压应力。当淬火至芯部金属温降速度高于表层时,此时芯部金属更快,对芯部金属呈现拉应力状态,使长缘条心部的应力状态由压应力转变为拉应力状态。最终在整个长缘条形成表面受压、芯部受拉的应力分布特征。

图4 淬火过程温度变化

图5 淬火过程Z向内应力演变规律

4 结论

利用Deform-3D可预测大型锻件制造过程中温度与内应力演变规律,长缘条锻件在锻造后产生较大的压应力,其值高达240 MPa。固溶处理可以释放大部分Z向残留的压应力,固溶后整个长缘条锻件仍呈压应力状态。淬火时锻件温度由外向内呈非线性复杂变化,与淬火水温为20 ℃相比,35 ℃水温时,温差明显减小,由温差导致的热应力减少。淬火时,长缘条表面各点均由拉应力转变为压应力,而芯部金属转变状态则相反。最终于长缘条表面残留180 MPa的压应力,芯部残留120 MPa的拉应力。因此,淬火过程产生内应力对锻件尺寸稳定性影响最大。