搅拌摩擦焊焊接过程多维力测试研究*

刘一川,任宗金,张 军,佟 生

(大连理工大学机械工程学院,辽宁 大连 116024)

0 引言

搅拌摩擦焊[1]具有优良的焊接性能,在航空航天制造中获得了越来越多的关注与应用。由于搅拌摩擦焊是一个非常复杂的焊接过程,它涉及温度的急剧变化和金属熔化流动等过程,因此影响搅拌摩擦焊焊接质量的因素[2]存在很多。经分析,焊接过程中多维力对焊接质量存在较大的影响,且焊接工艺参数可通过获取焊接过程作用力的方式来进行研究。所以设计出一种压电式跨尺度多维力高精度实时在线测量系统具有重要意义。

南京航空航天大学王吉胜[3]采用应变式双向延伸四耳八角环结构,研究了FSW焊接过程中的受力特点,找出并分析了多种结构方法的八角环测力仪的特点,综合这些优缺点解决了八角环测力仪的结构设计问题。此后采用Hyperworks结构优化分析软件对测力仪的部分具体尺寸进行了优化,完成了八角环的最佳尺寸设计,实现了其固有频率高的特点。最后设计出的八角环测力仪主向量程为40 kN,侧向量程为6 kN。印度古瓦哈提工业技术学院[4]研制了一种应变式测力仪,其采用弯曲型八角环作为弹性构件,将应变片安装在专门设计的八角形构件中,以支撑焊接板。当焊接力施加在板上时,载荷转移到八角形构件上,并在构件产生应变。为了在FSW过程中接收电荷信号,设计了一个数据采集系统,该系统具有必要的硬件和软件,并连接到开发的装置上。所开发的装置在实际焊接操作中进行了测试。结果表明,所提出的装置可用于FSW焊接。最后测力仪主向力量程15 kN,侧向力量程5 kN。

基于压电测力仪固有频率高、静态性能好(线性度和重复度误差小)的优点[5]。本文针对焊接过程中主向力较大、侧向力较小的特征,设计出了适用于搅拌摩擦焊动态测量的压电测力单元,并通过标定试验验证了测力单元静、动态性能[6]。

1 FSW多维力仿真分析

焊装过程多维力测量装置的开发,首先需要确定力的特征。采用ABAQUS仿真软件对其进行分析,所建立的搅拌头几何模型尺寸参考实际加工所用搅拌头的几何尺寸,铝板的几何模型定为厚度18 mm的长方体,仿真模型如图1所示。选取2219铝合金来作为焊接材料,搅拌头选用H-13工具钢,采用CEL创建欧拉区域模拟金属流动的方法,设置约束以及焊接工艺参数。最后模拟出搅拌摩擦焊的焊接过程,输出了搅拌头所受到的三向力,包括顶锻力、进给力以及侧向力的大小。

图1 FSW仿真模型

由图2曲线可知,得出稳定状态顶锻力输出为82 kN,进给力为8 kN,侧向力为7 kN,为测力仪量程的确定提供依据。

图2 三向力值仿真曲线

2 压电式测力单元的设计

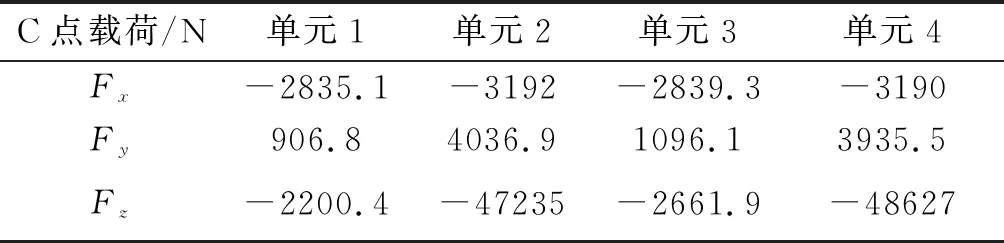

考虑到测力单元安装跨距、力作用点位置变化等因素,选择四点支撑式测量方法,形成四个测力单元正方形布置的测力平台。根据三向力仿真结果,测力单元的量程初步设计为Fz为50 kN,Fx、Fy为5 kN。通过改变加载点位置来模拟顶锻力作用点的变化规律,分析加载点变化时四个测力单元的受力情况,模拟加载中主向加载取100 kN、侧向取12 kN和10 kN,如图3所示,取三个特征点ABC,其中极端点C点受三向力值数据如表1所示。

图3 测力单元受力分布

表1 C点加载

分析结果得出四个测力单元所受主向力和侧向力均不超过其主向量程50 kN以及侧向量程5 kN。

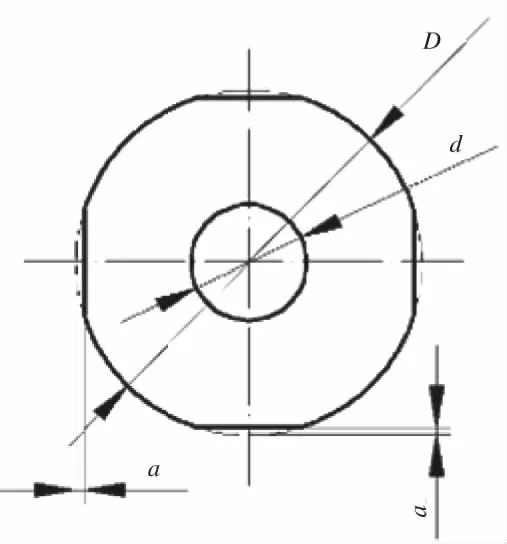

图4 石英晶片表面基本尺寸

基于压电石英晶体的压电效应原理与压电系数矩阵[7-8],大尺寸晶片承载、籽晶与几何研究[9],确定满足特定测量要求与预紧要求的晶片三维尺寸。压电晶片设计的关键尺寸有外径D、内孔直径d,如图4所示。

由环形面积公式可得石英晶片的受力面积为:

(1)

晶组的极限载荷与轴向力和预紧力的关系由式(2)、式(3)计算。

Fl=εFz+Fp+Δ

(2)

(3)

同时,石英晶组所能承受的极限载荷和晶片的表面积存在一定关系:

Fl=σp·S

(4)

根据螺栓强度计算公式:

(5)

由此可得石英晶片的关键尺寸为:内径24 mm,外径42 mm。

3 标定实验

3.1 标定实验系统

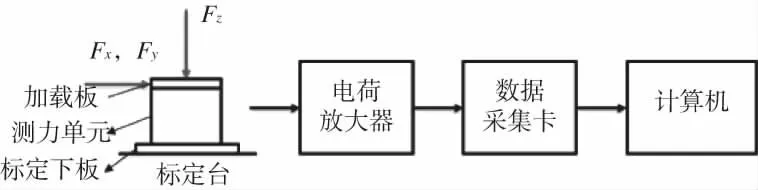

标定系统示意图如图5所示,在液压力源的作用下,石英晶片出现压电效应,产生的电荷输入电荷放大器并放大为电压信号,数据采集卡将电荷放大器放大的电压信号传递到计算机里,由DEWEsoft软件进行计算并显示,液压加载的具体力值由应变式标准力传感器来检测控制。标定装置由标定实验台、加载板、标定下板和液压力源发生装置组成。如图6所示,由3个液压力源完成顶锻力Fz、进给力Fx和侧向力Fy三维载荷加载。

图5 标定系统示意图

图6 测力单元三向标定

3.2 静态标定试验结果

进行静态标定实验可以得到线性度、重复度以及向间干扰等静态精度指标。线性度是指测力单元通过标定实验得出的实际曲线与理论曲线的差异性,重复度是指在相同的实验工作环境下,往同一方向进行多次加载时,输出结果的不差异性。向间干扰[10]是指被干扰方向的载荷输出与加载方向的载荷输出之比。根据压电测力单元顶锻力Fz、进给力Fx和侧向力Fy标定量程,采用阶梯加载法对4个测力单元进行标定,标定结果如表2、表3、表4所示。

表2

表3

表4 Fy标定试验数据

从此实验结果可以得出,单个测力单元的非线性度最大为0.15%,重复性最大为0.37%,向间干扰最大为1.50%。

3.3 动态标定试验结果

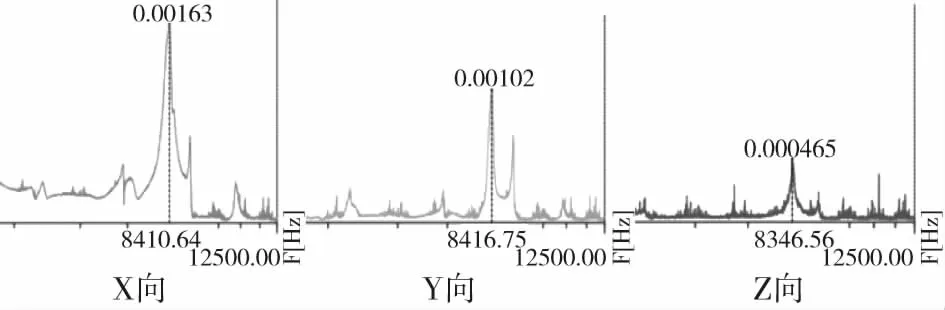

压电测力单元还需要进行动态标定实验,从而获得其固有频率。这是由于测力单元在焊接过程中受到的是随时间变化的动态载荷,所以测力单元必须具有良好的动态性能,才能在测量过程中对多维力进行准确的测量。采用敲击法,使用铜棒对测力单元上表面进行敲击来产生电荷信号,信号由石英晶片连接电荷放大器和数据采集卡传输到计算机上,通过计算机里DEWEsoft软件内部的傅里叶变换算法获得测力单元三向幅频特性曲线,如图7所示。

图7 三向固有频率

从以上3个曲线可以看出,测力单元的三向固有频率均较高,具有良好的测试性能。

4 结论

针对搅拌摩擦焊焊接过程多维力在线测量的难题,通过ABAQUS分析得到了三向力(顶锻力、进给力和侧向力)的仿真大小,采用四点支撑式测量方法得到单个测力单元所受三向力的大小和关系。根据ANSYS仿真分析结果,进行了石英晶片和测力单元的结构设计。通过静、动态标定实验得出测力单元的非线性度为0.15%以内、重复性为0.4%以内以及向间干扰最大控制在1.50%左右。该测力单元具有精度高且固有频率较高(8 kHz)的特点,可实现搅拌摩擦焊跨尺度多维力在线测量。