分体式无刷力矩电机静摩擦力矩优化

杨光力,吴 娜,彭辉灯,卓 亮

(1.贵州航天林泉电机有限公司,贵州 贵阳 550008;2.国家精密微特电机工程技术研究中心,贵州 贵阳 550008)

0 引言

高无刷直流力矩电机具有输出力矩大、过载能力强、运行平稳、伺服控制性能好的特点,是自动控制系统中最常用的执行元件[1-3]。近年来广泛应用在机器人、数控机床、阀门、卫星转台、雷达导向等需要高精度位置或角度调节的伺服系统中。而无刷直流力矩电机的静摩擦力矩一直是困扰系统的难题,因静摩擦力矩的存在就意味着系统有“死区”,同时引起电机振动、噪声和控制困难,随着系统精度的不断提高,要求力矩电机的静摩擦力矩越来越小[4-5]。静摩擦力矩包含轴承的机械摩擦力矩、定子开槽引起的齿槽转矩等两部分,机械摩擦力矩与电机的静载荷、轴承与轴之间的摩擦系数有关,齿槽转矩与转子的极弧系数、槽口宽度、定转子气隙大小等因素有关,影响分体式无刷直流力矩电机静摩擦力矩大小的因素较多,同时气隙不均匀,永磁体和绕组空间分布的不对称、定转子的加工和安装精度等制造工艺因素也会影响电机静摩擦力矩[6-9]。因此有必要对系统静摩擦力矩进行研究,对提高分体式无刷力矩电机的使用性能有重要意义。

本文从定子齿部结构、气隙分布和转子结构等方面对分体式无刷直流力矩电机静摩擦力进行优化设计。研究静摩擦力变化规律,设计一台高响应速度分体式无刷力矩电机,并对其静摩擦力进行试验验证,证明优化方法的有效性。

1 机械摩擦力矩分析

轴承的机械摩擦力矩与轴承滚珠摩擦系数、静载荷和公称内径成正比,见式(1),不同轴承类型的摩擦系数见表1。

(1)

式中:M为机械摩擦力矩,μ为轴承的摩擦系数,P为轴承的负荷,d为轴承的公称内径。

表1 各类轴承的摩擦系数μ

2 静摩擦力矩的优化分析

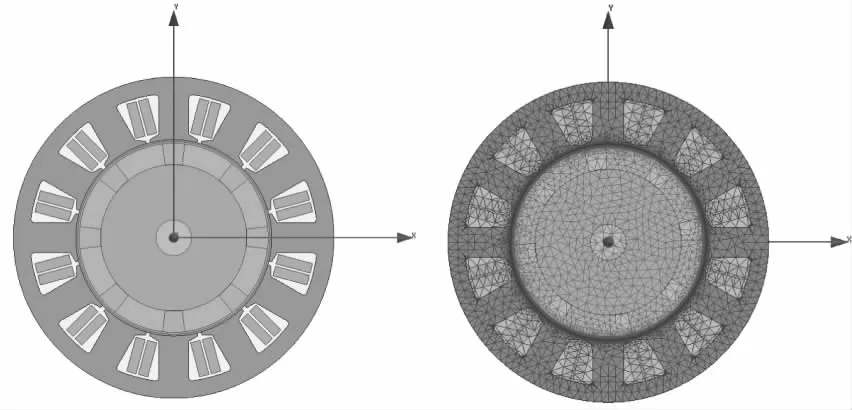

本文以一台12槽8极分体式无刷力矩电机为研究对象,对其静摩擦力矩进行优化分析。电机的主要参数见表2,通过在Ansoft maxwell有限元软件中建立的电磁仿真模型,并加密气隙部分的网格,如图1所示。

表2 无刷力矩电机的主要参数

图1 有限元模型和网格划分

电机的静摩擦力矩优化分为两个部分,齿槽转矩和机械摩擦转矩。对于无刷力矩电机,齿槽转矩不仅影响了电机静摩擦力矩大小,对电机转矩脉动也有影响。接下来分别针对齿槽转矩和机械摩擦转矩进行优化设计。

2.1 齿槽转矩的优化

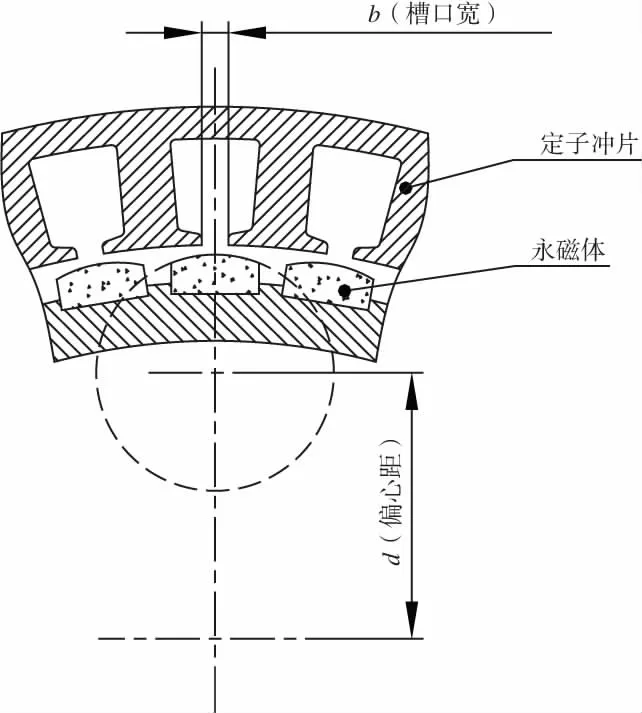

影响无刷力矩电机齿槽转矩的主要参数有槽口宽、极弧系数、极弧偏心距,其结构尺寸示意图如图2所示。

图2 槽口宽、极弧偏心距示意图

1)槽口宽度b的优化

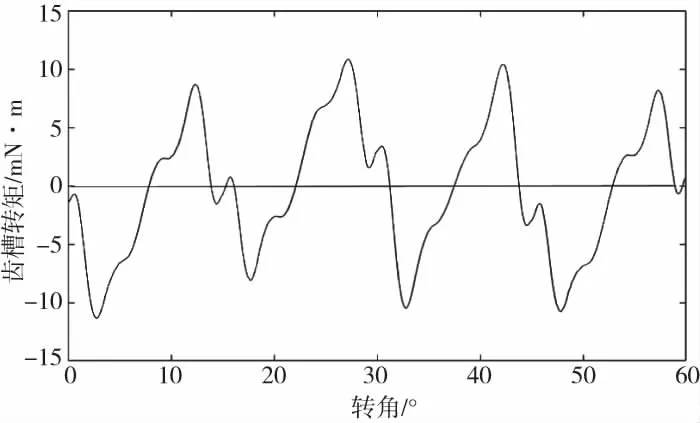

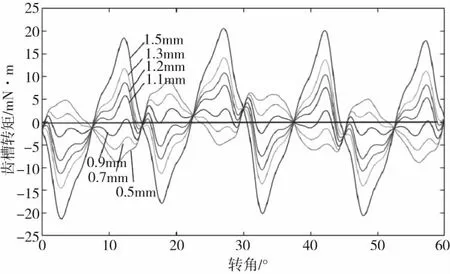

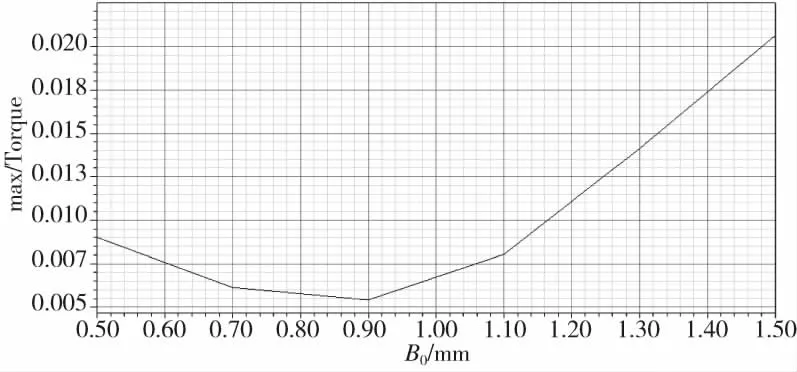

初选槽口宽度为1.2 mm,电机的齿槽转矩曲线如图3所示。齿槽转矩幅值约为10 mN·m,槽口宽度从0.5 mm到1.5 mm范围进行参数化分析,仿真得到不同槽口宽度的齿槽转矩曲线如图4所示,齿槽转矩的最大值随槽口宽的变化曲线如图5所示。

图3 槽宽为1.2 mm时的齿槽转矩曲线

图4 不同槽口宽的齿槽转矩曲线

从计算结果可以看出,齿槽转矩不是随槽口减小而减小,存在最佳槽口宽度。当宽度为0.9 mm时,电机的齿槽转矩最小,齿槽转矩降低了43.3%。当槽口过大时,磁导谐波对磁场影响较大,导致齿槽转矩增大。当槽口持续减小时,电机齿间处饱和严重漏磁较大,影响了气隙磁密的正弦性,齿槽转矩增加。

图5 不同槽口宽时齿槽转矩的最大值曲线

2)极弧系数的优化

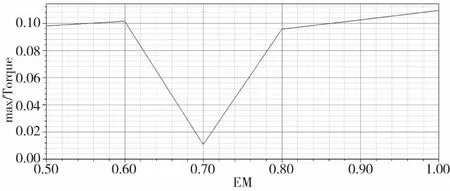

极弧系数从0.6到1进行参数化分析,不同极弧系数的齿槽转矩曲线如图6所示,齿槽转矩的最大值随极弧系数的变化曲线如图7所示。

图6 不同极弧系数的齿槽转矩曲线

图7 不同极弧系数时齿槽转矩的最大值曲线

由计算结果可以看出,极弧系数对齿槽转矩影响较大。当极弧系数与电机参数匹配合适时,转矩脉动显著降低,齿槽转矩降低了90%。从漏磁角度分析,当极弧系数持续增大时,极间漏磁增大,气隙中的磁场空间谐波增大,齿槽转矩增加。

3)极弧偏心距的优化

分别取极弧偏心距为0、3 mm、6 mm,不同极弧偏心距时电机的齿槽转矩曲线如图8所示。

随着极弧偏心距的增大,齿槽转矩的幅值减小。

图8 极弧偏心距降低齿槽转矩的效果

当极弧偏心距增大到一定值后,齿槽转矩的削弱效果将变小。但极弧偏心距过大,会导致电机的输出转矩下降,因此极弧偏心距的取值应选择相对有效的取值范围。

4)齿冠开槽设计优化

图9 定子齿冠开辅助槽结构

根据文献[6]中齿冠开槽的设计方法,电机每极每相槽数q为1/2,因此电机的最小开槽数为2。将开槽的槽数分别设计为2槽,其结构如图9所示,通过仿真计算,得到其齿槽转距,如图10所示,开槽后齿槽转矩的幅值下降了50%,可见齿冠开槽设计对降低齿槽转矩具有明显的改善效果。

图10 齿冠开辅助槽降低齿槽转矩的效果

2.2 机械摩擦力矩优化

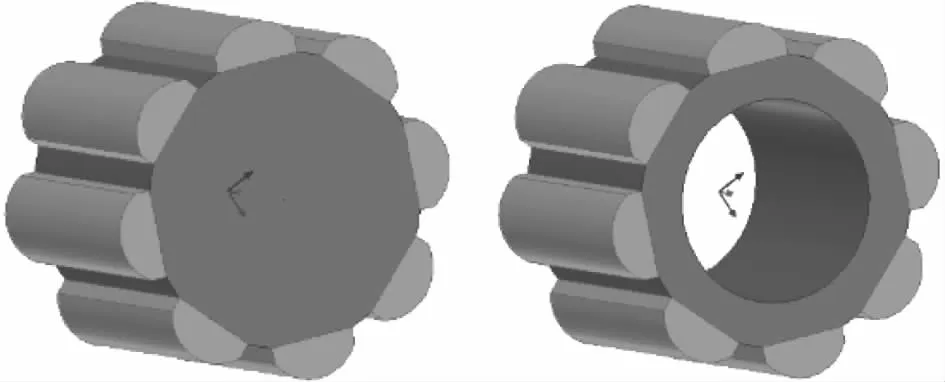

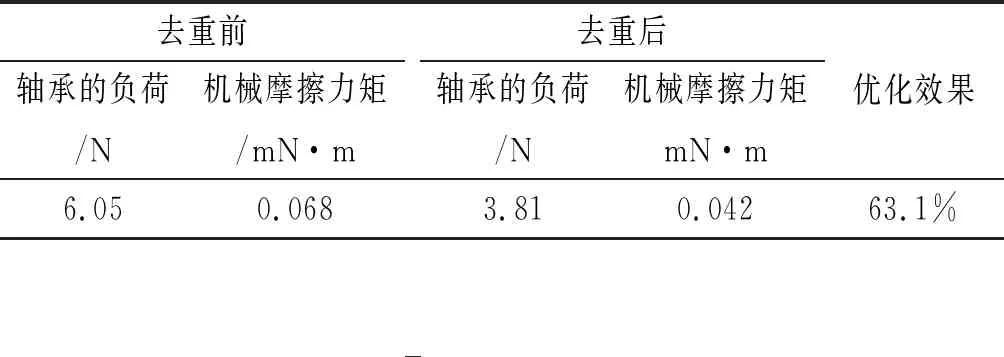

通过优化,转子轴的去重尺寸可增大至φ30,转子去重前后的结构如图11所示,外径选用规格为15×32×9的深沟球轴承,对去重前后轴承的负荷及静摩擦力矩进行计算,结果见表3,机械摩擦力矩降低了63.1%。

图11 转子轴去重前后结构

表3 机械静摩擦力矩的优化结果

3 试验方案及验证

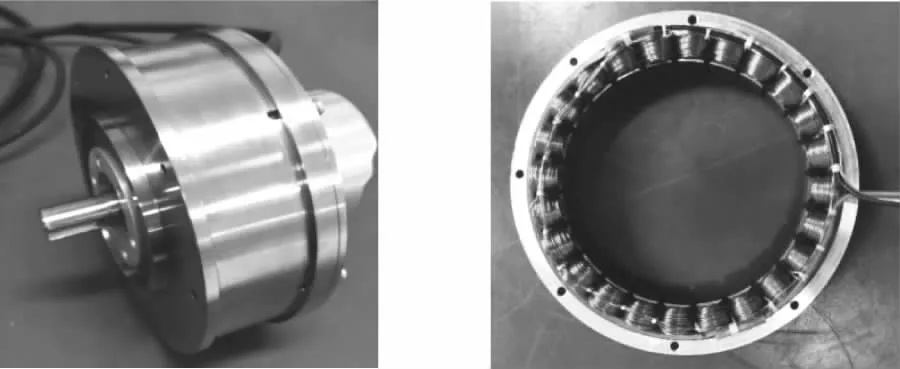

根据上述优化槽口宽度、极弧系数、极弧偏心距和转子轴中空设计等四种组合措施,对齿槽转矩进行优化改善。一台26极24槽的分体式无刷直流力矩电机,主要电磁参数见表4,电机实物图如图12。

表4 样机的主要参数

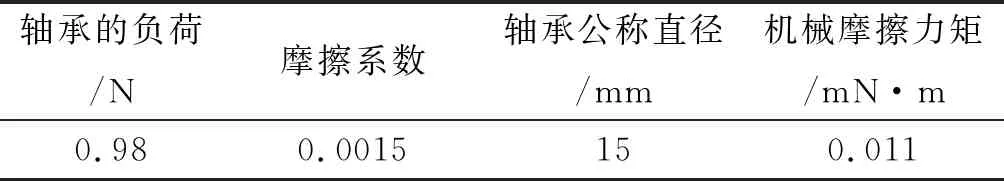

表5 轴承的机械静摩擦力矩

图12 样机实物图

图13 静摩擦力矩试验图

电机在不通电的状态下,轴伸端安装力矩杆,试验安装示意图如图13所示,用吊砝码的方法在力矩杆的正反方向缓慢增加负载转矩,分别测取力矩杆开始转动时的转矩,读取力矩杆压在称上的重量m,进而计算出静摩擦力矩T。

T=mgl

(2)

式中:T为静摩擦力矩;m为砝码的重量,l为力矩杆的长度的一半;g为重力加速度。

优化前后的齿槽转矩对比如图14所示,优化前齿槽转矩的最大幅值为0.265 mN·m。

图14 优化前后的齿槽转矩曲线对比图

优化后齿槽转矩的最大幅值为0.053 mN·m,降低了近80%。选取15×42×13的深沟球轴承作为样机的轴承,其机械摩擦力矩为0.011 mN·m,电机的静摩擦力矩为0.276 mN·m。证明了优化的措施的有效性。

4 结语

对分体式无刷力矩电机静摩擦力矩的优化方法进行研究,提出降低分体式无刷力矩电机静摩擦力矩的措施。通过对电机的定子齿部结构、气隙磁场分布及转子结构进行规律性计算,并进行实验测试。优化后电机静摩擦力矩降低了约80%。为同类电机设计提供参考。