有限元法在通风机流场分析中的应用

左海明,阴 明,顾玉超,许 杰,段玉星

(宝胜科技创新股份有限公司,江苏 宝应 225800)

0 引言

离心式通风机是化工、能源、冶金等多种工业设备中的核心部件,属于叶轮机械的一种。其工作原理是通过叶轮的旋转对气体做功,提高气体的静压能来输送气体。经过前人对离心式通风机的不断深入的研究,其各方面性能均得到了提高。随着计算机技术的飞速发展,数值分析法逐渐成为了研究离心式通风机的更为有效的方法。

何小笛等人[1]针对离心通风机内部流动损失大、效率低的问题,利用有限元分析软件对风机内部流场规律进行了研究。杨卫宏等人[2]采用三维时均N-S方程和k-ε模型分别模拟了离心通风机内部流场的流动,用多块结构的几何拓扑结构减少了计算机内存的浪费。柏乐等人[3]对不同体积流量参数条件下的离心式通风机内部流场进行了数值模拟,得到了风机效率、总压力和叶轮功率等数据。验证了数值模拟的正确性和由于气流流动分布的不均匀性而存在的压力不对称的现象。杨春鱼等人[4]对不同流量系数工况下进行了三维数值模拟,通过比较分析得出了大流量与小流量之间的关系及增加出口扩压器的必要性。

从上述各研究成果中可以发现,CFD数值模拟是现实可行的,并且能很方便地对通风机的参数进行修改。离心式通风机的分析过程需要用到边界条件和流道模型[5]。然后用ANSYS Fluent进行内部流场的仿真模拟,便可得到相应的模拟数据。本文对离心式通风机的内部流域建立了一个二维模型,以数值分析法深入了解其流体流动特性,求得其内部流域的压力场、速度场等参数。研究结果有助于指导离心式通风机的改进设计,有助于提高效率,降低功耗,降低内部流场的不均匀性,从而使得各部件受压合理,增强通风机的稳定性和可靠性,进而改善通风机参与的生产制造过程。

1 计算流体动力学

在计算机技术快速发展之后,有限元法[7]在各个工业领域得到了广泛应用。计算流体动力学(Computational Fluid Dynamics,简称CFD)是一种利用计算机进行数值的计算和图像的显示,并对存在有流体流动以及热传导等相关过程的系统进行模拟分析的方法[8]。CFD可看成计算机对流动的一种数值模拟,这种模拟以流动基本方程来进行控制。流动基本方程包括质量守恒方程、动量守恒方程和能量守恒方程[9]。利用这三类方程指导下的数值模拟可以求得基本物理量在极其复杂的流场内各位置的分布规律。在研究流体流动领域中,传统方法有理论分析法和实验测量法[10]。理论分析法一般需要对计算对象进行简化抽象,才有可能得到理论解。实验测量法是理论分析与数值方法的基础,但是,实验受到的影响因素是不确定的。上述两种方法的缺点,在CFD上得到了弥补。计算机实现一个特定的运算,可以看做一次物理实验,在过程中既能看到屏幕上流场的变化,又能得到各类数据的分布云图。

2 通风机模型设计及内部流场分析

2.1 参数设计

本文重点在于对离心式通风机的内部流场进行数值分析,故只需求得叶轮和蜗壳的主要特征尺寸即可,设计所需的相关条件参数如表1所示。

表1 通风机相关条件参数

叶轮是离心式通风机的核心部件,叶片是叶轮向流体传递能量的唯一零件,故叶轮设计是否合理决定了通风机能否达到所需的流量和压力。根据通风机的设计步骤及相关国标,可设计计算出叶轮的相关参数[8]。由于篇幅原因,计算过程不再展示,设计结果如表2所示。

表2 叶轮相关设计参数

2.2 模型建立

本文以前向叶片型离心式通风机为研究对象,对其二维流域进行数值分析。首先用Auto CAD软件绘制叶轮和蜗壳的二维模型,并对蜗壳内部、叶轮进口圆、叶轮出口圆和叶片等四部分进行面域的创建。创建完成后保存为sat格式,以便导入ANSYS Workbench中的SCDM平台进行下一步操作。

本次建模过程中,SCDM的作用是删除多余的面域,保留流体实际流动的区域。具体用到SCDM中的【组合】命令,先选中要保留的面,再点击要从中分割的面,系统自动判断为作差命令,两面便由交界处分离开来。处理完所有要分割的面后,删除不需要的面即可。操作完成后需注意观察项目树中叶轮面与蜗壳面是否分离为两个项目,否则应在其中一个面上右击鼠标,以手动分离。

2.3 网格划分

在Workbench中将建立好的模型导入Meshing进行网格划分。Meshing会自动识别两个独立的面域,并建立Contact Region。接着需要对每条边界进行命名,这一步的命名会在FLUENT中用到。选取叶轮进口圆,命名为Inlet;选取蜗壳出口,命名为Outlet;叶轮出口圆为叶轮与蜗壳的交界边,故需分开选择处于两个面上的边界,分别命名为Inwall1和Inwall2;选取蜗壳外部除出口外的所有边,命名为Outwall;代表叶片的边界线较多,我们可以切换选择方式为框选,多次框选以将叶片边界线全部选中,命名为Fanwall。

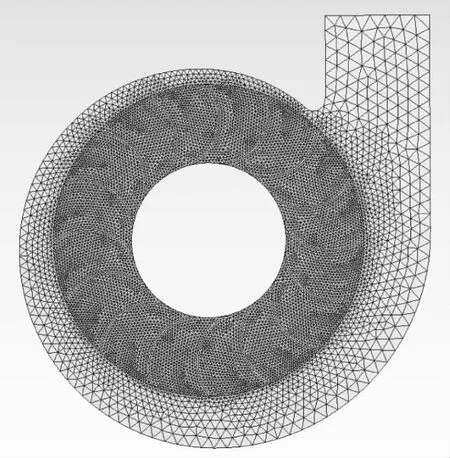

图1 二维模型网格划分效果图

由于叶轮部分为整个数值分析的核心区域,为提高计算机的运行速度,我们应重点针对叶轮部分的网格进行细化处理,即采用局部网格方法。设置叶轮部分的网格大小为10 mm,蜗壳部分的网格大小为80 mm,均采用非结构网格,以针对不同的几何形状区域来调整网格密度。整体共划分网格17516个,网格节点9746个,划分效果如图1所示。

2.4 计算参数的设置

本文所研究的是离心式通风机,这类旋转机械可以采用多参考系模型进行计算,故在Time选项组中选择Steady(稳态流动),设置叶轮网格部分为Frame Motion,并输入转速为1450(rpm)。湍流模型选择标准k-epsilon模型,同时选择标准壁面函数。

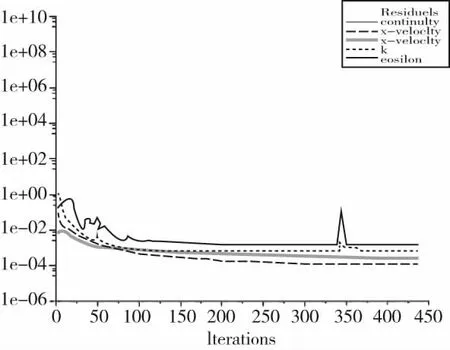

图2 监视得到的残差值

在边界条件中,设置fanwall为Moving Wall,定义其为运动的边界,Motion选项组更改为Rotational,定义其运动方式为旋转,相对速度设为0;将inlet的边界条件设置为pressure-inlet,表压设为0;outlet的边界条件设置为outflow;inwall1和inwall2的边界条件设置为interface。打开Mesh Interfaces,以inwall1和inwall2为Interface Zone创建名为inwall的内部边界。求解方程选择SIMPLEC算法,采用二阶迎风离散格式。在Solution Controls中,关于欠松弛因子,Pressure设为0.1,Momentum设为0.06,其余保持默认值。在Solution Initialization中,设置Computer from为inlet,以入口的流动初始条件为标准初始化整个流场。最后设置迭代次数为3000次,点击Calculate,等待计算残差值低于默认的0.001。在如图2所示的迭代过程中,残差值逐步减小,在迭代计算437次后,得到收敛结果。

2.5 结果分析

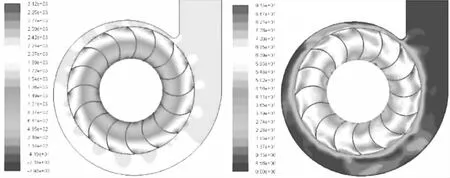

离心式通风机中,随着叶轮转动,气流由叶轮入口进入并沿着叶轮流道流至叶轮出口,在此过程中获得能量,随后从蜗壳出口处排出。经过迭代计算后,对离心式通风机内部流场分析求解完成,得到静压云图和速度云,图如图3所示。

图3 求解得到的静压云图和速度云图

从以上两幅云图可以看出,叶轮流道内气流沿叶片方向,静压逐渐升高,速度逐渐增大。叶轮入口处的静压最低,速度较小,静压为负值使得处于大气压强下的外部气体源源不断地从叶轮入口吸入,经叶轮做功后,静压升高、速度增大。当气流进入蜗壳区域后,叶轮不再对其做功,又因为蜗壳呈螺旋线型,沿气流方向空间逐渐增大,根据能量守恒原理,故速度降低,静压升高。

3 对照分析

3.1 修改叶片进口角

上述分析过程采用的二维模型,其叶轮进口角为50°,这里我们将进口角修改为20°,再进行数值分析。结果如图4所示。

图4 叶片进口角为50°时通风机的静压云图和速度云图

通过与原模型求得的云图进行对比不难发现,进口角减小后,叶轮进口处的低压区变得不均匀,静压较低的区域呈现出沿叶片边缘扩散的趋势,蜗舌附近的压力也有一定幅度的升高,这一位置的变化会影响通风机运行时的稳定性,长期来看会缩短通风机的工作寿命。从速度云图上可以发现,蜗壳内远离出口区域的速度变化较为平缓。

3.2 后向叶片情况

由于在对叶轮的设计计算中,求得的叶轮比转速落在前向叶片与后向叶片的交集内。故这里我们修改叶片模型,也对后向叶片加以分析模拟。

从图5两幅云图可以看出,后向叶片所激发的静压场和速度场也较为合理。叶轮入口处静压值为负,但高于前向叶片同位置的静压值,且变化趋势较为平缓,而蜗壳出口处的静压值高于前向叶片同位置的静压值。气流进入蜗壳后,速度没有明显减小,在接近蜗壳出口时,开始减速。对比静压云图与速度云图可以发现,速度递减区域正好对应静压递增区域,符合能量守恒定律。与前向叶片不同的是,后向叶片靠近蜗舌处的流道内速度有较大的变化,但总体的速度偏小。这一显著差异说明,虽然根据叶轮比转速来看,前向叶片与后向叶片均满足本文给定条件参数下的通风机的设计要求,但其二者产生的流场的流速、静压不同,在实际应用时还需充分考虑其他要求以合理选择。

图5 后向叶片通风机的静压云图和速度云图

3.3 修改叶片数目情况

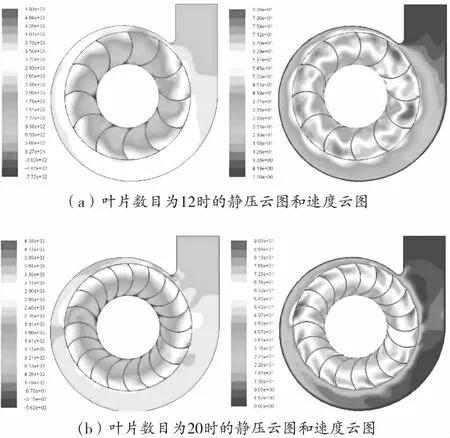

叶片数目对离心式通风机的性能也有影响,李辉等人进行过叶片数目对多翼离心风机性能的影响研究[11],得出叶片数目对风机性能影响较大的结论,故本文也对所研究的离心式通风机的叶片数目进行了修改。分别减小叶片数目至12片和增大叶片数目至20片,对这两种模型进行了数值分析。得到的静压云图和速度云图如图6所示。

对比这四幅云图可以发现,这两种叶轮存在相似的流动状况,叶片数目少会导致流道内流体流动混乱,而蜗壳出口处的静压和速度变化不大。增多叶片会导致气流与壁面间的摩擦加剧,使得速度变化幅度略微减小。

对比图6这四幅云图与图3的标准设计参数下的云图可以发现,三种叶片数目的叶轮压力分布的共同点是:在径向方向上,随半径增大压力升高;由于蜗壳损失的存在,气流总压由蜗壳内侧向外侧呈递减趋势。而当叶片数为16时,蜗壳内侧压力等值线分布相比其他而言比较均匀。此外,三种叶轮在蜗舌附近均存在一个全压高的小区域,对出流有一定影响。仿真结果表明,叶片数为12的叶轮蜗舌区域,高静压区域较小,靠近蜗舌区域流道流动状况较差。叶片数为20的叶轮流道相较于叶片数为12的叶轮流道较好,但其蜗壳靠出口处的出流状况较差。因而,在考虑整体内部流场的综合状况时,16片的叶轮拥有更好的气动性能。

图6 修改叶片数目的通风机流场云图

4 总结

本文的主要研究内容是通风机内部流场的数值分析,在ANSYS平台利用CFD技术对其内部流场进行模拟,掌握流体分析的操作步骤。通过求得的静压云图和速度云图,了解离心式通风机内部静压和流场的分布。再改变模型中某些参数,对更改后的模型进行模拟分析。

由二维流道模型求得的静压云图和速度云图显示,叶轮流道内的气流沿叶片方向,静压逐渐升高,速度逐渐加快,叶轮入口处的静压最低,速度较小,使得通风机不断从外界吸入气体。通过修改模型参数得到静压云图与速度云图,观察它们之间的差异可以得到以下结论:

1)20°进口角与50°进口角对内部流场的作用效果相近;但50°进口角在蜗舌区域附近其静压值发生突变,会影响通风机的稳定性和工作寿命。

2)叶片弯向的改变对通风机内部流场的全局均有较大影响,使得静压云图、速度云图与原参数的差异巨大,故在设计时要尤其考虑实际需要。

3)叶片数目的改变会影响蜗舌区域或蜗壳出口处的流动状况,从而影响通风机的内部流场的综合流动状况。