汽油机双质量飞轮在使用中异响及改善

司晓亮,鲁赵胜,叶鉴民,张文全

(1.贵州吉利发动机有限公司,贵州 贵阳 550014;2.宁波吉利罗佑发动机零部件有限公司,浙江 宁波 315336)

0 引言

在20世纪80年代中后期,双质量飞轮在传统的车型上进行使用,由于其优异的传动系解耦减振性能,在欧洲及中国市场,双质量飞轮被各大汽车OEM厂商越来越多地应用在增压发动机与手动变速器或双离合变速器配置的车型上[1]。因双质量飞轮的结构和在发动机变速器合装过程中控制的不良会产生使用中异响问题,因此需要从零部件的生产过程质量控制和外部应用环境发变合装的质量管控,使得该问题彻底得到解决,本文对这一问题进行专题探讨。

1 车辆使用过程中异响描述

使用双质量飞轮类似结构的轿车和SUV行驶在4000~5000公里时,发现车辆在怠速时机舱有异响,为间歇性的金属摩擦声音。用NVH(NVH是三个英文单词Noise、Vibration和Harshness首字母的缩写,是汽车噪声、振动和舒适性等各项指标的总称[2])软件对异响频谱分析。

NVH的分析需要具备采集声音的传感器,连接传感器的若干根数据线、电源线、以及异响频谱的软件。

数据采集的最终目的是从采集的数据中提取到有用的信息[2]。

传感器的安装位置即测量位置,因此,安装位置的总原则是:能反映出被测结构的振动特性,满足测试要求[2]。一般来说,振动测量分为以下几类:幅值测量、固有频率测量、传递率测量、模态测试和其他类型测量等[2]。

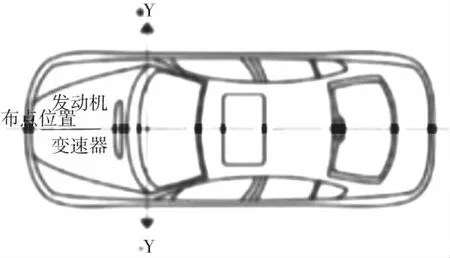

图1 汽车简图

本文中对双质量飞轮异响的分析,使用固有频率测量方式进行频谱分析。安装一个传感器即满足测量要求,传感器的安装位置在发动机和变速器结合处。如图1所示。

异响频谱图(横坐标表示时间,纵坐标表示频率或反之),频谱分析显示异响的特征是金属之间的摩擦产生的噪音,异响频率明显的频率段为3.5~5 kHz、9.5~11.5 kHz,12~14 kHz。

更换新的双质量飞轮后试车无异响。

2 双质量飞轮异响原因及机理

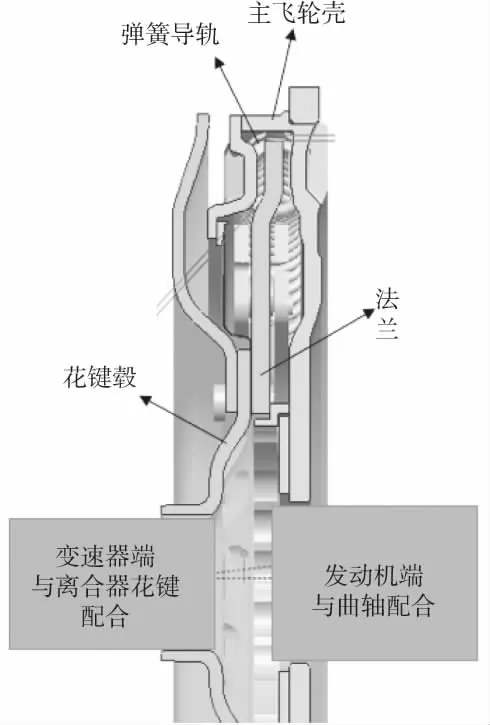

图2 双质量飞轮结构图

飞轮的主要作用是储存做功行程中的部分能量,并在其他行程中释放出来,使活塞顺利地越过上、下止点,以保持曲轴旋转平稳[3]。

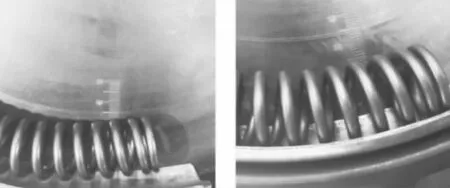

双质量飞轮结构主要由主飞轮、CPA(Centrifugal Pendulum Absorber)(CPA分为摆块/滚子/法兰)、弹簧、导轨、支撑环、花键毂等组成。如图2、图3所示。

图3 双质量飞轮CPA子零件结构图

双质量飞轮异响主要有以下几种原因引起:CPA与法兰摩擦;CPA与弹簧刮擦;CPA与导轨刮擦;导轨与弹簧摩擦;金属异物与子零件的碰撞等。

3 验证与分析

3.1 故障件拆解检查

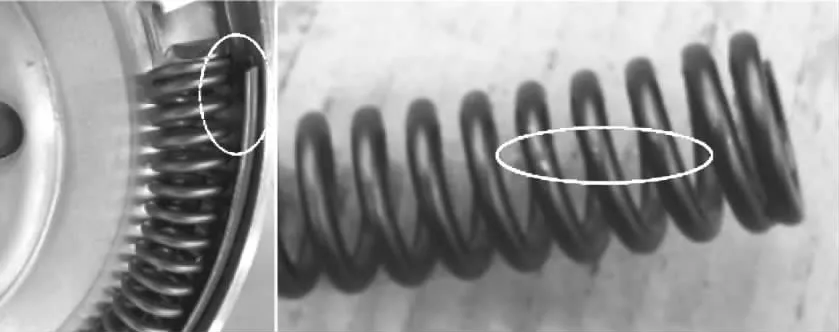

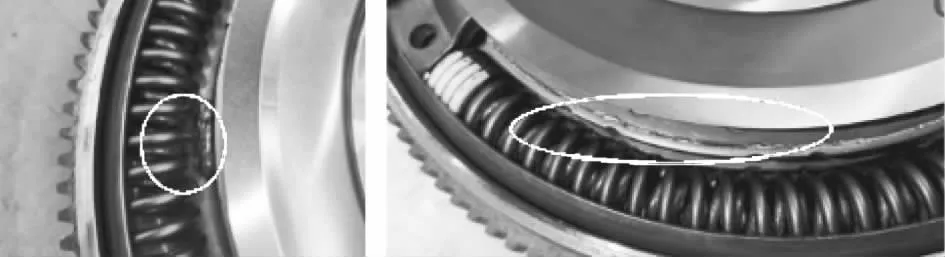

对故障件进行拆解确认,弹簧有向内弯曲形状,弹簧的内径有异常磨损痕迹,如图4所示,CPA外圆有轻微的磨损痕迹,如图5所示。

图4 弹簧磨损变形图

图5 CPA外围磨损图

拆解正常的飞轮进行对比,未发现子零件磨损弯曲等异常。

3.2 方案验证

3.2.1 合箱装偏验证

图6 发动机和变速器合装图

方法:在发动机和变速器合装过程中,导向销和销孔中心不对中,进行蛮力装配(图6)。

组装后的发动机放置24 h,之后在发动机性能台架上进行耐久试验8 h,整个过程进行布点监控,发现有异响的声音。频谱分析异响频率段主要在1~2.5 kHz、5~7 kHz区间。

3.2.2 弹簧弯曲验证。

图7 弯曲弹簧样件

方法:制造一个弯曲的弹簧,使之和CPA可以接触到。如图7所示。

将变形弹簧装配成飞轮,之后进行整机装配,完成后进行发动机性能台架耐久试验10 h验证。整个过程进行布点监控,发现有异响的声音。频谱分析异响频率段主要在0.5~3 kHz。

3.2.3 CPA异响验证。

方法:在CPA外围上焊接同材质的异物,使之和弹簧可以接触到。如图8所示。

图8 CPA焊接异物样件

将CPA装配成飞轮,之后进行整机装配,装配完成后进行发动机性能台架耐久试验10 h验证,整个过程进行布点监控,发现有异响的声音。频谱分析异响频率段主要在1~5 kHz。

3.2.4 导轨间隙验证

图9 导轨样件图

方法:制作内弯的导轨,使之与弹簧可以贴合,如图9所示。

装配成飞轮,之后进行整机装配,完成后进行发动机台架耐久试验10 h验证。整个过程进行布点监控,未发现有明显异响的声音。

4 改善方案实施

4.1 改进方案1(导向销尺寸规范)

针对发动机和变速器合装中心不对中问题,进行规范要求。优化前发变合装的导向销没有对尺寸进行技术要求,导向销能安装进销孔则视为合格。根据销孔的尺寸公差并结合安装的便捷性对导向销进行了优化。主要对导向销的外径尺寸进行了技术要求。

改进方案:主要对发动机和变速器在合装过程中的导向销尺寸公差进行规范。销尺寸要求:D1≥Φ10.5 mm,D2≥Φ10.9 mm,如图10所示。

图10 导向销实物图

装配完成后,对发动机进行性能台架耐久10 h验证,NVH音频分析,异响不存在。

4.2 改进方案2(CPA尺寸控制)

针对弹簧与CPA接触产生的摩擦,对CPA尺寸进行管控。

改进方案:通过对生产过程以及工艺的优化,使CPA整体的圆周尺寸缩减0.062 mm,避免了CPA在运转过程中和弹簧间的摩擦。如图11所示。

图11 CPA尺寸减小方案

装配完成后,对发动机进行性能台架耐久10 h验证,NVH音频分析,异响不存在。

4.3 改进方案3(弹簧弯曲控制)

针对弹簧与CPA接触产生的摩擦,对弹簧的弯曲度进行管控。

改进方案:针对弹簧向内弯曲变形,特别制作控制轮廓形状的检具。俯视弹簧最大轮廓与刻度尺进行比对,小于30 mm产品OK,大于30 mm产品NOK。如图12所示。

图12 弹簧检具图

装配完成后,对发动机进行性能台架耐久10 h验证,NVH音频分析,异响不存在。

4.4 改进方案4(增加塑料垫片)

图13 CPA增加塑料垫片方案图

针对CPA和法兰接触产生的摩擦,在CPA和法兰之间增加塑料垫片,如图13所示,避免金属件接触产生的异响。

装配完成后,对发动机进行台架耐久10 h验证,NVH音频分析,异响不存在。

图14 NVH音频频谱图

5 结语

通过飞轮异响的分析可得出一些共性的结论:

1)发动机变速器在合装过程中需要避免蛮力操作,导向销的尺寸公差需技术规范,在工艺文件,作业文件中进行明确说明。

2)CPA的圆周尺寸需重点质量管控,避免公差过大带来的摩擦异响。

3)弹簧的弯曲轮廓度需重质量管控,避免干涉带来的摩擦异响,在生产过程和出厂检验文件中给予明确。

4)增加塑料垫片结构避免了金属件之间接触产生的摩擦异响,类似结构零件均可借鉴使用。

5)双质量飞轮结构优化对类似产品可提供借鉴意义。