大掺量磨细矿渣混凝土箱涵裂缝处理方法研究与应用

朱秀清 ,刘民 ,马慧鑫 ,余萍 ,通信作者

(1. 天津农学院 水利工程学院,天津 300392;2. 天津市金帆工程建设监理有限公司,天津 300061)

随着我国水利工程事业的高质量发展,相关先进施工方法、设备的不断改善以及技术水平的不断提高,水工建筑物在后期运行和维护方面对操作人员的要求越来越严格。南水北调是解决我国北方水资源严重短缺的重大战略性工程,是通过跨流域的水资源配置来协调社会、经济、人口、自然的发展[1]。水利工程混凝土施工中,由于化学侵蚀、振捣不当、拌和配比不合理、养护不周等导致混凝土出现裂缝的问题较为普遍,裂缝对于混凝土本身的基本性能有诸多不利的影响[2-5]。沈力在土木工程施工裂缝的研究中提出采用裂缝注浆法处理混凝土裂缝,并根据具体要求选择浆材[6]。张占武对施工中不同混凝土部位裂缝处理研究中提到加固地基、改良混凝土配合比抗裂等措施,确保拌和均匀,浇筑前对预埋件、模板等验收合格再进行浇筑和完善施工专项方案,严格把控工程施工裂缝处理措施[7]。徐刚在地下洞室混凝土裂缝处理中采用化学注浆,经处理后发现裂缝表面无渗水,达到了预期效果[8]。大掺量磨细矿渣混凝土技术配制混凝土能有效抑制碱骨料反应,提高混凝土耐久性和抗硫酸盐腐蚀的能力[9],通过各项试验调配择优得到的混凝土指标和性能能够满足工程要求,此研究成果可应用于先期开工建设的南水北调工程天津干线工程中[10]。南水北调工程天津干线天津市1段工程7个土建施工标浇筑大掺量矿渣混凝土整体箱涵共计22仓,TJ5-4、TJ5-5标段箱涵混凝土采用大掺量矿渣混凝土(即掺入混凝土胶凝材料总量的60%为磨细矿粉)。在后期的实际应用中发现,由于其所在的京津塘地区内存在大量的碱活性混凝土骨料,对钢筋混凝土具有硫酸盐腐蚀性,箱涵墙体和顶板均出现不同程度的施工裂缝,如图1所示。裂缝总数达241条,多处在单节箱涵的中部,其中TJ5-4标段共有20仓,裂缝总计222条,包括横向(环形)贯通裂缝136条,纵向裂缝4条;TJ5-5标段共有2仓位,裂缝总计 19条,包括横向(环形)贯通裂缝 15条,无纵向裂缝。目前常用的混凝土裂缝处理方法主要有4种,即:表面处理法、填充法、注浆法、结构补强法。其中,注浆法具有一定的特殊性,一般适用于难以用表面处理法修补的裂缝,考虑到本工程出现裂缝的不规则形状,位置等,选择注浆法作为处理方法,并根据实际情况选择化学注浆的方式。化学浆材具有无害、多样性、化学稳定性、耐腐蚀性、可注性好、抗渗能力强等特点。故本文针对大掺量混凝土箱涵横、纵裂缝选用新型JX-5系环氧浆材进行化学注浆,通过增加断面法及箱内箱外涂刷防护材料等措施进行实践,冻融试验[11]结果进一步说明注浆效果良好,可以维护混凝土性能[12]。

图1 施工裂缝原始照片

1 裂缝成因分析

大掺量矿渣箱涵横向裂缝的位置、裂缝的发展方向都是从立墙的中部向上下两侧发展,裂缝底部延伸到箱涵两次浇筑混凝土施工缝位置,顶部延伸到顶板八字或部分穿过顶板八字到顶板部位。裂缝缝长0.3~6.3 m,缝宽0.1~0.5 mm。经分析,大掺量混凝土箱涵出现的裂缝为早期深层裂缝,由于大掺量矿渣混凝土早期强度偏低、收缩较大[13-14],箱涵新浇筑的上层墙体混凝土受到箱涵底层已成型底板混凝土约束,导致混凝土产生裂缝。另外大掺量磨细矿渣技术对混凝土原材料品质、施工环境、工艺要求较高,施工中温差变化和养护不周等都会对裂缝的产生有一定影响[15-18]。

2 横、纵裂缝具体处理方案及效果检验

对横向裂缝主要采用化学注浆,对纵向裂缝除进行化学注浆外,还采用增加断面法进行加固。针对天津市1段工程大掺量矿渣混凝土箱涵裂缝,横向裂缝采用化学注浆[19-21]进行处理,对于纵向裂缝,除对裂缝进行化学注浆外,还采用增加断面法进行加固,另外对箱涵内部裂缝处涂刷防护材料。为预防箱涵裂缝渗水或再次拉裂[22],箱涵外墙整体涂刷防护涂料,内侧裂缝处涂刷单组分聚脲涂料。

2.1 横向裂缝注浆试验

2.1.1 化学注浆材料

在裂缝处理中,化学浆材具有与表面贴合较好,稳定性强等优点,本研究中化学注浆材料选用新型 JX-5系环氧浆材,黏结强度为 4.6~16.8 MPa · S,所有力学指标均超过《混凝土裂缝用环氧树脂灌浆材料行业标准》(JC/T 1041—2007)的规定,符合工程要求。JX-5系环氧浆材分为甲、乙两组,甲组为主剂,由环氧树脂、稀释剂等构成,乙组由固化剂、促进剂等组成。本试验通过改变两组成分和比例进行调配。

裂缝封堵加固采用两种配比,A配比甲乙组的占比为6∶1,B配比为5∶1。其中A配比的浆材渗透性和亲水性较好,利于驱水及浸润,B配比较A亲水性较弱,黏度和强度增长快,利于尽快结束注浆,所以选用B配比调配试验浆材。

2.1.2 化学注浆施工工艺流程

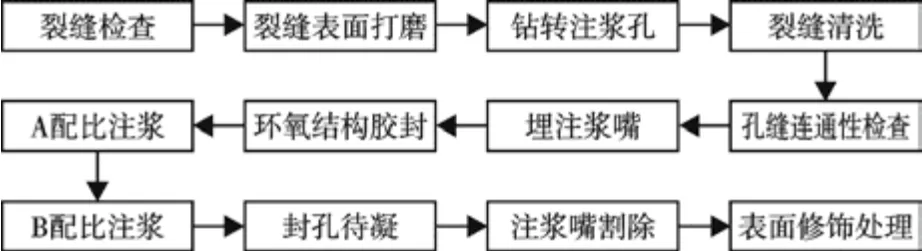

化学注浆施工工艺流程见图2。

图2 横向裂缝化学注浆施工流程图

(1)箱涵结构表面打磨。由于横向裂缝一直处于发展状态,所以会导致裂缝周围混凝土产生横向拉裂。为此,需在每条横向裂缝延伸段混凝土结构表面距离裂缝1 m左右,提前进行表面打磨处理,且沿箱涵结构横向裂缝走向打磨裂缝缝口两侧混凝土宽度均不得低于10 cm。为保证化学注浆的整体效果,在回填前预先对尚未回填的箱涵边墙进行表面封堵。

(2)钻转注浆孔布置。利用手持式电钻沿横向裂缝发展方向采用骑缝钻孔,钻孔孔径Φ27 mm,钻孔深度25~35 mm,钻孔孔距30~40 cm,具体布置详见图3。

图3 箱涵结构横向施工缝化学注浆孔布置示意图

(3)箱涵结构横向裂缝冲洗。通常采用高压风和水由高向低逐步冲洗箱涵结构横向裂缝,目的是将残存在缝内、缝壁的碎屑冲到缝外,并将裂缝冲洗干净,防止缝内发生堵塞。

(4)对钻孔缝盲孔检查。钻孔结束后,需要对钻孔缝开展盲孔检查,若检查过程中发现存在盲孔,应重新钻新孔。

(5)埋管与封缝。本次试验埋管采用渗透结晶型或硫铝酸盐水泥基等性能的快速堵漏剂,终凝时间控制不超过15 min,1 h抗压强度不低于4.5 MPa,封缝采用特制高性能结构胶。

(6)化学注浆。化学注浆是利用机械手段,在压力作用下,将特制的高分子材料注入混凝土结构裂缝中,并在裂隙中凝固,达到填充裂缝、止水等目的。通常在封缝结构胶凝结3~4 d后,开始注浆,但由于卫河段9节混凝土箱涵在注浆前已经回填,因此化学注浆无法采用外部封堵处理,只能从混凝土箱涵内部进行注浆封堵。同时,因混凝土箱涵横向裂缝为贯穿性湿缝,故注浆采用先A后B配比的方式组合开展,处理混凝土箱涵横向裂缝均自下而上进行注浆,相邻钻孔注浆嘴出浆时,均采用多点并联式注浆方式。注浆初始压力0.2 MPa,然后压力逐级提升,但需控制最大压力不得超过0.5 MPa。注浆结束后,封闭注浆嘴等待浆液凝结硬化,直至浆液完全凝固,将注浆管沿环氧结构胶表面割除干净。

2.1.3 横向裂缝注浆效果分析

对化学注浆情况分两次进行取芯检测,共钻芯样8组,其中已化学注浆6组,未注浆2组。从芯样表面看,已注浆的芯样缝内化学浆材充填饱满且黏接良好,未注浆的芯样沿裂缝断开成为两半。针对注浆强度,抗压试验检测4组,抗压强度分别为32.35、35.05、37.85、40.50 MPa,均满足C30强度要求,且断裂面均不在裂缝注浆处,箱涵混凝土整体性得以恢复。F150冻融试验5组,抗冻指标满足 F150技术要求,冻融试验结果见表1。从表1数据及表观可以明显看出,箱涵混凝土注浆后性能良好,且裂缝表面干燥无渗水现象。

表1 冻融试验结果汇总表

2.2 纵向裂缝注浆试验

通过对试验标段箱涵混凝土纵向裂缝出现的数量统计,共发现 4条纵向裂缝,分别出现在 3节混凝土箱涵的中孔、左孔和右孔中。基于工程安全及建筑物运行稳定要求,需对出现纵向裂缝箱涵部位进行加固处理。通过对可采用的加固方法分析比较,并考虑到实际操作的可行性,最终选择增加断面法加固箱涵产生的纵向裂缝,采用该方法应遵循既能保证建筑物结构安全,同时又不能影响箱涵的过水能力,综合考虑采取措施如下:

(1)对纵向裂缝化学注浆。首先对试验标段箱涵发现的4条纵向裂缝采用化学注浆措施。

(2)箱涵顶板混凝土结构加固。对箱涵纵向裂缝化学注浆结束后,对箱涵顶板混凝土结构利用增加断面法开展加固处理。首先对箱涵原顶板混凝土表面进行刨毛处理,保证箱涵顶板上部受力钢筋外露不得小于5 cm,借助箱涵顶板原有钢筋骨架作为新混凝土与老混凝土的衔接基础,为保证衔接有效发挥作用,在箱涵顶板局部也适当配以少量插筋。

箱涵结构纵向裂缝增加断面尺寸保持与原断面尺寸一致,在标段(XW141+057)~(XW141+072)处采用K3型增加断面,厚为480 mm,在标段(XW141+706)~(XW141+721)和标段(XW141+736)~(XW141+751)处均采用H2型增加断面,厚为430 mm,加固结构工程增加量如表2所示。

表2 结构加固增加断面工程量

(3)混凝土凿除。首先确定各节箱涵纵向裂缝周围凿除边界线,试验采用手持式风镐将原混凝土顶板凿除12 cm厚,保证原顶板上部钢筋外露深度不小于5 cm,凿除时将顶板上部钢筋混凝土全部凿除,保留上层受力钢筋。在凿除过程中,原受力钢筋不能被破坏,实时测量凿除深度,防止凿除过深。因为箱涵顶板上层布置钢筋数量较多,所以凿除混凝土难度较大,为此在开凿过程中,采用一边开凿混凝土一边清理碎渣的办法,从而降低了混凝土碎渣给施工带来的困难。箱涵顶板凿除混凝土边界线如图4所示。

图4 箱涵顶板凿除混凝土边界示意图

(4)植入锚固钢筋。植入锚固钢筋施工之前先做测试试验,试验拉拔效果,以钢筋被拉断或混凝土被钢筋带出破坏为合格标准。试验合格后,在原混凝土箱涵边墙内侧、中墙两侧均需植入锚固长度为480 mm的锚固钢筋,首先确定箱涵加固打孔位置,并将孔壁周围的灰尘清理干净,保证打孔直径不得小于18 mm,其次确定箱涵加固打孔深度,按照植入钢筋使用结构胶的性能要求确定打孔深度,锚固钢筋入孔深度不得低于480 mm,锚固钢筋纵向间距不得大于250 mm。打孔后需使用有效工具将孔内灰尘清理干净,但不得用水冲洗,若表面有明水时,用抹布擦拭并用热吹风机吹干后,再将配好的结构胶用专用工具注入清理后的干燥孔底,然后插入除去油污及锈迹的锚固钢筋,保证结构胶饱满,并将溢出的结构胶清理干净,同时注意在固结硬化过程中不得对钢筋有任何扰动。试验选用的结构胶应具备黏结力大、黏结强度高等特点,并具有耐腐蚀性、耐水性等优良性能,以减少实际应用中的阻碍。

(5)纵向裂缝注浆效果检验。对混凝土箱涵纵向施工裂缝进行注浆处理,然后对处理后的裂缝部位外观及内部进行效果检验。选择现场3节大掺量混凝土箱涵顶板不同处理部位,首先对纵向裂缝箱涵混凝土外观进行检验,裂缝处理后其外观照片如图5所示。由图5可以看出,注浆后外观无明显裂缝,效果较好。其次对注浆处理后纵向裂缝混凝土箱涵内部效果采用取芯样本进行检验,并对注浆前后裂缝取芯样本对比检验。结果表明,现场3节大掺量混凝土箱涵顶板加固质量满足设计要求,注浆后的混凝土能够满足各项力学性能指标、耐久性指标等工程要求。注浆前后裂缝取芯样本照片见图6和图7。

图5 纵向裂缝注浆处理后混凝土外观照片

图6 纵向裂缝未注浆前混凝土取芯样本照片

图7 纵向裂缝注浆后混凝土取芯样本照片

3 小结

针对南水北调天津干线天津市1段工程大掺量矿渣混凝土整体箱涵裂缝问题开展研究,通过成因分析确定横向裂缝和纵向裂缝的解决方案,并进行工程实践,研究及实践总结如下:

(1)针对注浆方式的选择,化学注浆能控制凝结时间,恢复结构整体性效果较好,适用于裂缝修补处理,与裂缝表面黏合较好,可以达到预期效果。因此,化学注浆作为良好的裂缝处理方法可在天津段工程周围进行推广。

(2)混凝土裂缝问题经常存在于日常建筑中,为起到很好的预防效果,首先对实地进行考察分析,实验中不同指标得出最优材料或掺和比时应先进行小范围现场试验,再大范围推广。尤其是水利工程设施中,面对硫酸盐的直接接触,选择混凝土掺入磨细矿渣和粉煤灰等,采用科学配比可以很大幅度地提高混凝土性能。在确保达到理想前提下,考虑实地混凝土材料质量,合理选择优化绿色节约型方案。在施工过程中,多组织相关人员学习总结经验教训,减少操作失误,尽可能减少混凝土后续出现的裂缝等问题。