Al-Si合金表面疏水膜层的制备及耐腐蚀性能的研究

代卫丽,刘 晨,李佳郁,宋月红,2,刘彦峰,2,3,韩 茜,2,张美丽,2

(1.商洛学院 陕西省尾矿资源综合利用重点实验室,陕西 商洛 726000;2.商洛学院 陕西省矿产资源清洁高效转化与新材料工程研究中心, 陕西 商洛 726000;3.西安理工大学 材料科学与工程学院,陕西 西安 710048)

据估计,全世界大约金属年产量的1/4~1/3因腐蚀而报废。金属材料的腐蚀问题不仅给经济造成了巨大损失,而且还带来了各种资源的浪费[1-3]。其中用于建材、航空航天等领域的Al-Si合金也常因发生局部腐蚀、点蚀及晶间腐蚀等而报废[4-5]。因此,该合金的耐腐蚀研究有着十分重要的意义。

提高铝合金耐腐蚀性能的途径主要有两大类,一类是在合金制造过程中的整体处理技术[6-10],另一类是铝合金表面的各种处理技术。其中,表面处理技术常被认为是最为经济高效的防腐蚀方法[11]。Al-Si合金常用的表面防腐处理方法有:喷涂、微弧氧化、阳极氧化、电镀、化学镀、高能粒子束改性等[12-15]。但阳极氧化、电镀、化学镀等传统方法由于该合金中Si相难氧化而导致膜层质量的下降[13]。而微弧氧化的方法需要专门的设备,成本较高。因此,需寻求一种无毒、环境友好、工艺简单、成本低廉的方法来提高该合金的耐腐蚀性能。

疏水或超疏水表面能够减少材料与腐蚀介质的相互接触,有效抑制材料的腐蚀、污染、霜冻等问题,近年来作为一项新型的处理方法引起了广泛关注[11, 15-22]。在诸多的疏水或超疏水表面的制备方法中,化学转化的方法因具有操作简单、成本低廉等优点在铝合金防腐蚀领域已取得了优良的效果[20-22],但在Al-Si合金膜层的制备中还未见相关报道,其工艺参数还需重新探索。基于此,本研究采用化学刻蚀和硬脂酸修饰的方法对Al-Si合金进行表面处理,以期提高该合金的耐腐蚀性能。

1 实验方法

采用铸态的Al-Si合金作为基体材料,其实际成分如表1所示。首先将Al-Si合金铸锭切割成2 cm×2 cm×1.5 cm的长方体试样,并用砂轮机将边角毛刺打磨光滑。之后将合金片分别在280 #、400 #、600 #、800 #、1000 #、1500 #的砂纸上进行机械预磨、抛光,直到表面平整无明显划痕,再依次放入正丙醇和去离子水中各超声清洗10 min,烘干后密封备用。随后将预处理后的样品放入盐酸溶液(H2O∶HCl体积比为9∶1)中进行刻蚀,刻蚀时间分别为15 min、20 min、25 min、30 min、35 min。将刻蚀后的铝合金放置于0.08 mol/L的硬脂酸乙醇溶液中分别浸泡10 h、12 h、14 h、16 h,清洗、干燥即可获得所需样品。

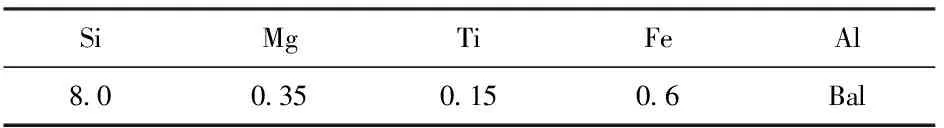

表1 Al-Si铝合金的化学成分(质量分数,%)(实际成分)

采用光学接触角测量仪(JY-82)测量平衡状态下样品的接触角。利用JSM-5600LV扫描电子显微镜(SEM)对样品表面形貌进行分析。采用三电极法在Zennium电化学工作站检测试样的动极化曲线。其中铂电极为辅助电极,饱和甘汞电极为参比电极,腐蚀溶液为质量分数是3.5%的 NaCl 溶液。电位区间为-2.0~3.0 V、扫描频率为5 mV/s。

2 实验结果及分析

2.1 酸刻蚀时间对Al-Si合金组织形貌及疏水性能的影响

2.1.1 酸刻蚀后的Al-Si合金的组织形貌

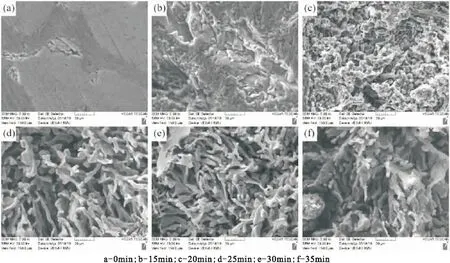

图1是经酸刻蚀不同时间后的铝合金表面的SEM照片。由图1可知,未经酸刻蚀时,其合金表面仅经过机械磨制抛光预处理,该表面上只有少许细微的刮擦痕迹和微小的缺陷缝隙,参见图1(a)。经15 min盐酸刻蚀后,试样表面部分区域被腐蚀。继续刻蚀至20 min时,试样表面出现了许多梯田状凹凸结构,凹坑大小约 5~20 μm。出现这种结构的原因是铝合金内部存在很多的晶体缺陷及密排面,当盐酸刻蚀合金表面时,具有较高能量的缺陷位置及密排面在氯离子的强烈活化作用下会优先溶解,再加上合金内部杂质的影响,进一步加剧了盐酸的选择性刻蚀效果,最终导致具有明显分层特征的梯田状凹凸结构的形成[23]。而经过酸刻蚀25 min后,铝合金表面出现很多形状不规则的条状,犹如海底的珊瑚。根据相关文献[24]的结果,这些不规则的条带状的物质是合金中共晶硅相经过腐蚀后所呈现出来的组织。随着酸刻蚀时间继续增加至30 min,微纳米的珊瑚状物之间的排列密度越来越大,且越来越细密,有部分向片状改变,所形成的表面形貌犹如茂密的森林,中间的空隙形成更多的气固界面。此时试样表面形成了微-纳米复合的粗糙结构,这与荷叶表面微纳米复合结构类似。这种结构经过低表面能物质的修饰后,就有可能像荷叶一样,具有疏水或超疏水性能[25]。当酸刻蚀时间增加至35 min时,铝合金表面生成的条状物越来越短,同时出现较深的腐蚀坑,凸凹结构尺寸较为粗大。这是因为盐酸将部分能量较高的尖锐的凸起溶解掉所致。

图1 经不同时间刻蚀后的Al-Si合金表面的SEM照片

2.1.2 酸刻蚀前后的Al-Si合金的疏水性能

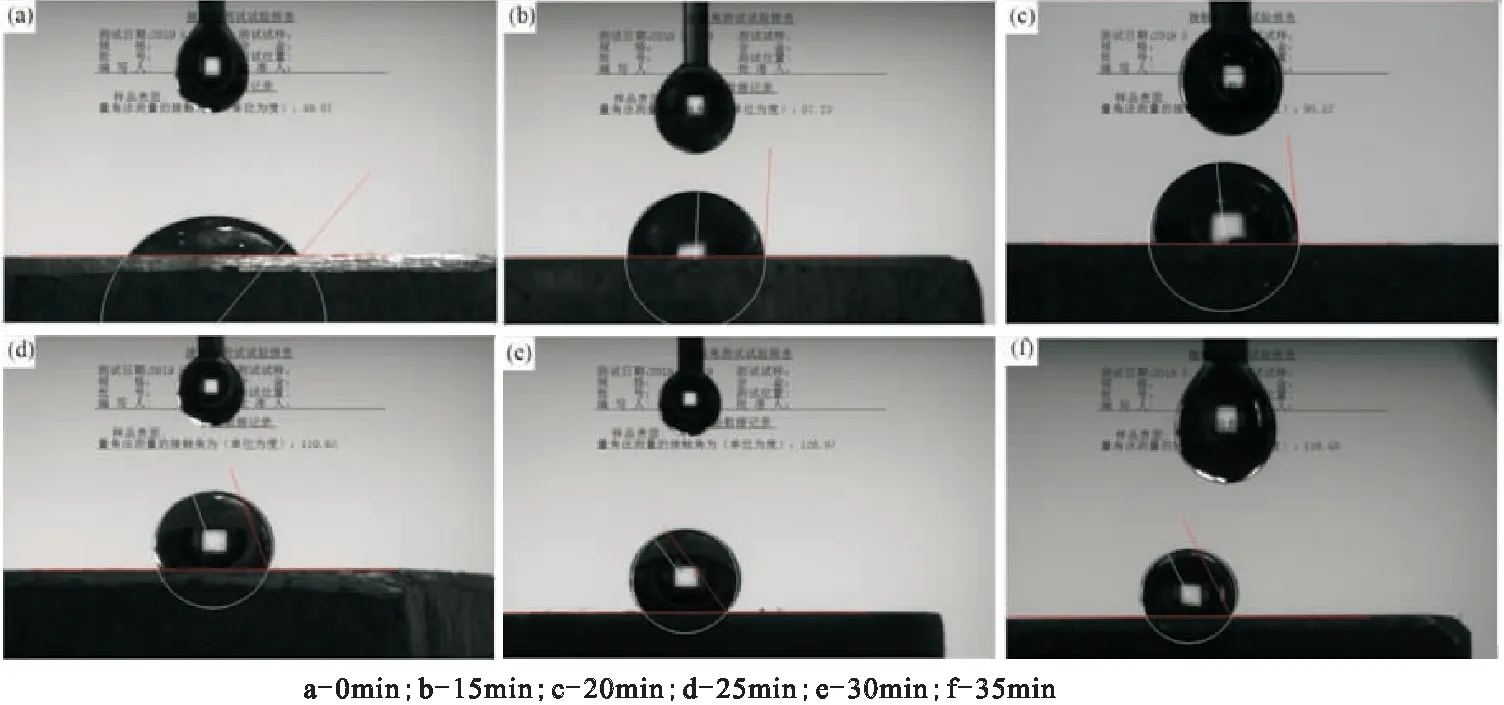

酸腐蚀时间是铝合金形成疏水表面的一个重要的因素,腐蚀时间的长短直接关系到基体表面的粗糙程度。腐蚀时间较短,则表面难以形成均匀的微纳米结构,腐蚀时间过长,则使表面受到严重的破坏,影响材料的疏水性能。图2和图3分别为不同时间酸刻蚀后的Al-Si合金表面润湿性照片和接触角的变化曲线。

图2 经不同时间刻蚀后的Al-Si合金表面接触角

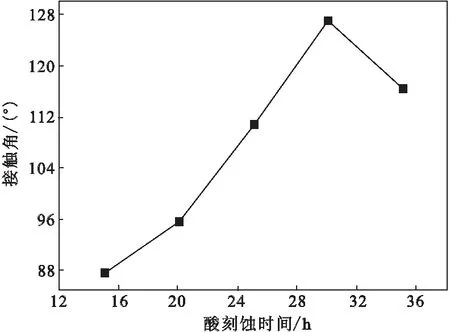

图3 接触角随酸蚀时间变化曲线

从图2和图3可以看出,未经酸刻蚀的合金表现出亲水性,润湿角仅为49.87°。随着刻蚀时间的延长,水滴形状逐渐由球冠向球形转变,润湿角先逐渐增加后又稍有减少。表面由亲水向疏水转变。尤其是当酸刻蚀30 min时,水滴圆整度最大,此时接触角为126.87°,较未处理时的接触角提高了76°。但当刻蚀时间继续增加至35 min时,水滴的球形度又稍有变差,接触角为110.65°。接触角的变化和材料表面的微观结构有关。经过酸刻蚀后,Al-Si合金表面产生了凹槽,形成了不规则的粗糙结构。随着腐蚀时间的增加,表面凹槽增加,出现了许多的微细结构,粗糙结构规则程度增加,如图1(a)~图1(e)所示。在基体表面上,出现了大量的空隙。当水滴覆盖在合金表面时,水滴与凹槽之间均充满了空气,从而形成了一排排的凸台对水滴起到了支撑作用,同时这种结构也减小了水滴与固体金属表面接触时的表观自由能,使得固-液-气三态处于一个稳定的状态,从而使水滴可以稳定的长时间保持疏水状态[26]。而腐蚀时间过长接触角减小的原因是腐蚀时间过长,试样的微观结构发生了变化,腐蚀的孔洞变得过大,参见图1(f),这反而会降低表面对水滴的承载能力,进而降低其接触角。同时,刻蚀时间过长,表面更为粗糙,液-固界面面积增大,界面张力降低,润湿角反而会减小。由上述结果可知,采用单一酸刻蚀的方法所制备的Al-Si合金表面可以达到疏水效果,且最佳的刻蚀时间为30 min。

2.2 硬脂酸浸泡时间对Al-Si合金组织及疏水性能的影响

2.2.1 硬脂酸浸泡后的Al-Si合金的组织形貌

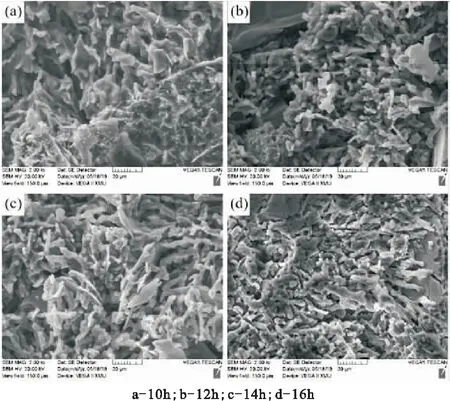

图4为酸刻蚀30 min后的表面,经硬脂酸浸泡不同时间后的Al-Si合金表面的SEM照片。由图中可见,硬脂酸浸泡并未改变样品的表面结构,仅在之前凸凹结构的基础上不同程度的涂覆着硬脂酸。当浸泡时间较短时,合金表面涂覆的硬脂酸较少、不均匀。随着时间延长至12 h,凸起部分涂覆有硬脂酸,而凹陷部分的硬脂酸较少。随着浸泡时间延长至14 h,表面硬脂酸的量增多,凸凹部分仍然保持原来的状态,但两者表面均涂覆有硬脂酸。且凸台和凹坑结构越来越密集且相互连通,在表面上形成了一个“蜂窝”状的结构。这种“蜂窝”结构与荷叶表面的阶层结构十分相似。随着时间延长至16 h,硬脂酸的量过多,将凸凹表面基本全部覆盖,这反而会削弱合金表面的凸凹结构。

图4 经不同浸泡时间后的Al-Si合金表面的SEM照片

2.2.2 硬脂酸乙醇溶液浸泡后的Al-Si合金的疏水性能

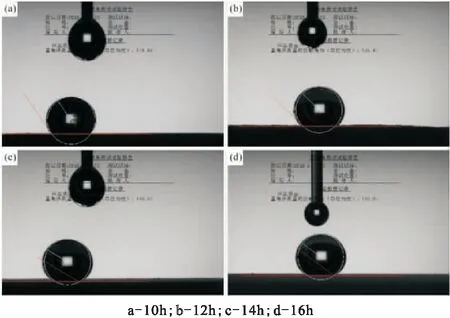

图5和图6分别为Al-Si合金经不同时间浸泡后的表面润湿性照片及接触角的变化曲线。

图5 经不同时间浸泡后的Al-Si合金表面接触角

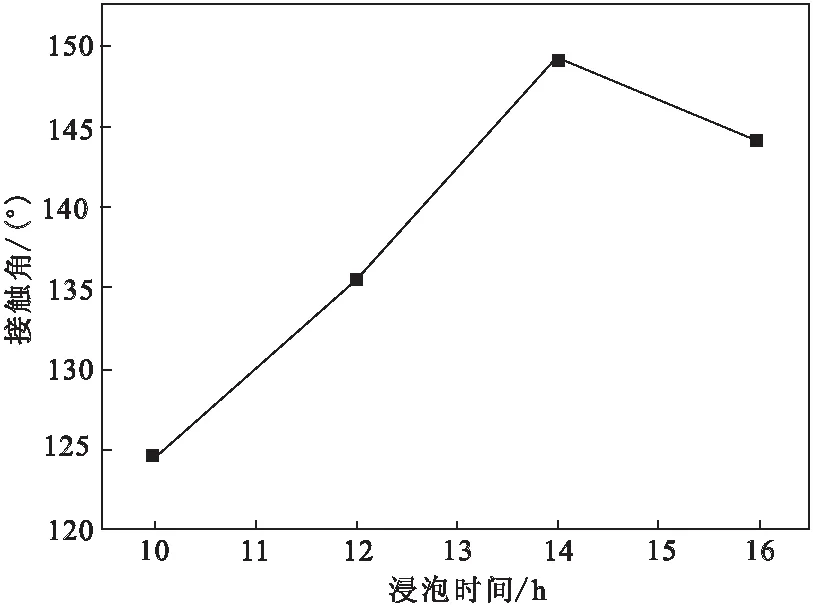

图6 接触角随硬脂酸浸泡时间的变化曲线

从图5可以看出,Al-Si合金表面上的水滴有向球形转变的趋势,尤其是当浸泡时间达到14 h时,水滴形状近球形。随着浸泡时间的增加,接触角先增大后减小,在14 h时达到最大,最大角度为149.32°。根据Cassie方程[27]:

cosθc=φs(cosθe+1)-1

(1)

式中:θc——粗糙表面的表观接触角,°;

φs——在水滴下面水滴与固体的接触面占复合界面的体积分数(相应地,1-φs则表示水滴与空气的接触界面所占的面积分数),%;

θe——本征接触角,°。

由式(1)可知,随着接触角的增加,水滴与空气接触界面所占的面积分数增加。当接触角为149.32°时,此时接触角最大,水滴与空气界面所占的面积分数为91.5%,也就是说材料表面微纳米的“蜂窝状”的凸凹结构中填充了大量空气,这有利于提高材料疏水性能。而当浸泡时间增大至16 h时,接触角反而减小(参见图6)。研究表明,当液滴位于固体表面上面,特殊的表面粗糙度(如凸起或凹形构造)是产生固-液-气界面的必要条件。当达到这种条件时才有可能具备超疏水性能[28]。若凸凹表面被过多的硬脂酸覆盖住后(浸泡时间为16 h),反而会减少空气与水滴的接触面积,降低材料的疏水性能。由此可以得出,盐酸刻蚀30 min后,再经过硬脂酸乙醇溶液浸泡14 h为本研究最佳工艺条件。

2.3 Al-Si合金的耐腐蚀性能

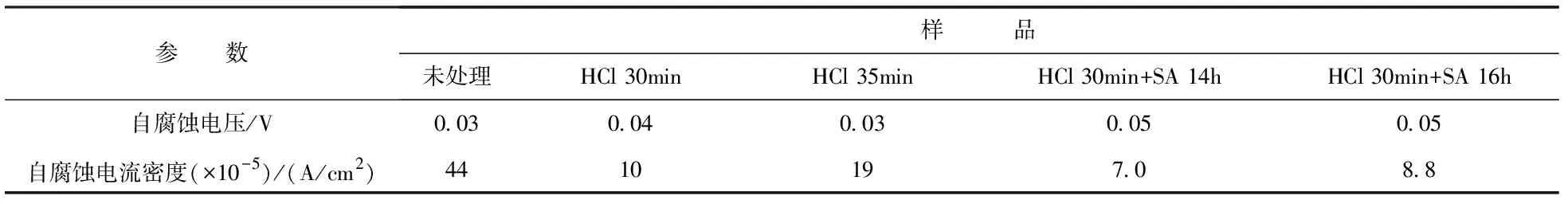

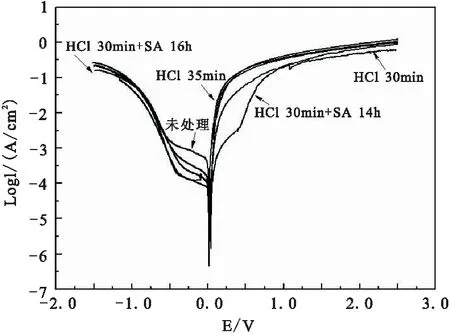

金属材料在腐蚀介质中(如海水)表面容易出现腐蚀。为了分析Al-Si合金的表面状态对该合金耐腐蚀性能的影响,本研究将经过不同处理的Al-Si合金的极化曲线及相应参数进行对比分析,结果如图7所示。表2是通过图7中的极化曲线所得合金的耐腐蚀电位和自腐蚀电流密度的数据。

从电化学腐蚀过程热力学方面而言,腐蚀电位越正,腐蚀电流密度越大,腐蚀速率就越快[29-30]。由图7可以看出,经过处理后样品的自腐蚀电流密度向下偏移,腐蚀电位稍向右偏移。从表2统计结果可以看出,经不同处理后的铝合金自腐蚀电流密度均下降,电压稍有升高,前者最高降低了1个数量级,后者提高了66.7%,这说明处理后铝合金的表面能够抑制铝合金的腐蚀。这是由于疏水膜层的存在对溶液介质有着较强的排斥作用,抑制了Cl-在界面之间的传递,有效阻止了溶液中的Cl-渗入膜层与铝基体接触,从而抑制了铝合金腐蚀反应,提高了铝合金试样在NaCl溶液中的耐蚀性[31-32]。同时,从表2中亦可以看出,当腐蚀时间由30 min延长至35 min时,自腐蚀电流密度升高了90%,电压降低了25%,材料的耐腐蚀性能下降。当盐酸刻蚀时间一定时,当硬脂酸浸泡时间由14 h延长至16 h时,样品的自腐蚀电流提高了26%,电压不变,材料的耐腐蚀性能亦下降,这是由于材料的接触角降低,提高了腐蚀溶液与材料的接触面积所致。

表2 Al-Si合金在3.5%NaCl溶液中的自腐蚀电流密度和腐蚀电位

图7 Al-Si合金在3.5%NaCl溶液中的极化曲线

在图7中,HCl 30 min表示经过盐酸刻蚀30 min的样品;HCl 35 min表示经过盐酸刻蚀35 min;HCl 30 min+SA 14 h表示经盐酸刻蚀30 min后,再经硬脂酸乙醇溶液中浸泡14 h的样品;HCl 30 min+SA 16 h表示经盐酸刻蚀30 min后,再经硬脂酸乙醇溶液中浸泡16 h的样品。

3 结 论

本研究通过化学刻蚀法和硬脂酸修饰的方法,对Al-Si合金表面进行处理,对膜层的表面形貌、润湿角以及在模拟海水环境下的耐腐蚀性能均进行了研究。

(1)原始Al-Si合金表面为亲水性表面,接触角为49.87°。经盐酸刻蚀后,该表面逐渐变成疏水表面,最大接触角为126.87°。最佳的酸刻蚀时间为30 min,所制表面为微纳米珊瑚状的凸凹结构。

(2)酸刻蚀后再经14 h的硬脂酸修饰后,Al-Si合金表面与水的接触角高达149.32°,继续延长硬脂酸修饰时间反而会降低该接触角。

(3)所制备最佳Al-Si膜层的电流密度降低了一个数量级,对应的腐蚀电压提高了66.7%,Al-Si合金的耐腐蚀性能得到提高。