金属滤芯电袋在氢氧化铝焙烧烟气净化中的应用

任金生,吴中兴

(1.北京铝能清新环境技术有限公司,北京 100036;2.北京龙腾华创环境能源技术有限公司,北京 100192)

铝生产包括从铝矿石生产氧化铝以及电解炼铝两个主要过程。每生产1 t金属铝消耗近2 t氧化铝。因此,随着近年来铝价的攀升,电解铝产量迅速增长,氧化铝也随之发展起来。目前市场上约有90%的氧化铝供电解炼铝使用。随着大气污染形势的日渐严峻,我国开始越来越重视环保,近年来对铝工业污染物排放限值也做出要求-《铝工业污染物排放标准》修改单中增加了对NOx排放指标的相关规定,即SO2排放限值为100 mg/Nm3以下,颗粒物排放限值为10 mg/Nm3以下,NOx排放限值为100 mg/Nm3以下[1]。

为响应国家环保号召,有效解决氧化铝生产过程中的烟气污染问题,真正实现烟气达标排放,铝工业企业开始改造烟气净化治理系统。氢氧化铝焙烧炉烟气为高温、高压、高湿、高浓度烟气且呈碱性,是属于较难收集的烟尘。常规多级高压静电除尘器排放指标很难满足粉尘超低排放要求,若要长期稳定达到10 mg/Nm3以下,必须使用高效的物理过滤技术。本文通过对高温焙烧氢氧化铝烟气参数及特性进行分析对比,提出了相对可靠的高温焙烧氢氧化铝烟气除尘净化治理技术-金属滤袋除尘器工艺技术,该技术可稳定、连续对氢氧化铝焙烧烟气进行净化治理,实现烟气超低排放。

1 氢氧化铝焙烧烟气特性

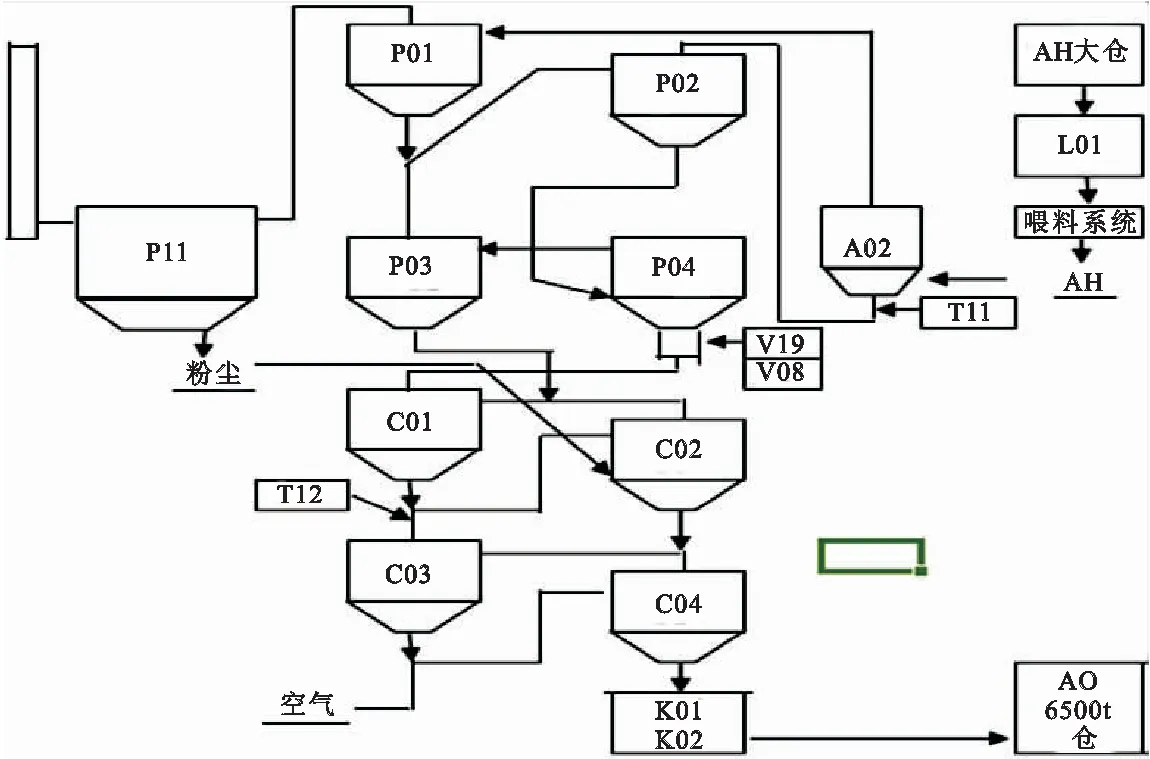

氢氧化铝料浆进入氢氧化铝料浆槽,经过水平盘式过滤机,进行洗涤后产出合格氢氧化铝,氢氧化铝经由皮带送入焙烧炉,进行焙烧制成符合电解要求的氧化铝。氢氧化铝焙烧炉除尘系统如图1所示。焙烧是氢氧化铝在焙烧炉中经高温脱水生产氧化铝的过程,焙烧产出的氧化铝经风动流槽送入氧化铝仓进行包装外运。主要烟气性质如下:①H2O含量高:一般可达20~50 vol%;②粉尘含量高:达到300~500 g/Nm3;③NOx含量一般在200~450 mg/Nm3之间;④SO2含量:烟气中SO2含量一般低于100 mg/Nm3。

图1 氢氧化铝焙烧炉除尘系统

2 氢氧化铝焙烧烟气净化治理工艺流程

根据氢氧化铝焙烧烟气特点及目前除尘工艺状况,确定采用氢氧化铝焙烧高温烟气除尘净化治理技术,即金属滤袋除尘工艺技术,其工艺流程如图2所示。经旋风分离器除尘后的焙烧烟气首先经过金属滤袋除尘器,大部分氧化铝颗粒被回收,除尘器出口烟气颗粒物含量≤10 mg/Nm3,另一方面使氧化铝产物大量回收,进行进一步加工处理,增加了氧化铝的回收率。

图2 氢氧化铝焙烧工艺流程示意图

3 除尘系统(金属滤芯)

氢氧化铝高温焙烧烟气中颗粒物主要为氧化铝,常规系统包括两级旋风气固分离器,出口尘含量较高,后续须进一步处理。常用的氢氧化铝高温焙烧烟气除尘工艺为电除尘。

随着烟气排放环保标准的进一步提高,电除尘器无法达到《铝工业污染物排放标准》(GB25465-2010)修改单颗粒物≤10 mg/Nm3的排放限值要求,一方面是由于氢氧化铝焙烧烟气温度高、湿度大,电除尘效率有所降低;另一方面是由于氧化铝颗粒物本身的性质,微小颗粒很难在电场作用下荷电从而趋近于极板,因此电除尘器很难使烟气达标排放。

布袋除尘器在电厂烟气净化中应用广泛,除尘效率高,运行稳定,颗粒物排放浓度最低可达到≤5 mg/Nm3,但是布袋除尘器的使用受烟气温度限制,目前市面上的PTFE、芳纶等高温滤料最高耐受温度为260℃,且随着温度的波动,性状也会发生很大改变[2]。高温焙烧氢氧化铝烟气温度的正常运行范围为150~350℃,且湿度可达40%,无法使用常规布袋除尘器。

金属滤芯除尘是近年来逐渐在烟气净化领域发展的袋式除尘技术,用金属滤芯取代纺织滤袋,其材质有很多种,如316L、310S、哈氏合金等。根据不同材质,耐温最高可达700℃,适用于高温烟气净化系统。

金属滤芯除尘器与常规布袋除尘器结构形式相同,将常规滤料更换为金属滤材料,技术工艺成熟,主要有以下优点:①耐温、耐腐蚀、结构强度高、耐磨性好。金属滤芯材料适用温度高可达500℃以上,在高温烟气工况下,不必担心烧袋;较好的耐磨性可有效延长滤芯的使用寿命,降低滤芯的更换频率,降低运行成本。②颗粒物拦截效率高,烟气颗粒物浓度稳定达标排放。金属滤芯可有效拦截粒径为0.5 μm的粉尘颗粒,除尘效果良好,金属滤芯除尘器排放浓度一般稳定在≤5 mg/Nm3,即使进一步提高烟气超净排放要求,也可以不对除尘设备进行改造。③除尘系统技术成熟,运行稳定。金属滤芯除尘器的结构与常规布袋除尘器基本相同,在工艺设计和运行维护方面均可参考常规袋式除尘器,使系统运行更加稳定可靠。

4 工程应用案例阐述

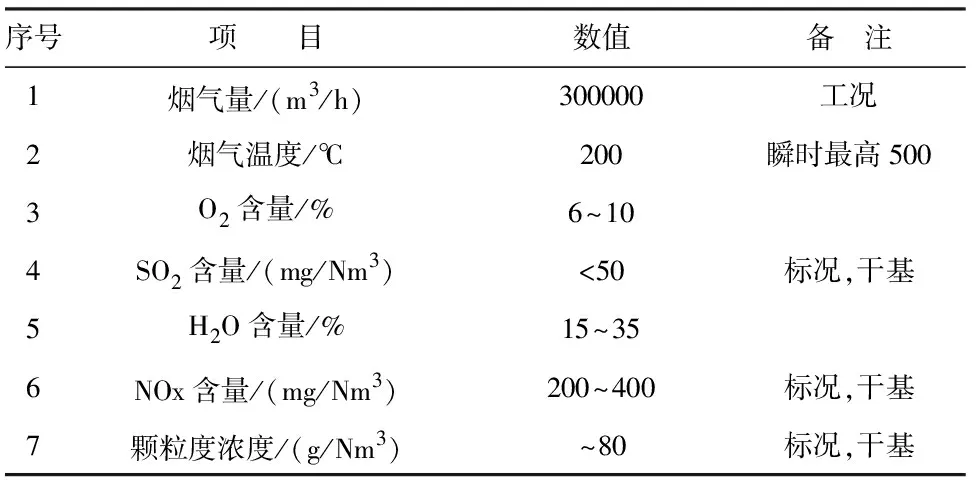

某氧化铝公司于2020年对高温氢氧化铝焙烧炉进行综合治理改造,焙烧炉烟气经两级旋风分离器后,出口烟气参数如表1所示。该公司原除尘工艺采用电除尘器,随着环保要求的进一步提高,电除尘无法达到大气污染物排放标准,因此对烟气净化系统进行改造,改造成金属滤料除尘净化装置。

表1 氢氧化铝焙烧炉烟气参数

4.1 除尘改造

本次除尘改造要求焙烧炉出口烟气颗粒物排放浓度≤10 mg/Nm3,由于烟气温度高,粉尘比电阻低,颗粒物不易荷电,电除尘工艺难以达到10 mg/Nm3要求。而传统布袋除尘工艺运行温度需低于180℃,难以在高温工况下运行,因此该公司本次改造项目选用新型金属滤芯作为滤料进行除尘。

本次改造设计除尘效率高达99.9%以上,将原有三电场电除尘器改造为金属滤芯除尘器,保障烟气达标排放。壳体及支撑形式在原来的基础上利旧,大大节省了投资和相应的改造工期。金属滤芯除尘器配备辅助系统与布袋式除尘器相同,优化套输灰系统,除尘器灰斗配高料位检测装置,对收集的氧化铝粉末进行回收利用。

4.2 改造方案

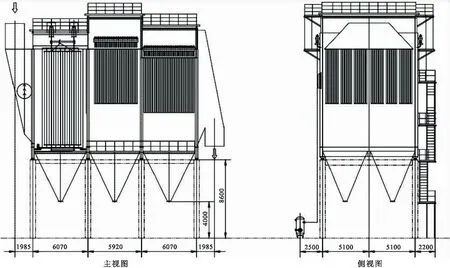

(1)将现有电除尘器改造为一电场+二袋区的电袋复合除尘器,参见图3。

图3 金属电袋改造图

(2)由于改造后荷载减小,利旧原电除尘器基础,各纵横跨距及宽度不变,保持原进出口封头标高不变。

(3)保留原电除尘器一电场阴阳极场高低压设备及控制系统,将原二、三电场空间位置用于布置滤芯。

(4)电区与袋区之间设置导流装置,将原二、三电场空间位置用于布置滤芯,保证过滤速度~0.9 m/min,滤芯区设计为2个工作室。

(5)采用耐高温金属滤芯,耐温达350℃以上,最高达450℃。

(6)新增袋区PLC控制系统,具备温度、压力、差压检测、袋区温度保护控制连锁的自动控制功能。

(7)净气室出口烟道与原出气烟箱贯通连接,改造原出口烟箱。

(8)对原输灰设备进行重新设计,对管道规格进行优化改造,确保改造后收尘氧化铝粉返回焙烧炉系统的输送要求。

改造后金属电袋除尘器过滤风速约为0.9 m/min·m2,配置Φ130 mm×6000 mm金属滤芯,电+金属滤芯复合式除尘器改造后阻力增加小于500 Pa。电袋复合型除尘器的基本思路是先用前级电场捕集80%左右的粉尘,这样后级滤芯捕集的粉尘量仅有常规布袋除尘的1/5左右,使滤芯的粉尘负荷量大大降低,然后利用滤芯区除去烟气中残余的微细粉尘,保证达到低于10 mg/Nm3排放标准。改造后运行参数参看表2。

表2 该厂运行监测数据

山东、山西、河南、广西等地10余个项目改造工作自2008年以来已相继实施,投运后可稳定实现颗粒物≤5 mg/m3,且设备阻力小于500 Pa。该技术实现了颗粒物排放浓度低于5 mg/m3,低于《铝工业污染物排放标准》(GB25465-2010)修改单中特别排放限值10 mg/m3的要求,并可综合利用烟气除尘收集的氧化铝等副产物,降低除尘设备电耗,具有一定经济效益,在有色、钢铁、水泥、化工、煤电等领域高温烟气治理方面应用前景广阔。

5 结 语

金属滤芯除尘器工艺技术能够有效脱除氢氧化铝焙烧炉中的颗粒物,从而使烟气达标排放。研究表明:金属滤芯除尘器具有高效、低阻的良好除尘效果,且不受到烟气温度影响,耐磨损、耐腐蚀,保证在焙烧炉烟气的除尘效率,可稳定将系统中烟气含尘量降至10 mg/Nm3以下,使系统长期稳定运行。此外,金属布袋还具有维修周期长及维修量小的优势,且更换下来的布袋不会产生二次危废,具有行业推广价值和意义。金属滤芯除尘器工艺技术可为氢氧化铝高温焙烧系统污染物减排提供借鉴。