氢氧化铝制备过程中铝酸钠溶液稳定性研究

任 倩,徐 婷,张 晨,程远志,唐晓婵,岳 涛

(青岛科技大学山东化工研究院 山东省水相有机合成及高效清洁分离工程技术研究中心,山东 济南 250014)

氢氧化铝作为阻燃剂具有无毒,阻燃抑烟,电性能好,经济性能好,来源丰富等优点,广泛应用于建筑、电子电器、电线电缆、汽车、有机高分子材料等的阻燃,是全球用量最大和应用最广的无机阻燃添加剂[1-4]。氢氧化铝主要原料为铝酸钠。铝酸钠又名偏铝酸钠,工业上主要用于生产氢氧化铝,是拜耳法生产氧化铝的中间物质,不稳定,易水解生成氢氧化铝沉淀[5]。氢氧化铝沉淀改变原有铝酸钠参数,影响最终产物质量。因此氢氧化铝合成过程中铝酸钠研究尤为重要。影响铝酸钠溶液稳定性因素主要是分子比、浓度、温度、所含杂质(主要是为硅、铁)、搅拌等[6-15]。

本文对重溶法制备的铝酸钠溶液进行铝酸钠纯化后处理工艺,提高铝酸钠稳定性。考察溶液苛性比αk、铝酸钠纯化(晶种活性、晶种数量、纯化温度、纯化时间),并制备出高稳定性铝酸钠溶液。

1 实验介绍

1.1 实验试剂与仪器

试剂:工业氢氧化铝、液碱(浓度32%左右)、高纯度氢氧化铝(中国铝业)。

仪器:电子天平:岛津AUY-120;DHJF低温恒温搅拌反应浴,郑州长城科工贸有限公司;JJ-1电动搅拌器,江苏杰瑞尔电器有限公司;行星式球磨仪,德国莱驰(Retsch);低温冷却水循环泵,郑州科泰实验设备有限公司;超声波细胞粉碎机,宁波新芝生物科技股份有限公司;马尔文激光粒度仪Zetasizer Nano ZS,英国,Malvern;双层不锈钢反应釜KWYF-10L,上海科兴。

1.2 实验步骤

1.2.1 铝酸钠溶液制备

铝酸钠溶液制备实验在双层不锈钢反应釜中进行,按照苛性比将液碱与工业氢氧化铝加入双层不锈钢反应釜混合均匀,升温到预定温度保温反应一段时间后反应液抽滤分离得铝酸钠溶液。

1.2.2 活性晶种制备

活性晶种制备实验在行星式球磨仪中进行。按照固含量将水与高活性氢氧化铝加入球磨仪,研磨一段时间后反应停止。研磨浆料加入定量水,搅拌30 min,即为活性晶种。

1.2.3 铝酸钠纯化

铝酸钠纯化实验在双层不锈钢反应釜中进行,铝酸钠溶液与研磨晶种加入反应釜混合均匀,升温到预定温度反应一段时间,反应完成抽滤分离滤液为铝酸钠纯化溶液,滤饼干燥称量。

1.2.4 氢氧化铝合成

氢氧化铝合成实验在双层不锈钢反应釜中进行。按照一定配比混合铝酸钠纯化溶液与活性晶种,升温到设定温度反应一段时间,浆料抽滤、洗涤、干燥得氢氧化铝,检测粒径。

2 结果分析与讨论

2.1 苛性比对铝酸钠溶液稳定性和氢氧化铝粒径的影响

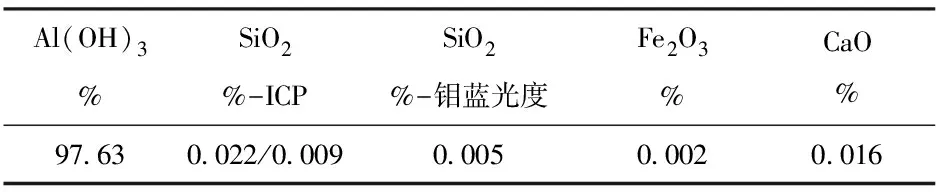

文献[9-11]报道铝酸钠溶液不稳定的影响因素主要是Si、Fe,考虑到实验所用工业氢氧化铝(成分组成见表1)中的主要杂质都是微量(<200 ppm),微量杂质对铝酸钠溶液稳定性影响可以忽略。

林蓝一边麻利地往碗里打鸡蛋一边说:“好吧,换个词,能帮你公司提升多少额度的业绩?”大赵转身走了,玩手机去了。

表1 工业氢氧化铝组分表

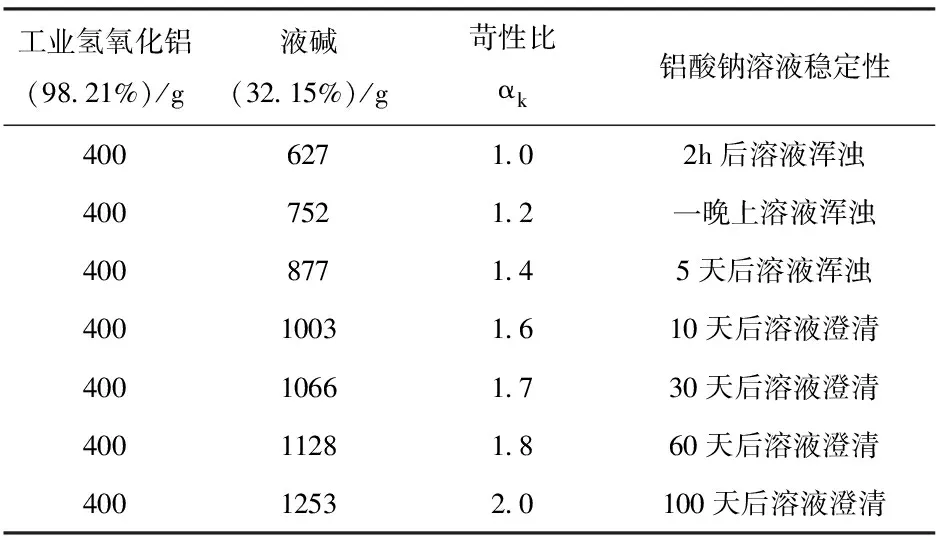

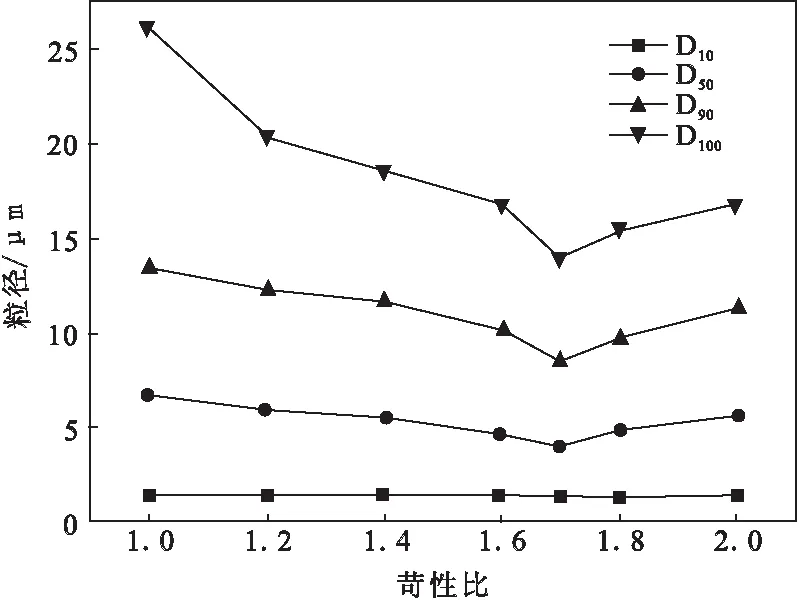

铝酸钠溶液制备过程可变因素包括苛性比、回流时间。100℃左右反应5 min工业氢氧化铝均溶解完全,因此固定回流温度与回流时间考察苛性比影响。实验考察苛性比(1.0、1.2、1.4、1.6、1.7、1.8、2.0)对铝酸钠溶液稳定性和氢氧化铝粒径的影响。苛性比对铝酸钠溶液稳定性影响见表2,苛性比对氢氧化铝粒径影响见图1。

由表2看出,苛性比由1.0至2.0,铝酸钠溶液稳定性逐步提高由2 h溶液浑浊至100天后溶液澄清,证明苛性比对铝酸钠溶液稳定性影响较大。这种变化主要是因为铝酸根阴离子的聚合形式会随着αk的不同、存放时间的延长不断发生变化。目前国内外研究学者未给出准确的变化形式,但是可以明确的是聚合形式不同,聚合物的反应性也会不同[5]。由图1看出苛性比1.0~2.0范围内氢氧化铝粒径分布先减小后增大,αk=1.70产品粒径最小。主要是因为苛性比直接影响溶液析晶的介稳区间宽度,介稳区过宽或过窄都会直接影响粒径大小,所以在αk=1.70左右,粒径随苛性比发生比较明显的变化。综合铝酸钠溶液稳定性和氢氧化铝粒径最佳苛性比αk=1.70。

表2 苛性比对铝酸钠溶液稳定性影响

图1 苛性比对氢氧化铝粒径影响

2.2 晶种对铝酸钠溶液稳定性和氢氧化铝粒径的影响

铝酸钠溶液久置浑浊有固体颗粒析出,主要发生铝酸钠水解,水解反应时刻进行导致氢氧化铝粒径大,因此本实验在铝酸钠合成后进行铝酸钠纯化工艺,提高铝酸钠热液稳定性。

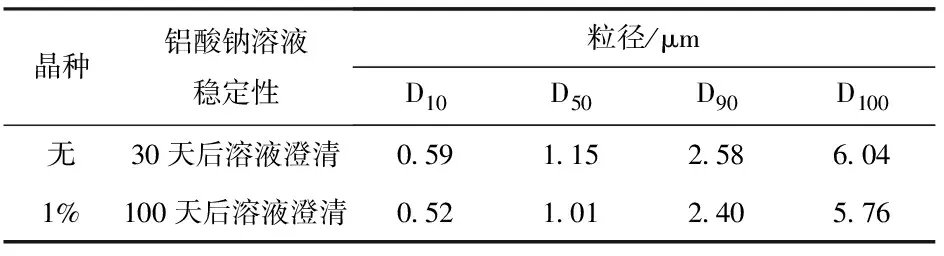

铝酸钠纯化即铝酸钠溶液加入活泼晶种提前进入种分法过程,将极不稳定铝酸钠提前析出又尽可能减少铝酸钠组分变化。实验考察铝酸钠质量1%晶种、50℃纯化1 h,晶种对铝酸钠溶液稳定性影响。晶种对铝酸钠溶液稳定性和氢氧化铝粒径影响见表3。

由表3看出纯化工艺提高铝酸钠溶液质量提高溶液稳定性同时减小氢氧化铝粒径,主要是因为工业氢氧化铝中存在少部分铝并不是以无定型的氢氧化铝(三水合氧化铝)存在,该部分铝经过碱溶解过程后,成为某种过饱和度大的不稳定组分,放置易析出,在铝酸钠分解合成氢氧化铝过程中析出速率较快,导致粒径偏大。纯化工艺加入晶种诱导不稳定组分提前析出,达到提高铝酸钠溶液质量目的。

表3 晶种对铝酸钠溶液稳定性和氢氧化铝粒径影响

2.3 晶种活性对铝酸钠溶液稳定性和氢氧化铝粒径的影响

铝酸钠纯化工艺对铝酸钠溶液稳定性和氢氧化铝粒径均产生影响,因此晶种是铝酸钠纯化中关键影响因素。晶种活性使其有诱导作用,活性晶种指具有高分散性、大比表面积和众多活性位点、晶体长大速率快、晶粒生长均匀等特点。晶种活性主要取决于晶种的制备方法和条件以及种子的结构和晶种的粒度等因素。实际生产中,将氢氧化铝湿法研磨,制得平均粒径小于1.0 μm、分散性好、活性高、水分适当的特制晶种浆料[16]。相同晶种原料其活性以研磨时间为判断标准,纯化完成抽滤得铝酸钠纯化溶液,滤饼干燥称量用于计算铝损失,计算方式见公式(1)。

w=m÷M×100%

(1)

式中:w——铝损失,%;

m——滤饼干燥后质量,g;

M——铝酸钠溶液质量,g。

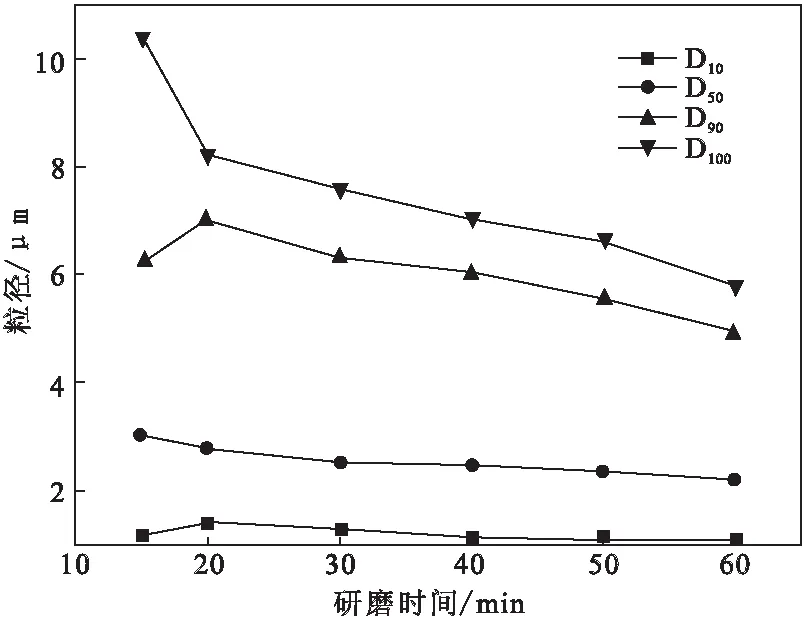

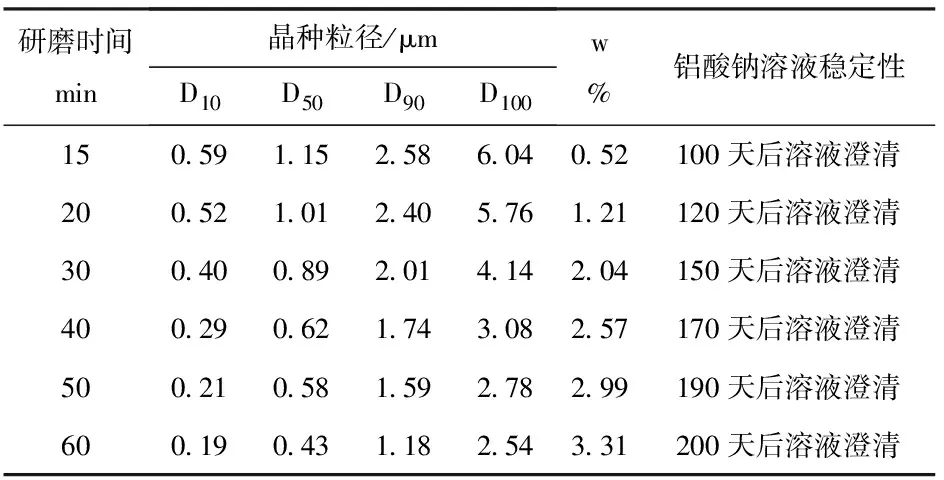

实验考察研磨时间(15、20、30、40、50、60 min)、铝酸钠质量1%晶种、50℃纯化1 h对铝酸钠溶液稳定性和氢氧化铝粒径的影响。活性晶种粒径、晶种活性对铝酸钠溶液稳定性影响见表4,晶种活性对氢氧化铝粒径影响见图2。

图2 晶种活性对氢氧化铝粒径影响

增加研磨时间晶种活性提高、比表面积增加,单位质量晶粒、活性位点、比表面积均增加。由表4和图2看出高活性晶种促进铝酸钠溶液质量提高、氢氧化铝粒径减小。主要是因为铝酸钠纯化加入活性晶种,促进不稳定组分提前析出,铝酸钠溶液稳定性逐步提高同时氢氧化铝粒径减小,高活性晶种诱导析出物多、铝损失增加、铝酸钠组分变化大。综合考虑能耗、铝损失、铝酸钠稳定性和氢氧化铝粒径,晶种最佳研磨时间为50 min。

表4 晶种活性对铝酸钠溶液稳定性影响

2.4 纯化温度对铝酸钠溶液稳定性和氢氧化铝粒径的影响

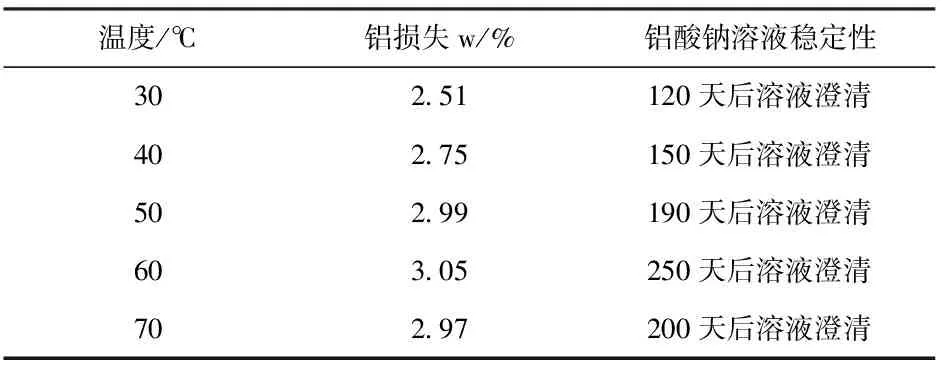

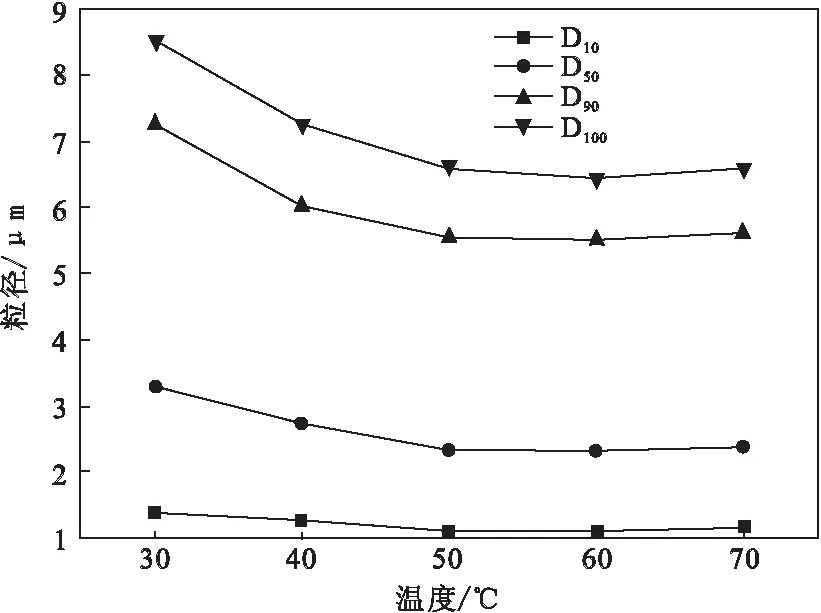

温度为影响铝酸钠纯化又一重要因素,直接影响铝酸钠溶液的稳定性、纯化率和纯化速率等。实验考察铝酸钠质量1%晶种、纯化1 h、晶种研磨50 min、纯化温度(30、40、50、60、70℃)对铝酸钠溶液稳定性和氢氧化铝粒径的影响。纯化温度对铝酸钠溶液稳定性影响见表5,纯化温度对氢氧化铝粒径影响见图3。

表5 纯化温度对铝酸钠溶液稳定性影响

由表5看出纯化温度影响铝酸钠溶液稳定性,30~60℃范围铝损失增加、铝酸钠溶液稳定性提高;持续升温至70℃铝损失减少、铝酸钠稳定性减弱。由图3看出60℃纯化铝酸钠合成氢氧化铝粒径最小。主要是因为纯化过程温度影响铝酸钠溶液过饱和度、黏度以及纯化速率、纯化率等,过饱和度随着温度的降低而升高,较低温度有利于提高纯化效率;黏度随温度升高而下降,影响传质效果。30~60℃范围内纯化效率高、传质效果好,铝酸钠纯化效果明显。持续升温至70℃纯化效率下降分析可能为诱导生成氢氧化铝回溶降低铝酸钠溶液质量。因此综合考虑氢氧化铝粒径、铝损失、加热能耗、铝酸钠溶液稳定性,最佳纯化温度为50~60℃。

图3 纯化温度对氢氧化铝粒径影响

2.5 纯化时间对铝酸钠溶液稳定性和氢氧化铝粒径的影响

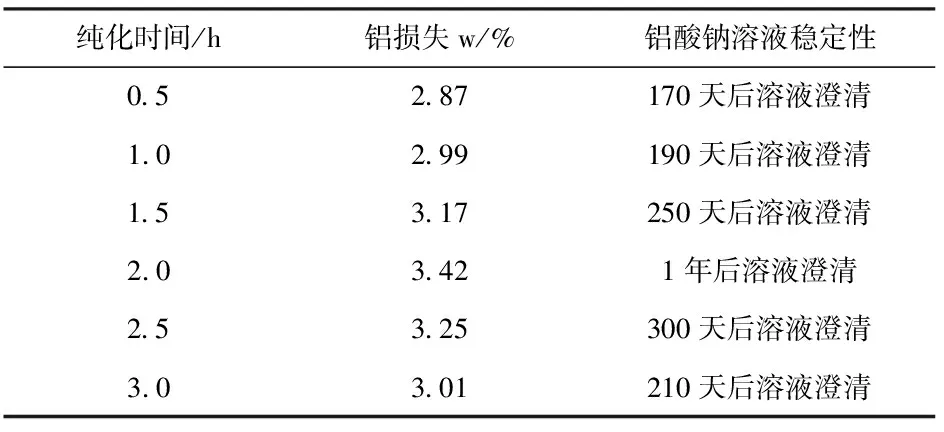

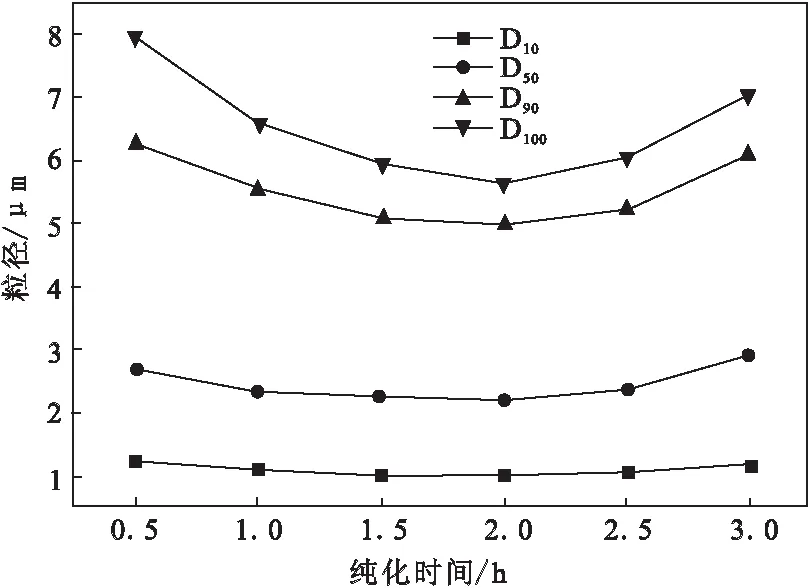

铝酸钠析出反应时刻进行,纯化时间影响铝酸钠溶液质量。最佳的纯化时间既保证铝酸钠溶液质量同时对铝酸钠组分的影响较小。实验考察铝酸钠质量1%晶种、晶种研磨50 min、纯化温度50℃、纯化时间(0.5、1、1.5、2、2.5、3 h)对铝酸钠溶液稳定性和氢氧化铝粒径的影响。纯化时间对铝酸钠溶液稳定性影响见表6,纯化时间对氢氧化铝粒影响见图4。

表6 纯化时间对铝酸钠溶液稳定性影响

由表6和图4看出在相同的反应条件下,纯化时间2 h内,铝酸钠溶液稳定性增加、氢氧化铝粒径粒径减小,纯化效果提高;,延长纯化时间至3 h,铝酸钠溶液稳定性降低、氢氧化铝粒径增加、铝损失降低,纯化效果下降。主要是因为铝酸钠析出过程时时进行,随着纯化时间延长析出物增加到一定量部分析出物在强碱性体系再次溶解,导致铝酸钠溶液稳定性降低、氢氧化铝粒径增加、铝损失降低,因此最佳纯化时间为2 h。

图4 纯化时间对氢氧化铝粒径影响

3 结 论

为解决铝酸钠溶液放置白色物质析出、氢氧化铝粒径大等难题,本文根据铝酸钠稳定性机理,设计了铝酸钠纯化工艺,并对其进行试验,得出以下结论:

(1)铝酸钠溶液苛性比、铝酸钠纯化(晶种活性、晶种数量、纯化温度、纯化时间)对溶液稳定性和氢氧化铝粒径均产生影响。与普通铝酸钠相比,铝酸钠纯化工艺提高溶液稳定性同时减小氢氧化铝粒径。通过考察各实验因素对实验指标的影响,确定铝酸钠纯化最佳实验条件为:苛性比αk=1.70、晶种研磨时间50 min、纯化温度50~60℃、纯化时间2 h。

(2)氢氧化铝粒径与铝酸钠溶液稳定性呈对应关系,高稳定性铝酸钠溶液制备出小粒径氢氧化铝。铝酸钠中存在反应活性很强的Al(OH)4-,铝酸钠纯化工艺将Al(OH)4-提前诱导析出同时减少析出物回溶,即促进铝酸钠溶液稳定性又减小氢氧化铝粒径同时对铝酸钠溶液组分影响较小。本实验得到稳定性较高的纯化铝酸钠溶液,静置一年溶液澄清,解决铝酸钠溶液放置有白色物质析出的问题,提高氢氧化铝质量。