控制结晶法制备亚微米氢氧化铝技术研究

范伟东,肖 劲,宋 宇

(1.洛阳职业技术学院 机电工程学院,河南 洛阳 471000;2.中南大学 冶金与环境学院,湖南 长沙 410083)

亚微米粉体通常是指平均粒径为0.1~1.0 μm的细粒粉体。亚微米氢氧化铝由于其优良的无烟阻燃性、耐磨性、致密性、断裂韧性及绝缘性等多重优点,在阻燃剂[1-6]、铝盐[7-11]、造纸[12-14]、催化剂[15-17]、玻璃纤维[18-19]等领域都有很好的应用。同时还可作为制备亚微米薄水铝石[20]、亚微米氮化铝[21]和亚微米氧化铝[22]等高端粉体材料的前驱体,在粉体市场需求量较大,应用前景广阔。

目前市场的大部分超细氢氧化铝平均粒径都在1.0 μm以上,尚无大规模亚微米氢氧化铝产品销售。亚微米氢氧化铝的制备方法主要分为机械研磨法和种分分解法两种方法。机械研磨法制备亚微米氢氧化铝,技术方法简单,但由于需要使用球磨机和砂磨机串联研磨,生产成本较高,所得氢氧化铝粒度分布宽,粉体中存在大颗粒,应用性能较差;种分法制备的氢氧化铝其粒度及分布可以控制,制备的粉体应用性能好。在种分法制备超细氢氧化铝技术研究方面,目前分解所得超细氢氧化铝平均粒径最低可达到1.2 μm[23],尚无以拜耳法工艺种分分解法制备1.0 μm以下的亚微米氢氧化铝的产品和技术研究。

本文在强化晶种制备的基础上,通过在种分过程中采取控制结晶法制备出平均粒径在0.7~0.9 μm,且分散性能良好和结晶形貌完整的亚微米氢氧化铝粉体。

1 实 验

1.1 实验原材料

实验所用的铝酸钠溶液和硝酸铝溶液均由分析纯化学试剂调配而成。

铝酸钠溶液制备:使用一定比例的分析纯氢氧化钠、工业用氢氧化铝和去离子水,在常温下加热至氢氧化铝粉体完全溶解,所得溶液经抽滤过滤后,分析溶液中的Nk(铝酸钠溶液中的Na2O和以NaOH形态存在的游离的Na2O二者质量浓度之和,单位为g/L)和αk(溶液中Nk与氧化铝的摩尔数比值),根据分析结果加入适量氢氧化钠调整溶液的Nk和αk,得到相应质量浓度的铝酸钠溶液。

硝酸铝溶液制备:取定量分析纯硝酸铝加入去离子水中,在常温下搅拌至硝酸铝完全溶解。

1.2 实验仪器

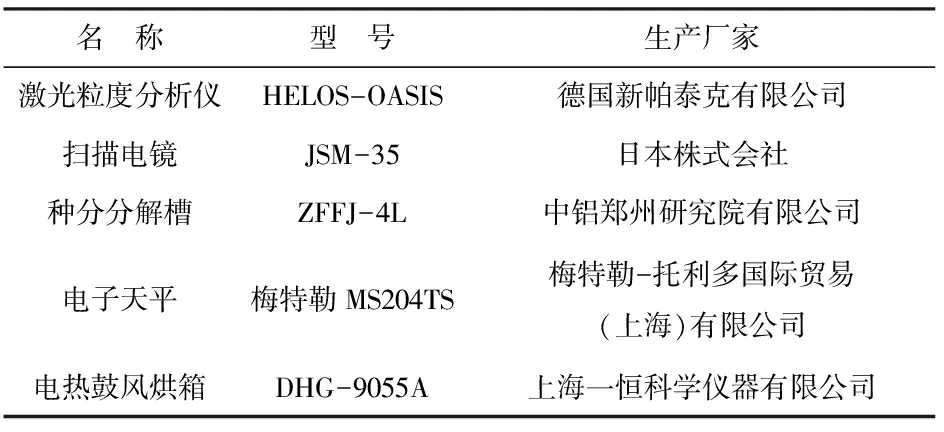

表1 主要实验设备

1.3 实验步骤

本实验制备亚微米氢氧化铝工艺技术具体步骤如下:

(1)晶种制备

将适量铝盐〔Al(NO)3〕和添加剂加入到50 mL的铝酸钠溶液中,在反应温度为60℃,搅拌速度为400 r/min的条件下,反应5 min,制备出氢氧化铝晶种,反应完成后浆液不分离洗涤,直接加入铝酸钠溶液中进行分解实验。

(2)种分控制结晶法制备亚微米级氢氧化铝粉体

以铝酸钠溶液为种分分解原液,采用恒温分解制度,分解温度为60℃,搅拌速度为100 r/min。加入自制的晶种浆液,铝酸钠溶液首先溶解晶种,溶液在短时浑浊后变为澄清,随着反应时间的延长,细粒氢氧化铝逐渐析出,此时加入添加剂抑制细粒粉体的长大,可制备出亚微米级氢氧化铝粉体。

(3)细粒氢氧化铝洗涤及干燥

种分分解完成后,使用真空抽滤的方法进行固液分离,所得固体颗粒使用100℃去离子水抽滤洗涤4遍后,放入电热鼓风烘箱中在100℃条件下烘干4 h,烘干后的粉体送粒度分析和扫描电镜分析。

2 结果与讨论

2.1 晶种制备实验结果分析

实验采用硝酸铝溶液中和铝酸钠溶液的方法制备氢氧化铝晶种,为了控制晶种的粒度分布及长大速度,在制备过程加入了乙酸、聚乙二醇800、十二烷基三甲基氯化铵和聚丙烯酸钠四种添加剂,控制氢氧化铝粒度。

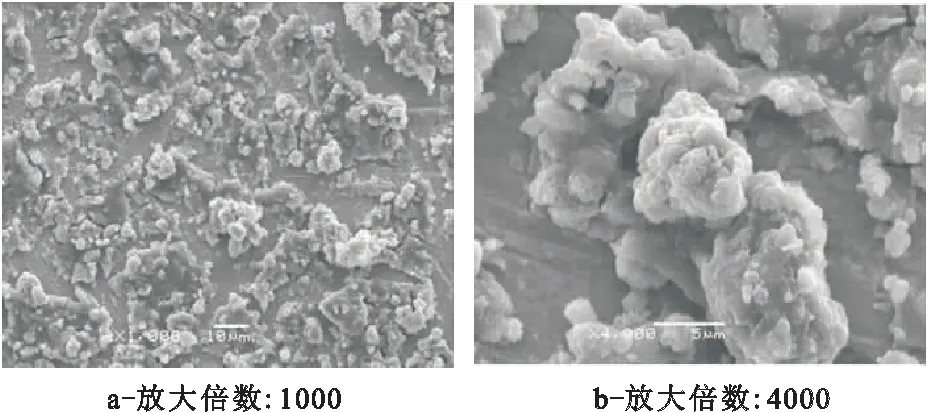

采用铝盐和铝酸钠溶液中和制备氢氧化铝晶种实验过程中,所得氢氧化铝晶种粒度极细,并且团聚严重,按四种添加剂作为实验原料,制备出的氢氧化铝晶种粒度均在7.0~8.0 μm左右,选取硝酸铝中和铝酸钠溶液,添加剂为乙酸的方法制备的氢氧化铝晶种扫描电镜照片见图1。

图1 中和法制备氢氧化铝晶种SEM照片

由图1可知,中和法制备出的氢氧化铝晶种为团聚体,无法分析表征氢氧化铝晶种的实际粒度和形貌。鉴于实验的目的是制备亚微米氢氧化铝粉体,故在实验过程中,晶种制备方法适宜与否可通过后期分解制备的氢氧化铝产品的粒度指标评定。

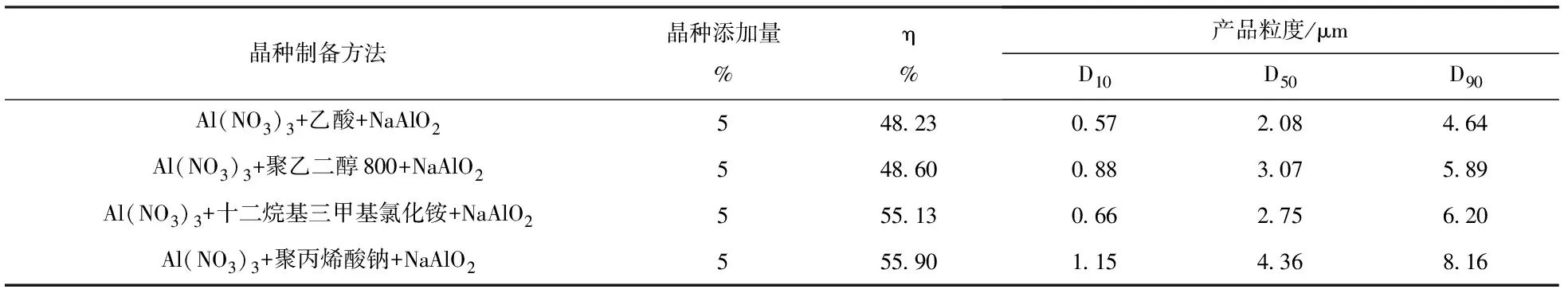

参照氧化铝工业生产过程中的种分分解制度,进行了种分制备亚微米氢氧化铝实验研究,实验条件为:分解温度为60℃,分解时间24 h,分解槽搅拌速度为100 r/min,分解原液Nk为150 g/L,αk为1.50,晶种添加量5%,氢氧化铝晶种制备方法采用铝盐中和铝酸钠溶液,加入添加剂调控的方法制备。分解所得氢氧化铝粒度结果见表2。

表2 不同晶种制备方法种分分解后产品粒度差异

由表2可见,采用不同的铝盐和添加剂制备出氢氧化铝晶种,分解结束后种分分解率均在50%左右,和工业生产过程种分分解率差别不大,分解所得氢氧化铝产品粒度差别较大,且产品粒度D50均大于2.0 μm。从实验结果可以看出添加剂为乙酸时,产品粒度相对更细,故选用乙酸作为添加剂。

2.2 种分分解过程晶种添加量对产品粒度的影响

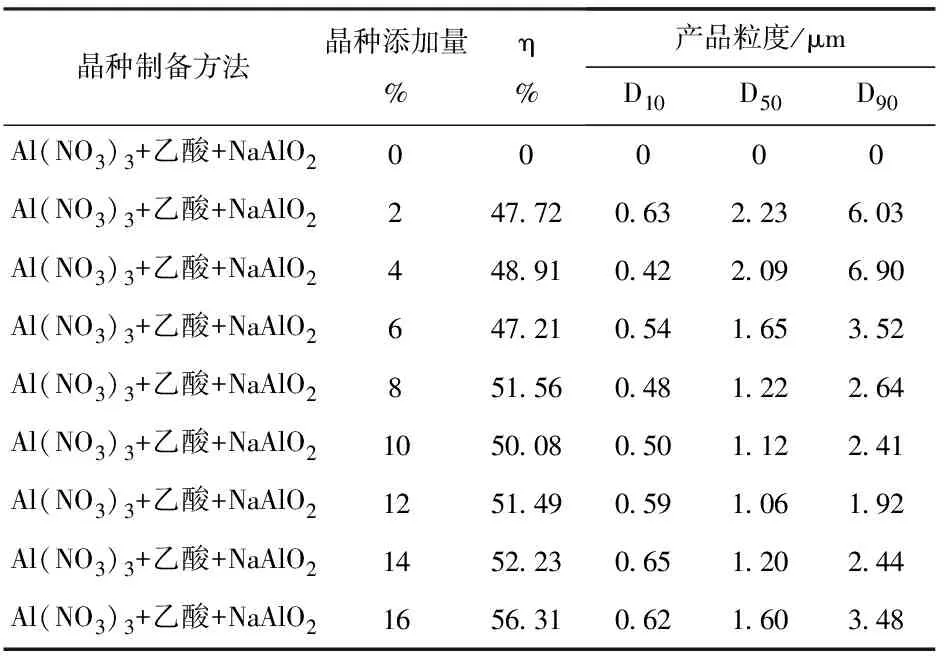

在确定晶种制备方法为Al(NO3)3+乙酸+NaAlO2溶液,分解原液浓度为分解原液Nk为150 g/L,αk为1.50,分解温度为恒温60℃,分解时间为24 h,分解槽搅拌桨搅拌速度100 r/min的条件下,进行了不同晶种添加量对分解生成的氢氧化铝粒度影响的实验研究。实验结果见表3。

表3 不同晶种添加量对种分分解产品粒度的影响

由表3可见,分解原液在恒温60℃的条件下,不加晶种可以在24 h内保持稳定不发生分解。随着晶种添加量不断增加,分解所得氢氧化铝粒度逐渐降低,当晶种添加量为12%时,分解所得氢氧化铝平均粒径最低,可以达到1.06 μm。继续增加晶种添加量,所得氢氧化铝产品粒度逐渐上升。

2.3 种分分解过程添加剂对产品粒度的影响

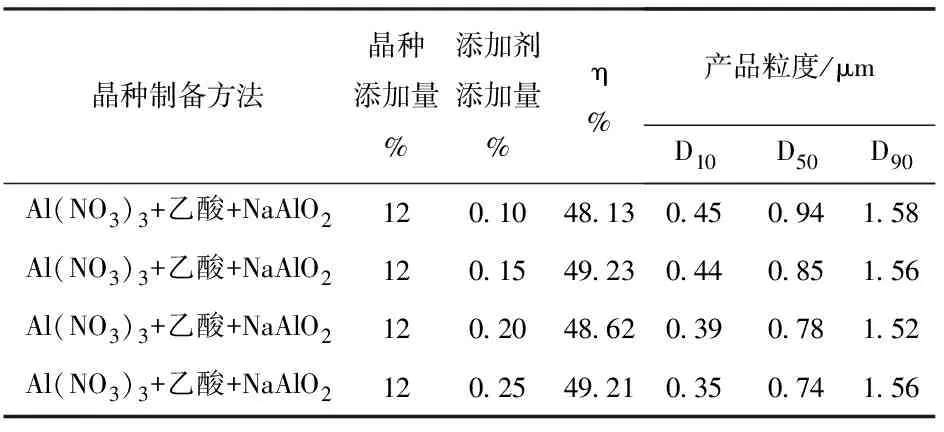

种分过程增加晶种量可以有效降低氢氧化铝产品平均粒径,但是并不能将粒度降低至亚微米。故在种分过程中,加入了葡萄糖酸钠添加剂,抑制晶种的增长,取得了较好的效果。种分分解实验条件为:分解温度为恒温60℃,分解时间为24 h,晶种添加量为12%,分解原液Nk为150 g/L,αk为1.50,分解槽搅拌桨搅拌速度100 r/min;当分解过程由细粒氢氧化铝析出时加入葡萄糖酸钠添加剂,葡萄糖酸钠的添加量分别为0.10%、0.15%、0.20%和0.25%。实验结果见表4。

表4 不同添加剂添加量对种分分解产品粒度的影响

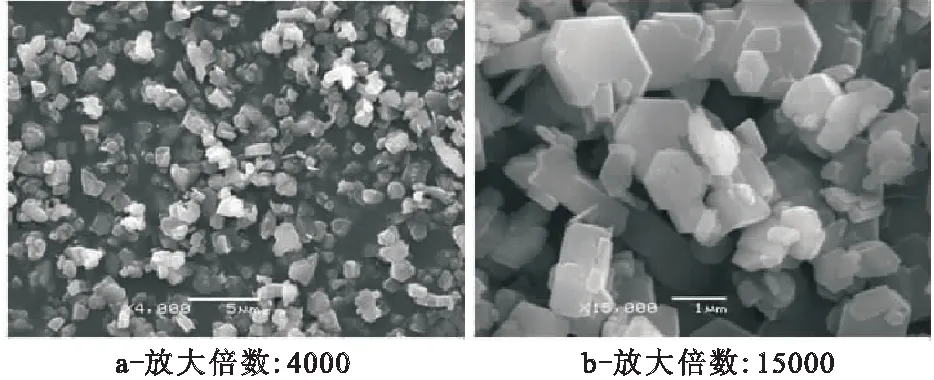

从表4可见,在种分分解过程,加入葡萄糖酸钠添加剂,可以有效抑制晶种的长大,得到亚微米级氢氧化铝粉体。当晶种添加量为12%,添加剂加入量为0.25%时,可得到平均粒径为0.74 μm的氢氧化铝粉体,粉体扫描电镜照片见图2。

图2 亚微米氢氧化铝产品SEM照片

2.4 种分分解法制备亚微米氢氧化铝粒度调控措施分析

种分分解法制备亚微米氢氧化铝过程中,控制氢氧化铝产品粒度可以通过三个技术措施得以实现:

(1)使用均匀的细颗粒氢氧化铝晶种。从粒度和形貌控制方面考虑,均匀的细颗粒晶种是前提,如果晶种粒度大小不一,则种分分解所得颗粒粒度和形貌均难以保证。采用铝盐中和方法是很好的制备均匀细晶的技术方法,由于反应为化学反应,通过控制反应温度、反应浓度和搅拌强度,很容易得到粒度均匀的细晶氢氧化铝。

(2)保证稳定的晶种生长环境。稳定的晶种长大反应体系,首先需要考虑的是选择稳定的种分分解反应体系,确保在晶种长大过程中,反应体系不自发析出固体颗粒,不发生严重的团聚。在种分分解过程中,最主要的控制因素是铝酸钠溶液的过饱和度,过饱和度是结晶的驱动力,由于不同过饱和度会产生不同的生长机制,过饱和度对晶体生长速度、质量和晶体外形影响都很大。通过对过饱和度区域的进一步研究发现,虽然过饱和状态在热力学上是不稳定状态,但在整个过饱和区中,不稳定的程度是有所区别的。在靠近溶解度曲线的区域里,稳定性要稍好一些,在这个区域内,如果没有外来的杂质或有意引入的晶核,同时也不存在其他扰动,那么溶液本身是不会自发产生晶核而析出晶体,通常称这个区域为亚稳态区域。而在稍远离溶解度曲线的区域里,稳定性很差,即使不存在外来杂质或有意引入的晶核,溶液本身也会自发析出固体。所以,控制氢氧化铝粒度,必须使得反应体系在亚稳态区域进行。

在种分分解过程,可以通过分解原液浓度和降温制度优化,找到亚稳态区域。在本实验中,考虑到产业化应用,铝酸钠溶液浓度和拜耳法生产中分解原液浓度(Nk:150 g/L,αk:1.50)相同,将种分分解的分解降温制度改为恒温分解,分解温度为60℃。在该反应浓度和分解制度条件下,在不添加晶种的条件下,分解原液在24 h内可以保持澄清,不发生分解,确保溶液的过饱和度处于一个稳定的区域。

(3)选择合适的添加剂。在种分分解过程中,添加剂种起作用的主要是阴离子和阴离子型添加剂,阴离子的吸附作用影响了生长粒子的表面电位,从而影响溶质粒子往晶核各晶面上的叠加速度,导致不同形状粒子的形成。由于晶体的各向异性,添加剂在晶体的不同晶面上经常发生选择性吸附。这种吸附常使某些晶面的生长受到阻碍,因而改变了各晶面的相对生长速度。在本实验中,硝酸根和葡萄糖酸钠共同控制晶种生长,可以获得1μm以下的结晶完整的氢氧化铝粉体。

3 结 论

(1)在反应温度60℃,搅拌速度400 r/min的条件下,使用适量硝酸铝溶液中和铝酸钠溶液,可以得到分散性较好的氢氧化铝晶种。

(2)在分解原液Nk为150 g/L,αk为1.50,分解时间24 h,分解槽搅拌速度为100 r/min,晶种添加量为12%,温度制度采用恒温60℃时,加入适量葡萄糖酸钠添加剂,可以得到平均粒径为0.74 μm的亚微米氢氧化铝粉体。

(3)亚微米氢氧化铝制备过程工艺技术条件与工业生产略有区别,但变化不大,现有的种分分解设备略加改造,即可满足工艺技术要求,工艺技术易于产业化应用。