深度节能低碳复合阴极技术在400 kA铝电解槽上的应用

侯金龙,李 俊,王进录,寸跃祖,刘雅锋,胡红武

(1.沈阳铝镁设计研究院有限公司,辽宁 沈阳110001;2.云南云铝泽鑫铝业有限公司,云南 曲靖 655000)

近年来,随着国家“碳达峰、碳中和”战略目标的提出和逐步实施,电解铝行业面临的“能耗双控”压力也愈发增大。据中国有色金属工业协会初步统计,2020年我国电解铝行业二氧化碳排放占到有色金属工业总排放量的近64%[1],其中电能消耗造成的二氧化碳排放占到电解铝总排放量的80%以上,进一步降低电解铝吨铝电耗是有色金属工业实现“双碳”目标的重点。

开展铝电解绿色低碳技术研究与开发,降低电解铝能源消耗是践行国家“双碳”政策、提升我国电解铝行业国际竞争力的必由之路,更是电解铝企业降低生产成本、实现健康可持续发展的迫切需要。

在此背景下,本文提出了采用石墨化炭块、加铜钢棒结合生铁浇铸组装阴极的铝电解节能技术路线,并在某400 kA系列电解槽上进行了工业试验,大幅降低电解铝的吨铝能耗。该技术可简称为深度节能低碳复合阴极技术。

1 深度节能低碳复合阴极技术节能途径

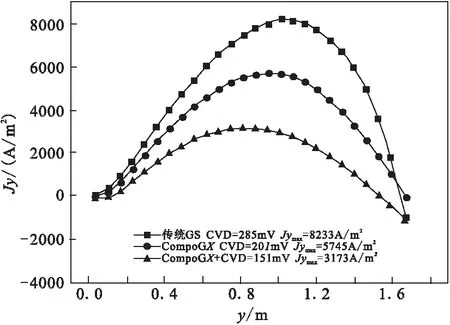

在某铝厂400 kA电解槽上进行了深度节能低碳复合阴极技术的针对性开发和工业试验,并将传统铝电解槽扎糊石墨质阴极技术(传统GS技术)、全钢钢棒深度节能低碳复合阴极技术(CompoGX技术)以及加铜钢棒深度节能低碳复合阴极技术(CompoGX+技术)在400 kA铝电解槽上进行了对比研究。

1.1 水平电流和阴极压降优化设计

根据笔者所在团队早期的研究[2],铝电解槽内铝液的磁流体稳定性是影响铝液波动和流动的根源因素。实践也证明,降低铝液中水平电流是提高铝电解槽磁流体稳定性的有效手段之一,可有效释放铝电解槽极距[3],实现节能目标。与此同时,降低铝电解槽物理压降,也是业界公认的降耗增效主要途径[4]。

将降低铝液中水平电流的设计理念融入到浇铸阴极组结构设计之中,通过改变阴极钢棒与阴极炭块的连接方式及组装形式,并结合加铜钢棒技术,优化阴极导电结构,从而实现电解槽铝液中水平电流与阴极压降双重大幅降低。

一方面,采用电阻率和钠膨胀系数更低、理化性能更均匀的石墨化阴极材质,有效降低阴极炭块的原始物理压降和因生产吸钠等因素导致的阴极膨胀和压降升高[5-7]。另一方面,采用比传统捣固炭糊电阻率低一个数量级的生铁连接钢棒和阴极炭块的同时,通过结构设计和浇铸工艺优化,降低不同材料间接触压降。此外,采用导电率更低的加铜钢棒、优化嵌铜结构设计,进一步降低物理压降和铝液水平电流。

通过对某400 kA铝电解槽阴极组的循环优化设计,图1模拟计算结果显示,采用CompoGX技术的电解槽阴极压降为201 mV,铝液水平电流为5745 A/m2;采用CompoGX+技术的电解槽阴极压降为151 mV,铝液水平电流为3173 A/m2。相比于传统GS电解槽285 mV的阴极压降和8233 A/m2的铝液水平电流有了大幅度的降低,电解槽磁流体稳定性和极距空间得到显著提升。

图1 不同阴极技术的400 kA电解槽铝液水平电流和阴极压降对比

1.2 长寿命、抗渗透阴极组结构优化设计

对阴极组结构的电-热-应力多维耦合模型仿真研究,优化阴极炭块燕尾槽结构,有效消除浇铸组装过程中局部热应力集中,抵抗高温铁水热冲击。阴极组电-热-应力模型如图2所示。

阴极是阻挡电解质渗透的第一道防线[8],而防渗层是关键防线。为了增加阴极组抗渗透性,本技术在阴极炭块下部新增防渗层,位于传统防渗层以上,阻止电解质向下渗漏。该设计既保证电解槽具有极高的磁流体稳定性和极低的阴极压降,又保证电解槽阴极组和内衬的长寿命。

1.3 内衬热平衡优化设计

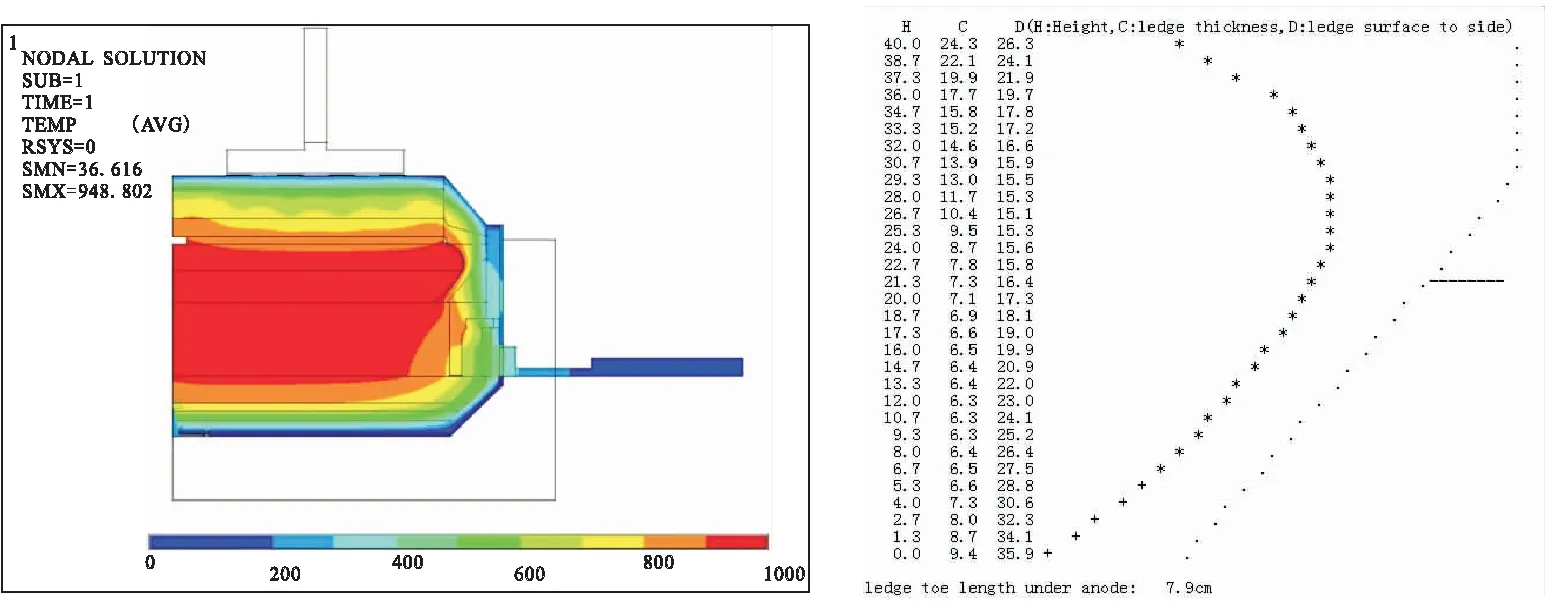

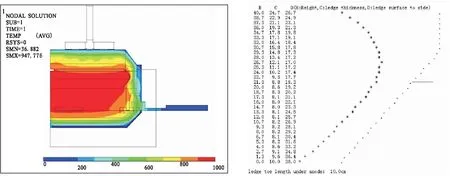

本研究选定的400 kA电解系列日常生产采用较为纯净的电解质体系和国内西南地区较为优质的原料氧化铝和炭素阳极,应用深度节能低碳复合阴极技术进行优化设计后,主要的电热平衡设计结果如表1和图3~图4所示。

图3 CompoGX电解槽温度分布云图及炉帮形状

图4 CompoGX+电解槽温度分布云图及炉帮形状

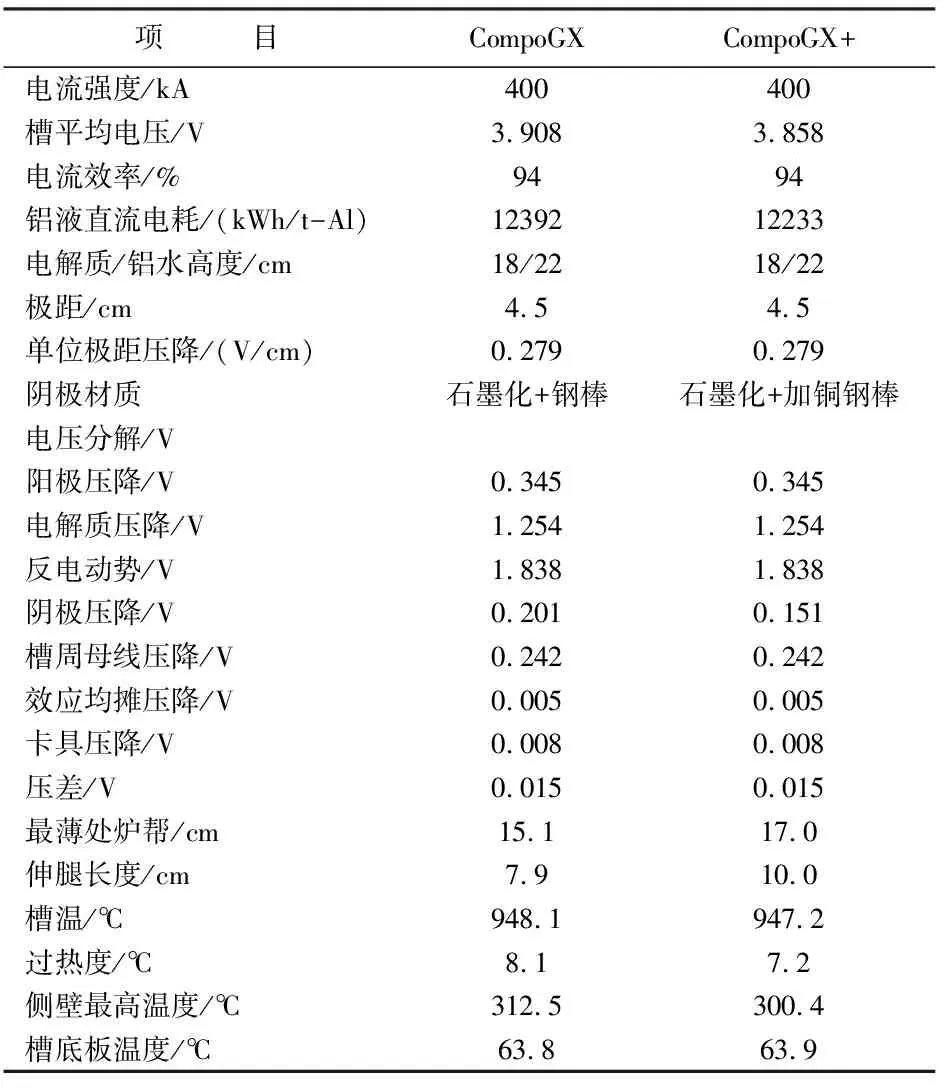

表1 工业化试验槽电热平衡设计参数表

出于进一步降低电解槽物理压降的目的,本技术设计的阴极压降值较低,阴极区域局部产热较少;另一方面,由于采用了导热更好的阴极材料,形成阴极区域散热较大的客观条件;第三方面,设计的铝电解槽运行电压偏低,更加剧了电解槽阴极区域局部易偏冷的情况。

在此情况下,该技术的配套内衬设计必须尽量减少电解反应区域以下的散热以保障电解槽在超低电压下的热平衡要求,并选择具有良好保温性能、耐热冲击、机械性能稳定、耐电解质及蒸汽腐蚀的新型保温材料,以获得良好的等温线分布和炉膛形状,并实现更长“健康寿命”。

热平衡优化设计后的模拟结果显示,运行电流为400 kA时,CompoGX电解槽在3.908 V的电压下,CompoGX+电解槽在3.858 V的电压下,通过合适的工艺条件调节,电解槽均可获得良好的等温线分布和炉膛形状,并未出现伸腿较长的情况,且阴极内衬可得到有效的保护。

1.4 辅助技术

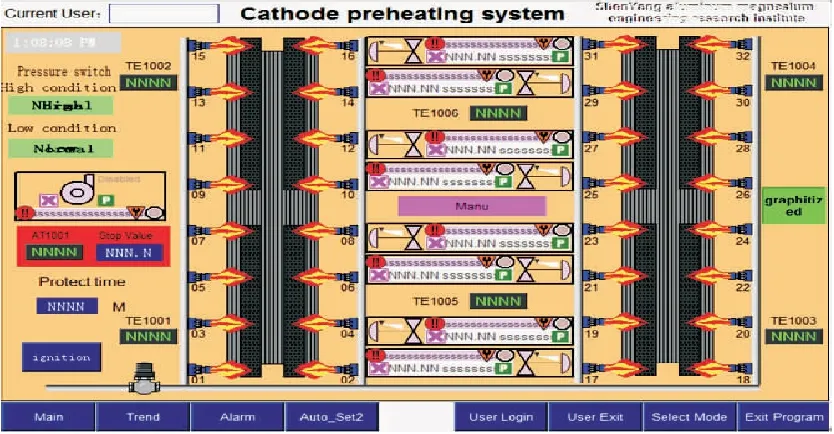

本技术进一步优化团队多年来自主开发的先进的配套阴极组燃气预热装置,开发了匹配阴极结构与材质的非线性升温、浇铸工艺和多温度带协同强化精准控制技术(如图5),形成一整套成熟的生铁浇铸组装工艺及配套管控技术。在阴极组装过程节能的同时,保证阴极组浇铸成品率≥99.9%。

图5 多温度带协同强化精准控制系统

此外,为了进一步降低铝液直流电耗,该铝厂还在400 kA试验槽和对比槽上同步使用了新材质钢爪、无碳渣阳极、阳极涂层等相关辅助技术。

2 技术应用效果

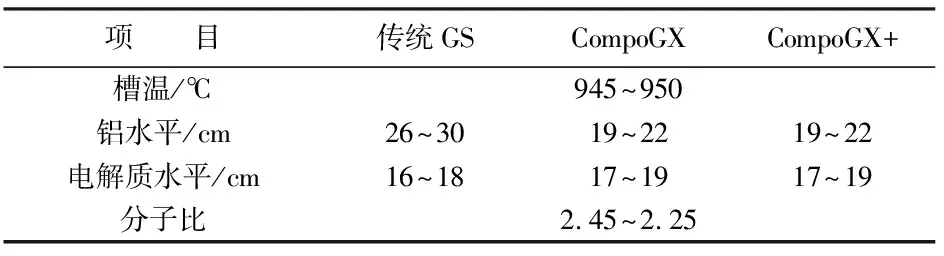

2台采用CompoGX技术400 kA试验槽和2台采用CompoGX+技术400 kA试验槽以及采用传统GS技术的对比槽于2022年1月先后完成内衬砌筑和启动运行,进入正常生产稳定期后,结合电解槽电热平衡的设计要求和现场实际与铝厂共同商定并严格执行精细化、标准化、数字化管理方案,4台试验槽和对比槽的主要生产运行工艺条件如表2所示。

表2 试验槽和对比槽正常生产稳定期工艺条件窗口

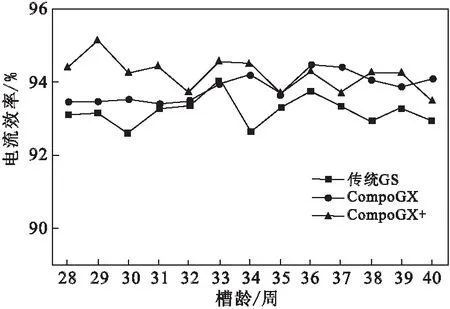

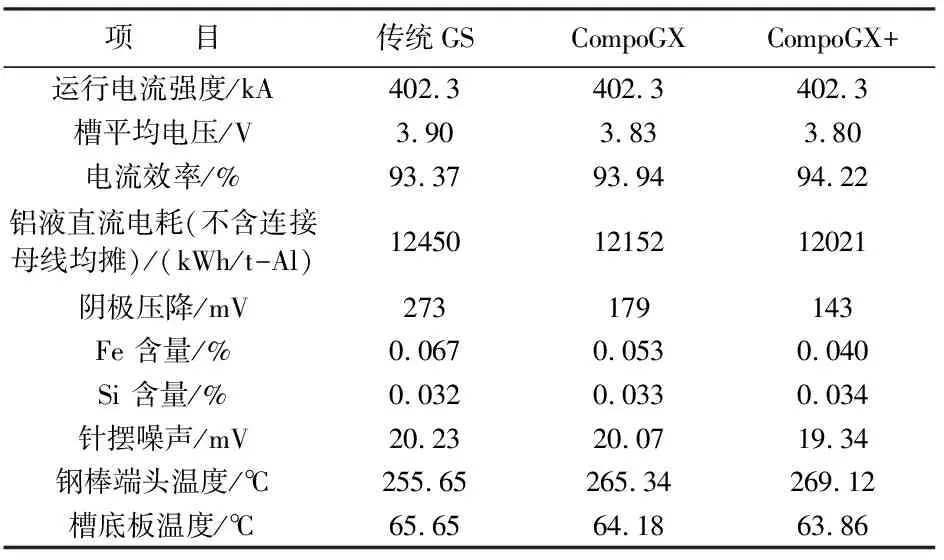

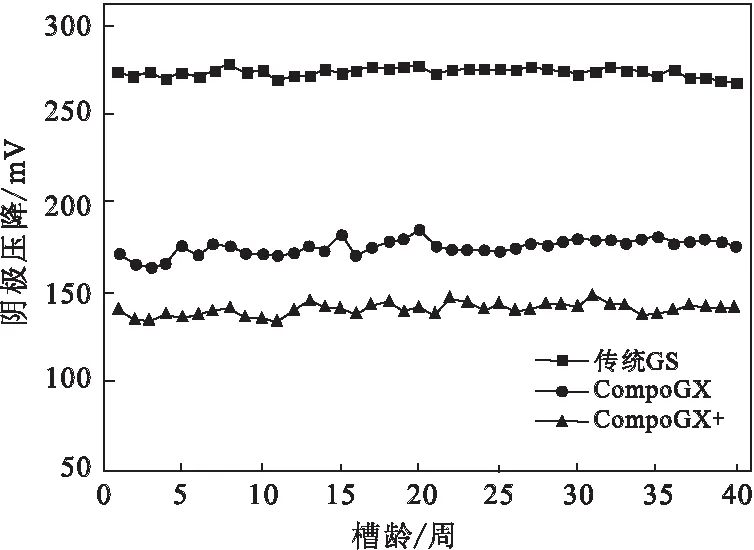

截止到目前,4台400 kA试验槽槽龄均超过280天,考察期(近3个月)内试验槽和对比槽主要工艺技术指标均值数据如表3所示,阴极压降和电流效率跟踪对比如图6~图7所示。

图7 考察期内试验槽和对比槽电流效率跟踪对比

表3 考察期(近3个月)内试验槽主要工艺技术指标均值

图6 启动后试验槽和对比槽阴极压降跟踪对比

采用CompoGX和CompoGX+技术试验槽配合该铝厂较为优质的原料氧化铝和炭素阳极,400 kA试验槽取得了良好的工艺技术指标。考察期内,同电解系列采用传统高石墨质扎糊阴极技术对比槽的平均阴极压降约为273 mV、平均电流效率93.37%、平均铝液直流电耗约为12,450 kWh/t-Al。而CompoGX和CompoGX+试验槽展现出了明显的节能优势,平均铝液直流电耗与传统对比槽相比分别降低298 kWh/t-Al和429 kWh/t-Al。

3 结 语

(1)通过采用石墨化阴极材质结合加铜钢棒,深挖阴极组结构设计和生铁浇铸工艺管控优化潜能、有针对性的升级配套内衬热平衡设计,可在铝液水平电流和阴极压降双重大幅降低的情况下,为电解槽在超低极距和超低电压下稳定运行、实现更长“健康寿命”创造条件。

(2)通过超低能耗条件下可维持长“健康寿命”的铝电解槽内衬热平衡优化设计,并选择与之相匹配的新型内衬材料,可以实现超低电压、超低极距下电解槽良好热平衡和稳定运行。

(3)深度节能低碳复合阴极技术在400 kA铝电解试验槽上取得了良好的工艺技术指标,表现出明显的节能优势。相比于传统GS电解槽,CompoGX和CompoGX+试验槽平均铝液直流电耗分别降低298 kWh/t-Al和429 kWh/t-Al。