铝电解槽排烟管网流量平衡数值模拟研究

谢照亮,袁永健,张海龙

(贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)

随着铝工业技术的发展,铝电解槽型逐步趋于大型化,电解车间的规模也随之越来越大,单个车间就会配置数百台电解槽,相应配置的烟气净化排烟管网也变得十分庞大。根据铝电解生产工艺的要求[1],每台电解槽排烟量基本相等,即排烟管网流量平衡时才能更好的保证电解槽(尤其远端电解槽)的集气效率,减少电解槽烟气外逸,同时改善车间工作环境。因此电解车间排烟管网设计是否合理,能否实现电解槽均匀排烟,会直接影响电解槽的集气效率。

对于如此庞大的电解槽排烟管网的流量平衡,传统方法通常是通过计算使排烟干管的管径沿着气流方向逐渐扩大,并在每台电解槽排烟支管上设置风量调节阀,调节支管阻力,使每台电解槽排烟量尽可能的接近设计值,实现均匀排烟,从而保证电解槽的集气效率。由于特殊过流断面的局部阻力系数无法得出确定值,通常采取近似值或者粗略的计算方法进行试算,因此计算结果很容易产生较大误差。且在现场调试后续阀门时,由于整个排烟管网阻力随之不断变化,导致前期调整的支管排烟量又偏离设计值,往往需要耗费大量的人力、物力进行多个周期不断的调整,才能基本实现电解槽均匀排烟。

计算流体动力学(Computational Fluid Dynamics, CFD)软件Fluent的出现,数值模拟方法逐渐发展为一种用于研究排烟管网内部烟气流动规律的重要手段。本文基于计算所得电解槽排烟干管、支管管径及蝶阀的开度计算值,通过CFD方法对排烟管网以及蝶阀内的流场进行试验研究,对计算结果进行验证及修正,从而更好的保证电解槽排烟管网流量平衡。

1 研究对象

以某铝厂420 kA电解槽排烟管网系统为研究对象。电解槽排烟管网布置如图1所示,单套烟气净化系统共净化90台电解槽排放的烟气,排烟管网共划分为8个区域。由于排烟管网对称布置,因此仅对其中一个区域电解槽对应的排烟管网建立模型进行数值模拟研究。

2 排烟管网水力计算

电解槽排烟管网水力计算主要是沿程阻力损失与局部阻力损失计算。

2.1 沿程阻力损失

从最远端电解槽排烟支管出口至烟气净化系统除尘器入口,经过上百米排烟管道热交换,烟气温度会逐渐降低。将电解烟气近似认为理想气体,根据理想气体状态方程,在排烟管网中,烟气随着温度的降低,体积减小,密度增加,但质量流量不变。沿程阻力按下式计算。

(1)

式中:△Pm——摩擦阻力,Pa;

l——烟管长度,m;

λ——摩擦阻力系数;

de——烟管当量直径,m;

ρ——气体密度,kg/m3;

V——烟气流速,m/s;

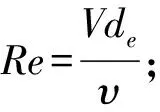

摩擦阻力系数λ按以下公式计算:

(2)

式中:K——烟管内壁的绝对粗糙度,m;

υ——运动黏度,m2/s。

2.2 局部阻力损失

铝电解槽排烟管网中涉及到的局部阻力部件主要是蝶阀(或孔板)和三通。排烟管道上的蝶阀是用来调节排烟支管阻力,保证各电解槽之间流量平衡的,一般为圆形蝶阀,其通用公式[2]:

ξ=0.2e0.1α

(3)

通常是根据局部阻力系数ξ来求解蝶阀的开启角度α,故将上述公式转化为反函数:

α=10ln(5ξ)

(4)

三通有合流三通和分流三通。电解槽排烟管网上的三通均为合流三通,故本文只列出合流三通局部阻力系数计算方法。决定合流三通阻力损失的主要因素是三通件的结构形状,旁通管与总管之间的夹角,直通管、分支管与总管的面积比和流量比。合流三通有30°、45°、90°三通以及60°对称分叉三通。

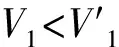

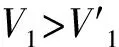

(5)

(6)

(7)

(8)

(9)

式中:L——空气流量,m3/h;

V——风管内气流速度,m3/s;

注脚1、2、3分别表示总管、直通管和旁支管。注脚21或31表示空气由直通管2或旁支管3流向总管1。ξ注脚中(1)为对应总管1动压的局部阻力系数,其他类推。

2.3 水力计算程序的应用

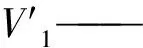

为了提高计算过程的高效性,同时有效地减轻设计人员的计算量,使其从繁琐的手工计算中解脱出来,极大的提高工作效率,应用VB语言开发了一种适用于多种新型电解槽排烟管网水力计算的程序[3]。通过输入工程相关基本信息,确定排烟管网的物理模型,再输入干管计算所需相关参数(图2左侧),点击计算即可得到排烟管网干管各段管径、流速和各支管蝶阀的开度(全开为0°),并能直观的显示在计算程序界面上,如图2右侧所示。由于蝶阀开度指示精确到0.5度,因此将计算结果修正为15°、21°、27°、27.5°、30.5°、33°、34.5°、36°、37°、37.5°、38.5°、39°。

图2 计算程序输出结果

3 排烟管网数值模拟试验

CFD方法是研究各种流体流动问题的数值分析方法,主要包括建立几何模型、划分计算网格、确定计算模型、定义边界条件、给定解控方程、求解离散方程和后处理等步骤[4~7]。

3.1 建立几何模型、划分计算网格

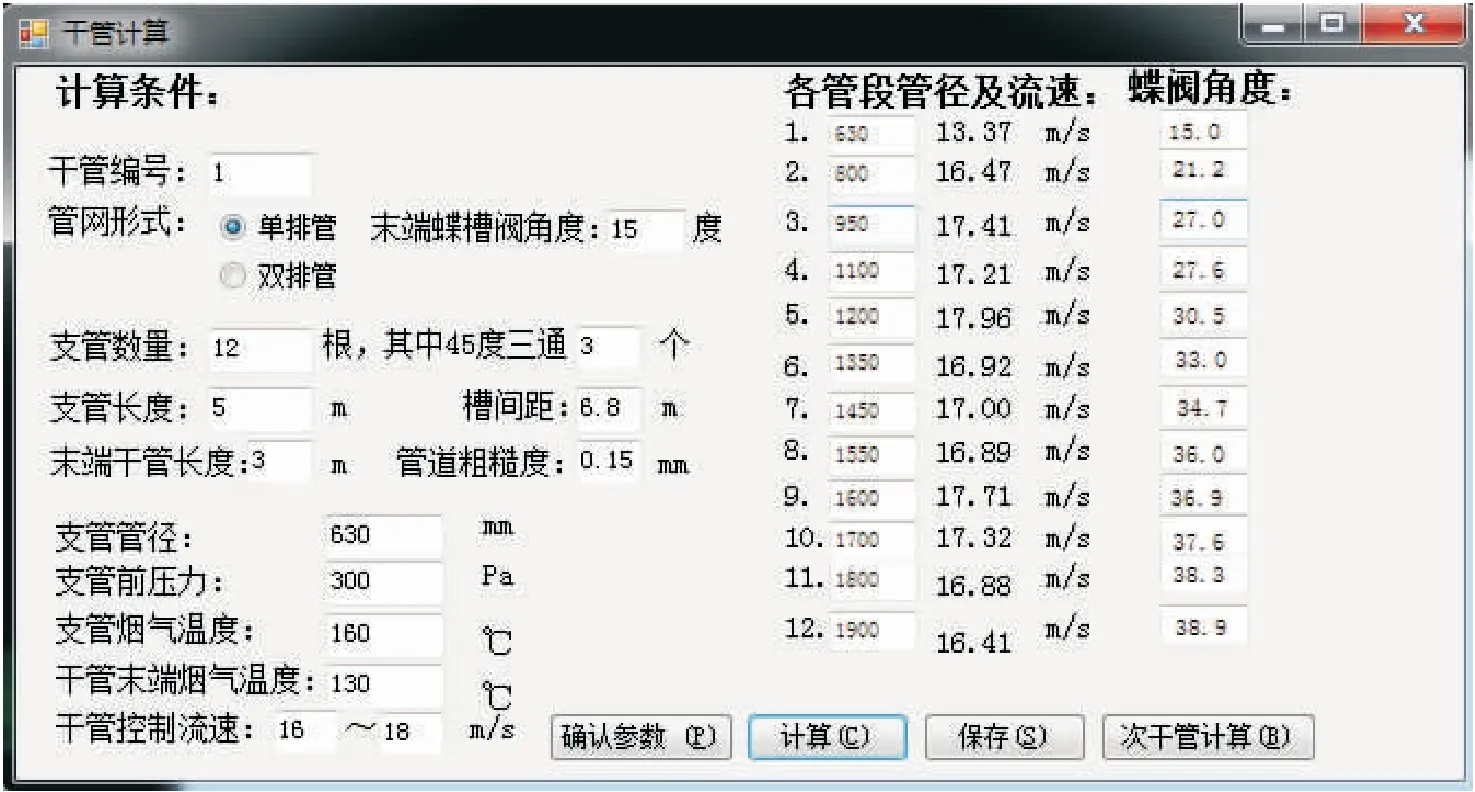

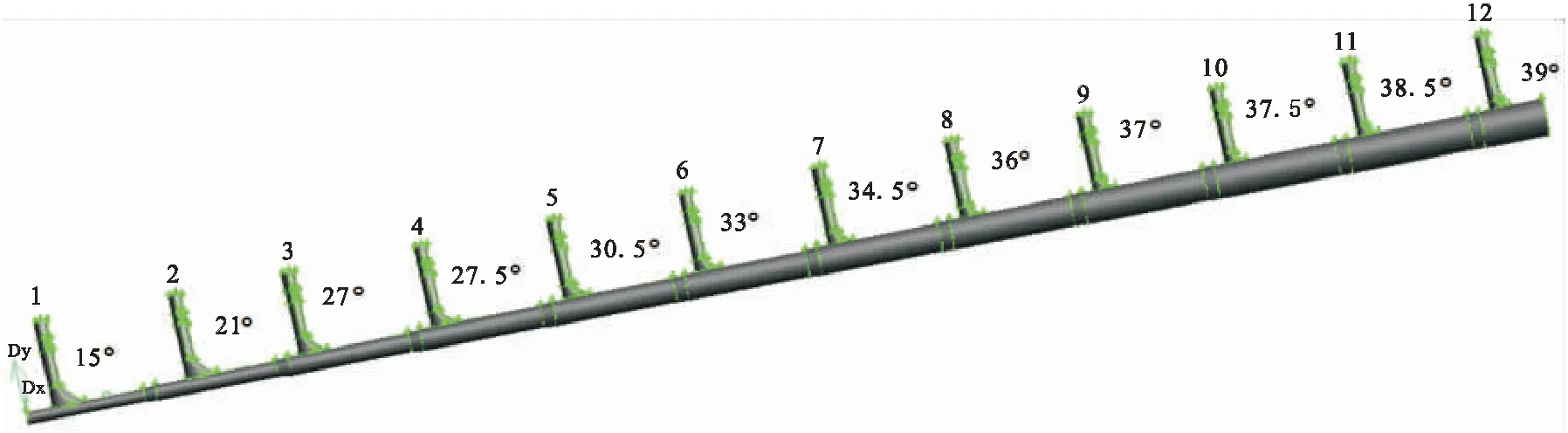

基于计算所得电解槽排烟干管、支管管径及蝶阀的开度,通过CFD前处理软件,对数值模拟三维几何模型与计算所得排烟管网按1∶1建模,几何模型如图3所示。数值模拟模型网格划分如图4所示。排烟管网干管及支管均采用结构网格,蝶阀采用非结构网格,并将蝶阀阀板周围的网格进行局部加密(见图5),以确保网格质量和求解精度。

图3 数值模拟三维几何模型(数值为支管编号、度数为蝶阀开度)

图4 数值模拟模型网格划分示意图

图5 蝶阀网格划分示意图

3.2 确定计算模型和边界条件

由于电解槽排烟管网内部流场比较复杂,确定计算模型需做如下假设:① 流体作定常流动,各项运动参数均与时间无关;② 流体为不可压缩流体。

计算时采用标准k-ε湍流方程,有限容积法离散控制方程,数值计算为SMPLE算法,对流项差分格式为二阶迎风格式,近壁面和阀板壁面处为壁面函数。

电解槽排烟口均采用压力进口边界,压力初始值为-300 Pa,湍流参数采用湍流强度和水力直径,其值分别为3.1%、0.63 m;排烟管网干管出口则采用压力出口边界,出口静压为-650 Pa,湍流强度为2.6%,水力直径为1.9 m。

4 数值模拟试验结果分析

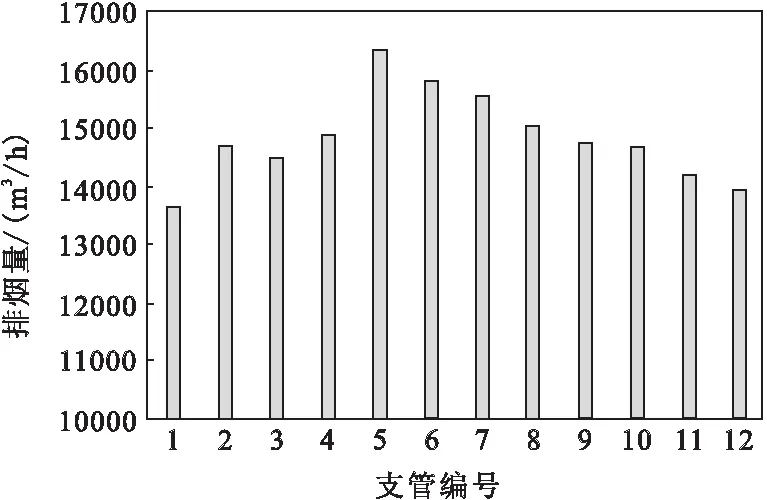

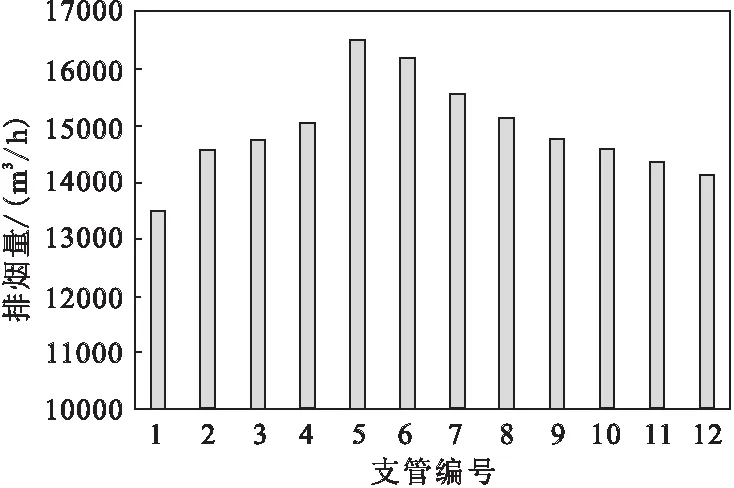

将前处理软件建立的几何模型输出为网格文件,导入求解软件Fluent进行数值分析,计算输出每台电解槽排烟量如图6所示,电解槽排烟量范围为13,661~16,353 m3/h,设计排烟量为15,000 m3/h,故流量偏差范围为-8.92%~9.02%。同时将计算程序所得结果应用于某铝厂420 kA电解槽排烟管网的调试,待其稳定运行后,采用崂应3012H型自动烟尘(气)测试仪对其电解槽排烟支管烟气量进行测量。经现场测试,测试结果如图7所示,电解槽排烟量范围为13,515~16,510 m3/h,流量偏差范围为-9.89%~10.07%,由图6~7可以看出,数值模拟烟气量与现场测试烟气量变化趋势基本一致,最远端的第1根以及近端的第11、12根支管排烟量偏低,而中间的第5、6、7根支管排烟量偏高,可见仅依靠计算并不能完全保证每台电解槽排烟量基本相等。

图6 数值模拟试验结果

图7 现场测试烟气量

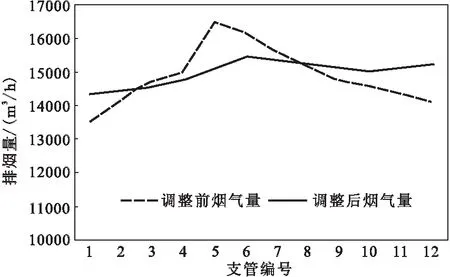

后续的数值模拟试验主要针对这六根支管蝶阀开度进行调节。经过反复多次的模拟试验,最终得出各支管蝶阀开度分别为13°、21°、27°、27.5°、32°、34°、35°、36°、37°、37.5°、39°、40°时,每台电解槽排烟量如图8所示,电解槽排烟量范围为14,693~15,366 m3/h,流量偏差范围为-2.04%~2.44%,电解槽之间烟气量偏差控制在±5%以内,认为每台电解槽排烟量基本相等[8]。

图8 优化调整前后现场测试烟气量对比

根据数值模拟试验所得优化结果对排烟管网蝶阀开度进行调整,并再次进行现场测量。优化调整前后现场测试烟气量对比如图8所示,电解槽排烟量范围为14,357~15,478 m3/h,流量偏差范围为-4.29%~3.19%,电解槽之间烟气量偏差仍然控制在±5%以内,验证了数值模拟结果的可信性。也说明通过数值模拟试验能对程序计算结果进行验证,并能快捷的通过调整模型,对程序计算结果进行优化,从而更好的保证电解槽排烟管网流量平衡。

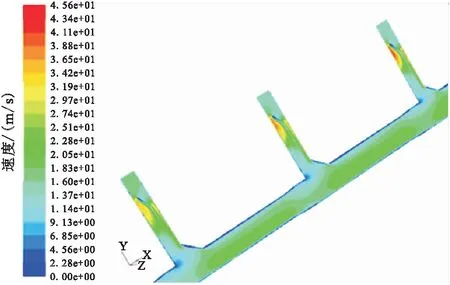

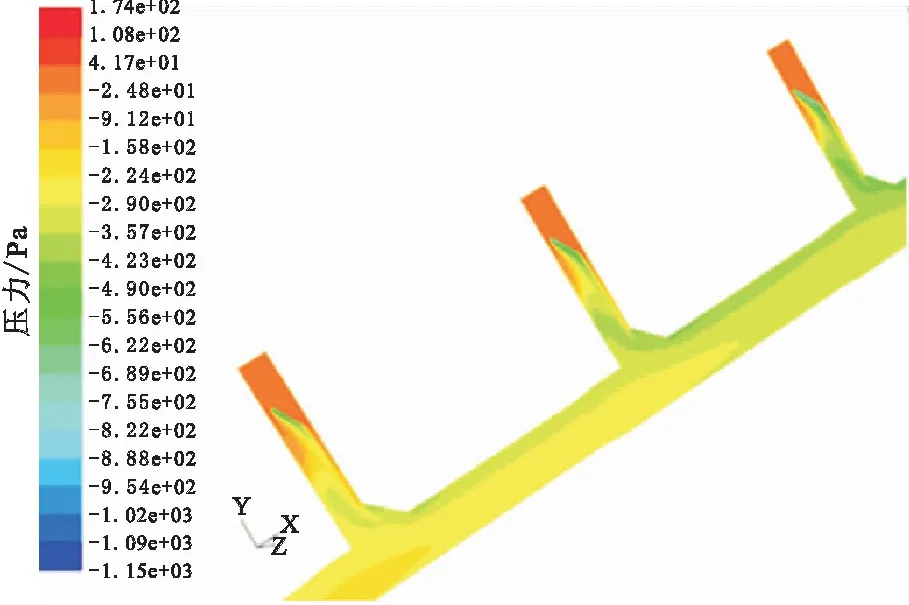

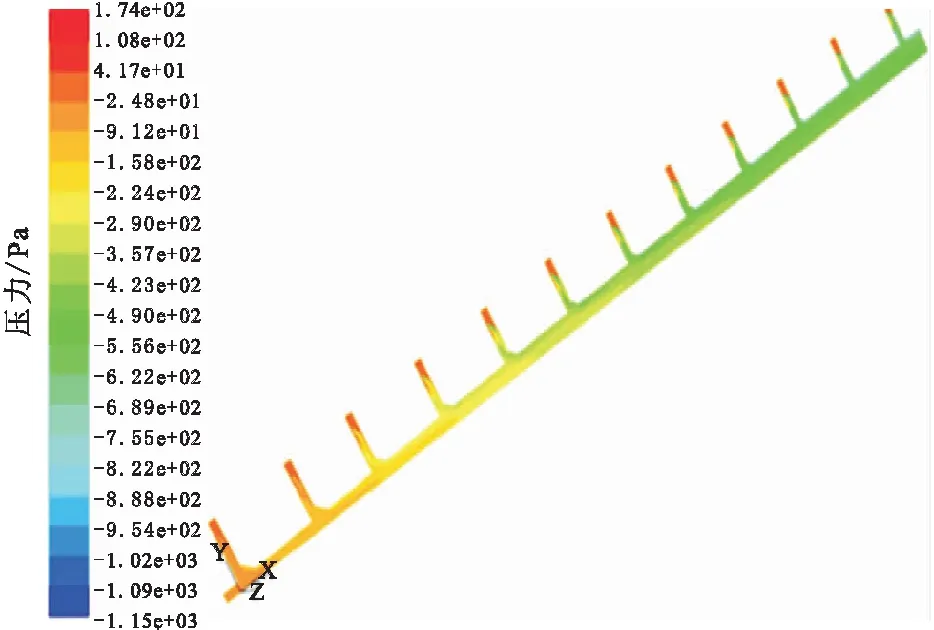

由图9~11可以看出,电解槽排烟支管烟气流经蝶阀后,会在阀板背面形成局部低压区,从阀板上方越过的气流部分折向下流,下方越过的气流部分折向上流,在阀板背面靠下部分形成漩涡;且通阀板两端的气流速度高达45 m/s,因此对蝶阀的耐磨性有着很高的要求。

图9 排烟管道内局部气流速度云图

图10 排烟管道内局部压力云图

5 结 语

(1)铝电解槽排烟管网的计算结果可以作为数值模拟试验的基础,通过数值模拟试验来对程序计算结果进行验证及修正,从而更好的保证电解槽排烟管网流量平衡。

(2)数值模拟试验可以对排烟管网按实际尺寸建模,更加快捷的进行模型试验,同时数值模拟后处理软件可以直观的显示各个支管排烟量和阻力,通过不断的调整模型,最终得出优化结果,大大减少了现场调试繁杂的工作量。

图11 排烟管网整体压力云图

(3)数值模拟方法不仅可以为新建铝电解槽排烟管网设计提供依据,也能对现有铝电解槽排烟管网改造进行数值模拟试验验证,使现有排烟管网流量分配更加平衡,从而保证更高的集气效率,改善车间工作环境。