汽轮机供热蝶阀控制方式安全性提升

赵宗鹏 张国政 李艳 陈光辉 胡玮 酒钢宏晟电热公司发电二分厂

一、2×350MW 汽轮机供热蝶阀控制系统运行状态

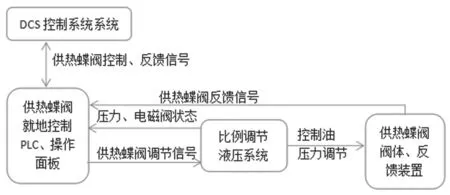

(一)供热蝶阀控制系统结构

酒钢宏晟电热公司发电二分厂2×350 MW 汽轮机供热蝶阀通过就地西门子PLC进行控制、调节,供热蝶阀自动调节PID 参数通过外置笔记本电脑进行在线调试、设置。供热蝶阀就地控制柜配置蝶阀操作面板,就地操作面板通过RS485 数据线与蝶阀PLC 通讯,远程DCS 控制系统直接通过输入、输出信号线与PLC 进行通讯。因此,不仅可以就地、同时也可远程对供热蝶阀进行监视、操作。

(二)供热蝶阀控制方式信号控制原理

酒钢宏晟电热公司发电二分厂2×350 MW 汽轮机供热蝶阀采用液压关,弹簧快开型式(开启时间<10S,关闭时间<0.5S),供热蝶阀的安全油与主汽阀、主汽调节阀及中压联合汽阀的安全油相连。供热蝶阀油系统的比例调节阀接收DCS 输出的4-20mA信号,实现对供热蝶阀开度控制、调节。供热蝶阀位置反馈装置定位器与供热蝶阀阀体反馈杆联接,阀门开关时带动反馈杆转动,驱动调阀反馈装置定位器转动,输出4-20mA 电流信号,显示为阀门位置开度。

(三)供热蝶阀控制特点

酒钢宏晟电热公司发电二分厂2×350 MW 汽轮机供热蝶阀不仅可以通过远程DCS 操作员站CRT 画面对蝶阀进行监视、操作,同时可直接通过就地控制操作面板对蝶阀进行操作、设定、试验。

供热蝶阀控制系统优点:

(1)就地可直接对阀门进行操作、参数设置,蝶阀调试,阀门故障处理过程中可直观对阀门状态进行监控、控制;

(2)当供热蝶阀发生波动、失控时,就地对供热蝶阀故障处理过程中,通过供热蝶阀控制油压力、阀门机械开度状态及比例放大板信号,直接确定系统故障设备,便于及时更换。

供热蝶阀控制系统安全隐患:

(1)供热蝶阀就地操作面板故障时,无法就地对阀门进行调节、监视;

(2)供热蝶阀就地西门子PLC 通讯故障时,无法对供热蝶阀自动调节线性进行修正、调节;

(3)供热蝶阀就地监控、调节、反馈设备控制环节较多,当就地PLC、比例放大板、比例调节阀、阀位反馈装置任一设备出现故障时,供热蝶阀将失控,造成机组负荷、热网负荷波动;

(4)供热蝶阀位置反馈装置运行环境温度高、振动大,运行状态不稳定,频繁造成供热蝶阀失控。

二、2×350MW 汽轮机供热蝶阀出现的隐患

酒钢宏晟电热公司发电二分厂两台2×350MW 新#6 机组2013 年投产至今,机组供热期间由于供热蝶阀就地设备故障,多次引起机组负荷波动、供热负荷波动,严重影响机组及供热系统安全稳定运行,主要由于以下设备故障引起:

(1)供热蝶阀反馈装置反馈电位器故障,导致供热蝶阀反馈波动、偏差大,供热蝶阀就地PLC 系统自动对阀门偏差进行调节,引起PLC 输出指令信号波动,从而引起比例调节阀输入信号波动,造成供热蝶阀控制油压力波动,频繁对供热蝶阀进行调节,最终导致机组、供热负荷波动。

(2)供热蝶阀比例调节阀故障,造成供热蝶阀控制油压力无法正常调节,阀门开度无法有效控制,无法对供热负荷按计划进行调节。

(3)供热蝶阀就地控制面板故障,机组供热期间若发生远程监控离线时,供热蝶阀将发生失控现象,影响机组及机组供热安全稳定运行。

三、2×350MW 汽轮机供热蝶阀控制方式安全性提升目标

(一)2×300MW 汽轮机供热蝶阀供热控制方式的特点

针对酒钢宏晟电热公司发电二分厂2×350MW 汽轮机供热蝶阀控制控制系统频繁发生设备故障,为机组供热期间带来安全隐患,有必要对供热蝶阀控制方式安全性进行提升改造,以确保机组供热系统安全稳定运行。

成功经验:酒钢宏晟电热公司发电二分厂2×300MW 汽轮机供热蝶阀原控制方式为就地、控制DCS 通过就地PLC 控制,由于就地控制设备中间环节、控制设备较多,频繁发生设备故障,将供热蝶阀控制方式优化改造为DCS、伺服阀、线性位移变送器控制方式后,2×300MW 汽轮机组供热期间未发生供热系统设备事故,极大的提高了机组供热安全稳定性。

(二)供热蝶阀就地设备改造

(1)移除供热蝶阀就地控制柜及设备(西门子PLC、操作面板、比例放大板等),实现DCS 控制系统对供热蝶阀进行控制、调节;

(2)将供热蝶阀角行程机械反馈方式改造为直行程位置反馈方式,更型为性能调节稳定的线性位移变送器对阀门开度进行调节、反馈;

(3)优化供热蝶阀控制油压力控制比例调节阀(4-20mA 信号控制),为调节稳定可靠的伺服阀实现对供热蝶阀控制油压进行控制(直流电压信号控制)。

(三)供热蝶阀控制方式改造后逻辑修改

(1)更型供热蝶阀输入、输出信号控制方式(直流4-20mA 信号)为阀位卡(Valve Positioner)控制方式(直流电压信号),重新配置阀位卡(Valve Positioner)软件参数,实现对供热蝶阀的 实时闭环PI 控制、调节。

(2)配置供热蝶阀在线校验操作功能操作功能块,保持供热蝶阀校验方式与汽轮机供汽调阀校验方式一致,满足供热蝶阀全行程校验。

(3)编写DCS 控制系统逻辑调节控制逻辑,依据机组运行工况设定供热蝶阀投入、切除条件,完善供热蝶阀保护条件,实现自动对供热蝶阀切除。

四、2×350MW 汽轮机供热蝶阀控制方式安全性提升原理图

(一)供热蝶阀控制方式安全性提升前控制原理图(见图1)

图1

(二)供热蝶阀控制方式安全性提升后控制原理图(见图2)

图2