复合电沉积陶瓷颗粒增强金属基复合涂层研究进展

张帮彦,董家键,郑世杰,吴洪斌,尹蔚蔚,田礼熙,王帅星,刘光明

(南昌航空大学材料科学与工程学院,江西省金属材料微结构调控重点实验室(南昌航空大学),江西 南昌 330063)

金属基复合材料(Metal Matrix Composites)是以金属及其或合金材料为基质体,以分布于基质中的一种或几种多种金属或非金属颗粒为增强相,采用一定技术制备而成形成的一类复合材料[1]。陶瓷颗粒增强金属基复合材料,由于具有优异性能的第二相陶瓷增强相的加入,其强度、硬度、耐磨、耐热等性能得到了大幅提高[2-3]。因此在结构件表面制备陶瓷颗粒增强金属基复合涂层将大幅提高结构件使用性能和服役寿命。

目前主要采用热喷涂、激光熔覆等技术制备陶瓷颗粒增强金属基复合涂层。热喷涂复合涂层致密性较差、材料利用率低,而激光熔覆制备复合涂层难以有效控制陶瓷颗粒均匀分布于金属基质中,且这两种方法均难以在形状复杂结构件表面制备厚度均匀的涂层,因此其应用受到限制[4]。复合电沉积技术是利用电沉积将一种或多种不溶性颗粒(如陶瓷等)镶嵌在金属或合金涂层中,从而形成金属基复合涂层的一种沉积技术[5]。复合电沉积技术成本较低、操作简单、材料利用率高、涂层致密度高、易于制备复杂结构件表面涂层等优点,成为制备陶瓷颗粒增强金属基复合涂层有效手段[5-6]。因此,为了全面分析、深入理解和进一步发展复合电沉积陶瓷颗粒增强金属基复合涂层,对相关研究报道进行系统综述具有重要意义[7]。

本文结合前人研究,总结了复合电沉积陶瓷颗粒增强金属基复合涂层实现方法及复合涂层制备技术对其组织结构和性能的影响规律,重点综述了耐磨、耐蚀和抗高温氧化复合涂层相关研究进展,为深入理解和发展高性能复合电沉积陶瓷颗粒增强金属基复合涂层提供帮助。

1 复合电沉积简介

1.1 复合电沉积概述

复合电沉积是指采用电化学镀覆技术将一种或多种固体颗粒与基质金属共沉积形成复合涂层的技术[5,8]。复合涂层最早被 20 世纪 30 年代苏联人发现,他们在在镀铁时发现镀层中有碳颗粒的存在[9],杂质的引入引起了科研工作者的兴趣。

在复合电沉积的研究初期,基质金属主要为单一元素金属(如:Ni、Fe、Co、Cu等),增强相颗粒为陶瓷颗粒。随着研究的不断深入以及对涂层性能要求的不断提高,基质金属除了Ni、Fe等单金属外,还逐步使用了Ni-Cr、Cu-Zn 等多元合金。共沉积的颗粒的种类除陶瓷(如Al2O3、SiO2、CeO2、钻石等)外,还有金属粉末以及MoS2、PTFE 等润滑颗粒也得到了广泛的应用[10-11]。

1.2 复合电沉积机理

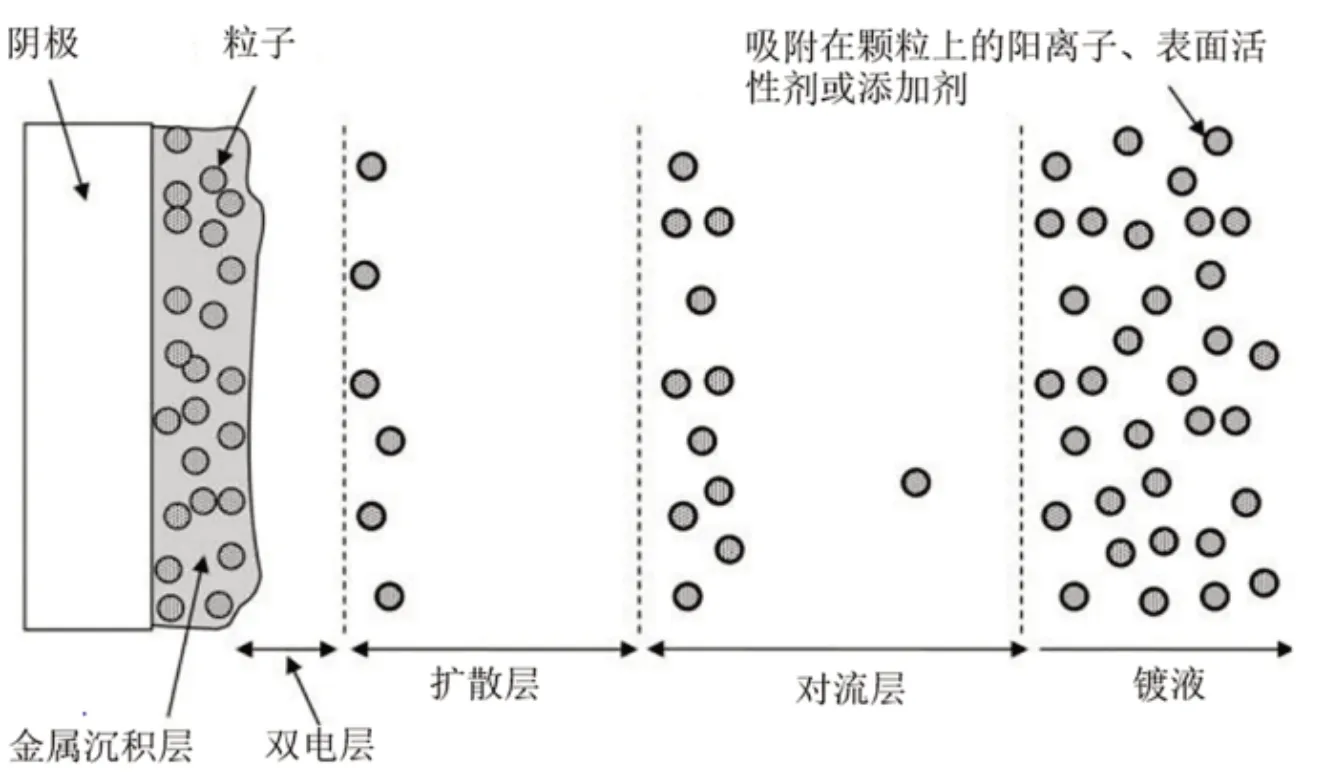

关于复合电沉积的研究大多集中在工艺优化和材料改性等方面,对其相关机理的研究相对较少,主要原因是影响复合电沉积的因素太多且复杂,难以用简单的数学模型来描述沉积过程中影响因素之间的关系。目前主要有三种复合电沉积理论,分别是吸附理论、力学机理和电化学机理[8]。

1.2.1 吸附机理

该机理认为增强颗粒与阴极之间的范德华力是影响复合电沉积的关键因素,颗粒镶嵌在涂层之中的前提是颗粒被吸附于阴极表面。溶液中的颗粒被吸附后就会被沉积的金属基质掩埋,形成复合涂层。

1.2.2 力学机理

力学机理认为复合电沉积过程中增强颗粒的沉积只是力学作用的结果,溶液中的颗粒接触到阴极表面时,在外力作用下停留于此,被逐渐沉积的金属基质俘获而形成复合涂层。因此该机理认为颗粒沉积在阴极的主要影响因素是搅拌强度和电极表面上沉积颗粒的停留时间以及数量等因素。

1.2.3 电化学机理

电化学机理则认为复合电沉积的关键在于溶液中增强颗粒表面电荷和电极与溶液界面间电场强度,其对复合电沉积过程中溶液中颗粒电泳迁移速率和颗粒—金属键产生重要影响,从而决定复合涂层沉积过程。

2 复合电沉积分类

根据颗粒沉积方式的不同,复合电沉积一般可分为复合共沉积和复合非共沉积。共沉积包括复合电镀、脉冲复合镀、复合静电喷镀等;非共沉积包括电泳—电沉积、埋沙—电沉积等。下面主要介绍运用最多的复合电镀和电泳—电沉积。

2.1 复合电镀

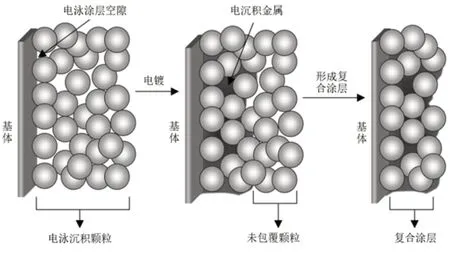

复合电镀技术是将一种或多种不溶性增强颗粒(如:陶瓷等)悬浮在溶液中,在电场作用下颗粒与基质金属共沉积形成复合涂层的一种复合涂层制备技术(如图1 所示)。复合电镀过程中,在电镀液中除了添加固体颗粒外,一般还需要适当添加颗粒共沉积促进剂和分散剂等物质来实现增强颗粒和基质金属的共沉积的目的。在复合电镀时影响镀层中颗粒含量及分布的因素有很多,如:工艺参数(电流密度、搅拌方式、pH值、温度等)、颗粒浓度、表面活性剂类型等[12-13]。然而在实际使用中,复合电镀也存在局限,如:颗粒的沉积量一般偏低(通常颗粒复合量<30%Ⅴol.)[10]。此外,有关复合电镀机理研究也较为匮乏,限制了该工艺的发展。

图1 复合电镀沉积颗粒增强金属基复合涂层过程示意图[13]Fig.1 Schematic diagram of the process of composite plating deposition particles reinforced metal matrix composite coating[13]

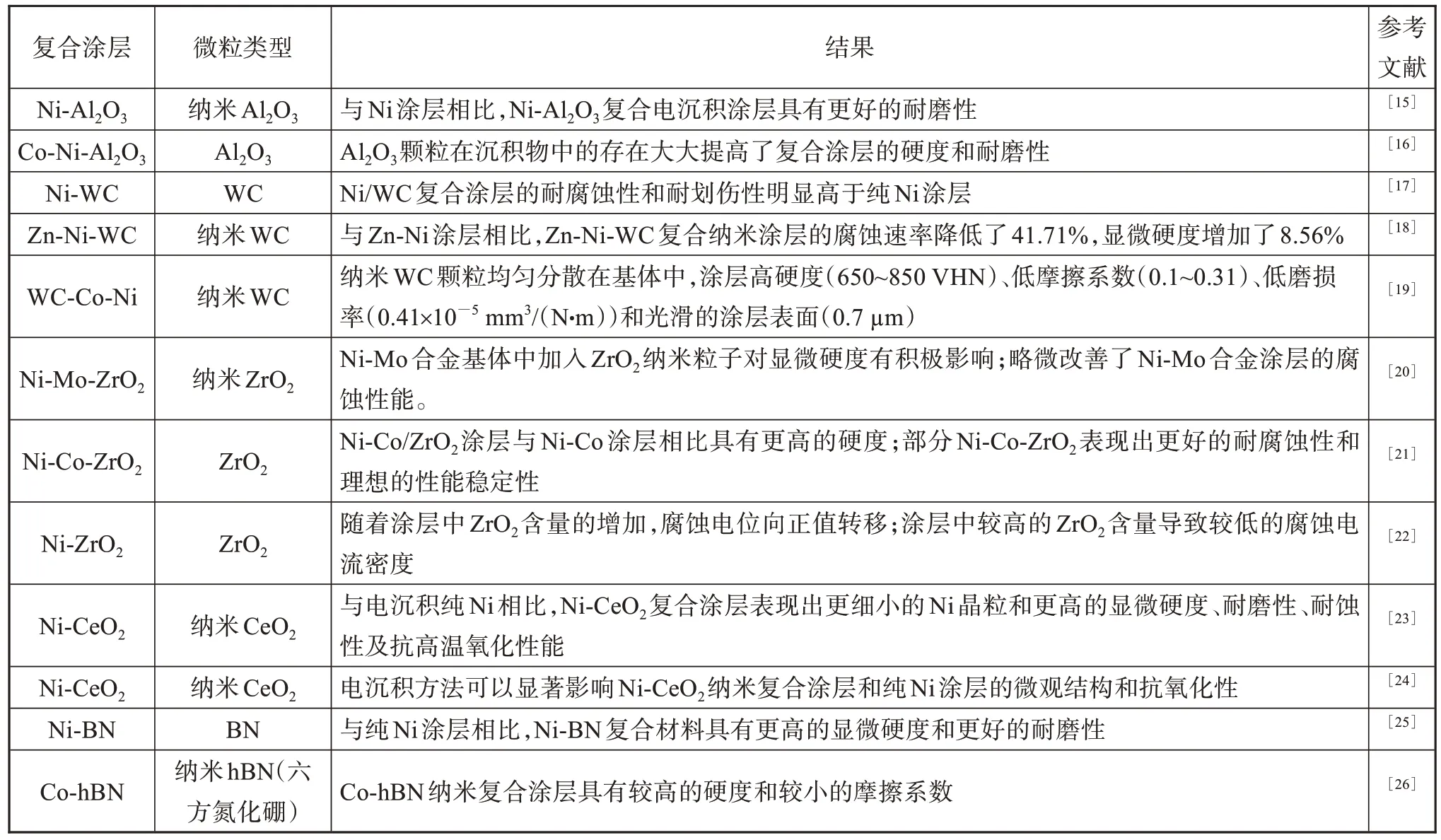

虽然复合电镀技术有不足之处,但因其设备相对简单、能耗少、操作简便、易于控制等优点,可以实现上述复合涂层的制备。在过去的几十年中,成功共沉积了微米甚至是纳米陶瓷颗粒,如以Ni、Cu、Co或 Cr 等作连续金属相,以硬氧化物(Al2O3、TiO2和SiO2)、碳化物(WC、B4C 和 SiC)、金刚石或聚合物(PTE 和PTFE)作为分散相的复合涂层[13-14]。表1 列举了近年部分科研工作者运用复合电镀所制备的复合涂层情况[15-26]。

表1 复合电镀制备陶瓷颗粒增强金属基复合涂层部分实例Tab.1 Some examples of ceramic particle reinforced metal matrix composite coatings prepared by composite electroplating

2.2 电泳—电沉积

电泳—电沉积两步法制备复合涂层是由Shrestha 等[27]最先提出的(图2)。具体方法是先采用电泳工艺在基体表面沉积均匀、致密的陶瓷颗粒(如Al2O3、ZrO2等),然后将电泳后的基体放入电镀镍液中进行金属的电沉积,利用沉积金属来填充结合较弱的陶瓷颗粒间隙,获得结合良好的复合涂层。电泳—电沉积工艺制备的复合涂层与基底结合更紧密,具有比相应的电沉积金属涂层更高的力学性能、耐摩擦性、耐腐蚀性等。相较于共沉积工艺,该方法可以极大地提高复合涂层中颗粒的含量,使复合涂层组织结构和相关性能有较大调整空间。

图2 电泳—电沉积复合涂层原理图[27]Fig.2 Schematic diagram of electrophoretic-electrochemical deposition[27]

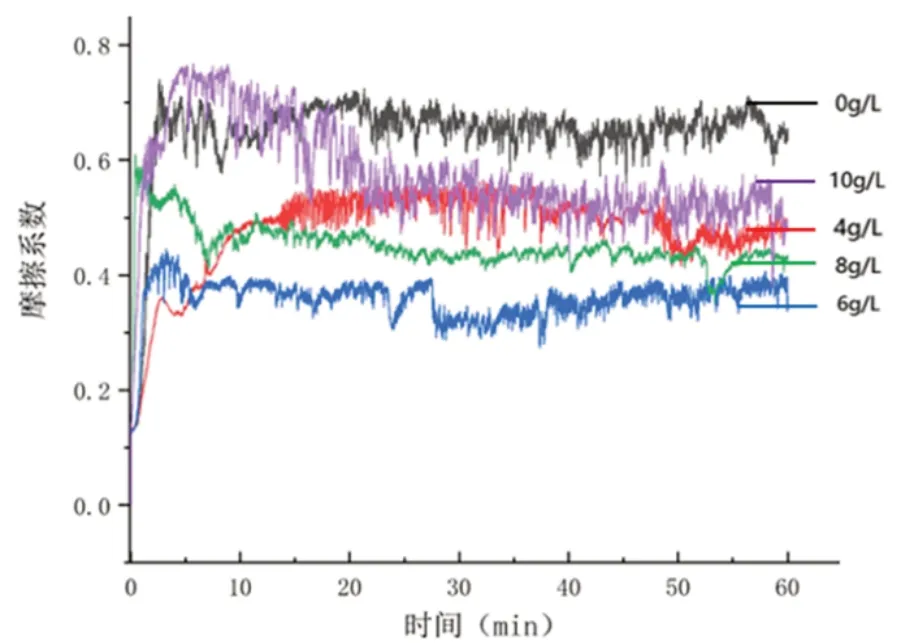

目前多采用Ni 作为基质金属制备电泳—电沉积复合涂层[28]。田海燕[29]采用电泳—电沉积工艺制备出了Ni-纳米Al2O3复合涂层(Al2O3含量较高,其体积百分比最高可达55.6%),该涂层组织致密、表面平滑、耐磨性能良好。赵运伟等[30]通过电泳—电沉积两步法在铜基体表面获得了金刚石颗粒含量为48%(质量分数)且分布均匀的Ni-金刚石复合涂层。与纯Ni镀层进行对比磨损实验,结果表明,虽然Ni-金刚石复合涂层磨损时间是纯Ni层的10倍,但复合涂层的磨痕更浅、磨损量更小;另外,在相同磨损时间的情况下,复合涂层的对磨磨球的磨损体积约为纯Ni层的17倍。另外,近期有报道采用其他金属作为基质金属的复合涂层[31]。殷凯华[32]运用电泳—电沉积成功制备了Cr-Si3N4复合涂层,并着重研究了电泳液中Si3N4颗粒浓度对涂层的摩擦磨损性能影响,结果表明,在干摩擦条件下,Si3N4颗粒浓度为6g/L 的复合镀层的摩擦磨损性能最好,摩擦系数最低为0.36,磨损率接近0(图3)。

图3 电泳液中Si3N4颗粒浓度对Cr-Si3N4复合涂层摩擦系数曲线的影响[32]Fig.3 Effect of Si3N4 particle concentration in solution on friction coefficient curve of Cr-Si3N4 composite coatings[32]

由以上分析可知,电泳—电沉积制备复合涂层具有明显优势:(1)能够显著提高复合涂层中复合固体颗粒的含量,使得增强颗粒能够充分发挥其特有性能;(2)电泳沉积在常温下即可操作,过程简单易控制,外在因素(如温度等)对其带来的负面影响小;(3)增强颗粒的利用率较高,可显著节约原料,降低成本。

3 几种复合电沉积陶瓷颗粒增强金属基复合涂层

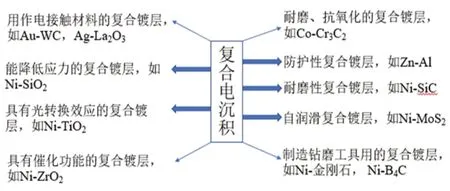

复合电沉积复合涂层具有广泛的应用[33],如用于耐磨和切割的Ni-SiC或Co-WC复合涂层,用于制备自润滑/耐磨的Ni-PTFE 复合涂层、Ni-MoS2复合涂层或Ni-WS2复合涂层,以及用于电接触材料的Au-WC 复合涂层、Ag-La2O3复合涂层等,如图 4 所示。以下将主要针对耐磨、耐蚀以及抗高温氧化复合涂层进行综述。

图4 复合电沉积复合涂层常见应用Fig.4 Common applications of composite electrodeposition composite coating

3.1 耐磨复合涂层

复合电沉积的陶瓷增强相(如Al2O3、ZrO2、TiC、SiC、BN、Si3N4、WC、B4C、ZrB2、金刚石等陶瓷颗粒)都具有高强度、高硬度等特点,将其均匀沉积在复合涂层中,不仅可以起到弥散强化作用,阻碍位错运动,抵抗塑性变形;而且能够细化基质金属的晶粒,提升涂层的硬度[15-17]。在一定范围内,随着陶瓷颗粒强度和硬度的增加,复合涂层耐磨性能提高;另外,粒径较小陶瓷颗粒弥散强化和细化晶粒效果更加明显,涂层耐磨性能更加优异。因此,以这些陶瓷颗粒为增强相的复合涂层具有优异的耐磨性能,得到广泛关注。

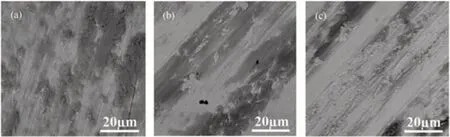

Ni-SiC 复合涂层相关研究被大量报道[34-35],主要是由于SiC 颗粒具有较高的硬度和杨氏模量、优异的耐磨性与抗高温氧化性和低成本等优点。该类涂层已被成功应用于保护气缸、内燃机和铸模内部部件等的磨损防护[35]。Hou 等[36]通过改变镀液中SiC 和表面活性剂的含量制备出了不同SiC 含量的Ni-SiC 复合涂层。涂层的摩擦和磨损试验结果表明,随着复合涂层中SiC 含量的增加,涂层摩擦划痕逐渐变浅,耐磨性能明显提高(图5)。Dehgahi 等[37]通过在Ni 基质中掺入Al2O3-SiC 颗粒制备出Ni-Al2O3-SiC 复合涂层,对其耐磨性能进行测试,结果表明,随着Al2O3-SiC 颗粒掺杂量的增加,划痕磨损轨迹的宽度和深度逐渐减小(图6),即复合涂层耐磨性逐渐提高。

图5 SiC 颗粒含量对Ni-SiC 复合涂层磨损表面形貌影响(a)0 vol.% SiC;(b)2 vol.% SiC;(c)5.2 vol.% SiC;(d)9.8 vol.%SiC[36]Fig.5 Effect of SiC particle content on wear surface morphology of Ni SiC composite coating(a)0 vol.%SiC;(b)2 vol.% SiC;(c)5.2 vol.% SiC;(d)9.8 vol.%SiC[36]

图6 Al2O3-SiC 颗粒浓度对Ni-Al2O3-SiC 复合涂层磨损表面形貌影响(a)0 g/L(纯Ni);(b)10 g/L;(c)20 g/L[37]Fig.6 Effect of Al2O3-SiC particle concentration on wear surface morphology of Ni-Al2O3-SiC composite coatings(a)0 g/L(Ni);(b)10 g/L;(c)20 g/L[37]

Juneghani 等[38]通过复合电沉积制备了具有不同含量SiC 纳米颗粒的Cr-SiC 复合涂层,测试结果表明,与纯Cr 涂层相比,Cr-20 g/L SiC 复合涂层硬度增加了近20%(图7)。近期有研究学者从环保的三价铬溶液中制备了不同含量Al2O3颗粒的Cr-Al2O3纳米复合涂层[39],结果发现 Cr-Al2O3纳米复合涂层中Al2O3颗粒的重量百分比在一定范围内与Cr-Al2O3纳米复合涂层的硬度和耐磨性呈正比。

图7 Cr-SiC复合涂层的显微硬度与镀液SiC含量的关系[38]Fig.7 Relationship between microhardness of Cr-SiC composite coatings and SiC content in plating solution[38]

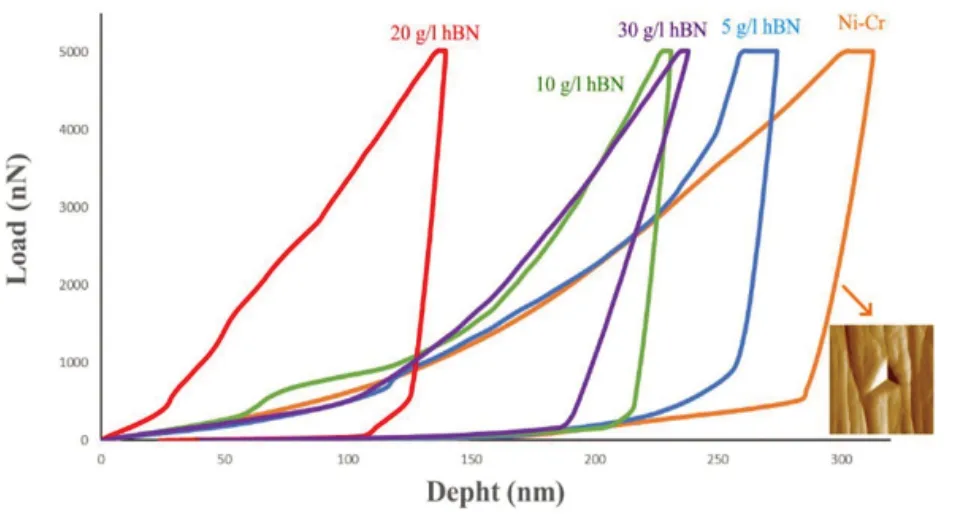

Demir等[40]采用复合电沉积在AISI1040低碳钢表面沉积了不同hBN 含量的Ni-Cr-hBN 复合涂层。hBN 的添加显著改善了涂层的形貌、机械性能、硬度和耐磨性。图8为该复合涂层的纳米压痕载荷—深度曲线。

图8 Ni-Cr 和Ni-Cr/hBN 纳米复合涂层的纳米压痕载荷—深度曲线[40]Fig.8 Nanoindentation load depth curves of Ni-Cr and Ni-Cr/hBN nanocomposite coatings[40]

3.2 耐蚀复合涂层

在材料中添加适当的颗粒可以显著增强涂层的耐腐蚀性能[41-42],如Al2O3、CeO2、ZrO2、SiC等。与基质金属涂层相比,增强颗粒的加入,一方面减少了腐蚀介质与涂层中金属基质的接触,降低基质消耗速率;另一方面促使涂层基质晶粒细化,有助于涂层表面钝化膜的形成,增强耐蚀性。但陶瓷颗粒的复合量和粒径应控制在一定范围内,过大的陶瓷颗粒复合量和粒径会增加涂层中出现孔隙等缺陷的概率,涂层的耐蚀性反而会因此降低。

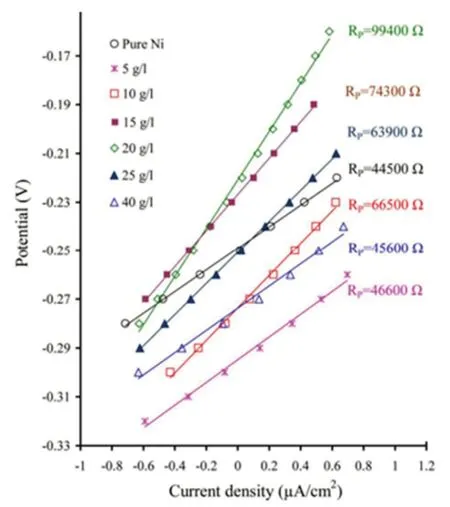

Bogdan 等[43]将 Al2O3颗粒添加到 Watt 电镀溶液中制备了Ni-Al2O3复合镀层,结果显示Al2O3的加入对涂层的耐蚀性起着积极作用。腐蚀实验结果表明,Ni-Al2O3复合镀层的耐蚀性能明显优于纯Ni 镀层,且复合涂层的腐蚀速率随着涂层中Al2O3颗粒含量的增加而降低。Dehgahi等[44]采用一定含量Al2O3和SiC 纳米颗粒的瓦特镀镍液在钢表面制备了Ni-Al2O3-SiC 纳米复合涂层。结果表明,当电解液中纳米颗粒的浓度为20 g/L时,涂层的耐腐蚀性能最优,腐蚀速率远低于纯Ni涂层(图9)。

图9 纯Ni 层和Ni-Al2O3-SiC 纳米复合涂层在3.5 wt.%Na-Cl溶液中的线性极化曲线[44]Fig.9 Linear polarization curves of pure nickel and Ni-Al2O3-SiC nanocomposite coating in 3.5 wt.% NaCl solution[44]

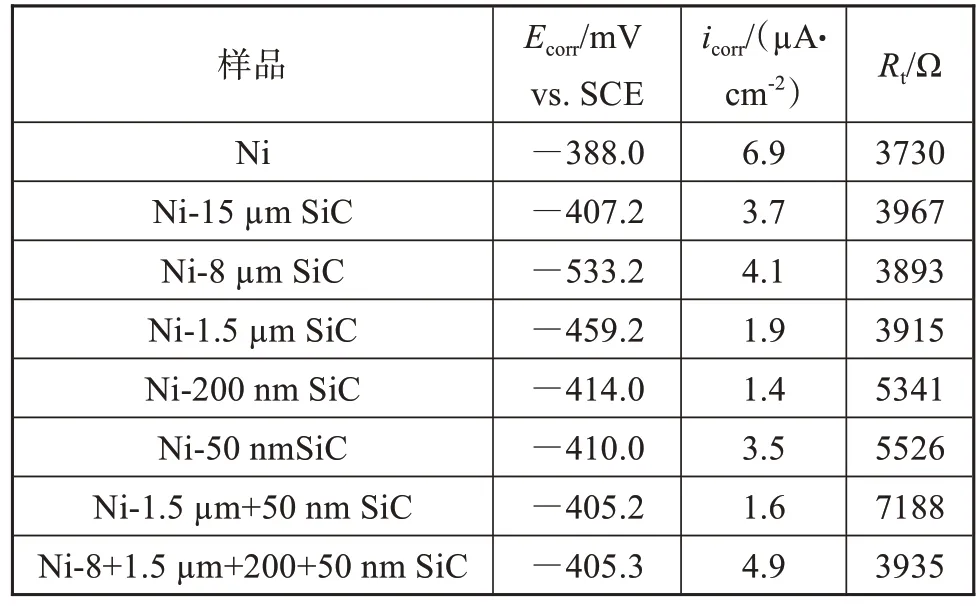

虽然大颗粒的掺入可以大大提高涂层的机械性能(如耐磨、硬度等性能),但复合涂层中也会产生大量的间隙、空隙或其他缺陷,削弱其耐腐蚀性能,尤其是耐局部腐蚀性能。Zhang 等[45]发现掺入微米尺度(如8和1.5µm)的SiC颗粒虽然可以显著提高Ni-SiC 复合涂层的显微硬度,但该复合涂层的耐腐蚀性能有所降低(表2)。相比之下,纳米尺度(50 nm)SiC 颗粒与微米(1.5µm)颗粒的组合掺入能够促进复合涂层的致密性,有利于提高复合涂层长期耐腐蚀性能,且其显微硬度仍保持较高值范围。Jin等[46]也发现SiC 粒径极大地影响了Ni-SiC 复合材料的腐蚀过程中质量损失速率。

表2 不同样品涂层在0.5 mol/L NaCl 溶液中的腐蚀电位Ecorr、腐蚀电流密度 icorr和电荷转移电阻 Rt[45]Tab.2 Corrosion potential Ecorr,corrosion current density icorr and charge transfer resistance Rt of different composite coatings in 0.5 mol/L NaCl solution[45]

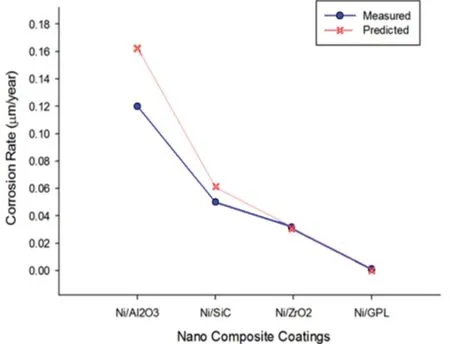

Mian 等[47]为分析掺杂固体颗粒粒径和复合涂层机械参数等对纳米复合涂层电化学反应的影响,采用复合电沉积以Al2O3、SiC、ZrO2和石墨烯(GPL)等纳米颗粒为增强相制备出Ni基复合涂层,结果表明,随着颗粒尺寸的增加,复合涂层的表面应力、表面孔隙率和渗透性提高,涂层的腐蚀速率逐渐增大,且增强相颗粒种类对复合涂层耐蚀性有显著影响(图10)。

图10 预测和实测的复合涂层(Ni-Al2O3、Ni-SiC、Ni-ZrO2、Ni-GPL)的腐蚀速率[47]Fig.10 Predicted and measured corrosion rate of composite coatings(Ni-Al2O3,Ni-SiC,Ni-ZrO2 and Ni-GPL)[47]

3.3 抗高温氧化复合涂层

适当的陶瓷颗粒增强相还能提升复合涂层的抗高温氧化性能[48-49]。这是由于共沉积的陶瓷颗粒在涂层中充当扩散屏障,抑制了氧和金属阳离子的扩散,从而降低了复合涂层表面氧化膜的生长速度,提高涂层的抗氧化性能。此外如Ce,Y,La 和Hf 等稀土元素及其氧化物陶瓷由于“反应元素效应(REE)”[50],有效抑制基质金属中元素的扩散,因此稀土氧化物陶瓷颗粒作为增强相可以大幅提高复合涂层抗高温氧化性能。

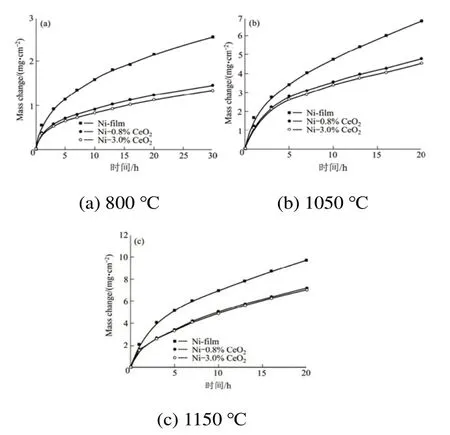

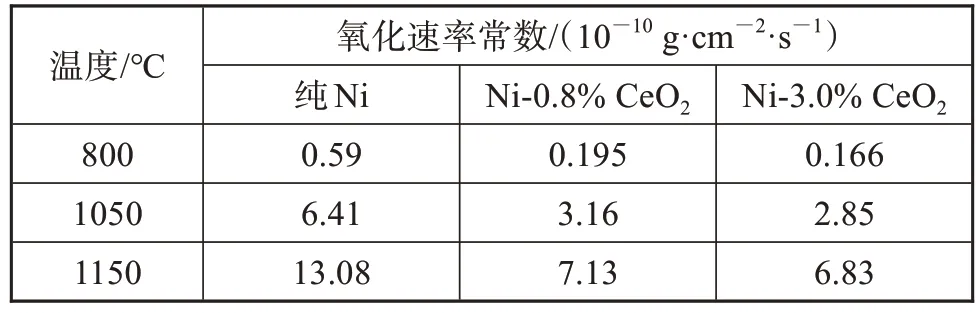

Zhang 等[51]将平均粒径为 7 nm 的 CeO2粒子共沉积在纯Ni 涂层中,获得了具有不同CeO2含量的Ni-CeO2纳米复合涂层。比较研究了具有两种CeO2含量的Ni-CeO2纳米复合涂层和电沉积纯Ni涂层在800、1050 和1150 ℃的空气中的等温氧化行为(图11 为其氧化动力学曲线,并计算得到涂层在不同温度下氧化的速率常数列于表3)。结果表明,共沉积的Ni-CeO2纳米复合涂层抗氧化性能明显优于电沉积的纯Ni 涂层,其原因是共沉积的CeO2纳米颗粒抑制了Ni沿晶界向外扩散。Meng 等[50]到了相似的结论,与电沉积Ni 层相比,由于共沉积的陶瓷颗粒(La2O3,CeO2或Y2O3等)阻挡了Ni的向外扩散,共沉积的复合涂层表现出优异的抗高温氧化性能。

图11 不同温度下Ni 涂层和Ni-CeO2涂层在空气中等温氧化动力学曲线[51]Fig.11 Isothermal oxidation kinetics curve of Ni coating and Ni-CeO2 coating in air at different temperatures[51]

表3 图11中涂层的氧化速率常数[51]Tab.3 Oxidation rate constant of coating in Fig.11[51]

Farrokhzad 等[52]通过复合电沉积技术成功制备了由两种纳米陶瓷颗粒(Al2O3和TiO2)分散在镍基质中组成的复合涂层,并在500、600和700℃的干燥空气中进行了96 h的高温氧化试验。与只加入TiO2粒子的 Ni-TiO2复合涂层不同的是[53],Al2O3和 TiO2的加入使Ni-Al2O3-TiO2复合涂层在高温下形成Ni-Ti-O 化合物,该化合物可以抑制氧离子的向内扩散和Ni阳离子的向外扩散,从而大幅降低复合涂层的氧化速率。

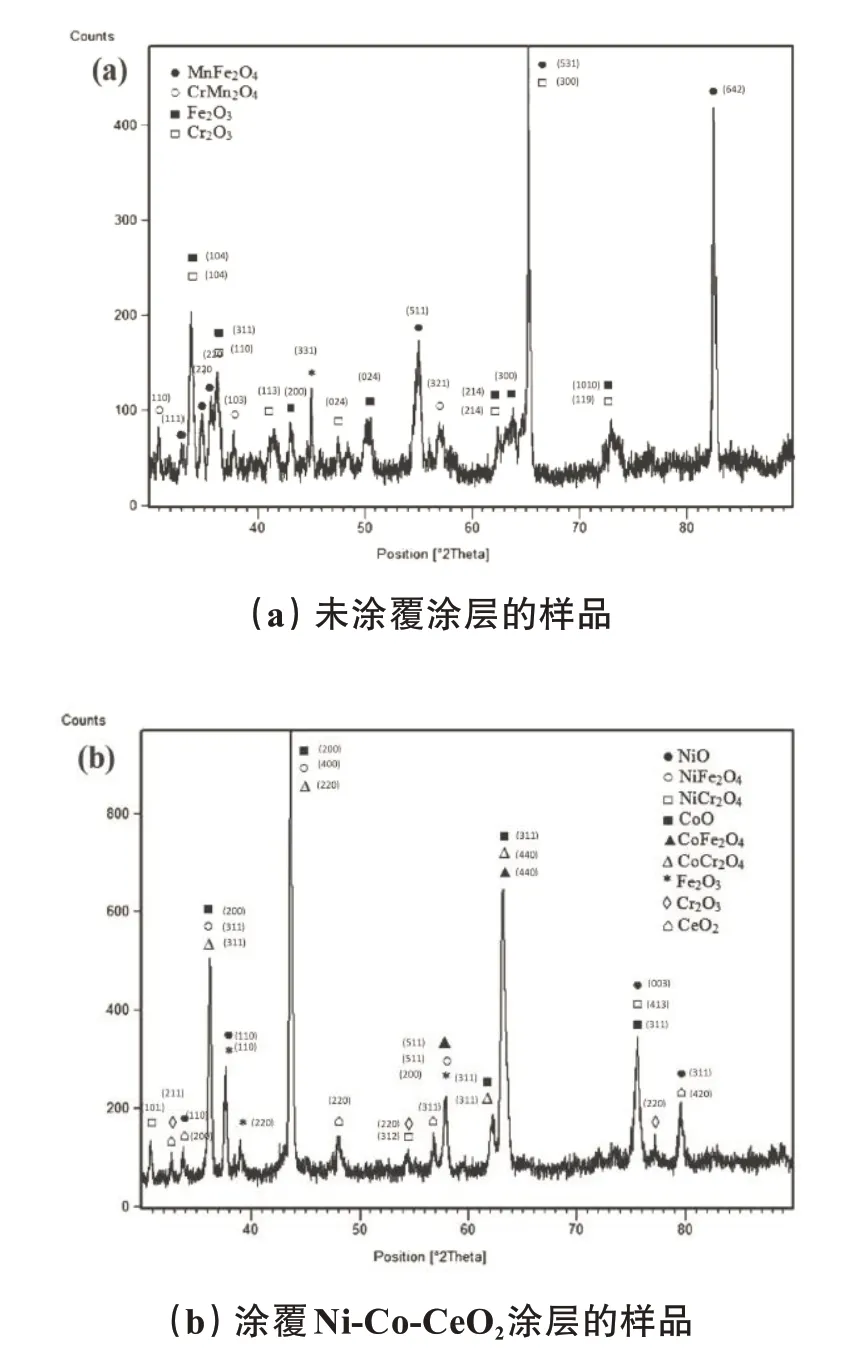

Mosavi等[54]在 AISI430 不锈钢表面通过复合电沉积制备了Mn-Co-CeO2复合涂层,循环氧化结果显示涂层能很好地抑制铬阳离子和氧阴离子的扩散来提高抗氧化性。Gorouh 等[55]研究了应用于固体氧化物燃料电池(SOFC)的Ni-Co-CeO2复合涂层的高温氧化行为,结果表明在等温和循环氧化处理后,复合涂层表面生成了NiFe2O4、CoFe2O4和NiCr2O4等尖晶石氧化物(图12),可以有效抑制铬的向外扩散,提高结构件的抗氧化性。

图12 氧化300 h 后未涂覆涂层和涂覆涂层样品的XRD 分析[55]Fig.12 XRD analysis of uncoated and coated samples after oxidation for 300 h[55]

4 总结与展望

本文介绍了复合电沉积基本概念和机理,对复合电沉积方法主要分类进行了归纳和概述,重点分析和综述了耐磨、耐蚀和抗高温氧化陶瓷颗粒增强金属基复合涂层的相关研究结果,阐明了其组织结构和性能特点及其影响规律等。经分析可知,适当添加陶瓷颗粒,可有效提高复合涂层耐磨、耐蚀和抗高温氧化性能。本文为制备高强度、高耐磨性及抗高温氧化复合涂层奠定基础。

目前国内外关于复合电沉积陶瓷颗粒增强金属基复合涂层相关机理的研究亟需加强和丰富,以有效控制复合涂层中陶瓷颗粒复合量,推动该技术的工业化应用。另外,为适应不同场景的应用,新型陶瓷颗粒增强金属基复合涂层的体系设计、沉积新技术的开发等也是研究的重点方向。