大跨度双曲面钢结构雨棚制作与拼装技术研究

杨宏利

广州市盾建建设有限公司 广东 广州 510000

1 工程概况

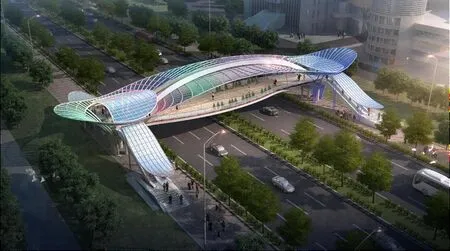

万科城人行天桥项目位于广州市黄浦区开创大道西端,距离广汕公路约280m。原为地面斑马线平面人行过街型式。由于该路段北侧分布有较大范围的居民住宅、商铺等,道路两侧均设有公交停靠站,附近居住人口较多,桥位处人流量较大,过街需求较多(主要为行人上下班、出行、购物等),该路段行车速度较快,沿线行人过街系统也不健全,既有斑马线过街对行车及行人安全十分不利,因此拟在此处设置立体人行过街设施。

万科城人行天桥平面按“工”字型布置,主桥采用一跨垂直跨越开创大道地面道路。主桥净宽确定为3m,桥面平面呈不对称圆弧布置,主梁两侧设置弧形平台,桥面总宽5.02~9.8m(含花槽)。主桥结构体系为51.04m的系杆拱,正立面拱高7.34m。工程主要施工内容为下部结构、上部结构和雨棚结构,下部结构主要为桥墩和钢梯,上部结构包括主拱、系梁、桥面、吊杆及平台节段,雨棚结构为曲面网格。雨棚龙骨为圆钢管组成的双曲面网格结构,圆钢管之间通过相贯焊接连接,钢管规格最小为Ø159*6,最大为Ø245*16,雨棚面板为5mm聚碳酸酯(PC)实心板。

图1 人行天桥效果图

2 钢箱梁制作

2.1 分段划分方案

本工程位于开创大道,交通繁忙,且梁段位置几乎全部覆盖现有路面。根据交管部门要求,现场道路不能封闭,必须保证行人及车辆通行,给吊装、焊接带来极大不便。考虑吊装条件有限的,为方便吊装,考虑桥梁整体性,方便运输,桥面节段采用横向划分,共分为三段。拱肋根据现场支撑点位置进行分段,共分为三段。楼梯在休息平台处进行分段,共分为两段。雨棚单根杆件发运至现场。

钢箱梁较为复杂,在加工厂制造时进行单元划分,钢箱梁划分为顶板单元、底板单元、腹板单元、横隔板单元、挑梁部件5部分。

2.2 钢箱梁制作工艺流程

钢材预处理→下料→零件加工→板单元制作→箱型分段制作→节段组焊→节段预拼装→涂装→节段运输。

2.3 原材料预处理

下料前先对钢板的材质、炉批号进行移植或记录,再经赶平机赶平后对钢板进行预处理,钢板在预处理线上进行抛丸除锈、喷涂车间底漆、烘干,喷涂车间底漆一道,以避免在制造过程中钢板污染锈蚀。

2.4 零件下料、拼板

1、顶板均先进行钢板接长拼板,然后矩形零件采用数控火焰或半自动切割下料;异形零件采用数控等离子切割下料[1];2、底板均先进行钢板接长和接宽拼板,然后矩形零件采用数控火焰或半自动切割下料;异形零件采用数控等离子切割下料;3、部分腹板先进行钢板接长拼板,然后采用数控等离子切割下料;4、横隔板、底板横肋腹板等异形或较小规格的零件均采用数控等离子切割下料;5、底板、腹板纵肋采用数控火焰拉条下料。

2.5 零件加工

1、人孔加强圈加工。加强圈圆弧段均采用折边机进行压制。

2、支座垫板机加工。支座垫板应铣成与钢箱梁底板紧密贴合的斜面,另一面铣成平面。

2.6 单元件制造

1、顶、底板单元制作工艺

1)零件切割:顶、底板采用火焰多头直条切割机精切下料;2)零件矫平:为保证板单元装配精度,零件下料后根据需要进行二次矫平;3)组装U型肋:用高精度U肋组装胎组装,组装胎设有钢板、U肋的定位装置。4)焊接U肋:将纵、横基线反到顶板无U肋面,打好样冲,以备总拼组装用;按照施工图纸编号,将板单元用钢印打上板单元号。

2、腹板单元制作工艺

1)零件切割:腹板采用高精度火焰数控切割机精切下料,加劲肋采用多嘴头直条机下料;2)零件矫平:为保证板单元装配精度,零件下料后根据需要进行二次矫平;3)组装板条加劲肋:以纵横基准线为基准,划线组装板条加劲肋;4)焊接加劲肋:船型反变形胎架上,采用CO2自动焊机施焊。

3、挑臂块体制作工艺

1)顶板单元定位:挑臂块体采用反造的方式制作,在专用胎架上纵横基准线为基准定位两顶板单元,完成顶板单元的两拼;2)组焊T形板:顶板坡口朝下,采用吊线锤的方式确定好顶板与地样线的位置对齐,顶板与胎架模板之间点焊固定;3)安装腹板、隔板:挑梁部件对线组装。注意控制挑梁部件与顶板的角度,合格后与顶板点焊固定;4)组焊竖向加劲肋:按照施工图纸数据安装角钢,保证角钢一边与挑梁翼板平齐;5)挑臂块体总装完成:对挑臂分段进行外形尺寸、焊缝外观、自由边R角、标记进行报检。

2.6 节段预拼+匹配制造

1)胎架制作:胎架应有足够的承载力,设置纵向线型及横向坡度(横向要在设计值基础上预加反变形量)。在胎架上设置纵、横基线和基准点胎架外设置独立的基线、基点,形成测量网,以便随时对胎架和节段线形进行检测[2];胎架对应每到横隔板处必须有横梁支撑,与横隔板位置的最大偏离距离不得大于50mm。2)中心底板单元定位:以中心标志塔上的标志线为基准进行中心底板单元的横向定位,同时,以板单元上的横基线进行纵向定位。3)隔板定位:以中心底板的纵横基准线为基准,向两边依次定位其余底板单元。重点在横隔板位置。完成底板之间的纵向焊缝,注意预留块体间的焊缝,桥位施焊。4)纵腹板定位:根据底板上的腹板定位线确定腹板单元件的位置,向两边分中组装腹板。5)单元组装:按上述步骤及要求组装隔板及腹板。6)顶板定位:顶板从中间朝两侧分别定位,用吊线垂的方法确定顶板与底板的位置关系,采用箱辅助固定顶板与腹板和横隔板。分段板单元厂内纵缝处空5~6mm衬垫缝隙,现场接缝处顶紧。7)其余顶板单元组焊:以纵、横基准线为基准由中间向两侧依次定位其余顶板单元,中间纵向对接焊缝开始向外焊接。8)分段总体定位:桥梁线形和锚点在顶板上的投影点纵距的复测及环口的匹配修整。配切梁长及顶、底板的坡口;临时连接件组装时,应根据梁段间的间隙添加相应厚度的工艺填板,将连接件、垫板和工艺填板用冲钉和螺栓连接好,按图纸给定的位置组焊,同时注意临时连接件端面与箱口平齐;钢主梁下胎前按临时锚点施工图安装临时锚点。9)节段解体:节段预拼装完成,临时匹配装置,测控点、吊耳等布置好,检验合格后,进行解体下胎,转入涂装工序。

2.7 节段预拼

1、预拼装注意事项

为消除钢桥安装的累积误差,保证顺利合拢,合拢段长度应预留足够的配切余量。

2、预拼装检查

每轮节段整体组焊完成后直接在胎架上进行预拼装检查。重点检查:桥梁纵向线形;节段纵向累加长度;扭曲;节段间端口匹配情况等。

(1)桥梁总体线形尺寸检查。线形检查:桥梁线形检查以纵向中心线处的理论标高为基准,检测各节段两端横隔板处的实际标高值。

节段扭曲检查:是通过检查各节段两端横隔板处的左右标高值,判断各节段的水平状态及扭曲情况。

(2)梁长及基准线位置检查:将节段基准线线返至钢主梁顶板上作为检查线,检查各节段的累加长度,确定后续节段的补偿量。

(3)节段间端口的匹配精度检查:节段间端口连接应重点检查腹板及中心线处梁高;相邻腹板对位偏差、板边错边量等。

3 雨棚网格制作

3.1 制作概况

本工程雨棚为双曲面网格结构,主要由圆钢管组成,圆钢管之间通过相贯焊接连接,钢管规格最小为Ø159*6,最大为Ø245*16。为了保证钢结构安装质量,钢管必须采用相贯线切割。相贯线切割的质量好坏将是保证本工程钢结构质量的前提。

3.2 钢管相贯线切割方案

1、放样:采用AntoCAD软件,通过控制三维坐标点,建立起双曲面雨棚的三维空间模型。2、相贯线编程:对雨棚的三维模型采用PIPE2002相贯线编程软件进行编程,生成相贯口的切割数据。3、相贯线切割:将软件生成的钢管切割数据,直接输入到数控切割机中,进行钢管的切割。4、标识:钢管切割下料,进行标识。

3.3 相贯线切割工艺要点

材料进厂后,为保证加工制作质量,每种规格管材加工前进行表面预处理、喷底漆。管件预处理后分规格堆放于堆场;下料人员下料切割前务必仔细阅读制作工艺、设计图纸。钢管下料前仔细核对钢管编号、规格、材质是否与工艺文件一致,以保证管件的切割尺寸和贯口的切割精度;切割严格按照数控切割工艺定额表,每切割完成一根务必做好相应的切割记录。避免出现多下、漏下等现象。

4 雨棚钢结构的拼装

4.1 雨棚安装概况

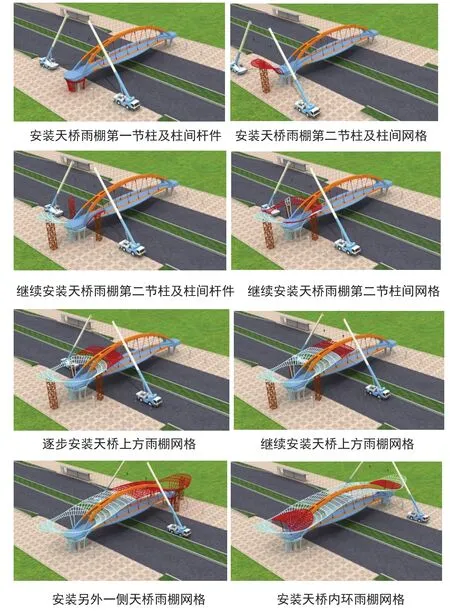

本工程施工整体按照先下部结构后上部结构最后雨棚的顺序进行,首先搭设临时胎架进行桥面施工,然后进行拱肋施工,拱肋施工完成后,拱肋卸载,进行吊杆安装,继而进行悬挑桥面安装,然后全桥卸载。其中,桥面和拱肋均分成三段,需进行分段吊装,组合焊接。

桥梁卸载完成之后进行雨棚的安装,先进行天桥主桥雨棚安装,再进行内环雨棚安装,最后先安装楼梯,然后安装楼梯雨棚的顺序进行施工。

4.2 雨棚钢结构拼装

天桥雨棚造型复杂,将天桥雨棚柱弧度较小段进行单独吊装,空中原位安装。将天桥主桥雨棚第二节柱及网格分为13个区块,施工流程详见4.3节。天桥主桥雨棚安装完成后,再进行内环雨棚安装,最后先安装楼梯,然后安装楼梯雨棚。完成雨棚钢结构骨架的施工后再进行雨棚面板的施工。

天桥雨棚采用两台25t汽车吊,进行双机抬吊。雨棚分片最大重量为11.60t,采用两台25t汽车吊,汽车吊臂长21.81m,吊装半径6m,起重量为8t。在地面拼成整体后进行吊装,天桥雨棚因天桥吊杆分隔,需要根据吊杆位置进行分块。内环雨棚和楼梯雨棚采取整体吊装。

图2 雨棚施工流程

5 技术创新点

1、雨棚为钢管拼接的双曲面网格结构,相贯线切割的精度是保证钢结构整体质量的前提。通过控制三维坐标点,建立起三维空间模型,再用相贯线编程软件进行编程,生成相贯口的切割数据,将切割数据输入切割机进行管件的切割,最大程度的提高钢管相贯线切割的精度。2、本工程天桥跨度大,雨棚造型复杂,现场吊装条件有限,采用将天桥雨棚分成弧度较小段进行单独吊装,空中原位安装,合理地划分雨棚网格,提高双曲线雨棚定位拼装精度。3、构件在吊装过程中会因自重产生变形、日照温差造成的钢管缩胀变形、钢管焊接会产生收缩变形。为消除钢管变形,提高双曲面网格结构的质量,采用以下三点措施:1)构件在运输、倒运、安装过程中,采取合理保护措施,如布设合理吊点,局部采取加强抵抗变形措施等;2)在构件测控时,节点定位实施反三维空间变形;3)将对构件焊前焊后及施工过程中不间断测量控制。

6 结束语

本工程大跨度双曲面钢结构雨棚的制作与拼装,采用软件编程提高了相贯线切割的精度,合理地划分雨棚网格,分成弧度较小段进行单独吊装,空中原位安装,合理的吊点布置和精密的测控,最终实现了双曲面网格高精度的拼装,确保了钢结构雨棚的整体质量,可以用于大跨度双曲面网格结构制作拼装施工的参考。