低温发动机法兰连接结构优化设计

王志猛,叶莺樱,王五四,赵宗焕,霍福帅

(1.北京航天动力研究所,北京 100076;2.首都航天机械有限公司,北京 100076)

0 引言

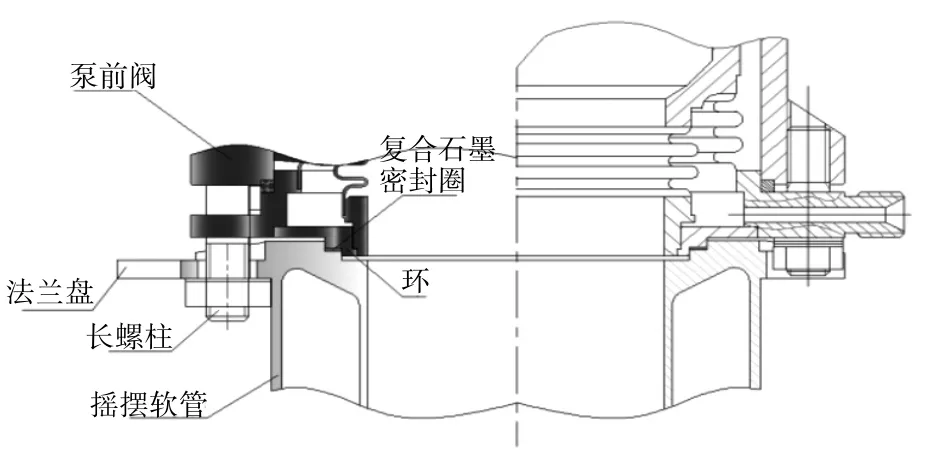

泵前阀和摇摆软管是低温发动机的重要组成部分[1],其中泵前阀位于火箭贮箱与发动机摇摆软管入口之间,其主要功用是接通或切断贮箱对发动机推进剂的供应,摇摆软管用来补偿发动机摇摆时泵前管路系统产生的变形,且本身具有真空绝热能力[2]。发动机泵前阀和摇摆软管连接密封结构(下文统称为连接密封结构)采用台阶式密封结构,密封圈为复合石墨密封圈,如图1所示。

图1 泵前阀和摇摆软管连接密封结构示意

连接密封结构的氦质谱检漏要求为:在0.5 MPa(表压)纯氦气下的漏率应不大于5×10-6Pa·m3/s,对多台次发动机的检漏数据进行统计,发现此处的一次检漏合格率仅为60%。在高密度发射的形势下,连接密封结构一次检漏合格率低已经成为制约产品可靠性、影响发动机交付进度的重要影响因素,且在发动机工作时,此处还存在推进剂泄漏的风险。因此对连接密封结构泄漏的原因进行了分析,针对泄漏原因采取了优化改进措施,提高了连接密封结构的可靠性。

1 连接密封结构泄漏原因分析

连接密封结构多次检漏漏率超标,说明连接密封结构存在薄弱环节,漏率超标的可能原因是泵前阀出口法兰和摇摆软管入口法兰强度和刚度不足,连接密封结构装配后在螺栓预紧力的作用下,法兰密封面发生塑性变形,塑性变形量超出保证密封允许的翘曲变形量,导致泄漏[3]。为验证强度刚度不足理论,对现结构泵前阀出口法兰和摇摆软管入口法兰进行分析。

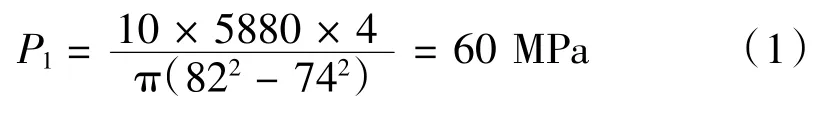

连接密封结构通过长螺柱与螺母进行固紧连接,螺栓数量10个,螺纹规格为M8,拧紧力矩为11 N·m,通过计算[4],得到单个螺栓预紧力F=5880 N。

1.1 摇摆软管入口法兰仿真分析

摇摆软管入口法兰的材料为1Cr18Ni9Ti,抗拉强度σb为540 MPa,屈服强度σs为196 MPa。

对摇摆软管入口法兰使用Workbench进行仿真分析,仿真分析时施加的载荷及边界条件为:

(1)在摇摆软管入口法兰背面螺栓孔处施加螺栓预紧力,共10处,每处5880 N;

(2)在摇摆软管入口法兰密封面施加压力载荷P1;

(3)在摇摆软管入口法兰与波纹管连接处及法兰3个支耳螺栓孔施加固支边界条件。

载荷及边界条件如图2所示。

图2 摇摆软管入口法兰仿真分析载荷及边界条件

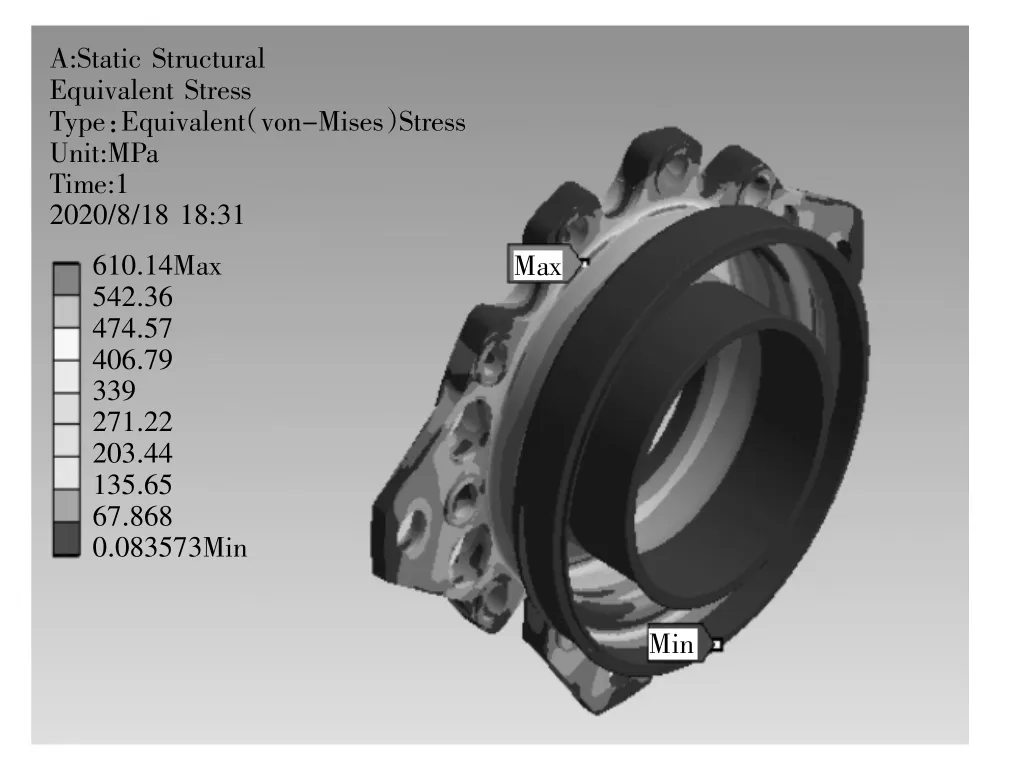

对法兰进行仿真分析,其等效应力分布如图3所示。

图3 摇摆软管入口法兰的等效应力分布图

从图3可知,法兰的最大应力为610.14 MPa,出现在法兰根部圆角处,应力值已远远超出法兰材料的屈服强度,即摇摆软管入口法兰在螺栓预紧力的作用下已产生了塑性变形。

对摇摆软管入口法兰密封面进行仿真分析,其等效应力及位移变形分布如图4所示。

从图4可知,摇摆软管入口法兰密封面的最大应力为510.72 MPa,应力值已远远超出法兰材料的屈服强度,即法兰密封面已产生塑性变形。法兰密封面的最大变形量达到了0.024 mm(密封面变形量差值),超出了膨胀石墨密封圈能保证密封的0.02 mm(石墨密封圈对密封面的不平度要求为0.02 mm,若不平度超过0.02 mm,则会发生泄漏)。

图4 摇摆软管入口法兰密封面等效应力及位移变形分布图

经分析,摇摆软管入口法兰和法兰密封面在螺栓预紧力的作用下已产生塑性变形,且变形量超出了石墨密封圈保证密封的允许值,最终导致泄漏。

1.2 泵前阀出口法兰仿真分析

对泵前阀出口法兰使用Workbench进行仿真分析,选取十分之一轴对称模型进行分析,分析时施加的载荷及边界条件为:

(1)泵前阀出口法兰密封面施加压力载荷60 MPa(与摇摆软管入口法兰密封面压力载荷一致);

(2)在泵前阀出口法兰自身密封面施加压力载荷P2;

(3)在轴对称模型两端面施加无摩擦约束;

(4)在泵前阀出口法兰与波纹管连接处施加固支边界条件。载荷及边界条件如图5所示。

图5 泵前阀出口法兰仿真分析载荷及边界条件

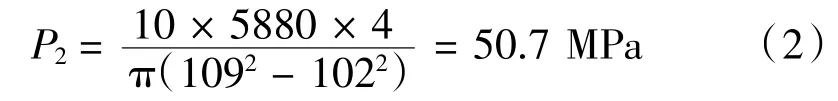

对泵前阀出口法兰进行仿真分析,其等效应力分布如图6所示。

图6 泵前阀出口法兰等效应力分布图

从图6中可以看出,泵前阀出口法兰最大应力为552.82 MPa(位置在法兰根部),最大应力值已远远超出法兰材料的屈服强度。

对泵前阀出口法兰密封面进行仿真分析,其等效应力及位移变形分布如图7所示。

从图7中可以看出,泵前阀出口法兰密封面(与摇摆软管对接的密封面)的最大应力为212.49 MPa,大于材料的屈服强度,即法兰密封面已产生塑性变形。法兰密封面的最大变形量为0.021 mm,超出了石墨密封圈能保证密封的允许值。

图7 泵前阀出口法兰密封面等效应力及位移变形分布图

经分析,泵前阀出口法兰和法兰密封面在螺栓预紧力的作用下已产生塑性变形,且变形量超出了石墨密封圈保证密封的允许值,最终导致泄漏。

1.3 连接密封结构泄漏分析结论

通过对泵前阀出口法兰和摇摆软管入口法兰进行仿真分析,得到以下结论:

(1)摇摆软管入口法兰局部强度不足,导致法兰密封面在螺栓预紧力的作用产生塑性变形,且变形量超出了石墨密封圈保证密封的允许值。

(2)泵前阀出口法兰结构强度不足,导致法兰密封面在螺栓预紧力的作用下产生了塑性变形,且变形量超出了石墨密封圈保证密封的允许值。

(3)在装配过程中,泵前阀出口法兰和摇摆软管入口法兰均产生了不可恢复的塑性变形(包括密封面),导致密封面变形不均匀而发生翘曲,最终导致泄漏。

由于泵前阀出口法兰和摇摆软管入口法兰在装配后产生了不可恢复的塑性变形,在检漏不合格后分解重装,更加不易保证密封要求,这与实际情况相符。

2 连接密封结构改进设计

根据仿真分析,连接密封结构存在薄弱环节,即法兰强度和刚度不足,装配后发生了不可恢复的塑性变形,影响装配密封可靠性。根据现有法兰结构,在不影响泵前阀和摇摆软管的主体结构、连接尺寸和发动机泵前阀入口位置的条件下,对连接密封结构进行以下优化改进:

(1)将连接密封结构的密封面尺寸外移,通过密封面外移来降低螺栓预紧力作用在法兰上的弯矩。

(2)优化摇摆软管入口法兰的内腔挖空形状,提高法兰刚性,降低法兰在螺栓预紧力作用下的变形。

(3)在泵前阀出口法兰“环”上增加1 mm凸台,增加凸台后可提高泵前阀法兰的刚性。

(4)将连接密封结构密封圈由复合石墨密封圈更改为密封性能更优的膨胀石墨密封圈。

2.1 摇摆软管入口法兰优化改进

对摇摆软管入口法兰进行优化改进,主要内容为:

(1)密封尺寸由内径mm、外径mm改为内径mm、外径mm;

(2)优化法兰挖空形状;

法兰改进前后的对比情况如图8所示(只标记了改动部位的尺寸)。

图8 摇摆软管入口法兰的改进情况

2.2 泵前阀出口法兰优化改进

对泵前阀出口法兰进行优化改进,主要内容为:

(1)密封尺寸由内径mm、外径mm改为内径mm、外径mm。

(2)在“环”上增加1 mm凸台。

法兰改进前后的对比情况如图9所示(只标记了改动部位的尺寸)。

图9 泵前阀出口法兰的改进情况

2.3 密封圈更改

将原连接密封结构使用的复合石墨密封圈改为密封性更好的膨胀石墨密封圈[5],主要内容为:

更改前:复合石墨密封圈ϕ74 mm×ϕ82 mm×1.6 mm

更改后:膨胀石墨密封圈ϕ82 mm×ϕ90 mm×2 mm

3 连接密封结构优化改进后仿真分析

对优化改进后的泵前阀和摇摆软管法兰进行仿真分析,以验证改进效果。

3.1 摇摆软管入口法兰仿真分析

摇摆软管入口法兰结构优化后,对法兰施加的螺栓预紧力未发生变化,仍为5880 N,但由于密封面尺寸发生了变化,所以施加在法兰密封面上的压力载荷发生了变化,压力载荷P3为:

其余边界条件与摇摆软管入口法兰更改前仿真分析时的边界条件一致。

对结构优化改进后的摇摆软管入口法兰进行仿真分析,其等效应力分布如图10所示。

图10 结构改进后的摇摆软管入口法兰等效应力分布图

从图10可知,摇摆软管入口法兰的最大应力为357.62 MPa,出现在法兰螺栓孔附近位置,属于应力集中点。法兰根部圆角处最大应力约为307 MPa,虽然超出了材料屈服强度,但已远小于改进前的最大应力。

对摇摆软管入口法兰密封面进行仿真分析,其等效应力及位移变形分布如图11所示。

从图11可知,结构改进后的摇摆软管入口法兰密封面的最大应力为186.7 MPa,应力值小于材料的屈服强度,且远小于改进前的密封面最大应力值。结构改进后法兰密封面的变形量为0.0157 mm,小于石墨密封圈保证密封的允许值,满足密封要求。

图11 结构改进后的摇摆软管入口法兰密封面等效应力及位移变形分布图

结构改进后的摇摆软管入口法兰最大应力虽然超出了法兰材料的屈服强度,但因最大应力只集中在法兰挖空部分靠外侧的圆角处产生应力集中的微小区域,其周围是较厚的法兰金属实体,所以该处局部塑性变形对法兰整体影响很小,另外考虑到不锈钢材料的加工硬化[6]效应,实际法兰的屈服强度有所提高,所以即使法兰局部应力超过材料的屈服强度,但对法兰整体结构无影响。

3.2 泵前阀出口法兰仿真分析

泵前阀出口法兰结构优化后,对法兰施加的螺栓预紧力未发生变化,仍为5880 N,但由于密封面尺寸发生了变化,所以施加在法兰密封面上的压力载荷发生了变化,压力载荷P4为:

其余边界条件与泵前阀出口法兰更改前仿真分析时的边界条件一致。

对结构优化改进后的泵前阀出口法兰进行仿真分析,其等效应力分布如图12所示。

从图12可知,泵前阀出口法兰的最大应力为314.38 MPa,出现在悬臂法兰根部,虽然超出了材料的屈服强度,但已远小于改进前的最大应力。

图12 结构改进后的泵前阀出口法兰等效应力分布图

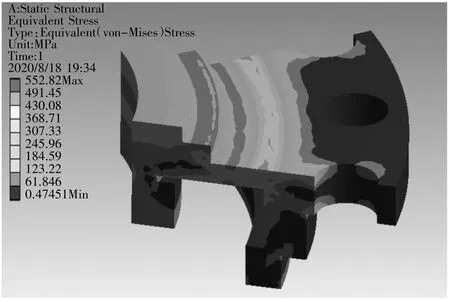

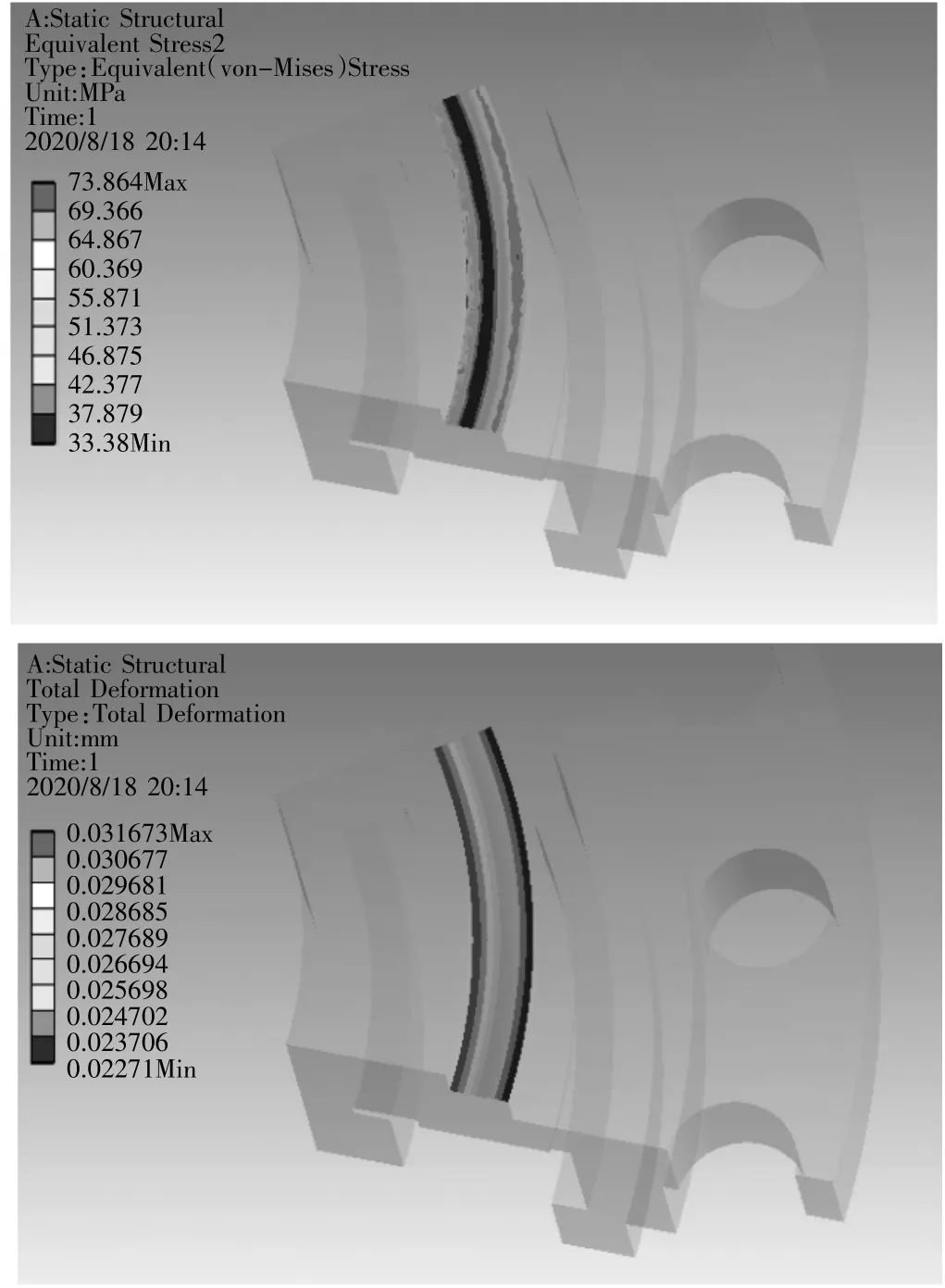

对泵前阀出口法兰密封面(与摇摆软管连接处的密封面)进行仿真分析,其等效应力及密封面位移变形分布如图13所示。

从图13可知,结构改进后的泵前阀出口法兰密封面(与摇摆软管对接的密封面)最大应力为73.86 MPa,小于材料的屈服强度,且更远小于改进前的密封面最大应力值。结构改进后法兰密封面的变形量为0.0089 mm,小于石墨密封圈保证密封的允许值,满足密封要求。

图13 结构改进后的泵前阀出口法兰密封面等效应力及位移变形分布图

3.3 优化改进效果

对泵前阀出口法兰和摇摆软管入口法兰优化改进前后的受力及密封面变形情况进行了统计,见表1所示。

表1 连接密封结构改进前后应力及面封面变形情况

从表1可知,改进后的泵前阀出口法兰和摇摆软管入口法兰最大应力值较改进前均大幅下降,分别下降了43.1%和41.4%,虽然改进后的最大应力仍然超出了材料的屈服强度,但因材料在切削加工状态下,金属材料表层会出现加工硬化效应,材料的屈服强度会得到增强,且最大应力集中点位于法兰根部产生应力集中的微小区域,其周围是较厚的金属实体,产生的局部塑性变形对法兰整体影响很小,所以认为改进后的整体法兰在螺栓预紧力的作用下未发生塑性变形。

改进后连接密封结构法兰密封面的最大应力小于材料的屈服应力,且密封面的变形量也小于石墨密封圈保证密封的允许值,所以密封面在螺栓预紧力的作用下未发生变形,可以可靠保证密封。

4 改进验证试验

4.1 氦质谱检漏试验

连接密封结构优化改进后,生产改进状态的摇摆软管法兰试验件、泵前阀法兰试验件各3件,分成3组进行交叉装配,即共有9组连接密封结构试验件,如图14所示。

图14 改进状态的法兰试验件

对9组改进后的连接密封结构试验件和1组改进前的连接密封结构试验件使用吸枪进行正压氦质谱检漏[7],结果为改进前的试验件漏率值在10-5Pa·m3/s量级,改进后的试验件漏率值均在10-8Pa·m3/s量级,改进后的试验件漏率值远小于改进前的试验件漏率值,通过改进提高了连接密封结构的可靠性。

4.2 试车验证试验

为验证连接密封结构的改进可靠性,生产改进状态泵前阀和摇摆软管参加发动机热试车,发动机装配时泵前阀和摇摆软管连接密封结构检漏一次合格,漏率为10-8Pa·m3/s量级,发动机试车时泵前阀和摇摆软管各项参数正常,发动机返厂后对连接密封结构进行了检漏,漏率为10-8Pa·m3/s,满足设计文件要求。

连接密封结构优化设计通过了检漏试验和发动机热试车考核,证明了改进措施合理有效,也验证了理论分析的正确性。

5 结语

通过对连接密封结构泄漏的机理进行分析,确定了连接密封结构的泄漏原因。通过对连接密封结构进行优化设计,解决了连接密封结构检漏合格率低的难题,并通过了检漏试验及发动机热试车考核。