O型和Y型密封圈预压缩密封性能分析

汝绍锋,刘廷娇

(海南大学 机电工程学院,海南 海口 570228)

接触式密封广泛存在于各类工程机械结构中,如活塞缸、柱塞缸、管道接头及往复式液压马达[1-2]等,是各种执行机构中最常见、最容易实施的密封形式.接触密封是依靠密封件的挤压变形产生表面压力构成密封作用,成型软质填料是接触式密封最常采用的密封件,而O型和Y型密封圈均属于成型填料件.O型和Y型密封圈因具有结构相对简单、生产成本低、安装使用方便等特点,在接触密封中获得了广泛运用,其密封性能的优劣直接影响到机器使用寿命及生产安全.

针对O型和Y型密封圈的预紧压缩性能分析,目前很多学者通过数值模拟或试验等方法展开了比较详细的研究,得出了不同工况条件下密封圈的密封性能变化规律[3-8],但很少有对O型和Y型两种密封圈进行同工况条件下对比分析研究.本研究基于ANSYS有限元分析软件,对两种密封圈在不同初始压缩率和不同工作载荷条件下,对比分析其应力、变形和接触压力的变化规律,探究两种密封圈密封性能及适用工况.

1 密封圈材料模型建立

1.1 模型材料性质

密封圈大多为橡胶材料,橡胶具有非线性特性,同时具备金属的弹性性质和流体的黏性性质,它并不像金属材料一样具有确定的线性性质,不符合胡克定律,所以不能仅凭基本参数求解.针对橡胶材料的特殊性质,目前普遍采用连续体表象学的Mooney-Rivlin模型,计算大变形下的超弹性材料的力学问题,其两参数应变能密度函数表达式为

(1)

式中:W为应变能;C1,C2为Mooney-Rivlin系数;I1,I2为应变不变量.

分析中密封圈选择丁腈橡胶,其泊松比为0.48,弹性模量为8 MPa,C1,C2分别取1.87,0.47 MPa[9].分析模型中与密封圈构建密封界面的沟槽、活塞杆选择合金钢,由于金属材料的弹性模量远大于橡胶材料,可将其视为刚体处理,其变形量相对于橡胶密封圈可忽略不计,弹性模量可取2×105MPa,泊松比取0.3.

1.2 分析模型建立

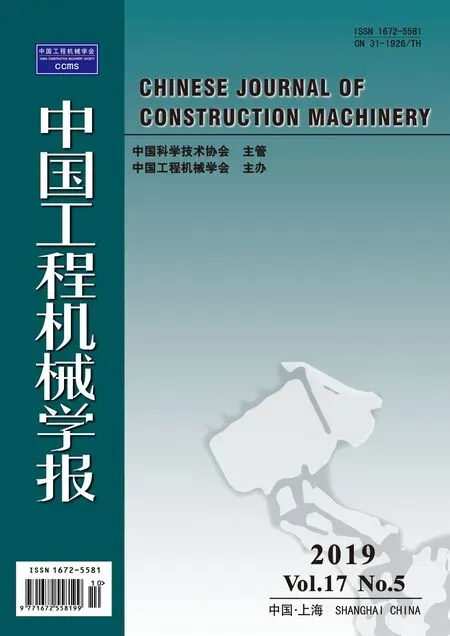

分析模型选用径向密封中活塞杆密封沟槽形式,由于密封圈是轴对称圆环形状,可将其简化为二维截面分析模型,以提高计算效率.根据GB/T 3452.1—2005选择内径50 mm、截面直径5.3 mm的O型密封圈,根据GB/T 10708.1—2000选择活塞杆直径50 mm、截面积与O型密封圈最接近的等高唇Y型密封圈进行分析,结构尺寸如图1所示,相应沟槽尺寸同样参照国标建立,分析中假设密封圈、活塞杆和卡槽是完全对称的,而且不存在安装偏心及制造缺陷.

选择活塞杆和沟槽接触面边线为刚性目标面,密封圈边线为接触面,建立接触对,接触摩擦系数设为0.2,接触单元类型分别为TARGE169单元和CONTA172单元.选择四面体、六面体单元分别对密封圈和沟槽进行网格划分,由于Y型密封圈的形状比较复杂,且在预紧压缩中会发生较大变形,为得到更准确的结果,划分时将相互接触的部分进行网格细化处理,建立有限元分析模型.

图1 O型和Y型密封圈尺寸Fig.1 O-ring and Y-ring sizes

2 相同压缩率预紧密封性能分析

2.1 预紧边界条件设定

分析中采用相对位移施加预紧力,保持密封圈与沟槽、活塞杆接触,将沟槽施加固定位移约束;将活塞杆的垂直方向位移约束为0,并且给其水平方向一个向内压缩量,对密封圈、沟槽和活塞杆截面同时施加轴对称约束,分析O型和Y型密封圈在相同压缩率情况下的密封性能.用位移载荷来模拟密封圈安装时,压缩率是18%的受力状态,密封圈压缩率s为

(2)

式中:b0为O型或Y型密封圈未压缩前的截面直径或宽度;b为压缩后O型或Y型密封圈的截面宽度.国家标准中没有对Y型密封圈压缩率计算做说明,为与O型密封圈对比分析,将Y型密封圈压缩前后唇边最大宽度定义为b0和b.

2.2 预紧结果分析

O型和Y型密封圈在18%压缩率下变形结果如图2所示.由变形云图可知:在预紧过程中,O型密封圈水平方向受挤压力变短,垂直方向受伸展力被拉长,截面形状趋于扁平.其中:圆弧截面中点变形量最大为0.95 mm;Y型密封圈变形部位主要出现在唇部,水平方向受到挤压使唇部向内凹陷,唇部夹角变小,其中唇口处变形量最大为1.09 mm,稍大于O型密封圈.初始压缩变形是密封圈产生内应力实现自密封的体现形式,通过变形量的大小可以初步判断密封接触区域.

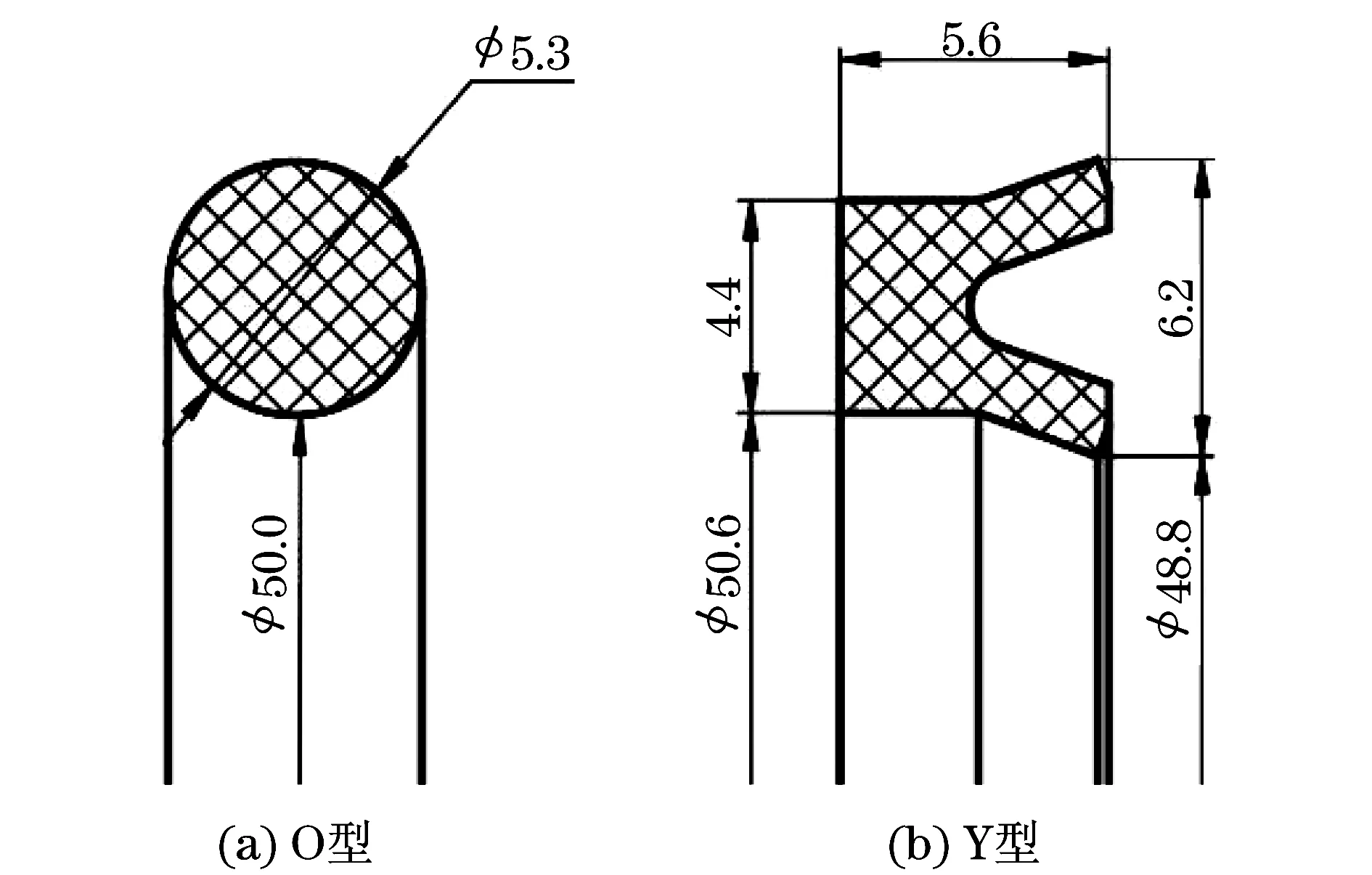

图3是O型和Y型密封圈的剪切应力、等效应力云图.由图3可知:O型密封圈的最大剪切应力为0.77 MPa,均远大于Y型的0.27 MPa.由于O型密封圈最大剪切应力分布呈对角形态,其截面形状为简单的环状结构,同时轴向尺寸较Y型密封圈小,导致其在沟槽内更容易发生滚动、扭曲,影响密封性能;Y型密封圈最大剪切应力发生在两唇边交汇处,因此,唇边交汇处是最容易发生破坏的部位,在改进唇形结构参数过程中要着重注意两唇交汇处的应力变化,防止应力过大而使唇边根部发生破坏.

图2 密封圈预紧变形结果Fig.2 Pretension deformation results of sealing ring

图3 密封圈预紧剪切应力Fig.3 Shear stress of pretightening sealing ring

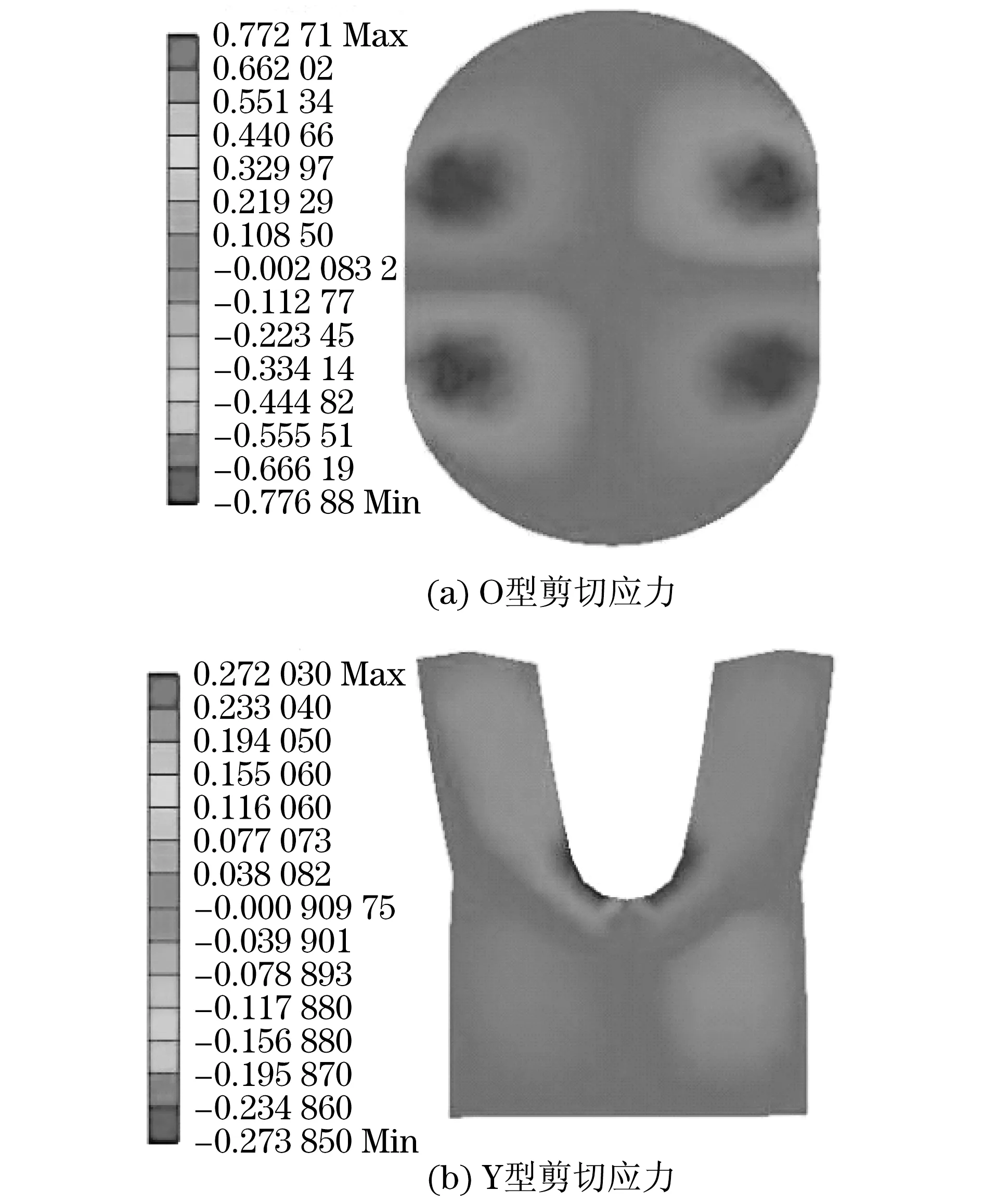

图4是密封圈的接触压力图.由图4中可知:O型密封圈接触压力由接触中心对称向两边递减;Y形密封圈接触压力出现在唇口边缘与活塞杆、沟槽的接触部位,而且其值沿唇边向后递减,具有一定初始接触压力可以保证在刚通入压力介质时,介质不会进入密封圈与钢壁接触部分而发生早期泄露;在相同压缩率条件下,O型(1.75 MPa)比Y型(0.39 MPa)密封圈具有更大的接触压力,说明在静密封中O型比Y型密封圈具有更好的密封性能,但会导致O型密封圈摩擦力大,磨损较Y型密封圈多,而且容易翻滚扭转,在动密封中使用寿命较短,所以,O型密封圈一般用于静密封.

图4 密封圈预紧接触压力Fig.4 Contact pressure of pretightening sealing ring

3 变压缩率预紧密封性能分析

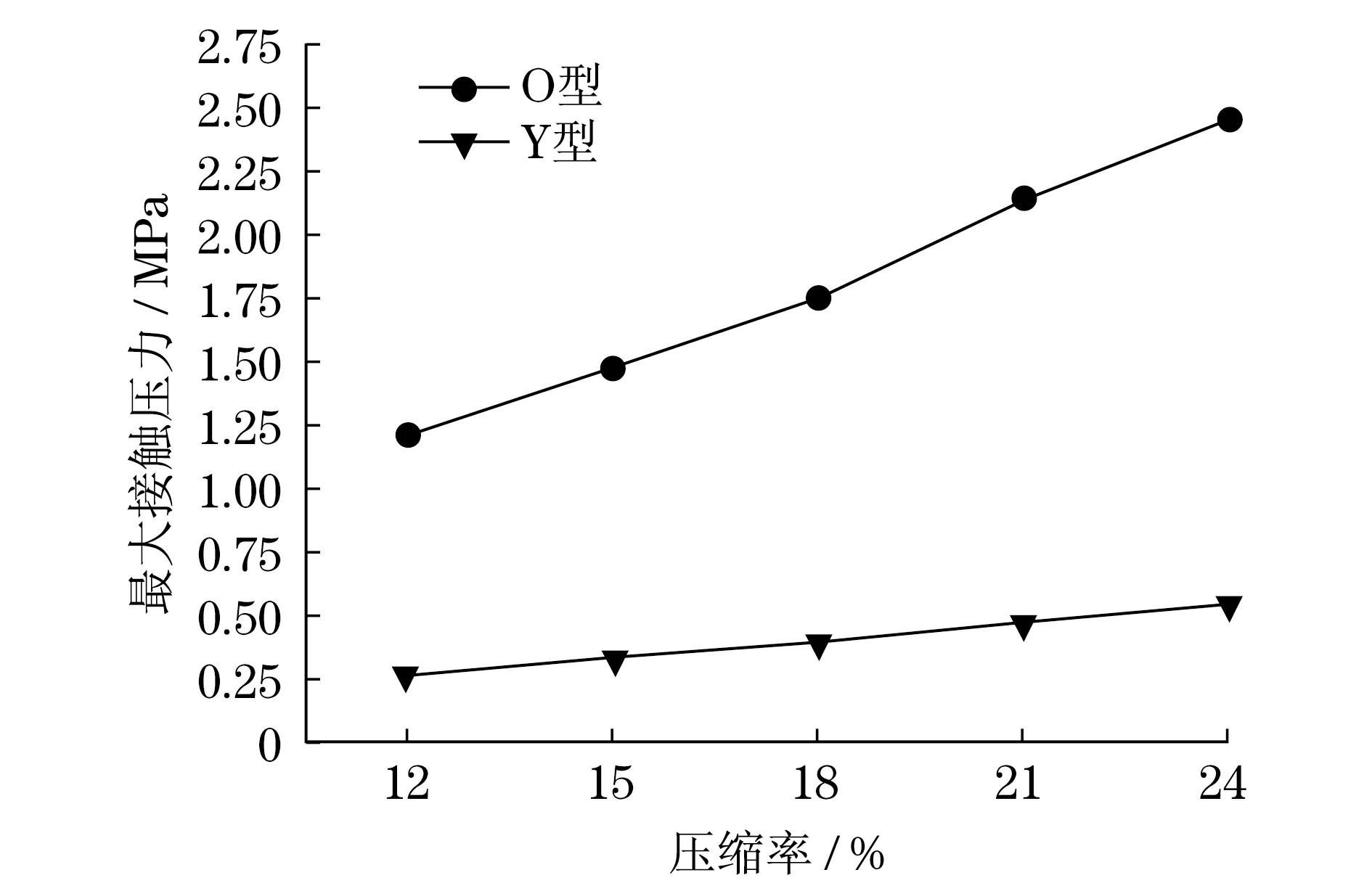

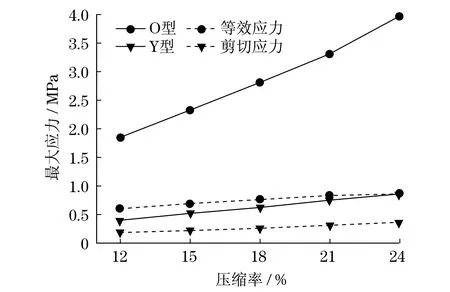

改变初始压缩率,分析O型和Y型密封圈在12%,15%,18%,21%,24%压缩率条件下最大接触压力、最大等效应力和剪切应力变化情况,分析结果如图5和图6所示.

由图5可知:O型和Y型密封圈最大接触压力随初始压缩率的增大而增大,其中,O型密封圈随压缩率由12%增大到24%,最大接触压力由1.21 MPa增加到2.45 MPa,而Y型密封圈最大接触压力由0.26 MPa增加到0.54 MPa;同时,在不同压缩率情况下,O型较Y型密封圈均具有更大的接触压力,说明在初始压缩中,O型密封圈接触压力随压缩率变化明显,而Y型密封圈变化较平缓,O型比Y型密封圈具有更好的预紧密封性能.

图5 变压缩率最大接触压力变化趋势Fig.5 Variation trend of maximum contact pressure with variable compression rate

图6 变压缩率最大应力变化趋势Fig.6 Maximum stress variation trend with variable compressibility

由图6可知:O型和Y型密封圈最大等效应力、剪切应力随初始压缩率的增大而增大,其中,同压缩率下等效应力值明显大于剪切应力值,同时等效应力增量幅度比剪切应力明显.O型密封圈最大等效应力和剪切应力值均高于同压缩率条件下Y型密封圈,而且O型密封圈最大等效应力随压缩率增大变化显著,说明同工况下O型比Y型密封圈更容易发生局部疲劳损坏.图6中,O型和Y型密封圈最大剪切应力分别为0.88和0.37 MPa,远小于橡胶材料许用剪切强度4.6 MPa[9],且最大剪切应力随压缩率增大变化趋势不明显,说明在预紧压缩过程中密封圈不会发生剪切破坏.

4 施加载荷预紧密封性能分析

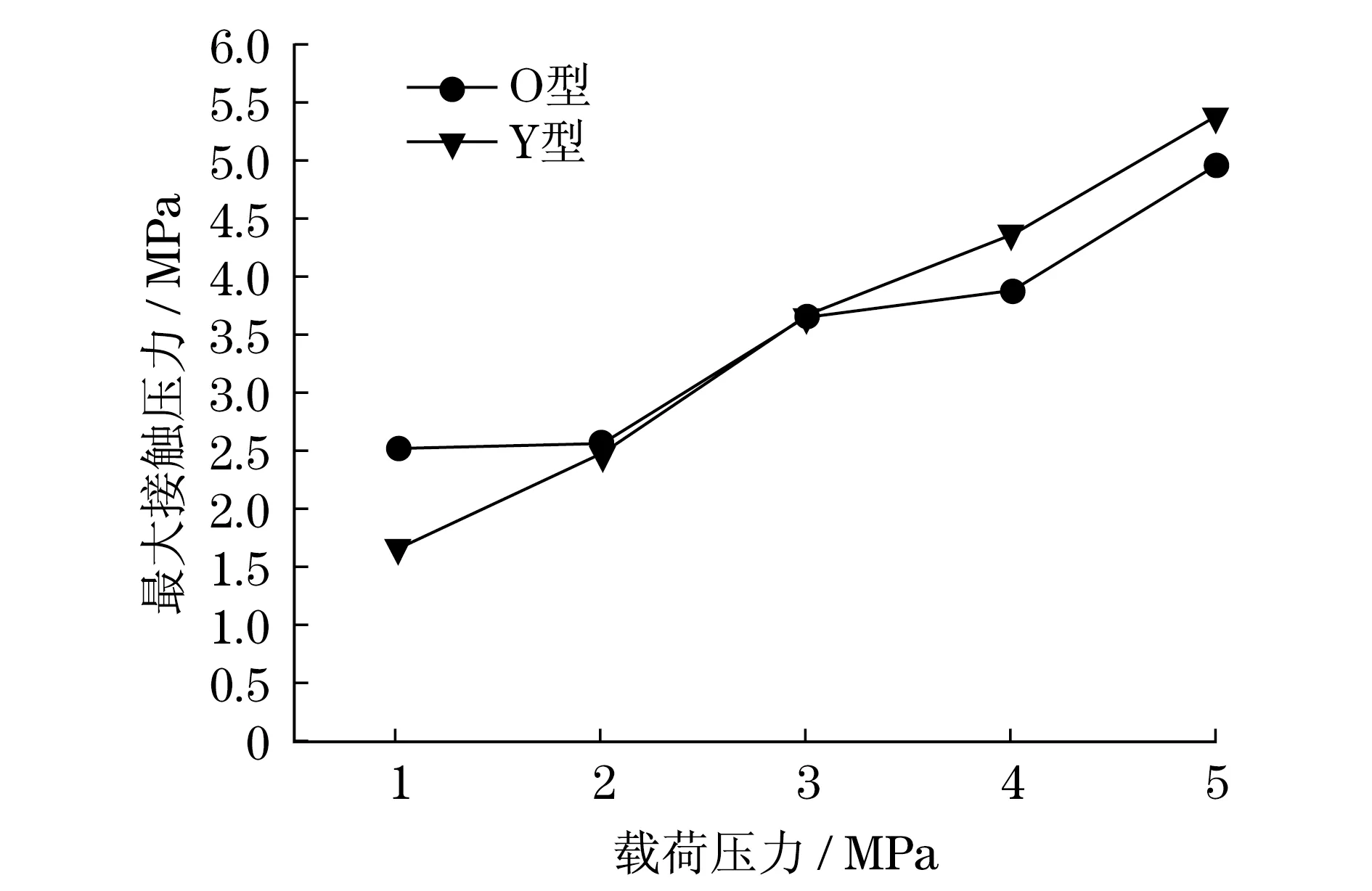

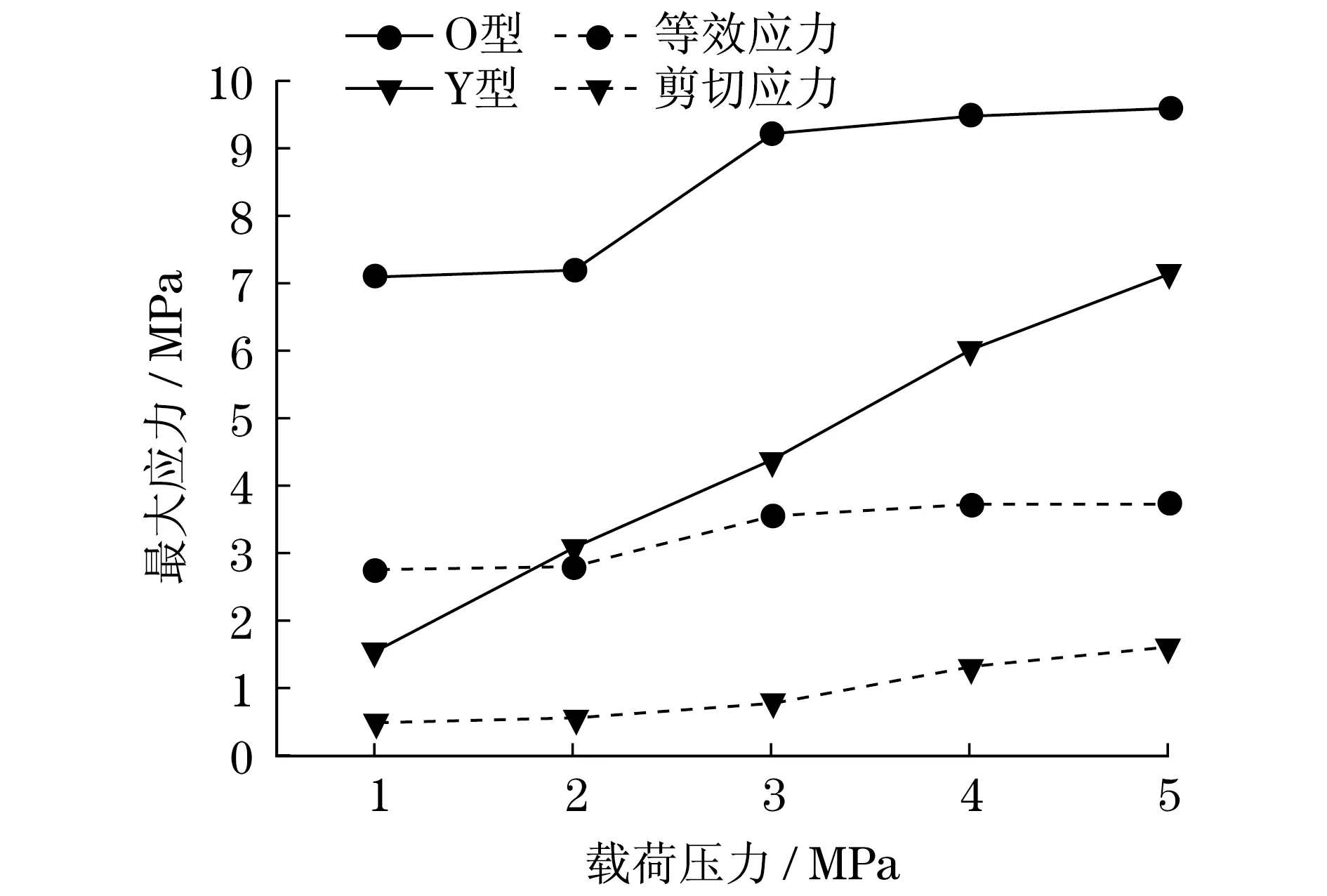

在O型和Y型密封圈初始压缩率均是18%,改变不同载荷压力情况下分析密封圈密封性能.分析中设定2个边界条件进行:① 进行18%初始预压缩;② 在预紧压缩基础上施加工作载荷,得到从1~5 MPa载荷压力下,密封圈最大接触压力和最大应力变化规律,如图7和图8所示.

图7 变载荷最大接触压力变化趋势Fig.7 Variation trend of maximum contact pressure with variable load

图8 变载荷最大应力变化趋势Fig.8 Trend of maximum stress variation under variable loads

由图7可知:O型和Y型密封圈最大接触压力随工作载荷的增大均有不同程度提高,O型密封圈在载荷高于3 MPa之后,其最大接触压力与载荷压力基本持平;而Y型密封圈在载荷从1 MPa增加到5 MPa过程中,其最大接触压力有持续增大趋势.在载荷小于2 MPa时,O型比Y型密封圈具有更大的接触压力;在载荷大于3 MPa之后,Y型比O型密封圈具有更大的接触压力.在工作载荷比较低的情况下,O型密封圈依靠较大的接触压力,具有比Y型密封圈更好的密封能力,随着工作载荷增大,Y型密封圈密封性能逐渐优于O型密封圈.存在载荷压力时,Y型密封圈最大接触压力Pm满足如下关系:

(3)

式中:P0为压缩预紧压力;Pi为载荷压力.由于满足Pm大于Pi,可以保证Y型密封圈随载荷压力增大实现持续密封效果.

由图8可知:O型和Y型密封圈最大等效应力、剪切应力随载荷压力的增大而增大,其中同载荷压力下等效应力值明显大于剪切应力值,O型密封圈最大等效应力和剪切应力值分别高于同载荷压力条件下Y型密封圈.图8中,O型和Y型密封圈最大剪切应力分别为3.73,1.62 MPa,均小于橡胶材料许用剪切强度,且最大剪切应力随载荷压力增加变化比较平稳,说明在施加载荷过程中密封圈同样不会发生剪切破坏,但在高压动摩擦条件下,O型密封圈最大剪切和等效应力值较高,同时,其截面形状较简单,比Y型密封圈更容易发生扭转破坏,进一步证明O型密封圈不适用于高压动密封工况.

5 结论

本文运用有限元模拟软件,对O型和Y型密封圈在不同初始压缩率、不同工作载荷条件下,分析了其接触压力、变形、等效应力和剪切应力的变化规律,结论如下:

(1) 相同初始压缩率条件下,O型比Y型密封圈具有更大的接触压力、剪切应力和等效应力,O型密封圈具有更好的静密封能力;由于O型密封圈应力分布状态,使其在沟槽内更容易发生扭转破坏,而Y型密封圈最容易发生破坏的部位出现在两唇边交汇处.

(2) 改变压缩率条件下,O型和Y型密封圈最大接触压力、最大等效和剪切应力随压缩率增大而增大,两种密封圈在压缩过程中均不会发生剪切破坏.

(3) Y型密封圈在载荷从1 MPa增加到5 MPa过程中,最大接触压力有持续增大趋势,而O型密封圈在载荷高于3 MPa之后,最大接触压力与载荷压力基本持平.Y型密封圈唇边与钢壁接触面积随载荷增大而增大,可实现密封界面的自动补偿,所以Y型密封圈多用于压力较高的动密封工况.