JWZ-L-300工程钻机液压系统设计

李源周,刘 忠*,,吕 勇,熊中刚,陈 忠,李慧娴

(1.桂林电子科技大学 机电工程学院,广西 桂林 541004;2.桂林航天工业学院 机电工程学院,广西 桂林 541004;3.桂林理工大学 机械与控制工程学院,广西 桂林 541006)

0 引言

随着液压控制技术的应用和发展,我国的液压控制技术不断成熟,液压控制技术具有启动平稳、无级调速、输出转矩大、控制简单和性能良好等特点,被广泛应用于运输、工程机械、冶矿和炼胶等行业[1]。

JWZ-L-300工程钻机主要应用于高海拔山区输电线路基础桩施工建设,该地区交通运输条件和作业环境恶劣,且钻机在工作过程中频繁启停、换向等操作造成液压系统不稳定[2],液压系统会受到很大的冲击,对钻机性能、液压系统动力匹配度提出了很高的要求,且钻机的可靠性和钻机工作的性能都会影响着工程钻机的寿命[3]。目前国内研发生产的工程钻机大多采用传统的液压节流调速系统,体积大、笨重、动力匹配度差,不能满足高海拔山区输电线路基础桩施工建设要求[4],且高海拔山区输电线路基础桩施工建设过程中,工程钻机受现有技术和地理环境限制,使得工程钻机在恶劣地质环境的应用较少;对于高海拔山区输电线路基础建设采用人工挖孔,对于高原地区低压、低氧、低温作业环境下,作业人员的适应性差,且工作环境的安全性差,导致施工效率极其低下。

为此,本文针对JWZ-L-300工程钻机现有技术和地质环境条件的限制进行液压系统研发和设计,使工程钻机机型操控简单、体积小、重量轻和动力匹配度好,从而提高钻机的工作效率和施工进度。

1 钻机基本结构

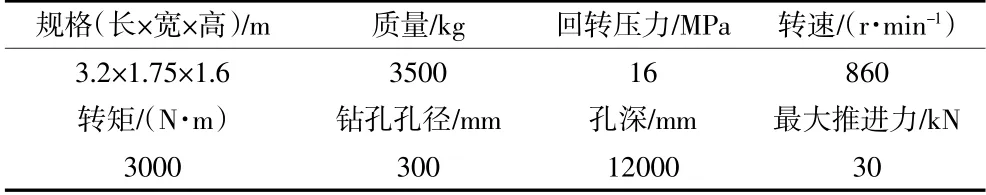

JWZ-L-300工程钻机主要是由行走机构、液压动力系统、机械传动机构、操纵机构、推进机构、起塔机构、动力头机构和桅杆机构等组成。具体结构和相关参数如图1和表1所示。

表1 JWZ-L-300钻机结构参数

图1 JWZ-L-300工程钻机结构

2 钻机工作原理

钻机工作时,首先利用2个液压行走马达带动履带行至工作位置,4个支腿油缸为落地支撑,利用其将钻机固定至稳定的位置,可以在钻机工作时稳定钻机,减少钻机不稳定带来的施工质量问题[5],为钻机后续的工作提供坚实的基础。起塔油缸将桅杆总成支撑至钻机工作位置。动力头推进油缸负责将动力头和钻头部分推进至工作位置或抬起钻头进行钻头更换和钻杆加长,稳定的推力可以提高钻机工作效率和可靠性,是钻机正常工作中一个极重要的参数。钻头旋转动力供给主要是由柴油机提供动力,利用皮带传动传递至变速箱,经变速箱变速后传递至牛头齿轮箱的六方旋转管上,经六方旋转管传递至动力头齿轮箱,带动钻头旋转工作,为钻机的工作提供转矩。桅杆总成上的动力头包含动力头夹紧油缸和动力头开合油缸,此时的动力头锁紧油缸和动力头开合油缸主要是对动力头总成分别起到锁紧和松开的作用,当动力头需要移动时,动力头开合油缸就会工作,动力头总成在动力头推进油缸作用下移至最佳位置,工程钻机再次工作时,动力头锁紧油缸将动力总成锁紧。

综上所述,可靠的液压控制系统和液压动力匹配度对于JWZ-L-300钻机工作起到了至关重要的作用,合理的液压控制系统设计可以提高钻机的工作效率和工作的可靠性。

3 钻机液压系统分析研究

3.1 单泵-分流阀液压系统方案

该液压控制系统采用一个液压泵提供液压动力,液压泵输出液压动力通过分流阀将进油回路分成两个进油回路,即A进油回路和B进油回路,A进油回路利用1个三位四通M型手动多路换向阀组控制2个液压行走马达和4个支腿油缸,B进油回路利用1个三位四通M型手动多路换向阀组控制起塔油缸、动力头开合油缸、动力头固定油缸和动力头推进油缸;在4个支腿油缸回路中需要加液压锁对回路进行互锁,为钻机提供稳定的支撑,保证其正常稳定工作。其中,推进油缸换向阀的控制采用手动回位功能,推进油缸为钻机工作时提供稳定的推进力,保证正常的钻进工作。

由于工程钻机需控制的液压执行元件较多,一个单泵系统无法满足液压系统的动力需求,存在执行元件所需求的液压动力不足的问题,无法满足其工作要求。两个液压马达串联在一个回路中,各个元件的速度不容易匹配,且两个马达同时工作时,马达承受一定的背压,对液压马达寿命造成一定的影响[6]。综上分析,单泵-流阀控制系统的液压回路很复杂,且液压回路经过分流阀分流为2个进油回路的过程会造成很大的液压能量损失[7],液压系统效率低、油温高,需配置较大功率的散热系统,否则液压系统无法正常进行工作,各工作执行元件之间的动力匹配度差,总体会影响液压系统的工作寿命。

3.2 双联泵液压系统方案

该液压系统采用一个外啮合齿轮双联泵为液压控制系统提供液压动力,外啮合齿轮双联泵的输出液压动力可以分为C端和D端,其中C端输出的液压动力给1个液压行走马达和4个支腿油缸提供动力,D端输出的液压动力给另一个液压行走马达、起塔油缸、动力头固定油缸、动力头开合油缸和动力头推进油缸提供动力,采用两个同规格的齿轮泵为系统提供动力,其中2个液压马达分别设于双联泵两个输出油路中,2个履带行走时产生速度差更小[8],行走精度更高,液压控制系统各执行机构的动力匹配度更好[9],系统效率、动力匹配度优于单泵-分流阀系统,且减少系统热量的叠加,虽然发热量相比于单泵-分流阀系统低,但还需配置有散热系统[10],且双联泵的尺寸比2个单泵并联时要小,可减少设计尺寸空间。

综上分析,采用双联泵进行液压控制系统设计,使液压系统设计更加简单可靠,系统更加稳定可靠。

3.3 JWZ-L-300工程钻机液压系统

3.3.1 JWZ-L-300工程钻机液压系统工作原理

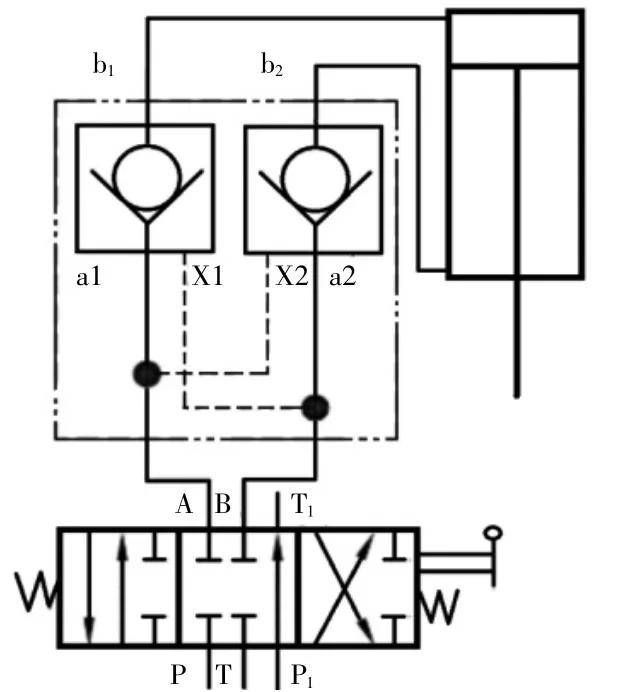

如图2所示。JWZ-L-300工程钻机液压系统主要是由双联泵、柴油机、多路阀组、M型三位四通手动换向阀、液压行走马达、4个支腿油缸、动力头锁紧油缸、动力头开合油缸、动力头推进油缸、起塔油缸、溢流阀、散热器、油箱、压力表等组成。该液压控制系统是使用一个外啮合双联齿轮泵,液压油通过双联泵为钻机的各液压执行机构供液。其中,双联泵的一个回路通过M型手动换向阀控制1个行走液压马达和1个四路多路阀组控制支腿油缸供液,双联泵的另一回路给另一个液压行走马达和动力头锁紧油缸、动力头开合油缸、动力头推进油缸和起塔油缸供液;动力头推进油缸需要严格控制其流量和压力的关系,利用进油节流调速回路来控制推进油缸推进钻杆的速度。

图2 JWZ-L-300工程钻机液压系统原理

推进油缸控制回路如图3所示。

图3 推进油缸控制回路

3.3.2 速度负载特性分析

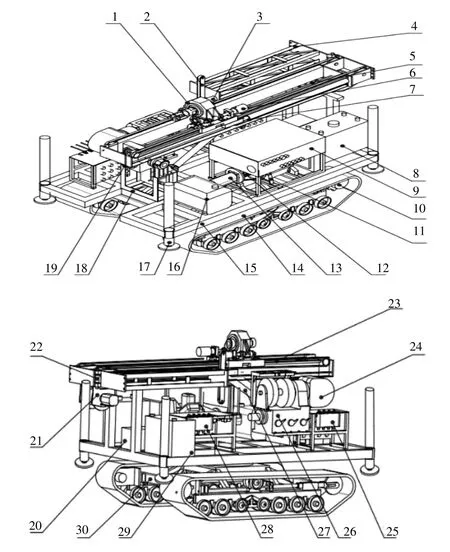

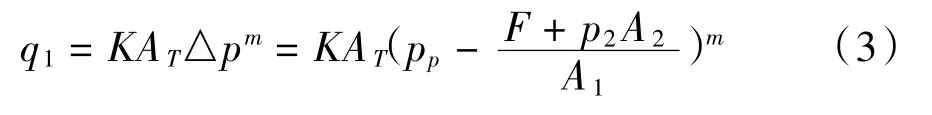

以推进油缸的活塞为研究对象,根据力学平衡原理得作用于活塞的受力平衡方程:

式中:p1、p2分别为推进油缸进油腔和回油腔的压力,Pa;F为推进油缸的负载,N;A1、A2分别为推进油缸无杆腔和有杆腔的有效作用面积,m2。

由于推进油缸的供油压力pp为定值,故节流阀两端的压差为:

经过节流阀进入液压缸的流量为[11]

式中:K为节流系数(对薄壁孔,对细长孔K=d2/32μL);Cd为流量系数;ρ、μ分别为液体密度和动力黏度;d、L分别为细长孔直径和长度;AT为节流阀通流截面面积,m2;m为与节流口形状有关的系数(对薄壁孔m=0.5,对细长孔m=1)。

故推进油缸的运行速度为:

式(4)即为进油节流阀调速回路的负载特性方程,推进油缸的运动速度v和节流阀通流截面面积AT成正比。可以调节节流阀通流截面面积AT来调节推进油缸的速度v,为钻孔的钻杆钻进提供合适和稳定的推进速度。且在回油路加装有背压阀,使得推进油缸子系统中兼具进、回油节流调速回路的优点,使回油路存在一定背压,它可以起到阻尼作用,同时空气不易渗入,速度稳定性好,推进油缸运动平稳性更好,回路中承受负值负载的能力增强。

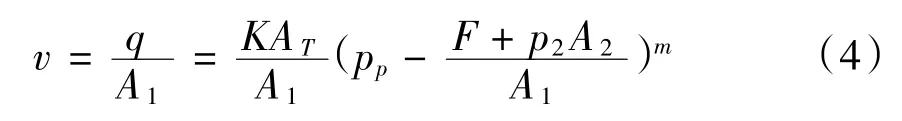

3.3.3 双联泵供油原理

双联泵原理如图4所示。该液压控制系统的双联泵输出端口P2连接1个液压行走马达和4个支腿油缸属于动力互斥关系;工程钻机双联泵输出端口P3连接另1个液压行走马达与动力头锁紧油缸、动力头开合油缸、动力头推进油缸、起塔油缸属于动力互斥关系。控制2个液压行走马达的控制阀采用三位四通M型手动换向阀,采用泵和液压马达的形式,靠液压压力传递动力,驱动液压马达工作,带动履带行走。这种传动方式的优点是可实现无级调速,对阀的操作更加灵活可靠。同时,采用柴油机输出机械动力带动双联液压泵旋转输出液压动力的输出端口P2,当三位四通M型手动换向阀位于左位机能或右位机能时,带动液压行走马达完成行走工作,输出端口P2和P3分别并联一个溢流阀,保护液压回路的安全。其中双联泵的工作原理:它是有相互独立、分离的两个泵组件与泵外壳互相串联而成[11],由同一根轴共同驱动,由同一个进油口P1输入液压油,能够相互独立的出油口P2和P3排出液压油,从而实现不同容积下的速度、压力和流量的控制。

图4 双联泵原理

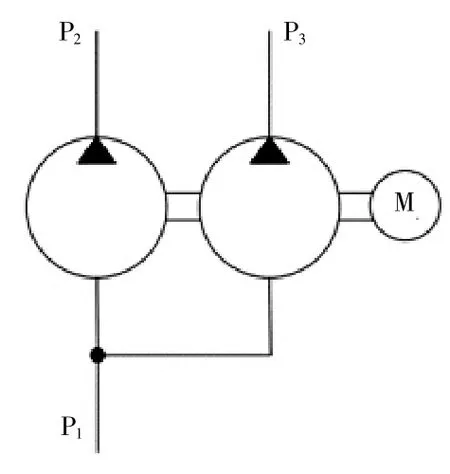

当三位四通M型手动换向阀位于中位机能时,由双联泵输出的液压油由P2输出液压动力带动4个支腿油缸工作,4个支腿油缸由1个4路多路阀组控制,在4个支腿油缸的回路中分别设置4个液压锁,以防止因换向滑阀内漏而造成软腿故障。液压锁的控制原理如图5所示,其中液压锁使用2个液控单向阀组合。

图5 液压锁控制原理

b1端口连接油缸无杆腔,b2端口连接油缸有杆腔。当O型三位六通换向控制阀处于左位机能时,支腿油缸无杆腔高压进油,有杆腔液压油被压回油箱,支腿油缸的活塞杆起支撑作用。当控制阀处于右位机能时,工作功能和左位机能刚好相反。当控制某一个支腿油缸的三位六通O型换向控制阀处于中位机能时,液压锁实现回路互锁,支腿油缸的左右油腔的油液处于静止状态,保持支腿油缸稳定支撑。双联泵旋转输出液压动力的输出端口P3通过三位四通M型手动换向阀给液压行走马达提供液压动力,带动其工作。当三位四通M型手动换向阀位于中位机能时,这时动力头锁紧油缸、动力头开合油缸、动力头推进油缸、起塔油缸可以正常工作。

4 结论

(1)相对于市场直径为300 mm规格长为6 m、宽为2.1 m,高为3.2 m,总量为9100 kg的工程钻机;本文设计的工程钻机的外形尺寸缩小了近1/2,重量减少了1/2,各机构模块之间分别采用可拆卸连接,实现了模块化、轻量化的需求,使钻机更容易拆装、维修和运输。

(2)采用双联泵液压控制系统设计,能较好地满足了该工程钻机的工作需求,液压控制系统简单可靠,各液压执行机构动力匹配度较好;并采用进油节流阀调速回路对推进油缸实施速度控制,虽存在一定的节流损失,但速度控制较为平稳,获得良好的工作性能。

(3)本文设计方法可为此类工程钻机液压驱动系统的设计与应用提供技术支撑。