计算机辅助技术在注塑成型冷却模块设计中的应用

戴冠帮,杜 凯*,王鹏飞,姜孔明

(1.国营芜湖机械厂 结构部,安徽 芜湖 241007;2.重庆大学 机械与运载工程学院,重庆 400030)

0 引言

塑料是当今工业领域重要的新型材料之一,其使用领域更是已远远超越钢铁、水泥和木材为代表的基础材料,塑料产品在日常生活也可谓是必不可缺的。注塑成型是塑料产品规模化生产的主要工艺方法,对于注塑成型工艺的优化设计也在塑料相关技术研究中占有较大比重[1]。通过对塑胶原料加热和施加压力,注塑成型可以使热塑性和热固性材料发生永久性变形,从而获得不同尺寸和形状的高质量塑料产品[2]。注塑模具的结构设计,尤其是模芯和模腔的结构设计对于注塑成型零件的质量起到了决定性作用,其结构参数的选择也影响了塑料产品的生产效率和效益[3]。注塑模具的冷却模块是注塑模具重要的组成部分之一,塑料熔体在模具中的冷却过程约占据了塑料产品成型周期的一半时间[4]。目前,注塑成型的冷却管路多采用图1(a)中传统结构布置,即在模具型腔外侧直接通过钻孔或铣削加工形成冷却管路。这种方法的模具结构较为简单,但冷却时间却比较长,使得塑料产品的生产周期随之延长。随着塑料产业在全球范围内的竞争日益激烈,缩短塑料产品生产周期,提高生产效率对降低生产成本至关重要。

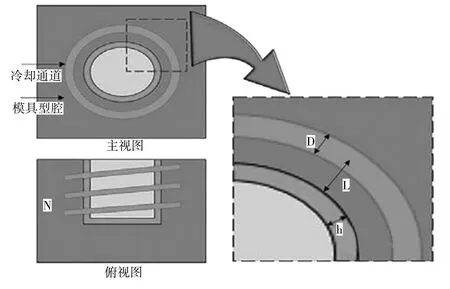

图1 传统模具与随形冷却模具结构对比

对于传统模具冷却管路的布置方式而言,冷却管路的部分区域无法贴近型腔内壁,更为确切地说,冷却管路无法根据型腔结构的变化而变化。对于形状规则的塑料零件(如方盒)或大曲率塑料板件来说,传统冷却管路的布置方式是可以满足冷却要求的,但当塑料零件存在尖角或曲率变化较大的圆角时,由于传统方式无法使冷却管路贴近尖角或圆角部位,则会使型腔内该位置对应的熔体温度、冷却时间与其他位置出现较大差异,对冷却速率和产品质量产生一定影响。相比于传统冷却管路的布置方式,随形冷却系统的冷却管路可以紧贴型腔内壁,从而成为注塑成型冷却系统优化的一个较优选择。通过使用先进增材制造技术,通道的形状和尺寸的局限性也大大减小,从而实现最佳冷却方案配置要求[5-6]。图1(b)为用于柱形塑料板件的随形冷却通道模具结构,模具的型腔和型芯由金属粉末3D打印而成,随着增材制造技术研究的不断深入,冷却管路的尺寸和形状已经可以实现根据塑料零件需要做出任意调整,塑料熔体的冷却速率大大提高。另外,随形冷却结构模具在熔体冷却过程中的均匀性更好,有利于减少零件翘曲变形和气穴等缺陷,可以说是目前注塑冷却过程优化的最佳解决方案。

1 结构设计

为了更为直观地反映出冷却模块结构对注塑成型效果的影响,文中采用基于有限元分析平台的动态结构-热耦合分析技术,对冷却模块结构参数进行优化以求获得冷却性能最佳的注塑模具。选取图2中圆柱形塑料桶件为研究对象,桶件的材料为聚丙烯(PP),厚度为1.5 mm,外径为80 mm,高度为50 mm。注塑模具的几何尺寸为200 mm×190 mm×135 mm,型芯和型腔的高度为55 mm,长度和宽度分别为120 mm,材料为结构钢,设随形冷却通道直径D,冷却通道中心线与桶件外壁的径向尺寸为L,冷却通道匝数为N,分别分析参数D、N和L对冷却时间T的影响。PP和结构钢的材料参数如表1所示,注塑模具的简化视图如图2所示。

表1 PP和结构钢的材料参数

图2 注塑模具简化视图

2 注塑成型冷却过程仿真

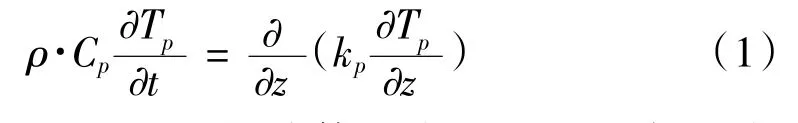

在注塑成型冷却过程中,型腔内塑料熔体的温度分布、冷却时间和循环平均热流是决定冷却效率和塑件质量的主要因素。其中,塑料熔体的温度分布直接影响了注塑过程的冷去时间和循环平均热流。对于薄壁类塑料件,可忽略热量沿薄壁切向方向的传导,认为厚度方向的热传导为影响型腔内温度分布的唯一要素,从而将冷却过程简化为一维热传导模型,即[7]:

其中,t为时间,Tp为塑料熔体温度,z为塑料件厚度方向坐标,ρ为塑料材料密度,噪p为热传导率,Cp为等效比热容。

在注塑成型瞬态热分析中,设型腔内塑料熔体的初始温度为T0,则型腔内初始温度分布应满足:

根据简化后的冷却过程一维传导热模型,型腔表面温度分布应满足:

其中,h为塑料件的厚度,T+和T-分别为型腔上、下表面的工作温度。

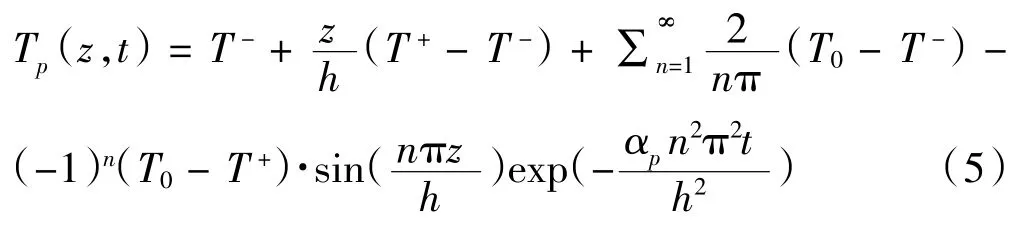

理想状态下,ρ、噪p和Cp均为常数,当公式(1)满足温度分布条件(2)(3)和(4)时,可得出型腔内熔体的温布:

其中,αp=噪p/ρCp为热扩散系数。

塑料件的冷却时间由型腔内熔体的平均温度描述,即:

对式(6)微分,可得出塑料件的热流qp(t,h)为:

结合型腔表面温度分布关系,可得出型腔上表面的循环平均热流为:

以上述理论分析为基础,在有限元分析平台瞬态结构-热耦合模块对仿真进行前处理。在注射成型过程中,塑料熔融通过浇口喷入模具型腔内,与此同时,冷却水流入冷却通道。冷却水的主要任务为:

(1)使塑料熔体的温度快速下降实现冷却功能;

(2)预热型腔和型芯,确保成型后的塑料件的收缩量最小。

因此,冷却水的温度应高于型腔和型芯的平均工作温度,但远低于塑料熔体的平均初始温度。由此可以认为,在t=0时刻,冷却水已经充满冷却通道并开始流动,熔融塑料也已经充满模具型腔。文中选择瞬态温度场模块分析模腔内塑料熔体和通道内冷却水的热行为,设置熔融塑料的初始温度为168℃,冷却通道入口水温为28℃,并在冷却通道管壁设置对流传热系数,对流传热系数为与冷却水流速有关的变量。分别对型芯、塑料件、型腔和冷却通道上应用中等平滑度的精细网格划分,生成网格单元数为94088个,节点数为155990个,网格最小边长为0.75 mm。

3 仿真结果与分析

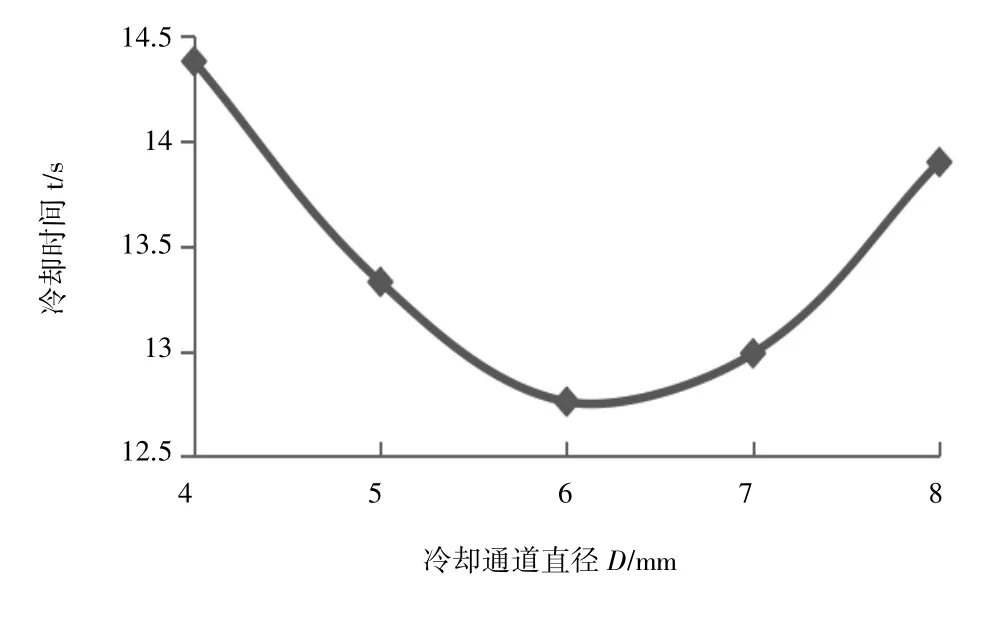

3.1 冷却通道直径D对冷却时间t的影响

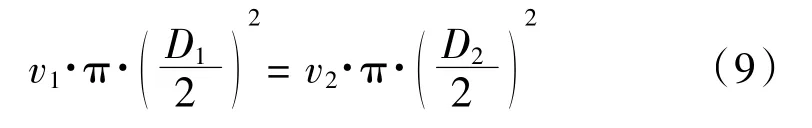

确定冷却通道匝数N=5和冷却通道中心线与桶件外壁的径向尺寸为L=6 mm,对冷却通道直径参数D进行分析,其结果如图3所示。由图3可以发现,随着冷却通道直径D的增加,冷却时间t呈先增加后减小的趋势。这是因为,当D≤6 mm时,增大冷却通道的直径D,冷却通道截面的周长变大。在其他参数不变的情况下,对于整个冷却通道而言,有效散热面积增大,散热效果更好,冷却时间t随之缩短。但是,当D>6 mm后,继续增大冷却通道的直径D,则会使冷却效果减弱。冷却管道内液体流速v与冷却通道直径D满足如下关系:

图3 冷却通道直径D对冷却时间t的影响

这说明,冷却通道直径D越大,则管道内液体流速v越慢。当D过大时,会使冷却通道内冷却液的流速过慢,冷却液在通道内滞留的时间过长,反而不易于散热,故增大直径D后冷却时间t延长。

3.2 冷却通道匝数N对冷却时间t的影响

确定冷却通道直径D=6 mm和冷却通道中心线与桶件外壁的径向尺寸为L=6mm,对冷却通道匝数N进行分析,其结果如图4所示。由图4可知,随着冷却通道匝数N增加,冷却时间t呈现先减小后增加的趋势。这是因为,当N≤5时,增大冷却通道匝数N,冷却通道的有效散热面积也随之增大。但是,当N>5以后,继续增大N值,冷却通道的长度和复杂程度增加,冷却水在通道内流动的阻力增大,流速变慢,冷却效果减弱,冷却时间t随之增大。

图4 冷却通道匝数N对冷却时间t的影响

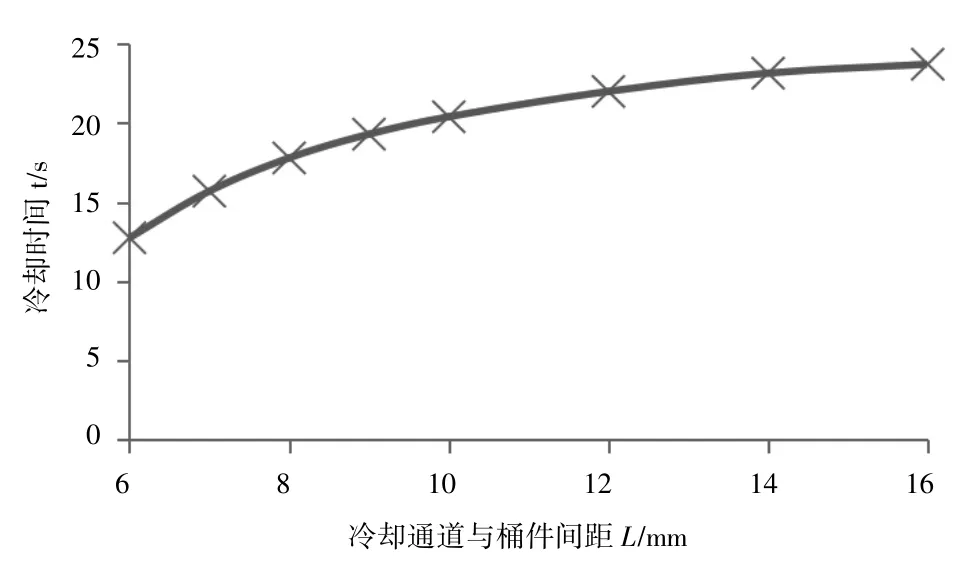

3.3 冷却通道与桶件间距L对冷却时间t的影响

确定冷却通道直径D=6 mm和冷却通道匝数N=5,对冷却通道与桶件间距L进行分析,其结果如图5所示。由图5可知,随着冷却通道与桶件间距L的增加,冷却时间t逐渐增大。由于冷却通道内的冷却水与型腔内塑料熔体的温差较大,冷却通道与桶件距离越近,越容易吸收塑料熔体的热量,即产生降温冷却的效果。另外,当冷却通道与桶件间距L>14 mm以后,继续增大L值,冷却时间t的变化减弱。这是因为,冷却通道与桶件的间距过大时,冷却通道内冷却水的散热效果微乎其微,型腔内的塑料熔体更多的是依靠模具上、下盖板接触传热,并将热量散发到空气中。为了保证模具的强度和耐久性足够,选取L=6 mm为最优参数。

图5 冷却通道与桶件间距L对冷却时间t的影响

3.4 随形冷却模具与传统模具对比分析

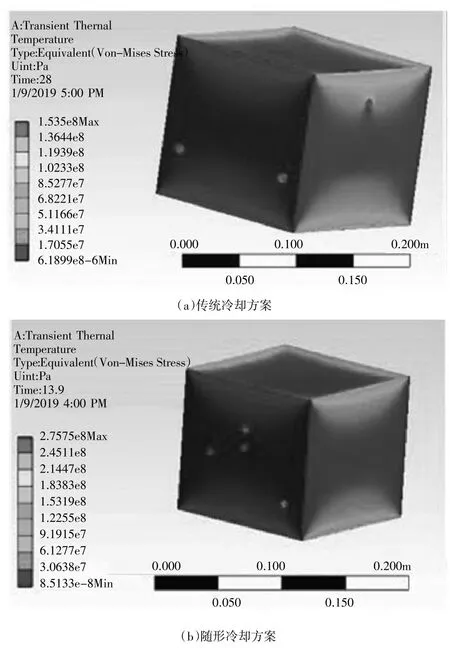

由上述优化结果可知,对于随形冷却模具而言,当冷却通道直径D=6mm,匝数N=5,冷却通道与桶件间距L=6 mm时,随形冷却系统的冷却时间t最短。在桶件几何形状和材料不变的前提下,参考共性冷却模具的优化过程,对图1中的传统模具的冷却结构进行优化,将传统模具与随形冷却模具的最优解进行对比,其结果如图6和图7所示。

图6 注塑模具冷却时间对比分析

图7 注塑模具等效应力对比分析

图6与传统冷却模具相比,基于随形冷却方案的注塑模具的冷却时间为28.04 s,远远小于传统模具的冷却时间,在大批量塑料件生产中,随形冷却方案明显可以缩短产品冷却时间,提高生产效率。另外,通过对塑料件的瞬态温度场分析可以发现,较之传统冷却方案,随形冷却模具型腔内塑料熔体的温度分布更为均匀,这说明随形冷却模具获得的塑料件翘曲变形更小,缺陷也更少,塑料件的质量更容易得到保证。

由图7注塑模具等效应力对比分析结果可以发现,随形冷却模具的等效应力更大,即随形冷却方案对模具的强度高于传统模具。这是因为,随形冷却模具冷却通道结构比传统模具更为复杂,随着随形冷却通道直径和匝数增加,模具的空隙增大,实体部分减小,从而使模具的等效应力增加。另外,传统模具与随形冷却模具型腔内塑料熔体的初始温度是相同的,而随形冷却模具的冷却时间比较小,这说明随形冷却模具型腔内的温度变化更为剧烈,模具整体温度变化也带来附加的应力变化,从而使随形冷却模具的等效应力增加。

4 结论

(1)随着冷却通道直径D的增加,冷却时间t呈先增加后减小的趋势。增大冷却通道的直径D在一定程度上可以提高模具的有效散热面积,但冷却通道直径D过大则会使通道内冷却水的流速减缓,从而降低冷却效率。

(2)随着冷却通道匝数N增加,冷却时间t呈现先减小后增加的趋势。冷却通道匝数N增加可以提高模具的有效散热面积,但当N值增大到最佳值时,继续增大N值将导致冷却通道的长度和复杂程度增加,冷却水在通道内流动的阻力增大,流速变慢,冷却效果减弱。

(3)冷却通道与桶件间距L越大,模具冷却系统的散热效果越差,当L增大到一定值后,继续增大L值则会使冷却系统“失效”。

(4)与传统注塑模具相比,随形冷却模具的结构更为复杂,冷却过程中模具的等效应力更大,对模具的强度和稳定性要求更高。