铸钢壳体砂型铸造工艺数值模拟及优化

胡腾腾,贾丽敏,于延龙,李春海,赵海波,宋东君,谭建波

(1.河北科技大学材料科学与工程学院,河北石家庄 050018;2.河北省材料近净成形技术重点实验室,河北石家庄 050018;3.石家庄工业泵厂有限公司,河北石家庄 050100;4.唐山曹妃甸冀东装备机械热加工有限公司,河北唐山 063200)

铸钢件广泛应用于矿山机械、运输、机车牵引、起重机械和风电领域[1-5]。因砂型铸造适用性广、生产成本低,所以在很多铸钢件的生产中仍被使用[6-8]。郑宝堂[9]对铁路货车17型车钩钩体铸钢件工艺方案模拟得较好,其铸造工艺参数:浇注温度为1 580 ℃,充型30 s时,浇注速度为75 cm/s。韩宝等[10]对轮轴铸钢件铸造工艺进行了优化设计并进行了数值模拟,其研究结果:浇注温度为1 570 ℃,浇注速度为10 kg/s。刘晨等[11]采用计算机模拟的方法优化了横梁铸钢件砂型铸造工艺,在浇注温度为1 550 ℃时,工艺出品率为72%。砂型铸造壳体铸钢件加工余量大,生产过程中容易产生气孔、夹杂、浇不足及缩孔、缩松等缺陷,导致铸件合格率较低,笔者通过ProCAST软件模拟铸造工艺参数对铸钢壳体铸件孔隙体积大小的影响,为铸钢壳体砂型铸造工艺设计提供理论指导,从而减少试验工作量,降低铸件试制周期和费用,减少铸件缺陷,提高铸件质量和经济效益。

1 铸造工艺设计

1.1 化学成分

壳体铸件采用ZG270-500,该合金具有一定的塑性及韧性,强度和硬度较高,微观组织为奥氏体和铁素体,具有良好的机械加工性能,同时还可承受较大载荷,其化学构成见表1。

表1 ZG270-500合金壳体的化学构成Tab.1 Chemical composition of ZG270-500 alloy shaft housing 单位:%

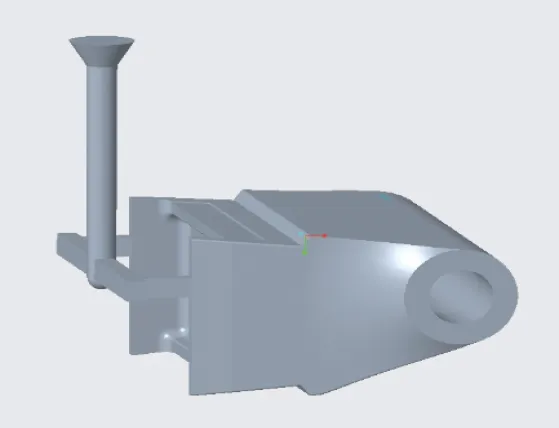

1.2 结构模型

图1 壳体铸件图Fig.1 Shell casting drawing

1.3 浇注系统设计

依据分型面的选择原则,初步设计了2种铸造工艺方案,第1种工艺方案将内浇道设计在铸件底座处,如图2所示;第2种工艺方案将内浇道放置在铸件圆筒状部位,如图3所示。此2种工艺造型简单,便于操作。由于铸件为铸钢件,浇注系统采用开放式浇注系统,该浇注系统的优点为充型平稳,避免紊流,可以减少金属液氧化。

图2 第1种工艺方案Fig.2 The first process scheme

图3 第2种工艺方案Fig.3 The second process scheme

采用底注塞杆钢水包浇注,孔径为40 mm,查阅铸造工艺手册,可知浇孔平均流量速度为27 kg/s。浇注时间按式(1)计算:

(1)

式中:t为浇注时间;GL为型内钢液质量,GL=450 kg;N为同时浇注的浇包数,N=1;n为1个浇包内的浇孔数,n=1;q为平均浇注速度。

根据式(1)可以计算出,t=16.7 s。

浇注时间是否合适,可用钢液在型内的上升速度验算,见式(2):

(2)

式中:v为钢液在铸型内的上升速度;C为铸件在型腔内的高度,C=356 mm;t为浇注时间,t=16.7 s。

根据式(2)计算得出钢液在型内的上升速度为21.3 mm/s。

选择的浇注系统各组元截面积比如式(3)所示:

乌有先生团团脸,酒糟鼻,胖胖的,就像庙里的弥勒佛,蓄起头发胡子,换下僧袍转行做起道士,艰难的棋局令人费神,弄得他脸上层层油汗。子虚先生清癯、瘦削,好像一只打坐的鹤似的,乌有出子慢吞吞的,他却很快,闪电似的,手指将棋子掣出来,稳稳地弹到棋盘上,棋子就放在他们身边一个荒废的鸟巢里。听到有少年提到媪妇谱,子虚转过脸,淡淡地说:“你会下棋?”

∑A阻∶∑A直∶∑A横∶∑A内=

1∶(1.8~2.0)∶(1.8~2.0)∶(2.0~2.5),

(3)

包孔直径Φ=40 mm,根据式(3)计算得∑A阻=1 256 mm2;∑A内=2 763 mm2;∑A直=2 386 mm2,Φ直=55 mm。

2 浇注过程数值模拟

2.1 模拟前处理

将浇注系统绘制完成之后,使用ProCAST软件对壳体进行网格划分,选取合适的网格步长,从而保证在数值模拟分析流程获得精确的总时间及模拟仿真结果[12-17]。在 Visual-Mesh 工作页面下导入铸件,铸件网格步长设置为30 mm,划分的面网格总数为12 722个,体网格总数为45 906个。利用Mesh的 Checks 流程从 1D,2D再到 3D依次检查网格划分出现的裂纹、交叉、破损、体重叠、结合面的配合等问题,在网格划分阶段对这些缺陷进行全面修复,完成最终体网格的建立。在前处理阶段,设置铸件材料为Medium-Carbon AISI 1040(ZG270-500),树脂砂造型、制芯,型砂、砂芯材料为硅砂。其砂型温度为25 ℃,冷却方式为COINC,金属和砂型的换热系数为1 000 W/(m2·K)。依次设置重力加速度、边界条件、冷却方式等参数。

2.2 金属液充型和凝固过程的模拟和分析

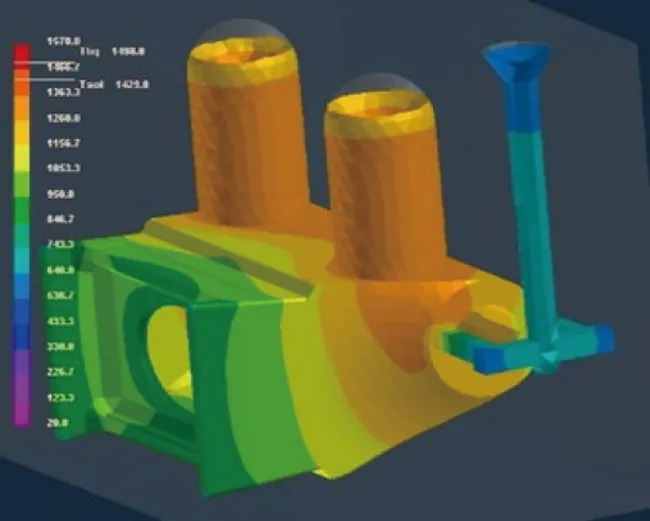

设置浇注温度为1 560 ℃,浇注速度为1.6 m/s。设定完成后,使用模拟软件对2种方案进行仿真数值模拟,模拟结果如图4、图5所示。由图4、图5可以看出,在壳体筒状部位的上方出现了浇不足缺陷,因此,在浇不足的部位设计了2个明冒口,并进行了模拟,方案1的温度场如图6所示,孔隙分布图如图7所示。方案2的温度场如图8所示,孔隙分布图如图9所示。方案1的孔隙体积为 28.23 cm3,方案 2的孔隙体积为 50.58 cm3,由于缺陷太多,导致壳体铸件无法使用。

图4 方案1的充型结果Fig.4 Filling results and defects of scheme 1

图5 方案2的充型结果Fig.5 Filling results and defects of scheme 2

图6 方案1的温度场Fig.6 Temperature field of scheme 1

图7 方案1孔隙分布图Fig.7 Pore distribution of scheme 1

图8 方案2的温度场Fig.8 Temperature field of scheme 2

图9 方案2孔隙分布图Fig.9 Pore distribution of scheme 2

3 优化工艺方案及模拟结果分析

3.1 工艺优化

由于方案1和方案2在壳体筒状部位的上方出现了浇不足缺陷,通过分析图7和图9,方案1和方案2孔隙类缺陷也比较多,而且,在实际生产中底座处也出现缩松,为此设计了第3种方案(见图10),内浇口位置进行了调整,设计了4个明冒口,其中2个明冒口直径为110 mm,高为350 mm。另2个明冒口为台阶状,下部直径为200 mm,高为32.5 mm,上部直径为135 mm,高为330 mm。

图10 第3种工艺方案Fig.10 The third process scheme

第3种工艺方案的充型过程,如图11所示。当金属液进入铸型型腔时,金属液向内浇口下部、内浇口右侧同时充填,然后自下而上填充,充型过程由下而上,有利于型腔中气体的排出,减少铸件中气孔的形成。从充型过程温度分布来看,铸件在整个充型过程中,基本上铸件底座部分温度低,圆筒状部位温度高,当初始浇注温度为1 560 ℃,充型刚结束时的最低温度约1 100 ℃。从充型过程的温度场可以看出,金属液在内浇道处的温度稍微高一些。 在浇注初期,金属液的温度下降比较快,而随着浇注的不断进行,金属液的温度下降速率降低,基本处于稳定阶段。即金属液在浇注初期, 热量散失相对而言比较严重, 而随着浇注时间的增加,热量散失相对而言比较小。

图11 方案3的充型过程Fig.11 Filling process of scheme 3

金属液的凝固过程如图12所示。 整体上看,铸件完全凝固需要的时间相对较长, 凝固速度比充型要慢得多。铸件在整个凝固过程中的温度分布,基本上由底座向圆筒状部位温度逐渐升高,底座部位温度较低,先凝固,圆筒状部位温度较高,即铸件薄壁处先凝固,壁厚较大处后凝固,在后凝固的部位设置了冒口,加强了补缩,凝固结束后,铸件无缺陷出现,证明此工艺合理。

图12 方案3的凝固过程Fig.12 Freezing process of scheme 3

3.2 工艺参数优化

3.2.1 正交试验设计

在砂型铸造中,浇注温度和浇注速度是铸造工艺中的2个重要参数,为了得到较合理的浇注温度和浇注速度,在第3种工艺方案的基础上进行了正交试验,设计的虚拟正交试验因素水平表见表2。

表2 试验因素水平表Tab.2 Factor level table of orthogonal experiment

3.2.2 极差分析

该试验的极差分析结果见表3。

表3 极差分析结果Tab.3 Range analysis results

从表3中可以看出各因素对缺陷孔隙体积的极差,浇注温度对应的极差为2.290,大于浇注速度对应的极差0.844,说明浇注温度对孔隙体积影响较大;随着浇注温度的增加,孔隙体积先减小后增大,而随着浇注速度的增加,孔隙体积先减小后增大。根据极差分析可以得到,2个因素对壳体铸件质量的影响程度排序是:浇注温度>浇注速度。最优的组合参数为浇注温度 1 560 ℃,浇注速度1.6 m/s。孔隙分布图如图13所示,可知壳体铸件孔隙缺陷体积为1.416 cm3,比第1种和第2种方案的孔隙缺陷体积都少。

图13 方案3优化后的孔隙分布图Fig.13 Optimized pore distribution of scheme 3

经工艺改进后,铸件合格率由原来的81%提高到96%,工艺出品率为66%。

4 结 语

依据壳体铸件的工艺特点,设计了3种浇注工艺方案,利用计算机模拟软件研究了浇注温度、浇注速度对砂型铸造壳体充型、凝固过程及铸件孔隙体积的影响;研究结果可为壳体类铸钢件砂型铸造工艺的设计提供参考依据,缩短试制周期,降低生产成本,提高经济效益。所得结论如下:

1)第1种和第2种工艺方案,在铸件上方均出现了浇不足铸造缺陷,第3种工艺方案,缩孔、缩松缺陷体积明显减少,方案较好;

2)第3种工艺方案中,影响孔隙缺陷体积的主次因素顺序为浇注温度>浇注速度,浇注温度对试验结果有显著性影响。在浇注温度为1 560 ℃、浇注速度为1.6 m/s时,壳体铸件孔隙缺陷体积最少,为1.416 cm3,铸件合格率为96%。

不足之处在于模拟软件对砂型铸造型腔内涂料层的参数设置与实际生产有一定差别,未来可以在模拟中加入对涂料层材料及厚度的设置,从而使模拟结果更加贴合实际。另外,本研究是针对浇注位置、铸造工艺参数对壳体铸钢件砂型铸造充型及凝固过程的影响进行了模拟和分析,未来将对凝固过程产生的内应力问题进行研究。