服役态Super304H耐热钢管显微组织演变及高温力学性能研究

刘润,刘俊建,王万里,吴跃,王严,汤文明

服役态Super304H耐热钢管显微组织演变及高温力学性能研究

刘润1,刘俊建2,3,王万里2,吴跃2,3,王严2,汤文明1

(1.合肥工业大学 材料科学与工程学院,合肥 230009;2.大唐锅炉压力容器检测中心有限公司,合肥 230088;3.大唐华东电力试验研究院,合肥 230088)

探究服役Super304H钢管外壁粗晶组织演变及其对高温力学性能的影响,为超超临界机组运行管理与安全评估提供技术支持。针对不同服役时间的Super304H耐热钢管,开展显微组织演变及650 ℃高温拉伸力学性能研究,着重探讨钢管外壁奥氏体晶粒异常长大、第二相析出长大及其对钢管高温力学性能的影响规律。服役态Super304H钢管中的第二相以富铜相、MX相及M23C6相为主,其外壁奥氏体晶粒异常长大,形成粗晶区,而靠近内壁钢管中的奥氏体晶粒长大不明显,为细晶区。相对于细晶区,粗晶区奥氏体晶界及晶内析出更多的第二相,尺寸更大,弥散度降低,导致粗晶区高温拉伸性能显著降低。长期高温运行的Super304H耐热钢管应加强监督,消除因外壁奥氏体晶粒异常长大而带来的胀管等安全隐患。

超超临界机组;Super304H钢管;晶粒尺寸;第二相;显微组织演变;高温力学性能

随着我国社会经济的高速发展,对能源的需求量不断增加,以火力发电为主的电力结构会带来严重的环境污染问题,发展高参数的超超临界火电机组能够有效减少煤炭消耗量,提高发电效率,降低环境污染[1-3]。

超超临界机组的主蒸汽温度一般超过600 ℃,对受热面管的要求非常高[4]。Super304H奥氏体耐热钢是日本住友公司在TP304钢的基础上开发出来的,通过降低Mn含量,增加C含量,添加约3%(质量分数)Cu、0.5% Nb以及微量的N元素制成。Cu、Nb、N的加入,使得该钢在高温下的组织稳定性提高,同时其高温强度和抗蠕变性能也得到提升[5-7]。得益于良好的高温力学性能,Super304H耐热钢已广泛应用于超超临界机组锅炉的过热器和再热器钢管。长期服役于高温、高压环境,Super304H耐热钢的显微组织会发生明显的改变。赵林等[8]、王伟等[9]研究发现,长期服役的Super304H钢管奥氏体晶粒存在异常长大的现象。此外,关于第二相的析出长大也已有大量的文献报道。王伟等[10]研究了在700 ℃下长时间时效的Super304H钢,发现M23C6随着时间的延长聚集长大,逐渐连续分布,而MX[主要为Nb(C,N)]相一直呈弥散分布特征。Bai等[11]报道了650 ℃时效Super304H奥氏体钢中富Cu相的平均半径随着时效时间1/3的增加而线性增加。奥氏体晶粒的异常长大,必然对其力学性能产生明显影响,关系到Super304H钢管的高温运行安全。目前这方面的研究还比较匮乏,尤其是奥氏体晶粒异常长大对Super304H钢管高温力学性能影响的研究仍十分有限。

本文针对不同服役期的Super304H钢管,开展奥氏体晶粒尺寸、第二相特性等显微组织结构的观察分析,同时开展服役态Super304H钢管不同组织区域高温拉伸力学性能测试,探讨服役态Super304H钢管显微组织演变及其对钢管高温力学性能影响的规律,为超超临界机组运行管理与安全评估提供技术支持。

1 试验

本研究选用某电厂燃煤超超临界机组(尺寸为51 mm×9.5 mm)未服役(供货态)及分别在605 ℃左右服役了4×104、5.3×104、6.9×104h的Super304H过热器管作为研究对象。首先沿钢管轴向取样,用砂纸打磨至1 500目后抛光,采用配比为(CuSO4)︰(HCl)︰(H2O)=5 g︰20 mL︰20 mL的硫酸铜–盐酸水溶液对试样进行腐蚀,在MR-3000光学显微镜(OM)和JSM-6490型扫描电子显微镜(SEM)下进行显微组织观察,用Oxford INCA型X–射线能谱仪(EDS)进行微区成分分析。切取供货态及服役4×104h的Super304H钢管内、外壁3种块状试样,使用DDZ-3电镀整流器施加电流,对它们分别进行电解处理,萃取出试样中的第二相。选用配比为96 mL浓盐酸+304 mL去离子水的稀盐酸为电解液,电流为2 A。试样电解完成消失后,用滤纸过滤电解液中的沉积物,再用去离子水冲洗,烘干后,得到Super304H管中第二相粉末样品。采用D/MAX2500V型X–射线衍射仪分析3种试样中萃取的第二相粉末的物相组成。X–射线衍射(XRD)测试参数:Cu靶,管电压为40 kV,管电流为200 mA,衍射角2范围为10°~80°,扫描速率为3 (°)/min。分别将3种试样中萃取的第二相粉末粘附在导电胶带上,用SEM观察第二相颗粒的形貌。

因为服役态Super304H钢管外壁粗晶区厚度薄,难以制备全部为粗晶区的拉伸试样,本研究在去除服役4×104h的Super304H钢管内外壁表面氧化层后,按图1的要求,以钢管内壁为基准,切取厚约3 mm的弧形试样。参照GB/T 4338—2006《金属材料–高温试验拉伸方法》,在AG-X PLUS型微机控制电子万能试验机分别测量供货态及服役4×104h的Super304H钢管全厚试样及3 mm厚弧形试样的高温拉伸性能。高温力学性能测试过程:先将试验机附带电阻炉升温至650 ℃,将试样连同夹具放入其中,温升至650 ℃后,稳定20 min,施加载荷,拉伸速率为2 mm/min。基于等应变模型,含粗晶区及细晶区的全厚试样的高温拉伸强度为:

=(11+22)/(1)

式中:1、1分别为全厚钢管试样中粗晶区的拉伸强度和厚度;2、2分别为全厚钢管试样中细晶区的拉伸强度和厚度;为全厚钢管试样厚度,=1+2。据此,通过测试全厚钢管试样及仅含细晶区的厚约3 mm弧形试样的拉伸强度及2,再采用金相法测量全厚钢管试样截面上粗晶区及细晶区的厚度1及2,就可估算粗晶区的拉伸强度1,即:

1=(-22)/1(2)

上述测试至少重复3次,取平均值。通过SEM观察高温拉伸试样断口形貌。

图1 仅含细晶区的弧形高温拉伸试样尺寸

2 结果与讨论

2.1 外壁粗晶区

由图2a可见,服役4×104h的Super304H钢管奥氏体晶粒异常长大由钢管外壁沿径向逐渐向内发展,粗晶区范围约1.2 mm。最先形成的粗晶呈“孤岛状”分布于细小的奥氏体晶粒中,随后吞噬周围的细小晶粒,快速生长,逐渐在钢管外壁形成粗晶区。其中的粗大晶粒晶界曲折,仍处在快速长大状态[12]。同时,靠近钢管内壁的奥氏体晶粒基本上未发生长大,具有和供货态Super304H钢管相当的晶粒度(9~10级)[13]。随着服役时间的延长,服役5.3×104h的Super304H钢管粗晶区增大至约2.2 mm,平均晶粒尺寸增大,粗晶间细小的奥氏体晶粒也已消失殆尽,在一些粗晶内还可见尚未消失的被“吞并”的小晶粒晶界(见图2b)。当服役时间延长至6.9×104h后,Super304H钢管外壁的粗晶进一步发育长大,单个晶粒尺寸可达500 μm以上,粗晶区厚度也扩大至3.4 mm(见图2c)。

高温服役过程中,Super304H钢管奥氏体晶粒长大是原子扩散的结果,温度越高,原子扩散加剧,晶粒长大速度加快。由于服役Super304H钢管外壁充斥着高温烟气,外壁比内壁的服役温度更高[14],造成外壁少量奥氏体晶粒的快速长大,呈“孤岛状”分布于细小的奥氏体晶粒中。一般地,多晶体中晶粒生长的驱动力()可表示为[15]:

图2 不同服役时间的Super304H钢管外壁显微组织

Fig.2 Microstructures of the outer walls of the Super304H steel tubes served for various duration

式中:为平均晶界能;*为平均晶粒尺寸;为异常长大晶粒尺寸。由此可见,在驱动力()的作用下,那些>*的大晶粒将更快长大,导致晶粒尺寸差距增大,呈“孤岛状”分布于细小的奥氏体晶粒中。随后,这些大晶粒继续发生异常长大,吞噬周围细小颗粒,直至彼此相互碰撞,形成粗晶区。

2.2 析出相

同样地,高温服役过程中,Super304H钢管奥氏体晶界及晶内的第二相颗粒也将持续析出长大,对原子扩散及奥氏体晶界迁移也会产生显著影响。总体上,第二相颗粒对奥氏体晶粒长大的影响与其半径成正比,与其体积分数成反比[16]。细小而弥散分布的第二相颗粒对奥氏体晶粒长大将产生更强烈的抑制作用。因此,有必要理清服役态Super304H钢管中第二相颗粒的特性。

XRD测试结果表明,供货态Super304H钢管中的第二相主要是MX相及富Cu相(见图3a)。在长期服役过程中,Super304H钢管中的MX相及富铜相仍存在,同时又新析出了M23C6碳化物相(见图3b、c)。一般来说,M23C6碳化物优先在奥氏体晶界处析出,使得晶界附近Cr元素含量降低,这种局部贫Cr会导致钢管晶间腐蚀敏感性显著提高[17-18]。此外,由于服役Super304H钢管的外壁温度比内壁高,Super304H钢管外壁的晶间氧化程度高,会形成(Fe,Ni)Cr2O4氧化物[19]。

图3 供货态及服役4×104 h Super304H钢管析出相的XRD图谱

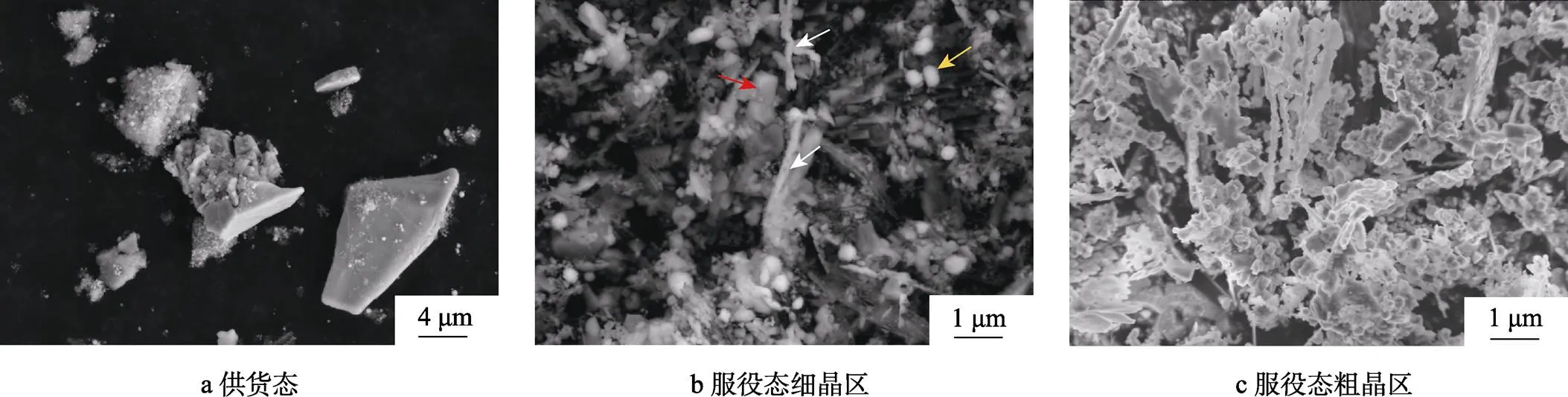

由图4a可见,供货态Super304H耐热钢管含有大的多角形颗粒,尺寸可达10 μm,其余为极其细小的球形颗粒。Nb是强碳、氮化物形成元素,在Super304H钢管高温软化及固溶后的冷却过程中,都可能形成MX相颗粒,不同的是,软化过程形成的MX相颗粒是大块状,而在固溶后冷却过程中析出的是细小的MX相颗粒,对钢基体具有显著的强化作用。结合图3a的XRD结果可知,图4a中大块状颗粒为MX相,而细小的球形颗粒是富Cu相和MX相。大块状MX相颗粒与钢基体的结合强度低,在承载条件下,易发生界面脱粘,成为裂纹萌生及扩展的通道,降低材料的力学性能[20]。一般地,在Super304H钢管高温服役过程中,面心立方结构的M23C6优先在奥氏体晶界析出,这是因为Cr元素沿晶界的传输速度更快[21-22]。随着服役时间延长,奥氏体晶界上的M23C6不断聚集长大,逐渐连成链状,乃至条棒状。如图4b、c中箭头所示,服役Super304H钢管的粗细晶区均存在长棒状M23C6颗粒。已有研究表明,在奥氏体晶内位错处会析出方块状的M23C6颗粒[22](如图4b中箭头所示)。在Super304H钢管服役过程中,MX相通常在奥氏体晶内析出,为圆球状的亚微米颗粒(如图4b中箭头所示)。MX相与奥氏体基体间晶格常数的错配度约为24%[23],起到良好的弥散强化作用。相比于服役态Super304H钢管内壁析出相,外壁析出相颗粒在尺寸上明显增大,特别是在晶界析出的长棒状M23C6颗粒,尺寸达到了0.5 μm×2.3 μm。根据Ostwald熟化机制,析出相颗粒会以大颗粒长大、小颗粒溶解的方式进行粗化。当溶质元素在基体中的扩散是该过程的速率控制步骤时,可用Lifshitz-Slyozov-Wagner(LSW)模型描述M23C6颗粒的长大动力学[24-25]:

图4 供货态及服役4×104 h的Super304H耐热钢管中第二相颗粒的SEM形貌

此外,在供货态及服役态Super304H钢管中都存在富Cu相。研究表明,富Cu相的析出长大十分缓慢,且始终与基体保持共格关系,650 ℃下时效5 000 h的尺寸仅30 nm,具有很高的热稳定性[27-28]。可见,相对于供货态,服役态Super304H钢管中富Cu相的形态并无明显变化,但含量不断增加,持续发挥强沉淀强化效果。

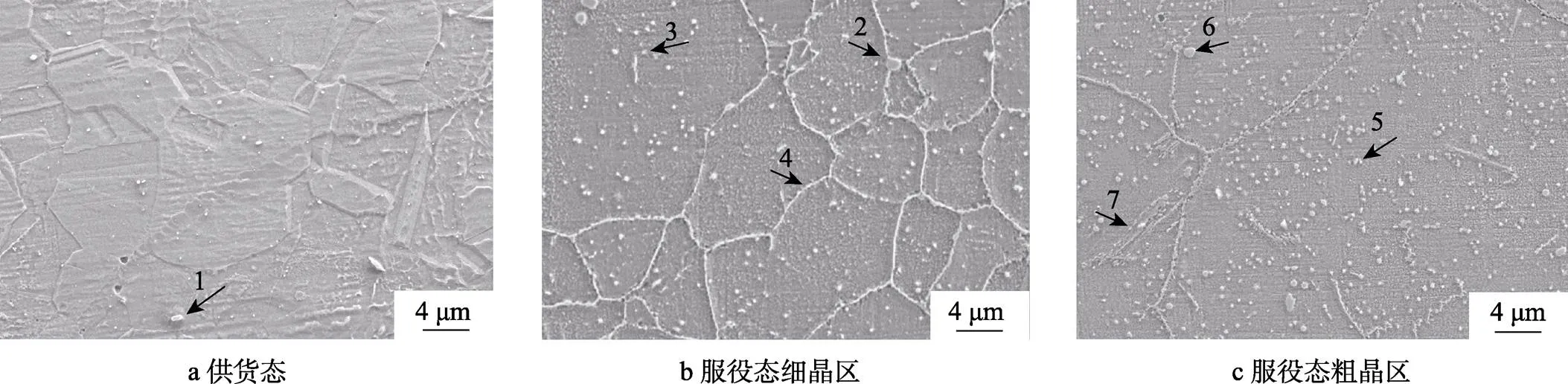

供货态Super304H耐热钢管的最终热处理是固溶处理。一般地,在固溶处理过程中,Super304H钢管奥氏体晶粒长大是大角晶界迁移的过程。奥氏体层错能低,在大角度晶界迁移过程中,易受第二相等因素的干扰,形成原子错排,从而形成一个原子层厚度的孪晶[29]。供货态Super304H耐热钢管奥氏体晶内存在高密度孪晶,晶界第二相析出不明显,而在其晶内有一些或大或小,多角形或圆球形的析出相颗粒,EDS测试表明,其为MX相(图5a上点1,表1中成分1)。服役态Super304H耐热钢管中的析出相明显增多,靠近钢管内壁的细晶区,奥氏体晶界析出的M23C6颗粒连续分布(图5b中点4,表1中成分3),而在奥氏体晶内弥散分布着细小的MX相颗粒(图5b中点3,表1中成分2)。奥氏体晶粒内部少量的大尺寸MX析出相颗粒是Super304H耐热钢管软化处理过程的残留物,而非其在服役过程中的析出物(图5b中点2,表1中成分2)。在服役态Super304H耐热钢管外壁粗晶区,晶界析出的M23C6颗粒粗化明显,奥氏体晶内沿孪晶界也存在链状分布的M23C6颗粒(图5c中点7,表1中成分3)。此外,该粗晶区奥氏体晶内的MX相颗粒聚集长大,弥散度明显降低(图5c中点5、6,表1中成分2)。基于图5b、c,采用Imag-Pro-Plus软件,统计服役4×104h的Super304H耐热钢管外壁粗晶区与内壁细晶区析出第二相的占比分别为9.7%、8.4%,可见Super304H耐热钢管外壁粗晶区中析出的第二相颗粒的量也明显增多。

图5 供货态、服役4×104 h的Super304H钢管内外壁SEM形貌

表1 图5上各点的成分(质量分数)

Tab.1 Elemental compositions of the points in Fig.5 (mass fraction) %

2.3 高温拉伸性能

供货态及服役4×104h后的Super304H耐热钢管试样在650 ℃时的高温拉伸力学性能见表2。相较于供货态,服役态Super304H耐热钢管全厚试样的高温拉伸屈服强度(p0.2)有所增加。这表明在高温服役过程中,Super304H耐热钢管奥氏体晶界及晶内第二相的析出增加了位错运动的阻力,塑性变形难度增大。同时,第二相析出长大降低了服役态Super304H耐热钢试样塑性变形的协调性及弥散强化效应,导致其抗拉强度(m)及断后伸长率()降低。相较于服役态Super304H耐热钢管细晶区,粗晶区的m下降了9.5%,p0.2下降了12.8%。可见,服役态Super304H耐热钢显微组织老化(包括奥氏体晶粒长大及第二相的析出长大)对其p0.2的影响更大。随着服役时间的延长,Super304H钢管显微组织老化加剧,p0.2下降更加明显,可能存在胀管隐患,甚至爆管,应引起足够重视。

表2 供货态及服役态Super304H钢管试样在650 ℃时的高温拉伸性能

Tab.2 High-temperature tensile properties of the as-supplied and in-service Super304H steel tube samples at 650 ℃

供货态Super304H耐热钢管试样高温拉伸断口呈典型的韧窝聚集型断口特征,韧窝大小均匀,塑性变形程度大,塑性好(见图6a)。服役Super304H耐热钢管奥氏体晶内及晶界析出大量第二相颗粒,并逐渐粗化。硬脆第二相颗粒割裂塑性的奥氏体基体,导致服役Super304H耐热钢管试样的高温拉伸塑性变形的协调性降低。即便是服役Super304H耐热钢管细晶区试样,其断面上的韧窝更加细小而浅,塑性变形能力较供货态低得多(见图6b)。服役Super304H耐热钢管粗晶区断面最为平整,塑性变形能力最低。这是因为,该粗晶区中奥氏体晶界第二相连续且宽化,削减了奥氏体晶粒间的相互作用,断裂裂纹主要沿奥氏体晶界扩展,并在沿与主断裂面垂直的奥氏体晶界上诱发大量的二次裂纹(如图6c箭头所示),导致服役Super304H耐热钢管粗晶区试样的高温拉伸力学性能全面大幅度降低。

图6 供货态及服役4×104 h的Super304H耐热钢管试样的高温拉伸断口形貌

3 结论

1)服役态Super304H钢管中呈“孤岛状”分布的粗大奥氏体晶粒吞噬周围的细小晶粒,快速生长,形成外壁粗晶区,而靠近钢管内壁的奥氏体晶粒长大不明显,为细晶区。随着服役时间的延长,粗晶区厚度增大,奥氏体晶粒长大。服役6.9×104h的Super304H钢管外壁粗晶区厚度约为3.4 mm,奥氏体晶粒尺寸可达500 μm以上。

2)供货态Super304H钢管中的第二相主要是MX相及富Cu相,而服役态Super304H钢管除此之外还生成了大量M23C6第二相。服役态Super304H钢管细晶区奥氏体晶界析出的M23C6颗粒连续分布,晶内弥散分布着细小的MX相颗粒,而其外壁粗晶区第二相数量增多,奥氏体晶界上的M23C6层宽化,晶内M23C6及MX相颗粒聚集长大,弥散度明显降低。

3)相较于供货态,服役态Super304H钢管全厚试样高温拉伸时的p0.2增大,m及降低,但其粗晶区的强度及塑性都下降,尤其是p0.2及降低明显。

综上所述,长期高温运行的Super304H耐热钢管应加强监督,消除胀管等安全隐患。

[1] VISWANATHAN R, SARVER J, TANZOSH J M. Boiler Materials for Ultra-Supercritical Coal Power Plants— Steamside Oxidation[J]. Journal of Materials Engineering and Performance, 2006, 15(3): 255-274.

[2] SIM G M. Effect of Nb Precipitate Coarsening on the High Temperature Strength in Nb Containing Ferritic Stainless Steels[J]. Materials Science and Engineering: A, 2005, 396(1/2): 159-165.

[3] 王起江, 洪杰. 超超临界电站锅炉用新型管材的研制[J]. 宝钢技术, 2008(5): 44-48.

WANG Qi-jiang, HONG Jie. Development of New Tubular Products for Ultra Super Critical Boilers[J]. Baosteel Technology, 2008(5): 44-48.

[4] 陈明松, 秦刚华, 蔺永诚, 等. 超超临界发电机组螺栓用镍基高温合金混晶组织均匀细化工艺[J]. 精密成形工程, 2021, 13(3): 125-130.

CHEN Ming-song, QIN Gang-hua, LIN Yong-cheng, et al. Process for Refinement of Mixed Grain Microstructure of Deformed Ni-Based Superalloy for Bolts of Ultra Supercritical Generator Sets[J]. Journal of Netshape Forming Engineering, 2021, 13(3): 125-130.

[5] 刘俊建, 刘润, 王万里, 等. 晶粒异常长大对服役Super304H管力学性能的影响[J]. 材料热处理学报, 2021, 42(4): 125-131.

LIU Jun-jian, LIU Run, WANG Wan-li, et al. Effect of Abnormal Grain Growth on Mechanical Properties of Serviced Super304H Steel Tube[J]. Transactions of Materials and Heat Treatment, 2021, 42(4): 125-131.

[6] 王苗苗, 朱毕焱. 不同状态下S30432钢析出相的分析[J]. 动力工程学报, 2010, 30(4): 281-283.

WANG Miao-miao, ZHU Bi-yan. Analysis on Precipitates in S30432 Steel Tubes at Different States[J]. Journal of Chinese Society of Power Engineering, 2010, 30(4): 281-283.

[7] 丁浩晨, 赵艳君, 胡治流, 等. 基于3D热加工图的SUS304奥氏体不锈钢热变形特性研究[J]. 精密成形工程, 2021, 13(3): 97-103.

DING Hao-chen, ZHAO Yan-jun, HU Zhi-liu, et al. Hot Deformation Characterization of SUS304 Stainless Steel Based on 3D Processing Map[J]. Journal of Netshape Forming Engineering, 2021, 13(3): 97-103.

[8] 赵林, 董显平, 孙锋, 等. Super304H超超临界锅炉过热器管长期服役后的显微组织及力学性能[J]. 机械工程材料, 2013, 37(7): 28-32.

ZHAO Lin, DONG Xian-ping, SUN Feng, et al. Microstructure and Mechanical Properties of Super304H Ultra Supercritical Pressure Boiler Superheater Tube after Serving for a Long Time[J]. Materials for Mechanical Engineering, 2013, 37(7): 28-32.

[9] 王伟, 黄翔, 蔡永江, 等. Super304H奥氏体耐热钢服役36 891 h后的组织与性能[J]. 材料热处理学报, 2015, 36(10): 89-94.

WANG Wei, HUANG Xiang, CAI Yong-jiang, et al. Microstructure and Properties of Super304H Austenitic Heat- Resistant Steel after Service for 36 891 h[J]. Transactions of Materials and Heat Treatment, 2015, 36(10): 89-94.

[10] 王伟, 王志武, 李文胜, 等. 700 ℃长时时效后Super304H钢的析出相分析[J]. 金属热处理, 2017, 42(1): 20-23.

WANG Wei, WANG Zhi-wu, LI Wen-sheng, et al. Analysis on Precipitates in Super304H Steel during Long-Time Aging at 700 ℃[J]. Heat Treatment of Metals, 2017, 42(1): 20-23.

[11] BAI J W. Coherent Precipitation of Copper in Super304H Austenite Steel[J]. Materials Science and Engineering: A, 2013, 584: 57-62.

[12] 胡赓祥, 蔡珣, 戎咏华. 材料科学基础[M]. 第3版. 上海: 上海交通大学出版社, 2010.

HU Geng-xiang, CAI Xun, RONG Yong-hua. Fundamentals of Materials Science[M]. 3rdEdition. Shanghai: Shanghai Jiao Tong University Press, 2010.

[13] 彭芳芳, 朱国良, 宋建新. 超超临界机组用SUPER304H钢管国产化关键制造工艺的分析[J]. 动力工程, 2008, 28(5): 803-806.

PENG Fang-fang, ZHU Guo-liang, SONG Jian-xin. Analysis of Key Manufacturing Process in Domestic Producing for SUPER304H Steel Tube Applied in Ultra-Supercritical Unit [J]. Journal of Power Engineering, 2008, 28(5): 803-806.

[14] 陈国宏, 白小龙, 刘俊建, 等. 服役态及时效态Super304H耐热钢结构损伤及力学性能衰减的对比研究[J]. 电力建设, 2013, 34(9): 105-111.

CHEN Guo-hong, BAI Xiao-long, LIU Jun-jian, et al. Comparative Study on Structural Damage and Mechanical Properties Degradation of Serviced and Aging Super304H Heat-Resistant Steel[J]. Electric Power Construction, 2013, 34(9): 105-111.

[15] KOO J B, YOON D Y, HENRY M F. The Effect of Small Deformation on Abnormal Grain Growth in Bulk Cu[J]. Metallurgical and Materials Transactions A, 2002, 33(12): 3803-3815.

[16] CHARPAGNE M A, FRANCHET J M, BOZZOLO N. Overgrown Grains Appearing during Sub-Solvus Heat Treatment in a Polycrystalline Γ-γ’ Nickel-Based Superalloy[J]. Materials & Design, 2018, 144: 353-360.

[17] 张春雷, 熊夏华, 郑志军, 等. Super304H奥氏体不锈钢晶间腐蚀的研究进展[J]. 特殊钢, 2013, 34(3): 34-38.

ZHANG Chun-lei, XIONG Xia-hua, ZHENG Zhi-jun, et al. Research Progress on Intergranular Corrosion Resistance of Super304H Austenite Stainless Steel[J]. Special Steel, 2013, 34(3): 34-38.

[18] 李新梅, 张忠文, 邹勇, 等. Super304H钢和TP304H钢晶间腐蚀敏感性研究[J]. 热加工工艺, 2011, 40(6): 5-7.

LI Xin-mei, ZHANG Zhong-wen, ZOU Yong, et al. Study on Susceptibility to Intergranular Corrosion of Super304H and TP304H Stainless Steel[J]. Hot Working Technology, 2011, 40(6): 5-7.

[19] 李萍, 秦鹏, 庞胜娇, 等. Super304H在模拟烟气环境下的腐蚀行为[J]. 材料热处理学报, 2015, 36(10): 210-217.

LI Ping, QIN Peng, PANG Sheng-jiao, et al. Study on Corrosion Behavior of Super304H Steel in Simulated Furnace Atmosphere[J]. Transactions of Materials and Heat Treatment, 2015, 36(10): 210-217.

[20] 潘家栋, 王家庆, 陈国宏, 等. Super304H耐热钢的热稳定性[J]. 中国科技论文, 2012, 7(2): 95-100.

PAN Jia-dong, WANG Jia-qing, CHEN Guo-hong, et al. Thermal Stability of super304H Heat-Resistant Steel[J]. China Sciencepaper, 2012, 7(2): 95-100.

[21] 杜宝帅, 张忠文, 刘奇林, 等. 长时服役超超临界机组Super304H钢组织与性能[J]. 热加工工艺, 2017, 46(24): 147-150.

DU Bao-shuai, ZHANG Zhong-wen, LIU Qi-lin, et al. Microstructure and Properties of Super304H Steel Used in Ultra Supercritical Unit after Long-Term Service[J]. Hot Working Technology, 2017, 46(24): 147-150.

[22] INDRANI S, AMANKWAH E, KUMAR N S, et al. Microstructure and Mechanical Properties of Annealed SUS 304H Austenitic Stainless Steel with Copper[J]. Materials Science and Engineering: A, 2011, 528(13/14): 4491-4499.

[23] 段谟刚. HR3C耐热钢管服役状态及运行可靠性评价[D]. 合肥: 合肥工业大学, 2020.

DUAN Mo-gang. Evaluations on Service States and Running Reliabilities of HR3C Heat Resistant Steel Tubes[D]. Hefei: Hefei University of Technology, 2020.

[24] 欧平. Super304H奥氏体耐热钢的时效析出与强化机理[D]. 上海: 上海交通大学, 2015.

OU Ping. Aging Precipitation Behavior and Strengthening Mechanism in Super304H Austenitic Heat Resistant Steel[D]. Shanghai: Shanghai Jiao Tong University, 2015.

[25] 刘天佐, 魏玉忠, 马芹征, 等. Super304H钢650 ℃时效过程中析出相演化的定量分析[J]. 金属热处理, 2019, 44(12): 232-237.

LIU Tian-zuo, WEI Yu-zhong, MA Qin-zheng, et al. Quantitative Analysis on Evolution of Precipitates in Super304H Steel during Aging at 650 ℃[J]. Heat Treatment of Metals, 2019, 44(12): 232-237.

[26] 白小龙. 服役态耐热钢管的老化规律及剩余寿命预测[D]. 合肥: 合肥工业大学, 2014.

BAI Xiao-long. Aging Damages and Remaining Life Predictions of the As-Serviced Heat-Resistant Steels[D]. Hefei: Hefei University of Technology, 2014.

[27] 迟成宇, 董建新, 刘文庆, 等. 3DAP研究Super304H耐热不锈钢中富Cu相的析出行为[J]. 金属学报, 2010, 46(9): 1141-1146.

CHI Cheng-yu, DONG Jian-xin, LIU Wen-qing, et al. 3DAP Investigation of Precipitation Behavior of Cu-Rich Phase in Super304H Heat Resistant Steel[J]. Acta Metallurgica Sinica, 2010, 46(9): 1141-1146.

[28] MONZEN R, KITA K. Ostwald Ripening of Spherical Fe Particles in Cu-Fe Alloys[J]. Philosophical Magazine Letters, 2002, 82(7): 373-382.

[29] 潘家栋. Super304H、HR3C耐热钢管高温老化规律的研究[D]. 合肥: 合肥工业大学, 2013.

PAN Jia-dong. Studies on High-Temperature Aging of the Super304H and HR3C Heat Resistant Steels[D]. Hefei: Hefei University of Technology, 2013.

Microstructural Evolution and High-temperature Mechanical Properties of In-service Super304H Heat-resistant Steel Tube

LIU Run1, LIU Jun-jian2,3, WANG Wan-li2, WU Yue2,3, WANG Yan2, TANG Wen-ming1

(1. School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China; 2. Datang Boiler and Pressure Vessel Testing Center Co., Ltd., Hefei 230088, China; 3. Datang East China Electric Power Test and Research Institute, Hefei 230088, China)

The work aims to explore the effects of microstructural evolution of outer-wall coarse grain zone of the in-service Super304H steel tube and the effects on its high-temperature mechanical properties, to provide technical support for operation management and safety assessment of the ultra-supercritical units. The microstructure and the tensile mechanical properties of the in-service Super304H heat resisting steel tube of different service duration were studied to discuss the austenite grain abnormal growth and secondary phase precipitation of the outer wall and its effects on the high-temperature mechanical properties of the steel tube. The results showed that the secondary phases in the in-service Super304H steel tube were mainly composed of the copper-rich phase, MX and M23C6. The austenite grains of the outer wall grew abnormally to form the coarse grain zone, while the grains near the inner wall of the steel tube grew slowly to form the fine grain zone. Compared with the fine grain zone, more secondary phases of a higher size and a lower dispersion degree were precipitated in the austenite grains and along the austenite grain boundaries in the coarse grain zone, leading to a significant decrease in the high-temperature tensile properties. Therefore, a strict metal supervision is required for Super304H heat resisting steel tube in long term operation at high temperature to eliminate the potential safety risk due to abnormal growth of the austenite grains in the outer wall.

ultra-supercritical unit; Super304h steel tube; grain size; secondary phase; microstructural evolution; high-temperature mechanical property

TG142.1

A

1672-9242(2022)12-0120-07

10.7643/ issn.1672-9242.2022.12.017

2021–07–23;

2021–08–25

2021-07-23;

2021-08-25

刘润(1996—),男,硕士研究生,主要研究方向为电站耐热钢显微结构与性能。

LIU Run (1996-), Male, Postgraduate, Research focus: microstructures and properties of heat-resistant steels in power generation plant.

汤文明(1969—),男,博士,教授,主要研究方向为材料失效分析及先进电子封装材料。

TANG Wen-ming (1969-), Male, Doctor, Professor, Research focus: materials failure analysis and advanced electronic packaging materials.

刘润, 刘俊建, 王万里, 等. 服役态Super304H耐热钢管显微组织演变及高温力学性能研究[J]. 装备环境工程, 2022, 19(12): 120-126.

LIU Run, LIU Jun-jian, WANG Wan-li, et al. Microstructural Evolution and High-temperature Mechanical Properties of In-service Super304H Heat-resistant Steel Tube[J]. Equipment Environmental Engineering, 2022, 19(12): 120-126.

责任编辑:刘世忠