冲击对蒸汽发生器传热管微动磨损行为的影响研究

梅金娜,韩姚磊,王鹏,蔡振

冲击对蒸汽发生器传热管微动磨损行为的影响研究

梅金娜,韩姚磊,王鹏,蔡振

(苏州热工研究院有限公司,江苏 苏州 215004)

研究冲击对核电站蒸汽发生器传热管在高温蒸汽环境中微动磨损行为的影响规律与机理。采用高温高压蒸汽环境冲击–滑移与纯滑移对比试验,研究冲击对蒸汽发生器690TT合金传热管微动磨损行为的影响。通过分析微观损伤结构区别,对比高、低磨损能量试验结果,明确冲击在微动磨损中的作用,获得传热管冲击–滑移复合微动磨损机理。高温高压蒸汽环境中,复合微动磨损与纯滑移微动磨损相比,没有犁沟磨损特征,剥层特征占主导地位,微动磨损机制为剥层磨损。磨损能量越高,冲击引起的磨屑层脱落和基体开裂越多,磨损越严重。冲击显著改变了传热管的微动磨损行为,在开展传热管服役安全评估中,应充分考虑纯滑移磨损与冲击–滑移复合微动磨损的显著差异。

蒸汽发生器;微动磨损;冲击–滑移;高温蒸汽

蒸汽发生器(SG)是压水堆(PWR)核电站的重要设备之一,将一回路冷却剂中的热量传递给二回路给水,产生饱和蒸汽供给二回路动力装置。传热管是一、二回路之间的热交换界面,属于一回路压力边界,承压面积约占80%,失效将导致放射性物质泄漏至二回路,严重时引发核安全事故。因此,传热管的完整性直接影响到核电站的运行安全。

传热管服役环境为高温高压水,早期SG传热管采用600系列镍基合金,其主要失效形式为应力腐蚀开裂[1-3]。自1989年更换为耐应力腐蚀性能优越的690TT镍基合金,30余年的运行经验表明,690TT传热管最为主要的失效形式为传热管与防振条、支撑板之间的微动磨损[4-7]。传热管与防振条、支撑板之间存在微米级的间隙,在流致振动的作用下,接触位置处产生连续碰撞和微小振幅的滑移,即发生冲击–滑移微动磨损,导致管壁减薄[8-10]。

微动磨损可以分为纯滑移、纯冲击、冲击–滑移复合3种模式。由于纯滑移模式研究相对较易开展,因此大部分研究集中于传热管这种模式的微动磨损行为。Xin等[11-13]研究了高温水中径向力对690TT/ 304SS微动磨损行为的影响,结果表明,随径向力的增加,磨损面积和宽度逐渐增加,不改变表面氧化物的类型,微动磨损机理为粘着磨损、磨粒磨损、材料转移、摩擦氧化和剥层磨损的共同作用。他们还研究了690TT合金的微动磨损组织特性,结果表明,690TT合金的结构转变层(TTS)是由变形结构的动态再结晶形成的,表面氧化物主要是由尖晶石结构的氧化物组成,TTS层中的大量纳米晶界提供了氧的扩散通道,从而导致了内氧化物Cr2O3的形成。他们评估了频率对690TT合金微动磨损行为的影响,结果表明,随频率的增加,磨损宽度、深度以及最大氧化物厚度逐渐增加,但不改变表面氧化物类型,增加频率不仅能够加速塑性变形以及接触温度,促进TTS层的形成,而且加速了磨屑的排除。Guo等[14]研究了位移幅值和径向力对690TT/405SS微动磨损行为的影响,结果表明,随位移幅值和径向力的逐渐增加,磨损体积逐渐增加,但磨损系数先减小后保持恒定,材料的磨损机制由磨粒磨损逐渐转变为剥层磨损。针对冲击或冲击–滑移复合微动磨损,Ko等[15-16]对600镍基合金和403不锈钢传热管进行了研究,发现纯滑动磨损大于纯冲击磨损,冲击–滑移复合微动磨损大于纯滑移和纯冲击磨损的程度。他们还发现,温度越高,传热管的磨损程度越严重,冲击载荷较小时,冲击对磨损体积的影响很小,冲击载荷较大时,才会引起较为严重的磨损。蔡振兵等[17-18]探讨了690TT合金受微幅冲击磨损的失效机理,结果发现,干态低载荷时,690TT合金管的磨损机制主要为氧化和剥落,载荷增大,损伤机制转变为氧化磨损和疲劳磨损。在水环境下,随着载荷的增大,其损伤机制为疲劳磨损,水的润滑作用有效地延长了材料的开裂时间。Park等[19]研究得到了高温高压水环境中690TT合金管冲击–滑移复合微动磨损形貌的变化形式:氧化膜剥落阶段—初始冲击阶段—能量积累阶段—渐进剥层阶段,并得到高温下的磨损主要是剥层磨损。核电站传热管的微动磨损问题一直是业界重点关注的问题[20-21],但是目前模拟核电站高温高压水环境中传热管冲击–滑移复合微动磨损的研究相对较少,磨损规律和机理需进一步明确。

本文针对国产SG 690TT传热管,在模拟核电站高温高压水环境中开展冲击–滑移复合微动磨损与纯滑移磨损试验,分析冲击–滑移作用规律,采用扫描电子显微镜(SEM)、透射电子显微镜(TEM)等对微观损伤组织结构进行表征,对比分析并揭示690TT传热管的冲击–滑移复合微动磨损规律和机理。

1 试验

1.1 材料

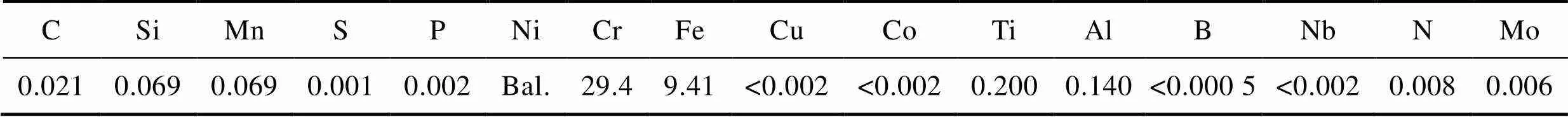

试验材料为690TT传热管,由宝银特种钢管有限公司生产,其屈服强度为355 MPa,拉伸强度为767 MPa,显微硬度为176HV0.5,化学成分见表1。对磨材料为X6Cr13不锈钢防振条。

表1 690TT传热管化学成分(质量分数)

Tab.1 Chemical composition of 690TT SG tube (mass fraction) %

1.2 试验样品

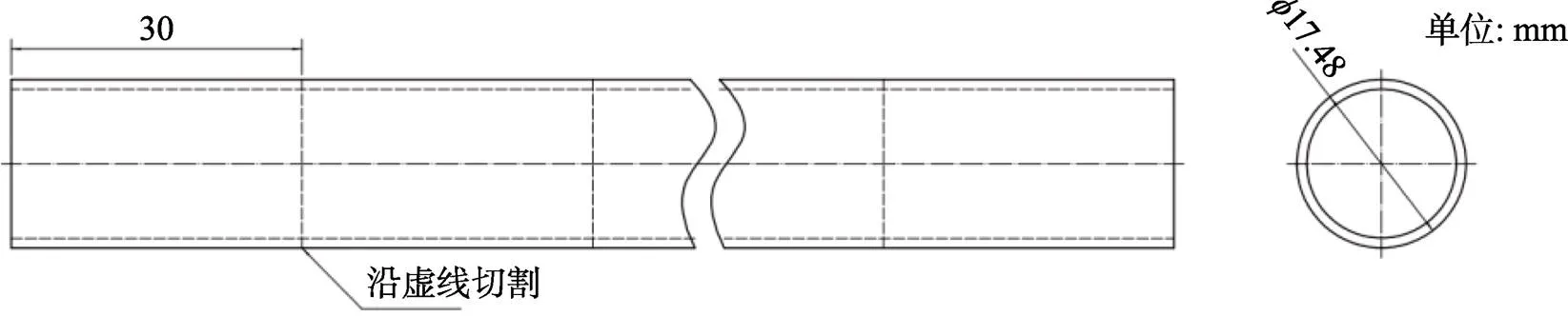

采用线切割的方法,从原始传热管上切割出规格为17.48 mm ×1.01 mm×30 mm(外径×壁厚×长度)的试样,具体如图1所示。防振条试样尺寸如图2所示。

图1 传热管试样取样

图2 防振条试样尺寸

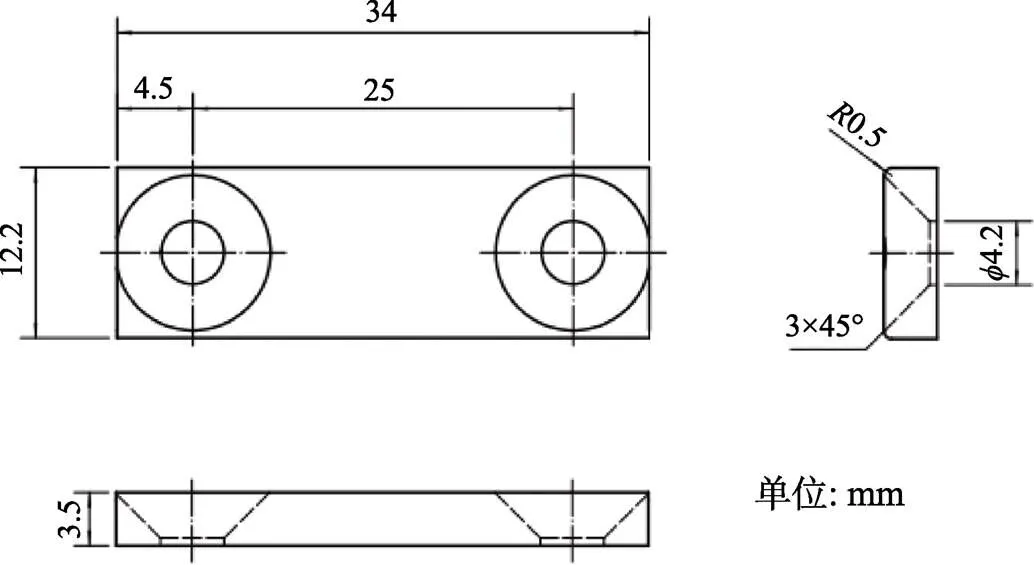

690TT传热管的显微组织如图3所示,为典型的等轴奥氏体孪晶显微组织,且在晶界处分布着大量连续、半连续状晶间碳化物,晶内也有少量碳化物析出。

图3 690TT传热管微观组织

1.3 方法

本文所有微动磨损试验均在280 ℃、5.8 MPa高温蒸汽环境中开展,循环周次为20万。其中,纯滑移微动磨损试验条件:压紧力为100 N,滑移振幅为60mm,滑移频率为30 Hz。冲击–滑移复合微动磨损试验包括2种,低磨损能量试验:冲击力为20 N,冲击频率为28 Hz,滑移振幅为25mm,滑移频率为30 Hz;高磨损能量试验:冲击力为100 N,冲击频率为28 Hz,滑移振幅为60mm,滑移频率为30 Hz。通过对比纯滑移与冲击–滑移复合微动磨损试验结果,可以获得冲击对微动磨损行为的影响规律。通过对比低磨损能量和高磨损能量冲击–滑移复合微动磨损试验结果,可以获得磨损能量对冲击–滑移复合微动磨损行为的影响规律。

采用KEYENCE 3D形状激光共聚焦显微系统测量磨损体积,计算获得平均磨损速率。采用带有成分能谱分析功能的TESCAN VEGA 5136XM扫描电镜观察试样的显微组织,以及磨损试样的表面和截面形貌。采用带有成分能谱分析功能的透射电子显微镜(型号为F20)分析磨损区域的微观结构和成分分布。

2 结果及分析

2.1 纯滑移微动磨损试验

通过测量磨损体积损失,计算获得纯滑移条件下的平均磨损速率为88 μm3/s。磨损表面形貌和成分分布如图4所示。图4a中A、B点的化学成分见表3,其中A点在犁沟区域,B点在剥层区域。可以看出,犁沟区域占大部分面积,以基体金属为主,存在部分氧化物;剥层区域面积较小,存在氧化物,且氧化物中Fe元素含量较高。图4b为图4a中心区域放大图,可以看出明显的犁沟特征。纯滑移微动磨损机制为磨粒磨损与剥层磨损。

传热管磨痕截面的TEM分析结果如图5所示。可以看出,传热管磨痕处可以分为2层,即外部的磨屑层(TBL)和内部的结构转变层。其中,TBL层由多层磨屑层组成,磨屑层之间存在裂纹。磨屑层由厚变薄,存在被磨掉特征。从图5a中I、II点的衍射分析可以看出,TBL层为多晶结构。图5b为TBL层成分分布面扫结果,由外向内元素成分的线扫结果见图5c。可以看出,TBL层内部多层磨屑之间以及开裂处两侧的成分基本相同,均为氧化物颗粒,Fe占主要成分,Ni和Cr含量低。从图5d的高倍TEM照片中可以看出,TBL层中布满了直径约20 nm的颗粒,颗粒之间存在间隙。从图5e中可以看出,靠近TBL层的TTS层内,晶粒呈平行于界面的长条状特征,并且随深度增加,逐渐由纳米晶向微米晶转变。

图4 传热管在280 ℃高温蒸汽环境中压紧力为100 N时的表面形貌及能谱

表3 图4a中A、B点化学成分(质量分数)

Tab.3 Chemical composition of the points A and B in Fig.4a (mass fraction) %

2.2 冲击滑移微动磨损试验

通过测量磨损体积损失,计算获得低、高磨损能量条件下的平均磨损速率分别为140、519 μm3/s。690TT传热管在280 ℃高温蒸汽环境中,低、高磨损能量条件下,冲击–滑移复合微动磨损形貌如图6所示。可以看出,磨损表面均呈剥层脱落特征,未发现犁沟特征。高磨损能量条件下,表面脱落坑尺寸大,表面磨屑层裂纹多;低磨损能量条件下,剥层坑尺寸更小、更密,表面裂纹也较少,说明高磨损能量下磨损严重。

图5 传热管在280 ℃高温蒸汽环境中压紧力为100 N时的截面TEM形貌及EDX能谱元素成分面分布、元素成分线分布

图6 传热管在280 ℃蒸汽环境中低、高磨损能量作用下的SEM形貌

低磨损能量条件下,传热管磨痕截面的TEM分析结果如图7所示。从图7a中可以看出,传热管磨痕处由外向内可以分为2层,分别为TBL层和TTS层。由于TTS层厚度大于制样深度,因此未能看到基体层。基体表面被厚度约400 nm的磨屑层覆盖,磨屑层内部有裂纹,从表面向磨屑层内部扩展,直至基体。从图7a中A点的衍射分析可以得到,TBL层为多晶结构。从图7b的高倍TEM照片中可以看出,TBL层中布满了直径约20 nm的颗粒,颗粒之间存在较多的微裂纹。从图7c中可以看出,在TBL层和TTS层界面处也存在很多微裂纹,并且靠近TTS层的磨屑颗粒呈平行于界面的长条状,这与7a中B点衍射分析得到多晶衍射斑点的特征相符。在界面下方的TTS基体内,可以看到基体发生变形,形成厚度约20 nm的长条状晶粒。从图7a中可以看出,随着深度增加,基体晶粒逐渐由纳米晶向微米晶转变。

低磨损能量条件下的STEM成像图见图8a,TBL层分析元素成分分布结果见图8b,从外向内元素成分的线扫结果见图8c。可以看出,磨屑层开裂处内侧和外侧的成分基本相同,均为氧化物颗粒,Fe占主要成分,Ni和Cr含量低。从Fe和Cr元素的分布可以看出,在TBL层中,元素分布不均匀,存在富Fe区和富Cr区,说明TBL层中纳米级的氧化物主要由含Fe氧化物组成,同时存在部分含Cr氧化物。

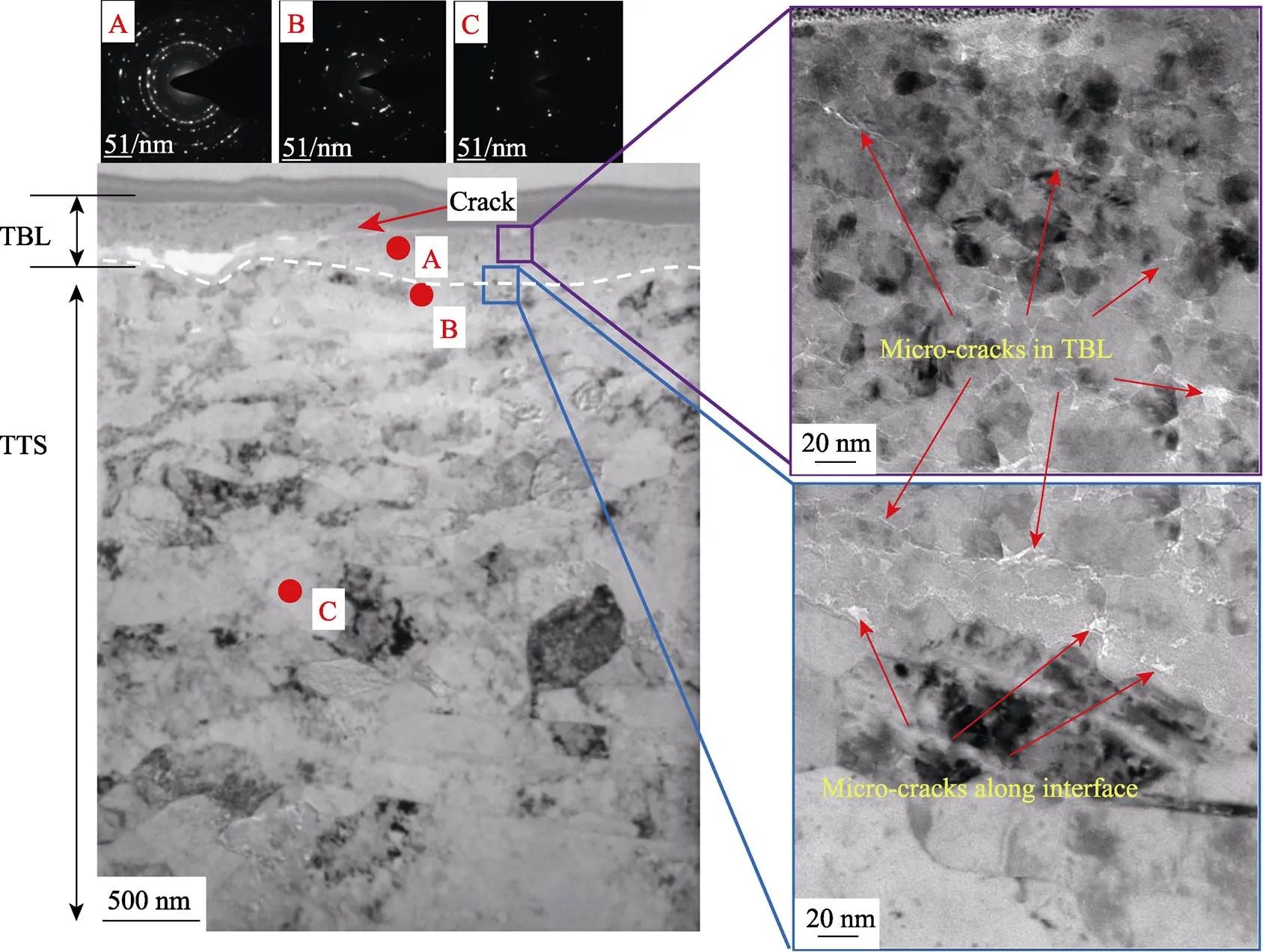

在高磨损能量条件下,传热管磨痕截面的TEM分析结果如图9所示。从图9a中可以看出,传热管磨痕处从外向内可以分为2层,分别是TBL层和TTS层。TTS基体表面被厚度为500~2 500 nm的磨屑层覆盖,磨屑层内存在较多尺寸不一的裂纹。TTS靠近表面处为典型的细长晶粒,晶粒方向与TBL和TTS界面几乎相同,越靠近基体,晶粒尺寸越大。从A点和B点的衍射分析可以看出,TBL层不同部位的多晶结构相同。从图9b、c中可以看出,TBL层中布满了直径从几纳米到几十纳米的颗粒,颗粒之间存在宽度达50 nm的大裂纹,同时存在很多几纳米的微裂纹。从图9d中可以看出,在TBL层和TTS层界面处也存在很多微裂纹。在界面下方的TTS基体内可以看到,基体发生变形,形成长条状晶粒。从C点衍射特征可以分析出,该处晶粒尺寸较为细小,衍射斑由数个不同取向的晶粒组成。从图9a中D点的衍射分析可以看出,TTS基体晶粒内存在孪晶结构。

图7 传热管在280 ℃高温蒸汽环境中低磨损能量条件下的截面TEM形貌

图8 传热管在280 ℃高温蒸汽环境中低磨损能量条件下的截面STEM形貌以及EDX面成分分布和线成分分布

图10a为高磨损能量条件下传热管STEM成像图,颜色较暗的是TBL层,颜色较亮的是TTS层。可以看出,TBL层内含有TTS层基体颗粒,并且部分TBL层嵌入到开裂TTS层内。从元素成分分布结果(见图10b)可以看出,TBL层内主要由富Fe的氧化物组成,在外侧颗粒之间存在明显裂纹,部分颗粒内Cr含量略高。内侧与TTS层交界处,主要为富Fe氧化物。在TTS层内,存在嵌入的TSL层,该处中心为Fe的氧化物,外层氧化物则略微富Cr、明显贫Ni。从图10c中可以看出,由外到内,TSL层和TTS层交替出现,在1 500 nm出现的TBL层表明磨屑侵入了TTS层。从元素成分看,TBL层均为氧化物,Fe占主要成分,Cr含量有高有低,成分相差约10%(原子数分数),而Ni元素含量则很低。说明在TBL层中,元素分布不均匀,存在富Fe氧化物和富Cr氧化物。

从上述分析可知,磨损能量较大时,磨损程度严重,这与冲击力和振幅增大有关。冲击力增大,将引起接触面积增大,每次冲击时,材料变形严重,受到的切向力增加,使得传热管表面受到的磨损剪切力增大。在其他条件相同时,随着载荷的增加,磨损程度严重。滑动轴的振幅越大,磨损体积越大。通常位移幅值较小时,微动磨损较轻微,位移幅值较大时,接触区域较大,磨屑易被排出,磨损较严重。本试验中,随着位移幅值的增加,在频率不变的情况下,滑动速度增大,相同的冲击时间内,磨损接触区域面积增大,磨损能量较大,因此传热管磨损严重。

图9 传热管在280 ℃高温蒸汽环境中高磨损能量条件下的截面TEM形貌

2.3 冲击在690TT传热管微动磨损行为中的作用

纯滑移微动磨损时,传热管以磨粒磨损为主要磨损机制。从图5的TEM截面图中可以看出,纯滑移磨损的磨屑层具有平行于基体表面分层的特征,分界线平直,这与传热管表面承受均匀往复运动载荷有关。在磨损过程中,表面氧化膜不断被破坏进入到磨屑层,受到碾压作用,破裂的氧化膜被挤碎,形成新的磨损层。与摩擦副接触的磨屑层,受到切向力作用,使得磨屑层内部产生近似平行表面的裂纹。由于磨损过程中磨屑层由机械作用碾压而成,互相之间的结合力弱,而层与层之间的结合力更弱,因此裂纹从层与层之间扩展,当磨屑层累积到一定程度后,断裂,脱落,形成磨蚀坑。

冲击–滑移复合微动磨损时,与纯滑移相比,传热管表面磨损形貌中的犁沟特征消失,主要表现为腐蚀磨损特征,即表面被氧化产物覆盖,并伴有剥层脱落特征。当磨损能量较小时,磨屑层中存在较大的内部裂纹;当磨损能量较大时,不仅磨屑层开裂脱落,基体金属也发生开裂,磨屑进入基体内,形成混合物。从TEM结果可以看出,不仅磨屑层内部,而且磨屑层与基体都存在微小裂纹。从SEM形貌图中可以看出,虽然二者表面磨屑层均为氧化物,但冲击–滑移形式的磨屑层表面裂纹更多,更松散,易剥落。在高温蒸汽环境中,传热管承受腐蚀作用,当形成的腐蚀产物被磨损掉后,新的氧化膜将快速形成,再被磨掉,循环进行,冲击–滑移磨损将加速这一过程。在690TT传热管冲击–滑移复合微动磨损试验过程中,传热管受到冲击后,与防振条分离,而下次冲击时位置发生变化,附着力弱的磨屑层受冲击影响可能脱落。同时,由于传热管表面受到冲击力和剪切力的耦合作用,因此表面结合不致密的磨屑层更易受力脱落,无法形成有效厚度致密的磨屑层,从而导致冲击–滑移磨损下磨损速率较高。综上所述,在高温蒸汽环境中,冲击会显著改变690TT传热管的微动磨损行为。因此,在分析传热管的服役过程时,应充分考虑纯滑移、冲击–滑移不同的磨损情况。

图10 传热管在280 ℃高温蒸汽环境中高磨损能量条件下的截面STEM形貌以及EDX面成分分布和线成分分布

3 结论

1)高温蒸汽环境中,690TT传热管纯滑移微动磨损机制为磨粒磨损与剥层磨损。磨痕区域由氧化物连续分布的外部磨屑层和以变形基体为主的内部结构转变层组成,二者界面平直。

2)高温蒸汽环境中,690TT传热管冲击–滑移复合微动磨损机制为剥层磨损,未发现犁沟特征。磨痕区域由含有较多裂纹且含有脱落基体金属的外部磨屑层和基体金属变形严重的内部结构转变层组成,二者界面交错分布。

3)冲击作用引起磨屑层脱落和基体开裂,是导致冲击–滑移与纯滑移微动磨损行为不同的原因。随磨损能量的增加,冲击作用增强,脱落和开裂行为增多,磨损程度增大。

[1] 刘锡荣, 张凯, 夏爽, 等. 690合金中三晶交界及晶界类型对碳化物析出形貌的影响[J]. 金属学报, 2018, 54(3): 404-410.

LIU Xi-rong, ZHANG Kai, XIA Shuang, et al. Effects of Triple Junction and Grain Boundary Characters on the Morphology of Carbide Precipitation in Alloy 690[J]. Acta Metallurgica Sinica, 2018, 54(3): 404-410.

[2] LEE T H, RYU K H, KIM H D, et al. Effect of Oxide Film on ECT Detectability of Surface IGSCC in Laboratory-Degraded Alloy 600 Steam Generator Tubing[J]. Nuclear Engineering and Technology, 2019, 51(5): 1381-1389.

[3] CHOI W I, SONG G D, JEON S H, et al. Magnetite-Accelerated Stress Corrosion Cracking of Alloy 600 in Water Containing 100 ppm Lead Oxide at 315 ℃[J]. Journal of Nuclear Materials, 2019, 522: 54-63.

[4] ZHANG P, LI J, YU H L, et al. An Experimental Study on the Fretting Wear Behavior of Inconel 600 and 690 in Pure Water[J]. Wear, 2021, 486-487: 203995.

[5] ZHANG Y S, MING H, TANG L, et al. Effect of the Frequency on Fretting Corrosion Behavior between Alloy 690TT Tube and 405 Stainless Steel Plate in High Temperature Pressurized Water[J]. Tribology International, 2021, 164: 107229.

[6] GUO K, TIAN C, WANG Y, et al. An Energy-Based Model for Impact-Sliding Fretting Wear between Tubes and Anti-Vibration Bars in Steam Generators[J]. Tribology International, 2020, 148: 106305.

[7] GUO Xiang-long, LAI Ping, LI Ling, et al. Progress in Studying the Fretting Wear/Corrosion of Nuclear Steam Generator Tubes[J]. Annals of Nuclear Energy, 2020, 144: 107556.

[8] HOLIAN B, GALLOWAY M, LEE S, et al. Regulation Generic Aging lessons Learned (GALL) Report[R]. USA: US Nulear Regulatory Commision, 2010.

[9] SMITH A, KARWOSKI K J. U.S. Operating Experience with Thermally Treated Alloy 600 Steam Generator Tubes[C]//Proceedings of 10th International Conference on Nuclear Engineering. Arlington: [s. n.], 2009.

[10] TANG Pan, MI Xue, ZHANG Jun, et al. Evolution of Wear Damage in 690 Alloy Tube Mated with 405 Stainless Steel Plate Due to Fretting Conditions[J]. Tribology International, 2021, 163: 107177.

[11] XIN L, YANG B B, WANG Z H, et al. Effect of Normal Force on Fretting Wear Behavior and Mechanism of Alloy 690TT in High Temperature Water[J]. Wear, 2016, 368-369: 210-218.

[12] XIN Long, YANG Bei-bei, LI Jie, et al. Microstructural Characteristics of Alloy 690TT Subjected to Fretting Corrosion in High Temperature Water[J]. Corrosion Science, 2017, 123: 116-128.

[13] XIN L, LU Y H, OTSUKA Y, et al. The Role of Frequency on Fretting Corrosion of Alloy 690TT Against 304 Stainless Steel in High Temperature High Pressure Water[J]. Materials Characterization, 2017, 134: 260-273.

[14] GUO Xiang-long, LAI Ping, TANG Li-chen, et al. Effects of Sliding Amplitude and Normal Load on the Fretting Wear Behavior of Alloy 690 Tube Exposed to High Temperature Water[J]. Tribology International, 2017, 116: 155-163.

[15] KO P L. Heat Exchanger Tube Fretting Wear: Review and Application to Design[J]. Journal of Tribology, 1985, 107(2): 149-156.

[16] KO P L, TAPONAT M C, ZBINDEN M. Wear Studies of Materials for Tubes and Antivibration Bars in Nuclear Steam Generators[J]. Journal of Pressure Vessel Technology, 1996, 118(3): 287-300.

[17] 张晓宇, 任平弟, 蔡振兵, 等. 300℃氮气中交变载荷条件下Inconel 690合金的微动磨损特性[J]. 中国有色金属学报, 2016, 26(3): 544-550.

ZHANG Xiao-yu, REN Ping-di, CAI Zhen-bing, et al. Fretting Wear Behavior of Inconel 690 Alloy under Alternating Load Conditions at 300 ℃ in Nitrogen Environment[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(3): 544-550.

[18] 阳荣, 蔡振兵, 林映武, 等. 690合金管在室温干态下的冲击微动磨损特性研究[J]. 摩擦学学报, 2015, 35(5): 525-530.

YANG Rong, CAI Zhen-bing, LIN Ying-wu, et al. Investigation on Impact Fretting Wear Behavior of Alloy 690 Tube at Dry and Room Temperature[J]. Tribology, 2015, 35(5): 525-530.

[19] PARK C Y, LEE J K. Wear Scar Progression of Impact-Fretting at Elevated Temperature for Steam Generator Tubes in Nuclear Power Plants[J]. Key Engineering Materials, 2006, 326-328: 1251-1254.

[20] GUO Kai, HAN Zhong-li, WANG Yi-peng, et al. An Investigation of Impact-Sliding Behavior and Fretting Wear of Tubes Against Different Supports in Steam Generators[J]. Industrial Lubrication and Tribology, 2020, 72(10): 1295-1301.

[21] MI Xue, XIE Hai, TANG Pang, et al. Effect of Environmental Condition on the Chemical Behavior of 690 Alloy during Fretting Wear[J]. Tribology International, 2020, 146: 106202.

Effects of Impact on the Fretting Wear Behavior of Steam Generator Tubes

MEI Jin-na, HAN Yao-lei, WANG Peng, CAI Zhen

(Suzhou Nuclear Power Research Institute, Jiangsu Suzhou 215004, China)

The work aims to study the effects of impact on the fretting wear behavior of steam generator (SG) tubes in the nuclear power plants. Comparative tests of impact-sliding and pure sliding fretting wear were performed in the high temperature and high pressure steam to investigate the effects of impact on the fretting ear behavior of 690TT alloy SG tubes. By analyzing the difference of the microscopic damage structures and comparing the test results of low wear work and high wear work, the role of impact on fretting wear was clarified, and the impact-sliding fretting wear mechanism of the tubes was obtained. In high temperature and high pressure steam, compared with the pure sliding fretting wear, the impact-sliding fretting wear showed dominate characteristics of delamination without obvious furrow wear, indicating a delamination wear mechanism. The higher the wear work, the more the fallen-off wear debris layer and the matrix cracking caused by the impact, and the more serious the impact-sliding fretting wear. Impact changes the fretting wear behavior of SG tubes significantly. Accordingly, the different wear conditions of pure sliding and impact-sliding should be fully considered during the service assessment of SG tubes.

steam generator; fretting wear; impact-sliding; high temperature steam

TH117.1;TG146.1+5

A

1672-9242(2022)12-0104-09

10.7643/ issn.1672-9242.2022.12.015

2021–09–26;

2021–10–26

2021-09-26;

2021-10-26

江苏省基础研究计划(自然科学基金)面上项目(BK20181177);中国广核集团尖峰计划项目(3100129119);国家科技重大专项(2019ZX06005003)

Natural Science Foundation of Jiangsu Province (BK20181177); Scientific Research and Innovation Project of China General Nuclear Power Group (3100129119); National Science and Technology Major Project of China (2019ZX06005003)

梅金娜(1981—),女,博士,高级工程师,主要研究方向为核电材料服役行为评价。

MEI Jinna (1981-), Female, Doctor, Senior engineer, Research focus: ageing behavior evaluation of nuclear materials.

梅金娜, 韩姚磊, 王鹏, 等. 冲击对蒸汽发生器传热管微动磨损行为的影响研究[J]. 装备环境工程, 2022, 19(12): 104-112.

MEI Jin-na, HAN Yao-lei, WANG Peng, et al. Effects of Impact on the Fretting Wear Behavior of Steam Generator Tubes[J]. Equipment Environmental Engineering, 2022, 19(12): 104-112.

责任编辑:刘世忠