E4330钢模拟粗晶区组织与性能的研究

吴丽萍,刘顺洪,王 磊,龚俊伟

(华中科技大学,湖北 武汉 430074)

0 前言

E4330钢应用于高压泵头体,泵头体是石油压裂车压力液力端极其重要的部件,运行一段时间后由于工作环境恶劣,其吸入腔、排出腔和柱塞腔等部位会出现裂纹,并且制造过程中会出现尺寸超差。为了延长泵头体的使用寿命,需对其进行焊接修复。

低合金调质高强度钢合金系统复杂,淬硬性大,在焊接过程中冷裂纹的产生和热影响区韧性降低是主要问题[1]。一般认为粗晶区是焊接接头中的薄弱环节[2]。而实际焊接为多层多道焊,后续焊道对前一焊道的粗晶区性能也有影响[3]。了解高强钢焊接接头粗晶区性能变化是有意义的。采用热模拟技术研究了预热温度、层间温度及焊后热处理对E4330钢粗晶区组织与性能的变化规律,对于制定合理的焊接工艺具有重要作用。

1 试验方法

试验材料为E4330钢,其化学成分如表1所示。采用调质处理,母材组织为回火索氏体。

表1 E4330钢化学成分 %

热模拟试样尺寸为11 mm×11 mm×100 mm,试验在Gleeble3500热力模拟试验机上进行。热模拟试验方案如下:

①考察预热温度对E4330钢粗晶区组织性能的影响,一次热循环参数如表2所示。

②在A3基础上进行二次热循环,考察层间温度对E4330钢临界粗晶区组织性能的影响,二次热循环参数如表3所示。

③对B2进行(880℃+620℃)调质处理,考察焊后热处理对临界粗晶区性能的改善作用。

表2 一次热循环参数

表3 二次热循环参数

热模拟试验后,按照GB/T229-2007《金属夏比缺口冲击试验方法》的规定进行常温和低温冲击试验,V型缺口开在热电偶丝的焊接位置。硬度试验在HXS-1000AK双压头显微硬度计上操作进行,载荷为1 kgf,保持载荷15s。微观组织形貌采用4%的硝酸酒精溶液腐蚀显示,晶粒度试样则采用过饱和苦味酸水溶液浸蚀,晶粒度测定按《GB/T6394-2002金属平均晶粒度测定方法》进行。利用Quanta环境扫描电子显微镜对断口进行分析。

2 试验结果和分析

2.1 预热温度对CGHAZ的影响

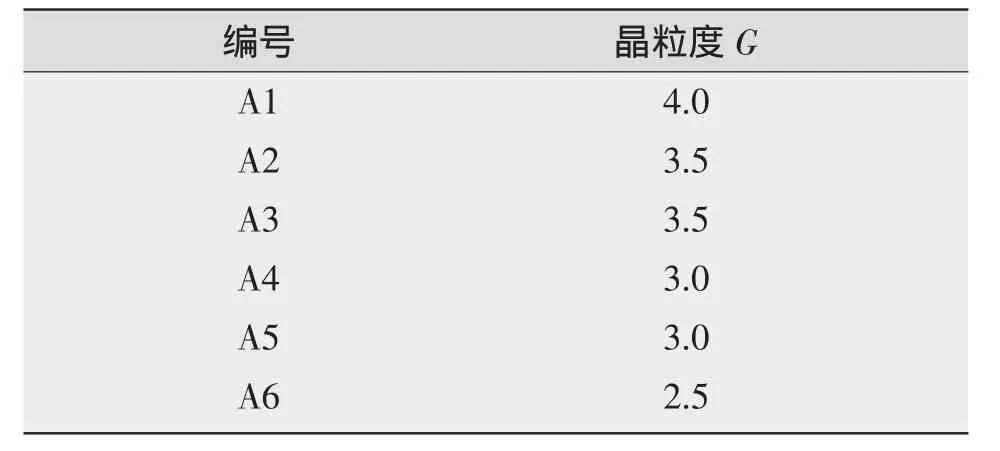

图1a~图1c为模拟粗晶区的组织,图1d~图1f为粗晶区的原奥氏体晶粒,表4为不同预热温度下粗晶区的晶粒度。预热温度升高,对应的高温停留时间增加,晶粒变大,当预热温度为350℃,晶粒度达 2.5。

表4 模拟粗晶区的晶粒度

预热温度不超过250℃的模拟粗晶区都得到单一板条马氏体,对应表2中的参数可知,当t8/5<22 s,E4330钢焊接粗晶区得到组织为马氏体。预热温度为300℃,即t8/5=30 s,模拟粗晶区中出现大量下贝氏体和少量上贝氏体。预热温度为350℃时,t8/5延长至45 s,粗晶区中上贝氏体数量增多。预热温度为300℃和350℃的贝氏体体积分数分别为25.68%和 32.91%。

模拟粗晶区的硬度如表5所示,不预热得到马氏体的硬度为548 HV,E4330钢热影响区淬硬倾向大。预热温度升高,奥氏体晶粒长大,导致随后生成的马氏体板条粗大,硬度降低,当预热温度为250℃时,模拟试样得到的马氏体硬度最低,为519 HV。当预热温度进一步升高,粗晶区中出现贝氏体,此时,混合组织中的马氏体硬度达到613 HV,这是由于下贝氏体分割奥氏体晶粒,减小马氏体板条的尺寸,使得板条马氏体亚结构变精细,硬度升高[4]。而贝氏体的硬度则随预热温度的升高而降低,分别为482 HV和466 HV。

2.2 层间温度及调质处理对IRCGHAZ的影响

图2a~图2c为二次热循环后临界粗晶区的组织,图2d~图2f为原奥氏体晶粒,对应的晶粒度分别为3.5,4和3.5。临界粗晶区得到与粗晶区(T0=200℃时)相似的粗大晶粒,即出现了组织遗传。另外,在原奥氏体晶粒边界处有成串的细小球状奥氏体形成。

图1 模拟粗晶区的组织和晶粒

表5 模拟粗晶区的硬度 HV

二次热循环后临界粗晶区的组织为板条马氏体(Tb=100℃和Tb=200℃时)及下贝氏体-马氏体混合物(Tb=300℃时),这是因为t8/5对粗大晶粒遗传没有影响,但对粗大组织遗传影响显著。当t8/5较小时,能够产生粗大组织遗传;当t8/5较大时,仅产生粗大晶粒遗传[5]。

原始组织中平衡组织和不平衡组织共存时,一方面发生有序转变,当马氏体被重新加热到AC1以上时,在马氏体板条间形成与马氏体有特定取向关系的针状奥氏体,针状奥氏体随后成长汇合,恢复了原奥氏体的晶粒大小和取向。另一方面进行无序转变,在晶界和亚晶界处形成任意取向的奥氏体晶核并长大成细小的球状奥氏体晶粒。前者导致组织遗传,后者称为“边界效应”,多次利用边界效应可细化晶粒[6]。

对比临界粗晶区的晶粒,发现层间温度为200℃时,球状奥氏体晶粒增多,新形成奥氏体晶粒变小(见图2e)。一次热循环后,粗晶区中马氏体转变量与层间温度有关,层间温度越高,转变过程越不完整。层间温度为200℃时,生成的马氏体分割奥氏体晶粒,使未转变的过冷奥氏体变细小,增加了原奥氏体的晶界,而在重新升温的过程中,球状奥氏体在原奥氏体晶界及马氏体板条间形成,因此球状奥氏体增多。

层间温度为300℃时,原奥氏体晶粒边界处没有出现球状奥氏体晶粒(见图2f)。当试样冷却到300℃时,粗晶区开始发生马氏体转变,这时立即重新加热,原始组织主要是过冷奥氏体,在二次热循环的过程中,新形成的奥氏体直接继承原奥氏体的晶粒大小和取向,有序转变区“吞噬”无序转变区,导致细小晶粒消失。

为了研究晶粒内部和晶界附近组织的差异,测量了不同位置的硬度,如表6所示。层间温度为100℃和200℃时,不同位置的硬度基本相同,说明原奥氏体晶界附近和晶粒内部组织比较均一。三组层间温度得到的马氏体硬度相对原始组织(524 HV)的都有不同幅度的提高。以粗大板条马氏体为原始组织,重新加热的过程中,除了粗大晶粒得到恢复,奥氏体在马氏体中形成时可以继承马氏体高密度位错亚结构,极大地提高马氏体形核率,有效地细化了马氏体板条尺寸[7],从而提高马氏体的硬度。前两组提高幅度的不同是由于马氏体转变量随层间温度升高而下降,影响了后续马氏体的形核率。第三组马氏体硬度提高则与贝氏体生成有关,贝氏体分割奥氏体晶粒,使马氏体生长受阻碍,细化马氏体板条。

图2 模拟临界粗晶区的组织和晶粒

表6 模拟临界粗晶区的硬度 HV

临界粗晶区经调质处理得到回火索氏体,硬度为414 HV,但仍残留粗大的奥氏体晶粒,即调质处理不能完全消除组织遗传现象。

2.3 冲击试验结果及分析

通过对比冲击试验数据(见表7),发现临界粗晶区的冲击功较粗晶区有所上升。由上述分析可知,临界粗晶区由于边界效应生成的细小球状奥氏体增多,得到比粗晶区细小的晶粒,这两者增加晶界,使裂纹穿越晶界的消耗功增大,提高韧性。另外,硬度测量结果(见表6)和临界粗晶区的SEM照片(见图3)表明奥氏体边界的细小晶粒与晶粒内的组织基本相同。因此,在本研究中并没有出现边界效应引起的组织不均匀,而组织不均匀是部分文献[3,8]中提及的韧性韧性严重恶化的主要原因。总体上,层间温度为200℃时,细小球状奥氏体的生成对粗晶区的韧性有改善作用。

表7 热模拟试样冲击试验结果

相对于母材,粗晶区的常温及低温冲击功分别下降了64.38%和28.13%,而临界粗晶区的分别下降了53.42%和9.38%。E4330钢焊后粗晶区韧性恶化严重,需要通过热处理改善性能。经调质处理后,模拟试样的冲击功得到提高,常温和低温冲击功分别达到68 J和50 J,其中低温冲击功比母材的增加了56.25%。

2.4 热模拟试样冲击断口形貌

冲击试样断口起裂区的微观形貌如图4所示。模拟粗晶区冲击断口表层呈准解理形貌,准解理面面积较小,断口上有大量短而弯曲的撕裂棱。临界粗晶区为准解理+韧窝混合断口,韧窝尺寸小而浅,但所占比例较大,主要分布在晶界,说明大量细小球状奥氏体晶粒的生成是冲击功提高的原因。模拟调质处理试样及母材冲击断口为韧窝断口,调质处理的是等轴韧窝,韧窝底部有细小颗粒,韧窝大小不一,大韧窝周围密集着小韧窝。母材的韧窝沿一定方向被拉长,这表明在断裂过程中发生了撕裂,韧窝尺寸较调质处理的大,所以其冲击功最高。

对颗粒物进行微区成分分析,由元素成分比例(见表8)可得,颗粒中O、Al含量相对较多,为Al的氧化物夹杂。

图3 模拟临界粗晶区SEM照片

图4 热模拟试样冲击断口微观形貌

表8 韧窝中心颗粒物的化学成分 %

3 结论

(1)E4330钢粗晶区在快速冷却过程中容易得到淬硬组织,因此焊前需要预热。升高预热温度可以延长t8/5,得到下贝氏体,但同时会增加高温停留时间,导致晶粒严重粗大,并且随着t8/5进一步延长,粗晶区开始出现上贝氏体,使韧性恶化。E4330钢焊前预热温度不宜过高。

(2)层间温度越高,马氏体转变越不完全,而临界粗晶区中出现的组织遗传现象与原始组织中的马氏体有关。层间温度为200℃时,因原始组织中马氏体转变不完全,临界粗晶区中的球状奥氏体增多,由于边界效应得到比粗晶区细小的晶粒。

(3)模拟粗晶区的韧性最差,临界粗晶区由于原奥氏体晶界的球状奥氏体增多,抑制粗大晶粒遗传,因此韧性没有进一步恶化。调质处理不能完全消除组织遗传现象,但对韧性有改善作用,其中低温冲击功比母材高。

(4)粗晶区的断口形貌为准解理,临界粗晶区的是准解理+韧窝。调质处理及母材的断口形貌为大小不一的韧窝,韧窝底部有Al的氧化物夹杂。

[1]Haruyoshisuzuki.Weldabilityofmodern structural steels[J].Welding Journal,1995,74(12):69-76.

[2]Bhole SD,FoxAG.InfluenceofGTAwelding thermal cycles on HSLA-100steelplate[J].CANADIANMETALLURGICAL QUARTERLY,1996,35(2):151-158.

[3]王 学,常建伟,黄关政,等.WB36钢临界再热粗晶区组织性能[J].焊接学报,2008,29(10):29-32.

[4]Khodamorad Abbaszadeh,Hassan Saghafian,Shahram Kheirandish.Effect of bainite morphology on mechanical properties of the mixed bainite-martensite microstructure in D6AC steel[J].Journal of Materials Science&Technology,2012,28(4):336-342.

[5]方洪渊,魏金山,张田宏.10CrNi3MoV钢焊接热影响区组织和晶粒度研究[J].材料科学与工艺,2003,11(3):240-243.

[6]席守谋,杨思品.Cr12MoV钢奥氏体晶粒细化机理的探讨[J].金属热处理学报,1991,12(3):6-11.

[7]刘云旭.金属热处理原理[M].北京:机械工业出版社,1981.

[8]张宝伟,魏金山,张田宏.10Ni5CrMoV钢二次焊接热循环局部脆化研究[J].材料开发与应用,2004,19(3):25-28.