火灾非均匀温度场下导管架平台T形管节点极限承载力

姜 昆,林 红,b*,杨 蕾,韩 畅,栾昊臣,韩萍萍,许 昊

(中国石油大学(华东) a.储运与建筑工程学院;b.海洋油气装备与安全技术研究中心;c.理学院,山东 青岛 266580)

0 引 言

海洋平台在长期服役过程中,受环境载荷及火灾、爆炸等各种偶然因素影响,面临着失效破坏等风险[1-2]。管节点作为海洋平台承受载荷的关键部位,存在着较高的应力集中现象,一旦处于火灾危险中,高温可能使管节点先于平台构件发生失效。

目前对于高温下管节点的失效研究取得了一定的进展。吕玉匣等[3]发现T形方钢管节点在高温下的失效模式主要受直径比参数和轴压力大小的影响。刘祥南[4]通过参数分析得到T形相贯节点临界温度耐火极限的参数方程。赵海成[5]发现在瞬态分析方法下管节点的临界温度会低于稳态分析方法下管节点的温度场温度,且模型的几何参数使瞬态与稳态分析结果产生差异。阮诗鹏等[6]、任文等[7]、王乾等[8]则对室外蔓延火灾和室内火灾下圆钢管T形管节点、圆钢管框架等结构的抗火性能进行一系列研究。田杨[9]提出火灾后主管内填混凝土的钢管T形节点承载力计算模型。TAN等[10]对T形圆钢管节点在高温下的失效过程进行试验测试,提出用屈服应力折减系数的方法估算静力强度。GAO等[11]研究环口板加强T形圆钢管节点的抗火性能。CHEN等[12]通过试验测试研究 T 形圆钢管节点在火灾高温环境下的失效过程,以及内置加筋环对T形圆钢管节点抗火性能的改善等。NASSIRAEI等[13]研究高温对垫板加固X形管节点极限承载力的影响。AZARI-DODARAN等[14]研究内部火灾下KT形管节点的极限承载力变化。

上述研究表明,目前国内外对于均匀高温下管节点极限承载力的研究已取得较大进展,然而当管节点处于局部火灾时,将在管节点中产生非均匀的高温温度场,而目前对于这一复杂场景的研究鲜有涉及。考虑温度升高引起的材料退化效应可知,在局部火灾导致的非均匀高温环境下,管节点的温度场分布将对其破坏模式及其极限承载力产生严重影响,为了保证管节点的安全性亟须针对该问题展开定量研究。基于此,本文针对火灾场景下海洋导管架平台结构中的T形管节点,研究不同火灾工况所引发的非均匀温度场分布及演化,并考虑高温下材料的非线性效应,研究高温环境对极限承载能力和失效模式的影响,从而为平台结构的安全运行提供方法支撑。

1 局部火灾下管节点极限承载力研究方法

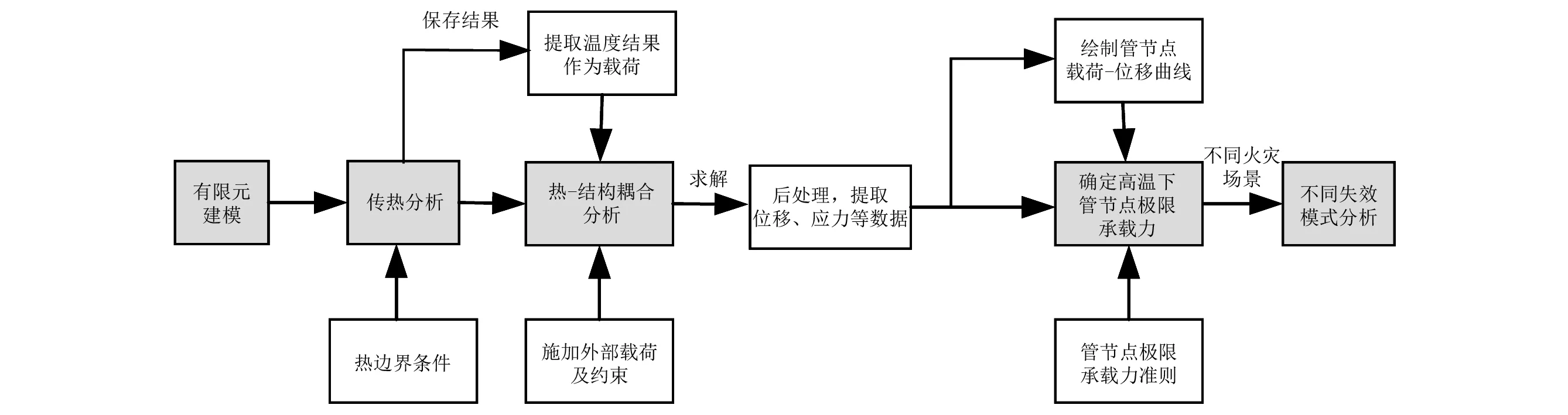

1.1 高温下管节点极限承载力研究流程

管节点在高温下的极限承载力研究涉及结构的非线性大变形。借助ANSYS 强大的结构非线性动力计算功能[15]进行管节点在非均匀高温下的极限承载力研究。研究流程如图1所示。具体步骤如下:

图1 研究流程

(1) 建立T形管节点的几何模型,对其进行网格划分;考虑管节点局部火灾的不同位置,设置不同的火灾高温场景。

(2) 采用热-结构耦合分析方法,在热分析模块中研究T形管节点在火灾下的温度场。

(3) 将步骤(2)获得的温度结果导入结构分析模块中,研究管节点在热载荷和外载荷共同作用下的位移、变形和应力场。

(4) 考虑管节点的失效准则,研究T形管节点在非均匀温度场下的极限承载力。

(5) 针对不同火灾场景,研究非均匀高温环境下管节点的失效模式。

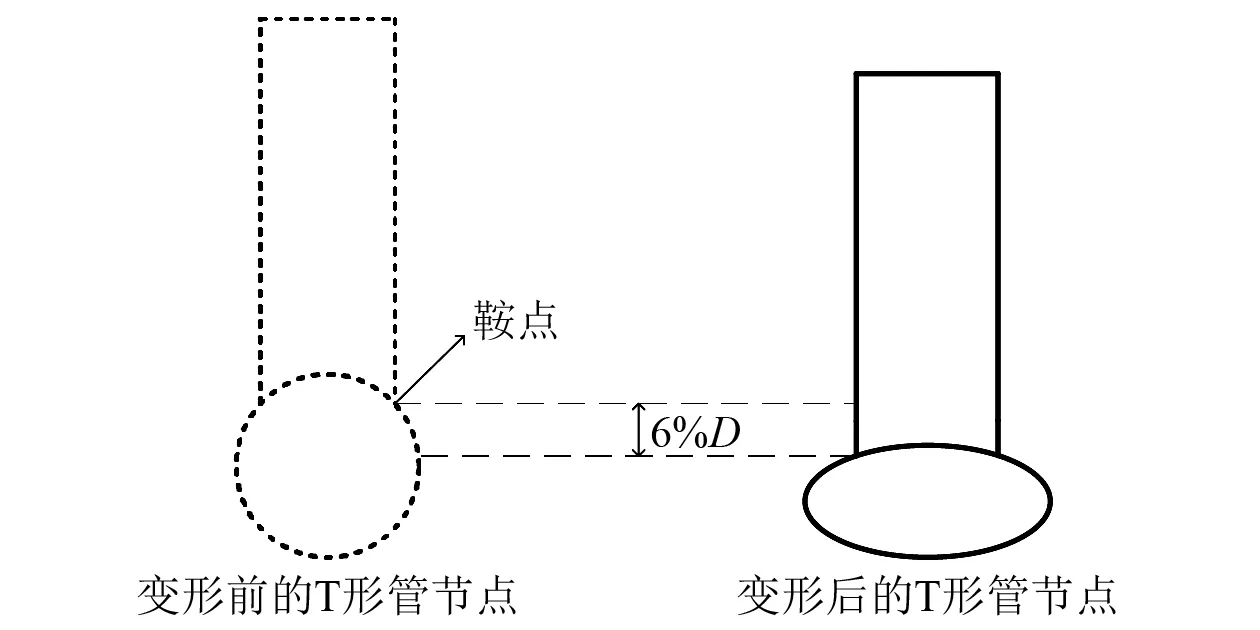

目前国内外对于管节点极限承载力的定义并没有统一的准则,按照文献[16]将T形管节点的极限承载力定义如下:若节点的载荷-位移曲线在节点位移达6%D(D为主管外径)之前出现峰值,则峰值即为管节点极限承载力;若管节点位移超过6%D还未出现峰值,则以6%D处的载荷为极限承载力。图2为管节点达到极限变形状态的示例。

图2 T形管节点的极限变形

1.2 有限元模型及材料非线性

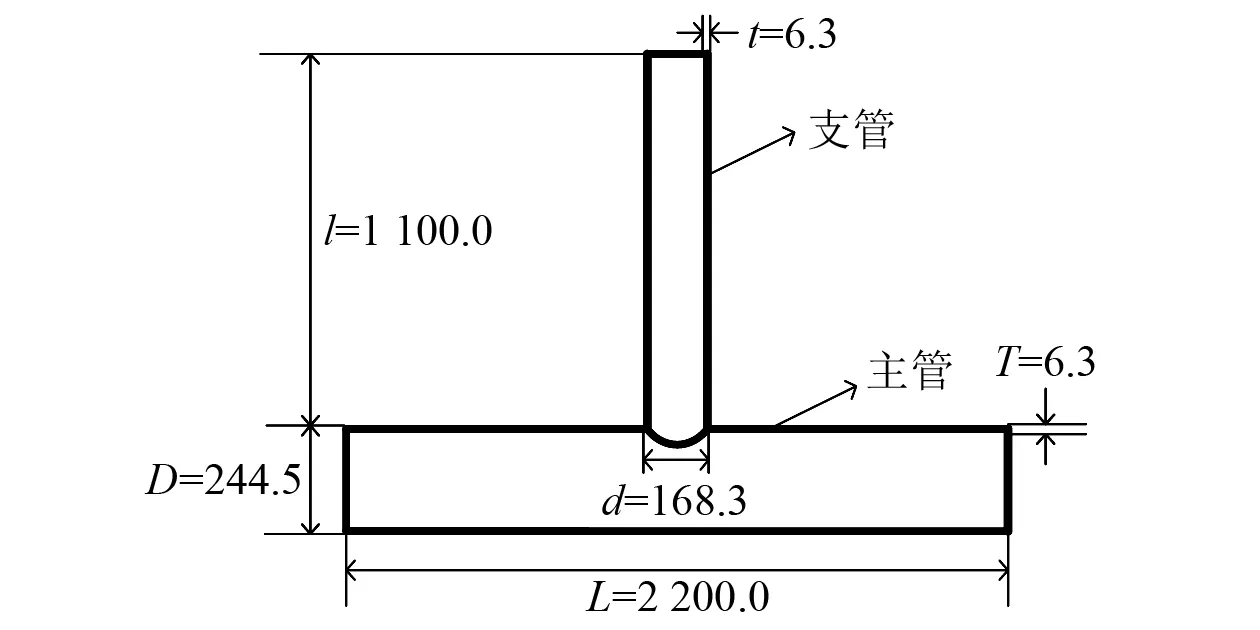

采用ANSYS软件建立T形管节点的几何模型,其几何尺寸如图3所示。

单位:mm 注:L和l分别为主管和支管长度;D和d分别为主管和支管外径;T和t分别为主管和支管壁厚图3 T形管节点几何尺寸示例

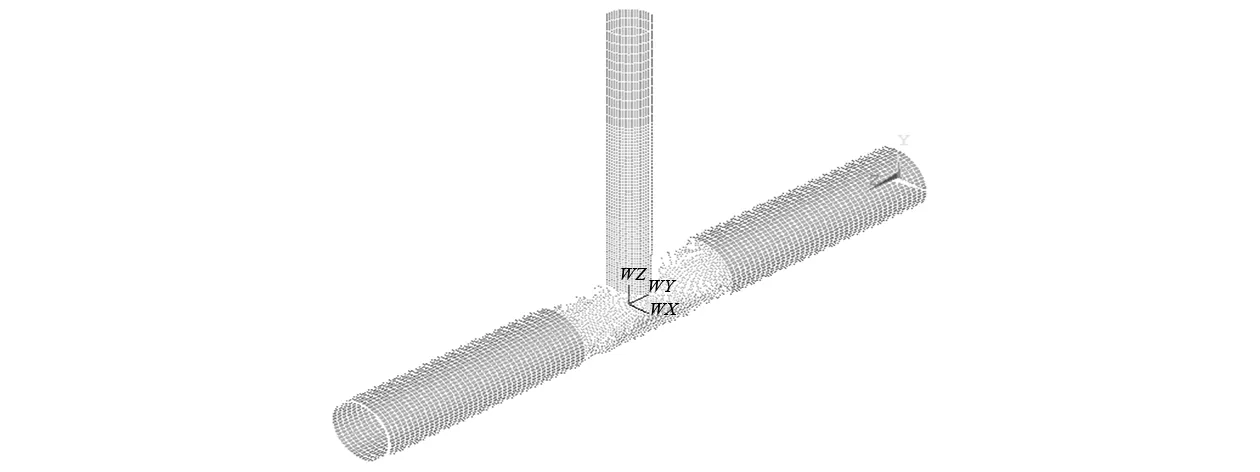

为进行热分析和结构分析,分别采用三维实体单元Solid 70和Solid 185进行网格划分。管节点网格划分时在不同应力梯度区域采用不同的网格密度,即网格尺寸共2个级别:在应力集中现象明显的相贯区域,采用小尺寸单元精细网格;在主管和支管端部区域,采用尺寸较大的单元形成较为粗糙的网格。建立的T形管节点有限元网格如图4所示。

图4 T形管节点有限元网格

高温下T形管节点模型的建立涉及钢材的材料属性,包括导热系数、比热容、热膨胀系数、密度和应力-应变关系等。选用的钢材常温下的密度为7 840 kg/m3,泊松比为0.3,弹性模量为200 GPa,屈服强度为325 MPa,导热系数为49.8 J·m-1·K-1,比热容为465 J·kg-1·K-1,表面传热系数为25 W·m2·K-1,热膨胀系数考虑温度的影响,计算式为

(1)

式中:αs为热膨胀系数;Ts为钢材温度。

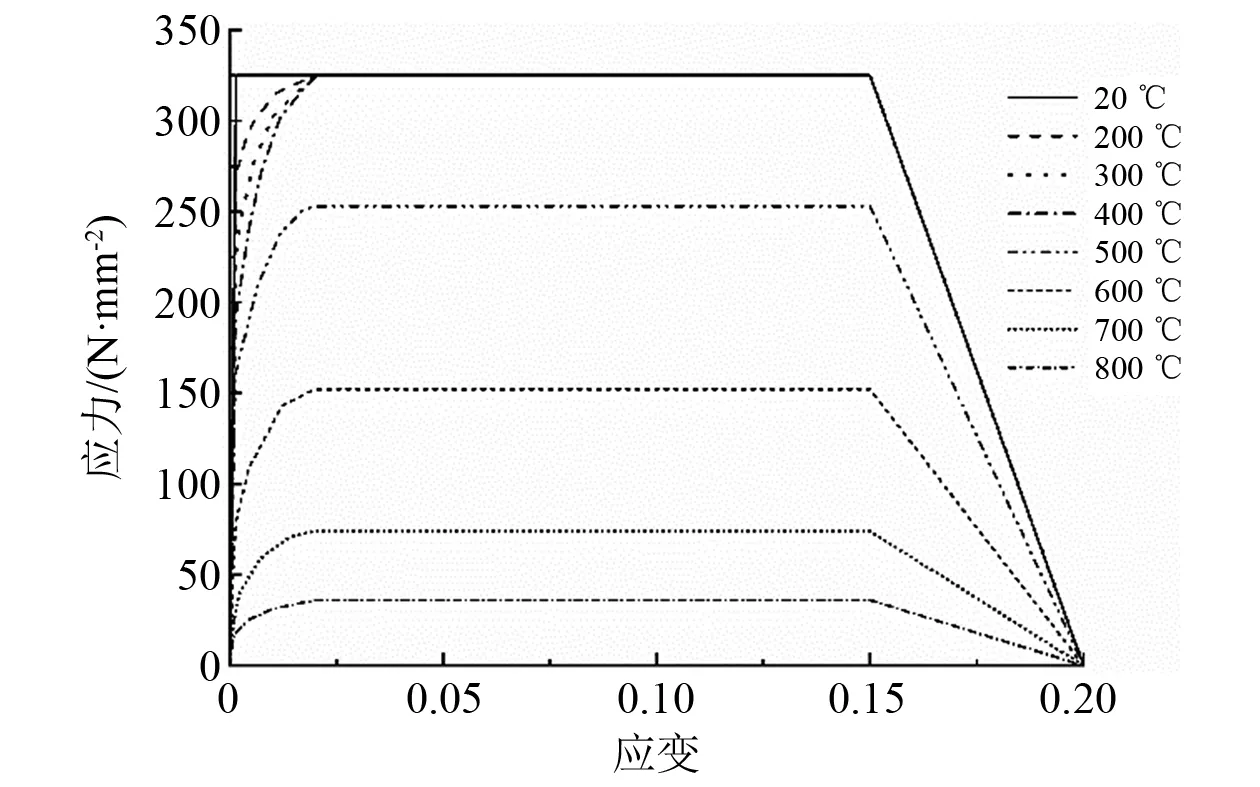

为考虑材料的非线性,将材料模型设置为塑性随动强化模型,材料属性设置符合欧洲规范的相关规定,应力-应变关系如图5所示。

图5 应力-应变关系

1.3 火灾场景及加载设置

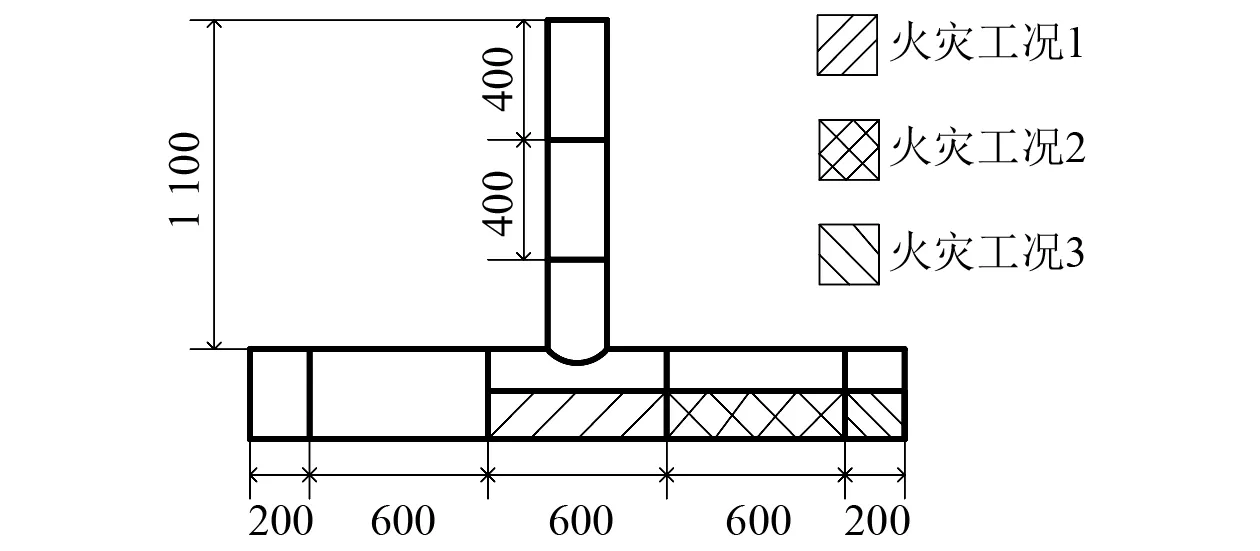

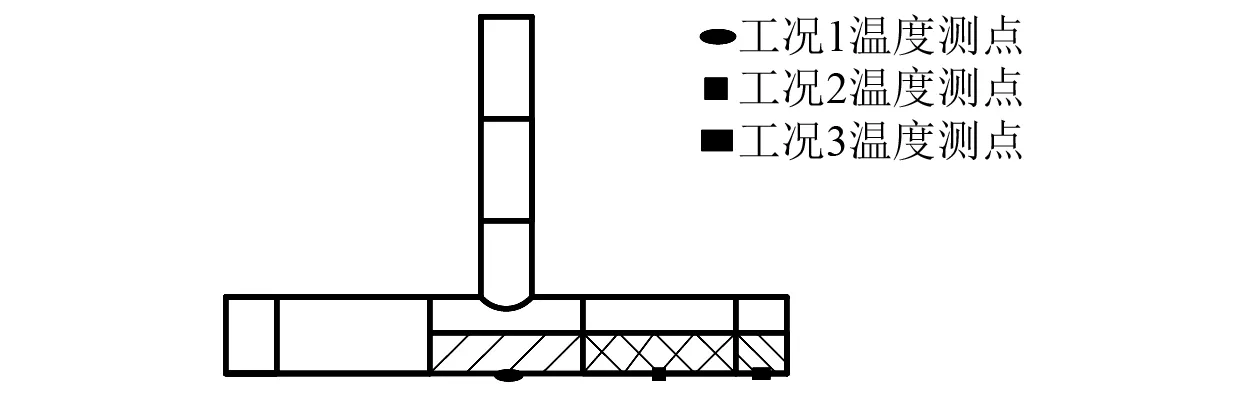

考虑T形管节点在主管发生局部火灾的3种情况,3种工况下管节点受火灾影响区域如图6所示。假定管节点主管下半部分的外表面受火,即受火区域形状为主管下半部分的半圆柱形外表面,其高度为沿着主管轴线以下的半径D/2,具体火灾工况如下:工况1,主管中心600 mm范围;工况2,主管右半段600 mm范围;工况3,主管末端200 mm 范围。

单位:mm图6 火灾工况

在进行热分析时,设置受火局部为高温区域,并与从20 ℃起随着标准火灾升温曲线升温的周围环境进行对流换热。同时,在管节点内部进行热传导分析。由此,经过1 h的火灾,在整个管节点内形成非均匀温度场。

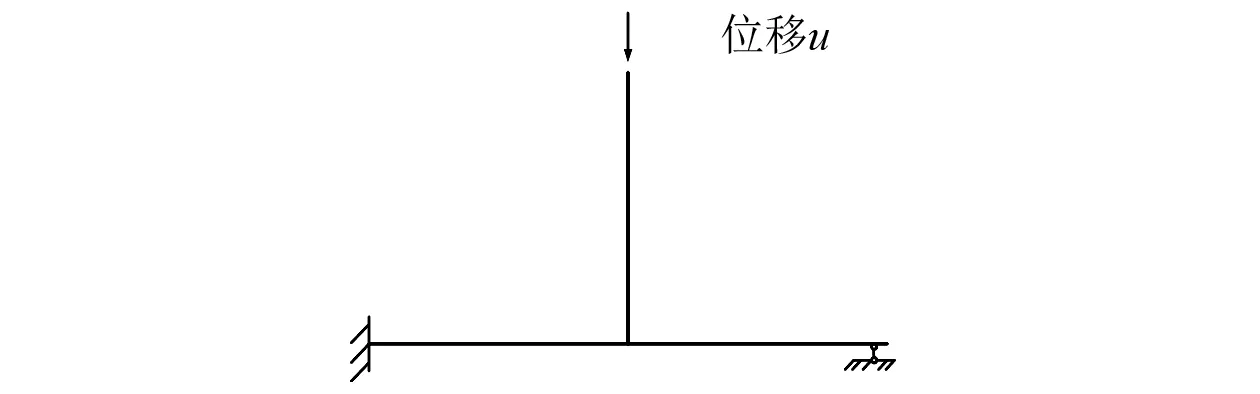

热分析结束后,在结构分析模块中进行静力分析,以获得非均匀高温下管结点的响应。其中,边界条件设置如图7所示,主管一端固定约束,另一端铰接,且铰接的一端不对主管轴向进行约束。通过在支管端部持续施加位移载荷的方式模拟载荷施加。

图7 载荷施加和边界条件

2 结果分析与讨论

2.1 非均匀温度场模拟结果

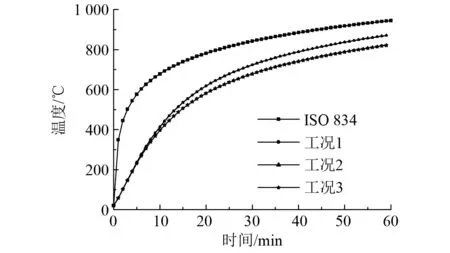

传热1 h后,获得各火灾工况下的温度场。为验证模拟结果,取各火灾工况下受火灾影响区域的中心为温度测点,温度测点位置如图8所示,绘制该受热区域的温度-时间曲线如图9所示,并与环境温度曲线(遵循ISO 834火灾标准升温曲线)进行对比。由于管节点通过与环境进行对流换热升温,因此模拟计算所得3种工况下温度测点的温度变化曲线与环境温度曲线的变化趋势相同,且随着时间的推移,温度测点的温度越来越接近环境温度,这表明模拟结果与实际情况相符。

图8 主管温度测点分布

图9 ISO 834火灾升温曲线与各火灾工况升温曲线

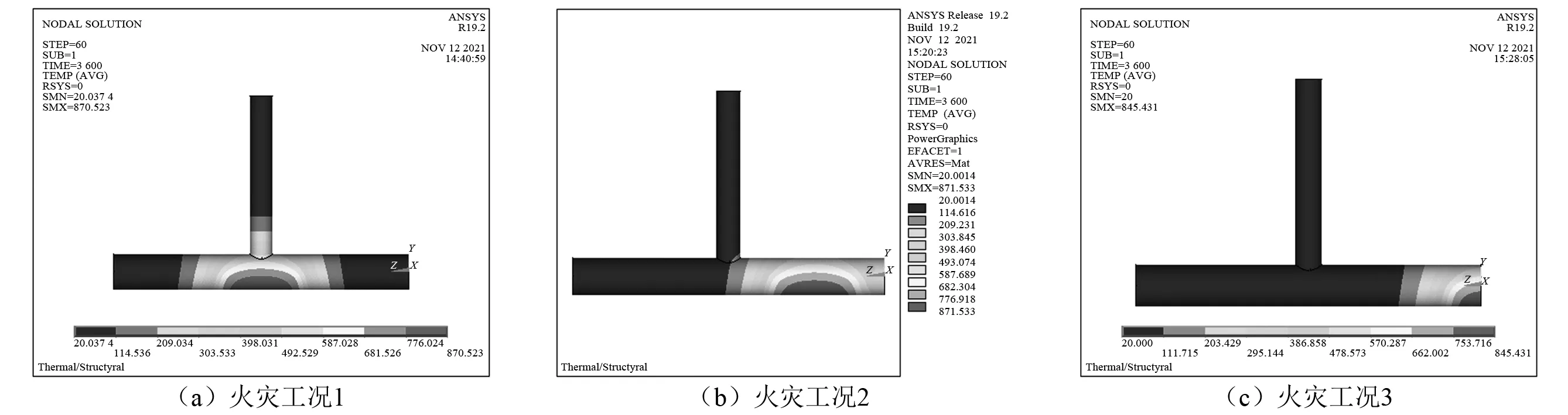

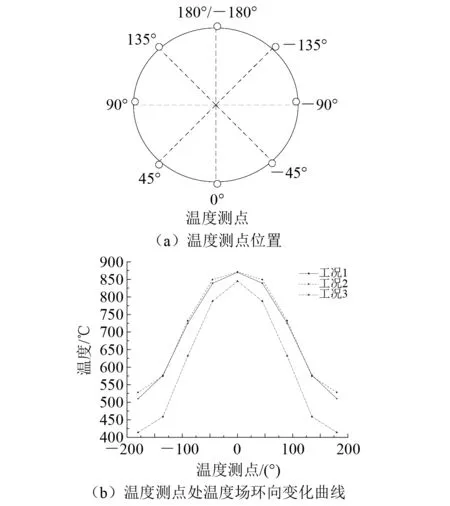

绘制各火灾工况下的温度场分布,如图10所示。由图10可知:在3种火灾工况下,受火灾影响较大的区域均在主管底部温度测点处,且此处升温幅度最高;在热传导的作用下,管节点其余部位的温度也有所升高,在管结点形成非均匀的高温场。由图10(a)可知:在工况1下,400 ℃以上的高温区域由主管轴向600 mm范围扩展至880 mm 范围,并在相邻的支管轴向60 mm高度内也出现400 ℃以上高温区域,可以推断,这将使管结点的承载能力发生显著下降。由图10(b)可知:在工况2下,400 ℃以上高温区域由主管轴向600 mm范围扩展至主管右半段轴向910 mm范围,约占主管右半段的80%,并在与支管相贯的部分区域也出现200 ℃以上的高温。由图10(c)可知:在工况3下,400 ℃以上高温区域由主管轴向200 mm范围扩展至主管轴向380 mm范围。同时,以温度测点为起点,沿着主管环向增加7个测点,如图11(a)所示。在管节点受局部火灾影响传热1 h后绘制其形成的温度场,管节点沿主管环向的温度分布如图11(b)所示。由图11(b)可知:0°测点处的温度最高,以其为起点,温度沿着主管环向逐渐降低,各温度测点中的最低温度为0°测点温度的50%~60%。此外,由图10可知,温度场以温度测点为起点,沿着主管轴向也逐渐降低,且变化幅度更大,最高温度与最低温度相差800 ℃。由此可见,上述火灾工况下形成的温度场呈现显著的非均匀特性,这对管节点的承载能力产生严重影响。

图10 管节点非均匀温度场

图11 温度测点处的环向温度分布

2.2 非均匀温度场下T形管节点极限承载力结果

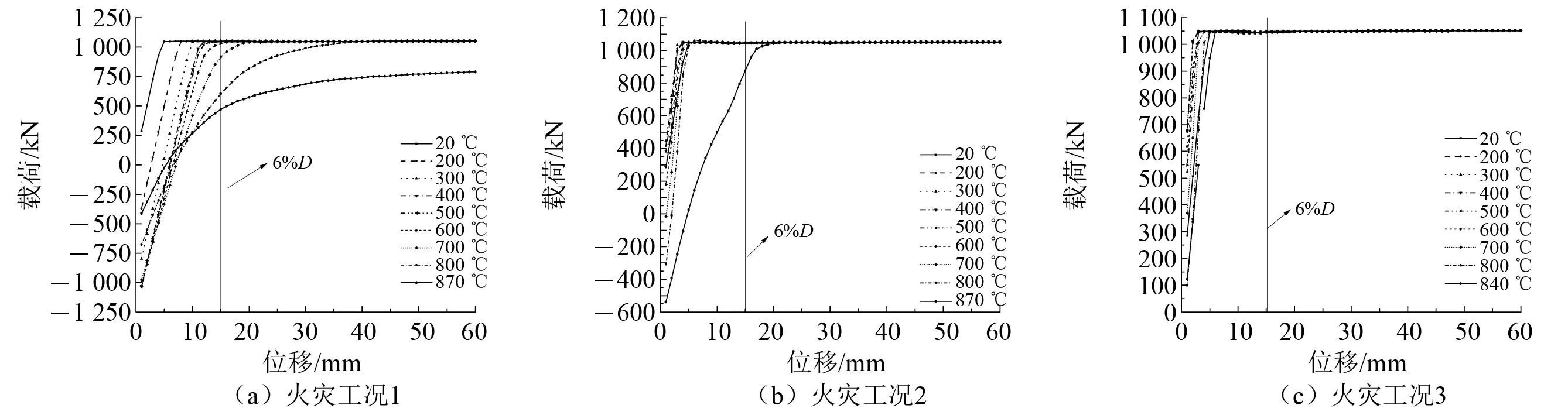

在上述3种火灾工况下,绘制管节点载荷-位移曲线,如图12所示。图12中各曲线分别表示不同温度下管节点的载荷随节点位移的变化,载荷为负值表明支管受热膨胀影响处于受拉状态。由图12(a)可知:在工况1下,随着温度的升高,管节点达到同等变形条件时可承受的载荷逐渐减小,在达到规定的极限变形条件6%D后,载荷为对应温度下管节点的极限承载力,管节点中心温度达600 ℃后,极限承载力才有明显改变。由图12(b)可知:在工况2下,火灾中心温度达800 ℃后,管节点的极限承载力才会发生改变。由图12(c)可知:在工况3下,局部火灾对管节点的极限承载力无影响。

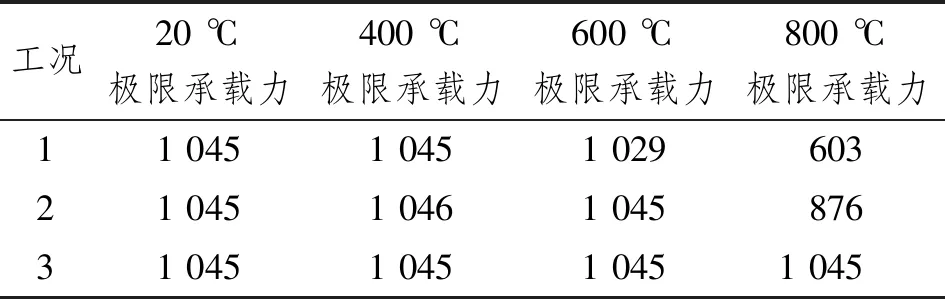

进一步地,将各火灾工况和各温度测点温度下的管节点极限承载力列于表1,可以看出:当温度测点处温度为20~600 ℃时,管节点极限承载力变化不大,在1 029~1 046 kN范围内微小波动;当温度在600 ℃以上时才能看到极限承载力明显改变,当温度为800 ℃时,3种工况下的极限承载力分别为603 kN、876 kN、1 045 kN。这表明:当局部火灾发生在管节点中心时,非均匀高温对管节点极限承载力的影响非常显著,其数值与常温时相比降幅为42.3%;当局部火灾发生在管节点主管右半段中心时,管节点极限承载力下降幅度较小,与常温时相比降幅为16.2%;当局部火灾发生在管节点主管端部时,管节点极限承载力几乎没有下降。

图12 载荷-位移曲线

表1 不同火灾工况下T形管节点极限承载力 kN

2.3 不同火灾工况下管节点失效模式

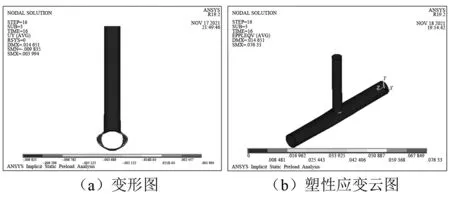

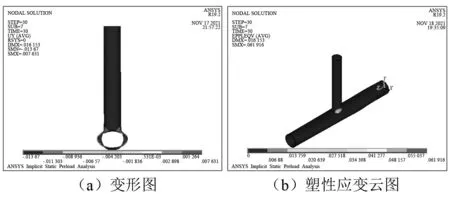

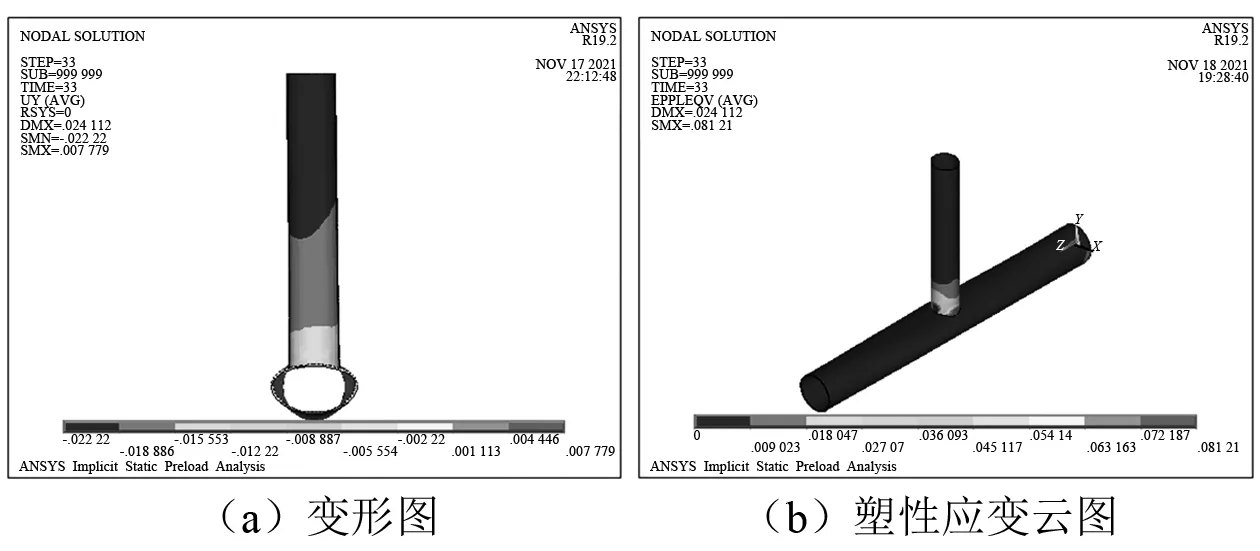

根据第1.3节设置的3种火灾工况,进一步研究3种工况下T形管节点的失效模式,并绘制其变形图和塑性应变云图如图13~图15所示。图13~图15展示的是管节点被加热1 h后在支管压力载荷作用下主支管相贯区域鞍点位移为主管直径3%时的失效状态。由图13~图15可知,3种工况下T形管节点主管与支管相贯区域的主管表面都发生了较大变形,上表面因支管压力下沉,支管端部存在塑性变形,主管的横截面变成了椭圆形,均为典型的主支管相贯区域破坏模式。

图13 T形管节点在火灾工况1下的失效模式

图14 T形管节点在火灾工况2下的失效模式

图15 T形管节点在火灾工况3下的失效模式

3 结 论

采用有限元分析研究T形管节点在不同局部火灾下形成的非均匀温度场以及局部火灾发生位置对T形管节点极限承载力的影响。研究发现:

(1) 局部火灾通过热对流和热传导的方式使管节点形成不均匀温度场,火灾中心区域温度上升较快,其他区域上升较慢、温度较低,整个T形管节点温度场在主管轴向和环向上均呈现明显的非均匀性。在火灾过程中管节点整体温度低于环境温度,但时间越长,与环境温度的差距越小。

(2) 若局部火灾发生的位置越接近T形管节点相贯区域,则T形管节点受火灾影响区域越大,其极限承载力随温度升高而下降的幅度越大;火灾发生在主管端部对管节点的极限承载力几乎无影响。当局部火灾中心温度超过600 ℃时,T形管节点的极限承载力才会发生下降。

(3) 在3种火灾工况下T形管节点失效模式均为主支管相贯区域塑性破坏。