换极对炉门口铝水平的影响规律研究

章烈荣

(青铜峡铝业股份有限公司宁东铝业分公司,宁夏 银川 750409)

0 前言

铝水平的高低是影响电解槽稳定性和热平衡的重要因素,是铝电解生产的重要工艺参数。铝水平保持过低,铝液水平电流大,电解槽稳定性差,热传导不良,既不利于均匀槽内温度和散热,也不利于形成厚实规整的炉膛内型;铝水平保持过高,电解槽散热大,增加能耗,且容易进入冷行程,导致炉底沉淀增多等,不利于电解槽长期稳定运行[1-2]。生产实践中,技术人员往往将铝水平作为衡量在产铝量、制定出铝计划的重要依据。除受在产铝量、炉膛状况影响外,铝水平还受换极作业的影响[3-5]。铝水平随换极位置出现的波动干扰技术人员对槽况的判断,不利于生产管理。因此,研究铝水平随换极位置的变化规律,并制定相应的修正策略对铝电解生产具有十分重要的意义。

本文统计分析某350 kA电解车间140台电解槽出铝端炉门口的铝水平,研究三轮换极过程中铝水平随换极位置的变化规律,并提出相应修正模型。

1 文献研究

生产中,往往通过某固定测量点的铝液高度来反映铝水平。

铝水平受多方面因素的影响。铝水平受炉膛内型的影响,在同样的铝量条件下,铝液镜面小的电解槽铝水平更高;在炉膛内型一定的条件下,铝水平是铝量大小的直观体现;在炉膛内型和铝量一定的条件下,铝水平受铝液-电解质界面变形的影响。

铝液-电解质界面变形直接由磁场和铝液层水平电流决定。换极前后,阳极电流分布、阴极钢棒电流分布和铝液层水平电流发生大幅变化,铝液-电解质界面变形随之发生显著变化。宗传鑫等[1]以某420 kA大型预焙铝电解槽为对象,利用ANSYS平台建立铝电解槽在异常槽况下的电场有限元模型,计算并分析了生产过程中氧化铝沉淀和阳极更换过程对电场的影响,发现随着换极位置的改变,电解质层电场、铝液水平电流密度及钢棒电流均呈现大幅变化,且电解质层电场、铝液层水平电流密度平均值和最大值均随着换极呈对称变化分布。曹曦等[2]建立了500 kA电解槽电磁场与流场的计算机仿真模型,利用该模型模拟了换极前后铝液水平电流和铝液界面变形情况,结果显示,换极后的最大水平电流达到换极前的2~3倍,铝液电解质界面变形幅度增加4~10 mm,界面变形超过10 mm和20 mm的面积占比分别增加了1.5倍和2.3倍。李贺松等[3]计算了各个阳极更换情况下175 kA预焙铝电解槽的流场,分析了不同阳极更换时的铝液-电解质界面分布,结果表明,换极增大了铝液和电解质界面的最大向上变形量和最大向下变形量,最大向上变形量由中间向两侧增大。

由于换极位置呈周期性规律,铝液-电解质界面变形也呈周期性变化,最终表现为铝水平的周期性变化。

2 换极对铝水平的影响规律分析

2.1 基本情况

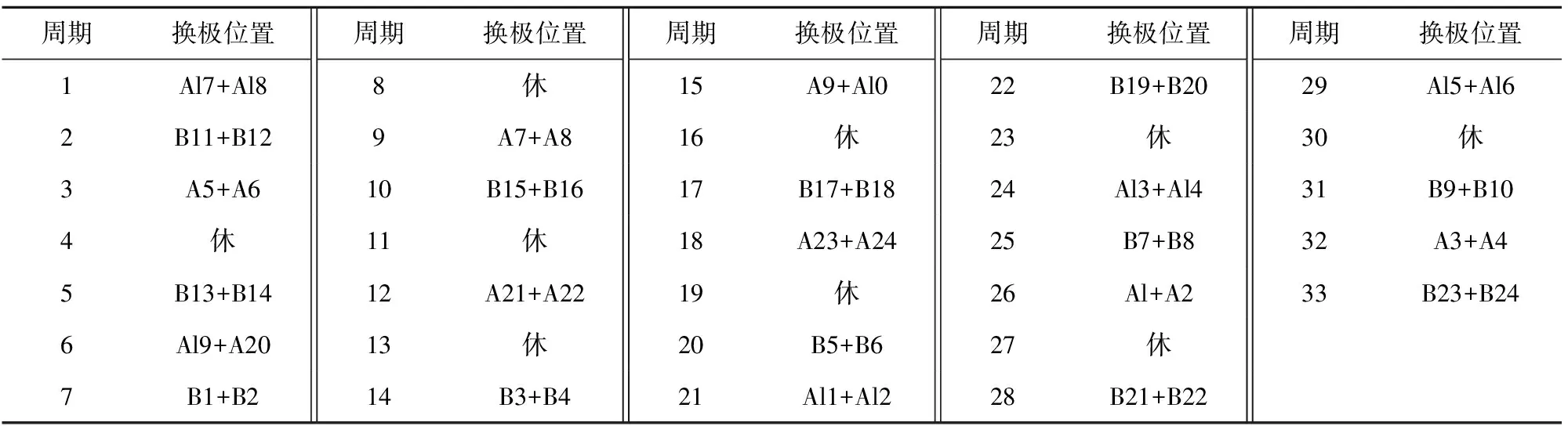

某350 kA电解槽为大面6点均匀进电,进电端为A面,出电端为B面,共48块阳极,阳极位置排序从烟道端开始。每次更换2块,换极周期为33 d,换极顺序见表1。

表1 350 kA电解槽换极顺序

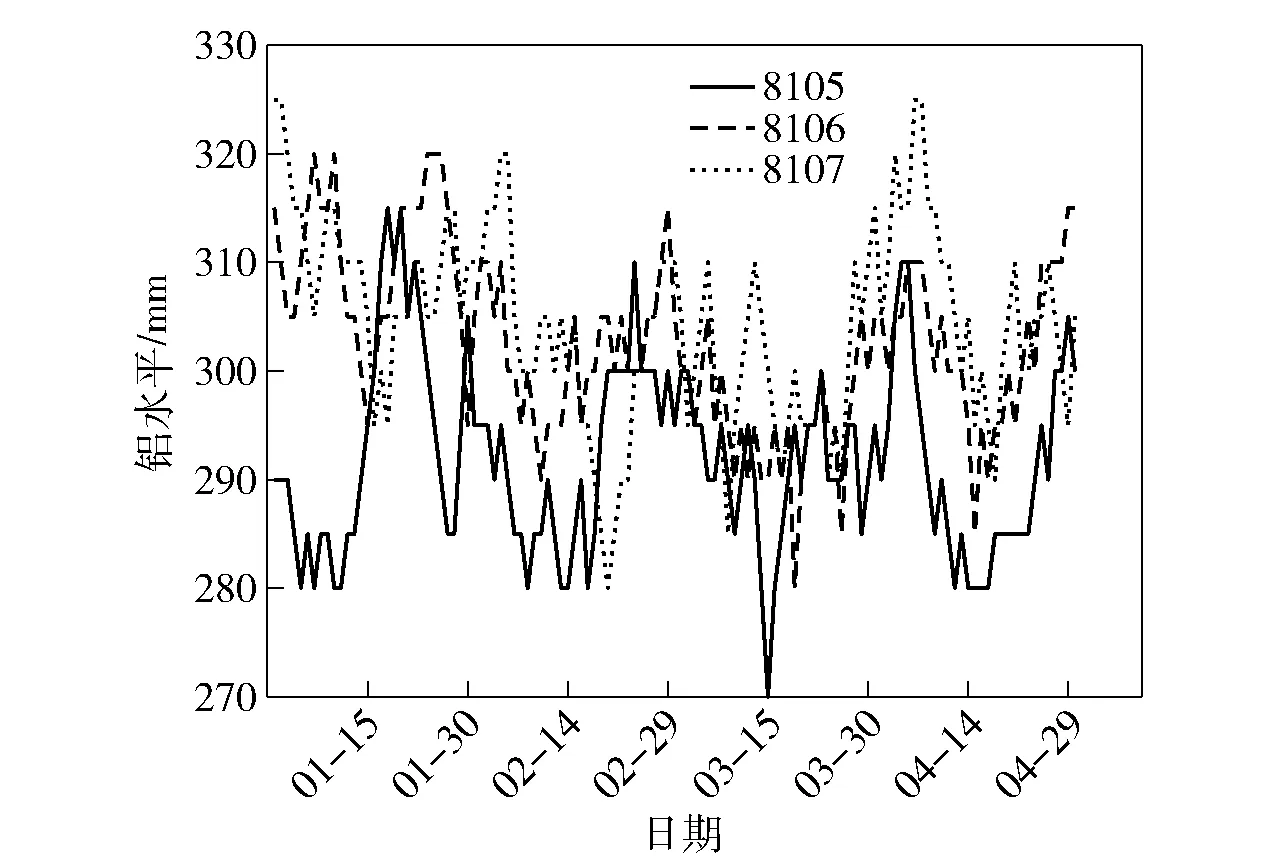

在生产稳定、出铝量相对稳定的情况下,某350 kA电解车间表现出单槽铝水平波动较大的情况,典型的单槽铝水平变化如图1所示。

图1 某350 kA电解槽典型铝水平变化

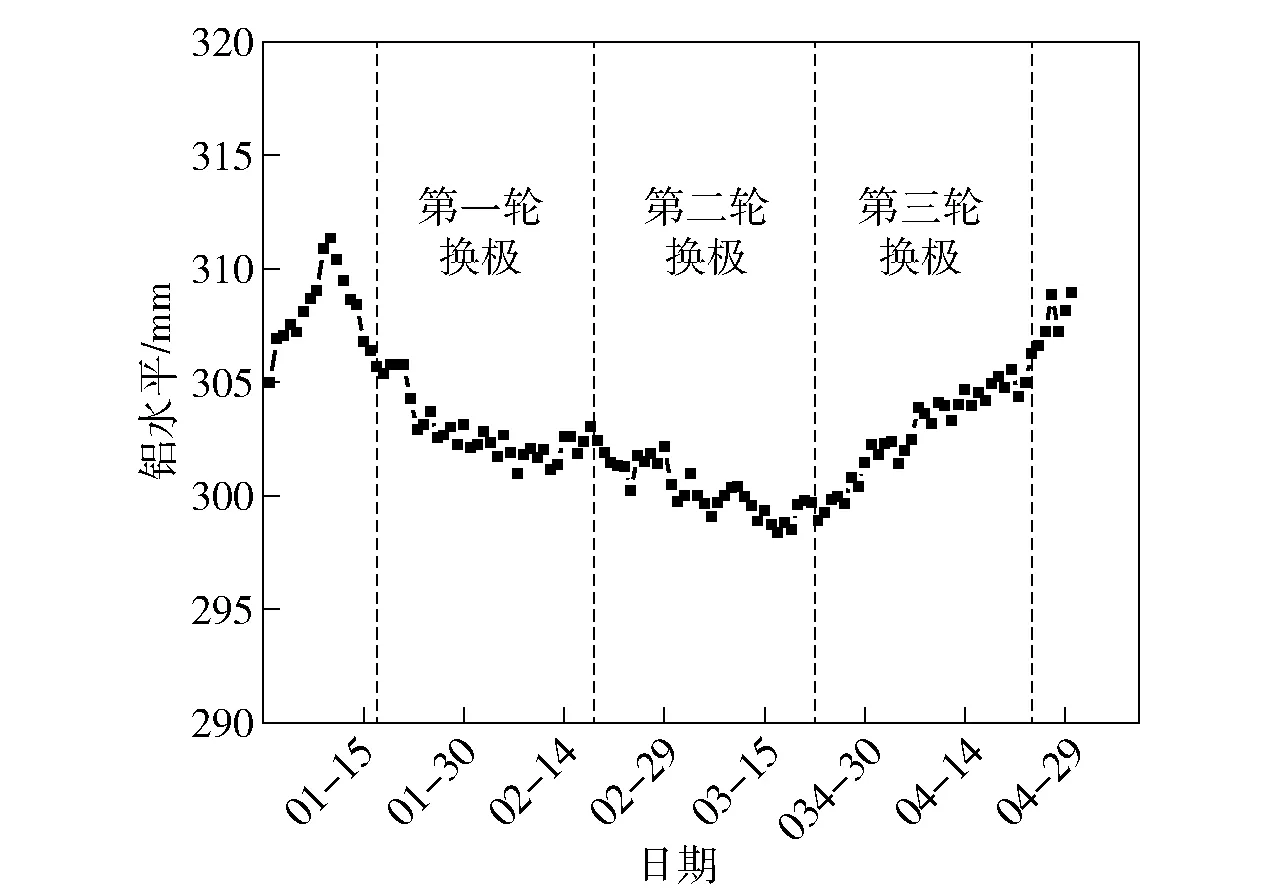

由于铝水平受多种因素影响,为尽可能排除换极以外其他因素的影响,选择整车间铝水平处于相对稳定的阶段进行研究,电解槽槽数为140台。1—4月电解槽的铝水平如图2所示。

图2 1—4月车间铝水平平均值

2.2 研究方法

按照以下顺序统计分析图2三轮换极对应的铝水平,研究换极对铝水平的影响规律(为降低异常值对结果的影响程度,选用中位数进行统计):

1)统计单槽每轮换极对应的铝水平中位数(A)。

2)统计单槽更换不同位置阳极时的铝水平与该周期铝水平中位数(A)的偏差(B),即用铝水平减去中位数。

3)统计不同槽更换相同位置阳极时的铝水平偏差(B)的中位数(C)。

4)根据统计结果,分析换极对铝水平影响的规律。

2.3 结果分析

2.3.1 周期性规律

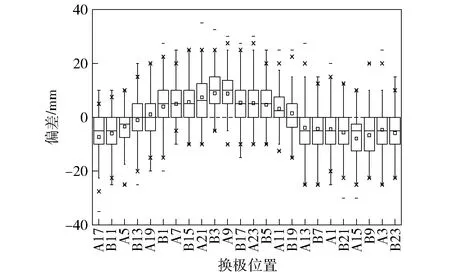

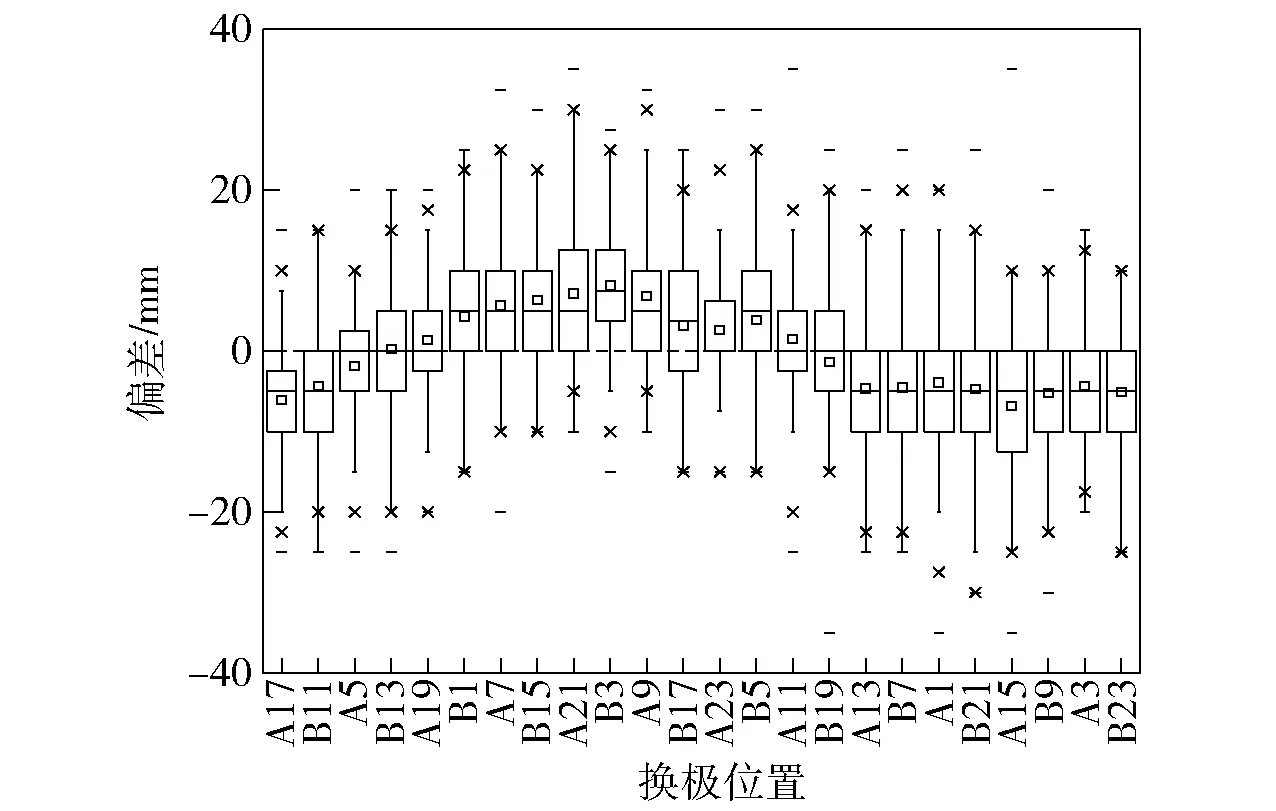

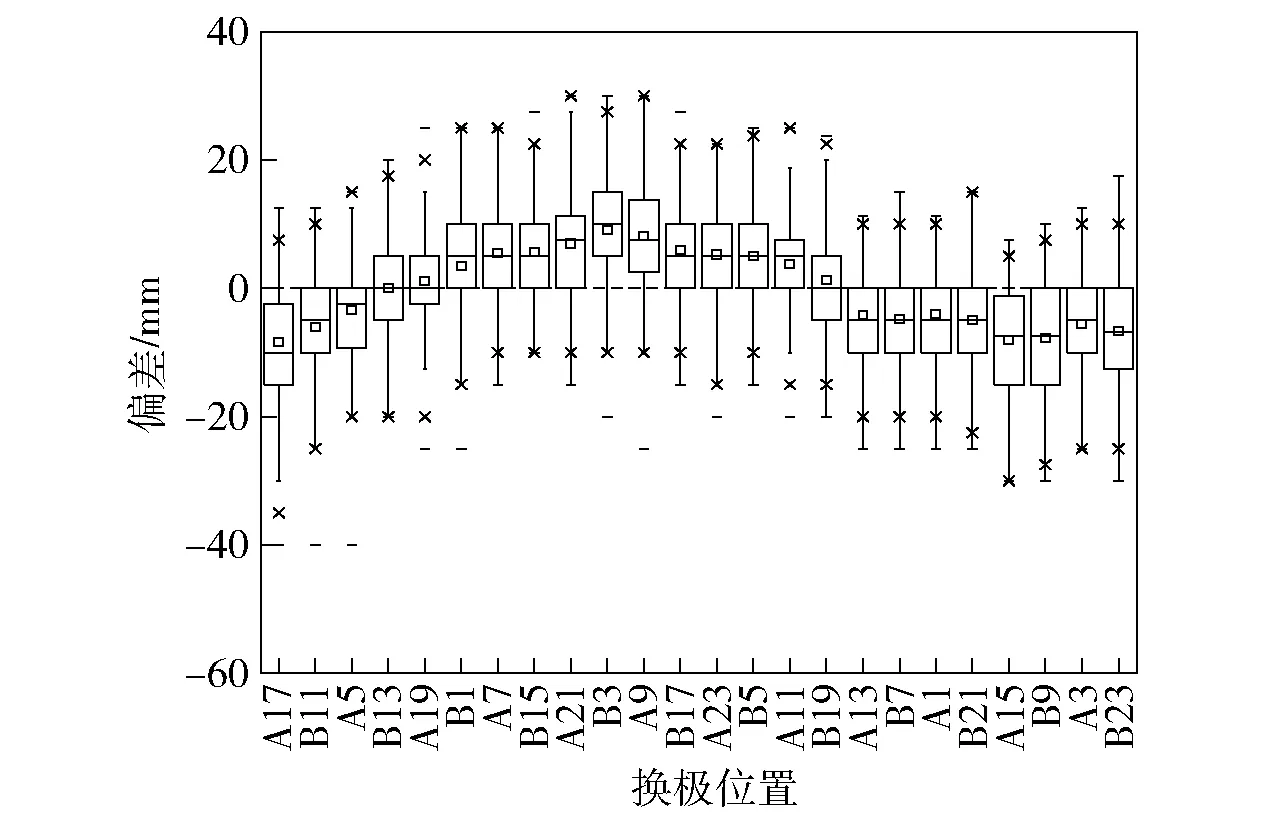

对每一轮换极,统计更换不同位置阳极时对应的铝水平偏差(B),得到图3~图5(图中换极位置代表表1中的两块阳极)。

图3 第一轮更换不同位置阳极时的铝水平偏差(B)线箱图

图4 第二轮更换不同位置阳极时的铝水平偏差(B)线箱图

图5 第三轮更换不同位置阳极时的铝水平偏差(B)线箱图

由图3~图5可以看到,同一位置线箱图四分位间距平均为10 mm,铝水平波动较大。在三轮换极中,更换不同位置的阳极时140台电解槽铝水平偏差(B)呈现相同的规律:

1)从A17到B3,铝水平偏差呈增大趋势。

2)从B3到A13,铝水平偏差呈减小趋势。

3)从A13到B23,铝水平偏差基本维持在相同水平。

4)连续三轮换极,铝水平偏差呈现周期性。

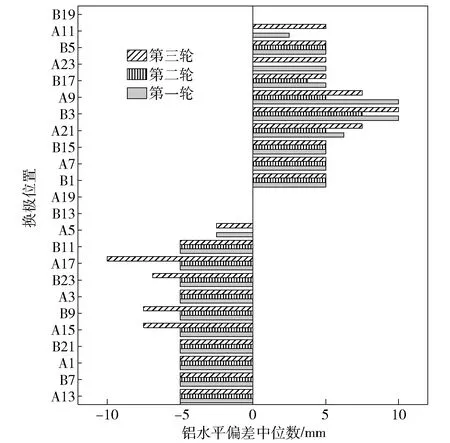

铝水平偏差中位数(C)如图6所示。

图6 铝水平偏差中位数(C)随换极位置的变化

由图6可以看到,铝水平偏差中位数(C)具有以下规律:

1)更换A19、B13和B19阳极,铝水平偏差中位数为0,因此可以将更换此3组阳极对应的铝水平作为整个周期的铝水平中位数,将其视为去除换极影响后的单槽铝水平。

2)从A13到A5,铝水平呈负偏差,集中分布在-5 mm。局部位置的偏差在某一轮换极中达到10 mm。

3)从B1到A11,铝水平呈正偏差,集中分布在5 mm;其中A9和B3的偏差较大,达到10 mm。

2.3.2 对称性规律

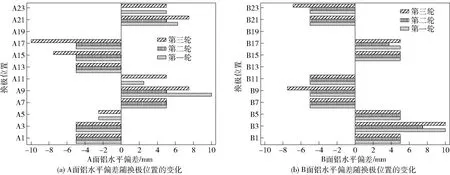

分别统计进电端(A面)和出电端(B面)铝水平偏差中位数(C),结果如图7所示。

由图7可以看到,换极对铝水平的影响呈现明显的反对称性,即更换A面与B面对应位置阳极,铝水平变化趋势相反,幅度相当;以电解槽长侧中线为对称轴,同一侧更换阳极,铝水平变化趋势亦相反,幅度相当。此规律与沈阳铝镁院研究的该系列磁场分布沿短轴两侧基本呈现反对称关系一致。

图7 同一面铝水平偏差中位数(C)随换极位置的变化

2.3.3 最大偏差

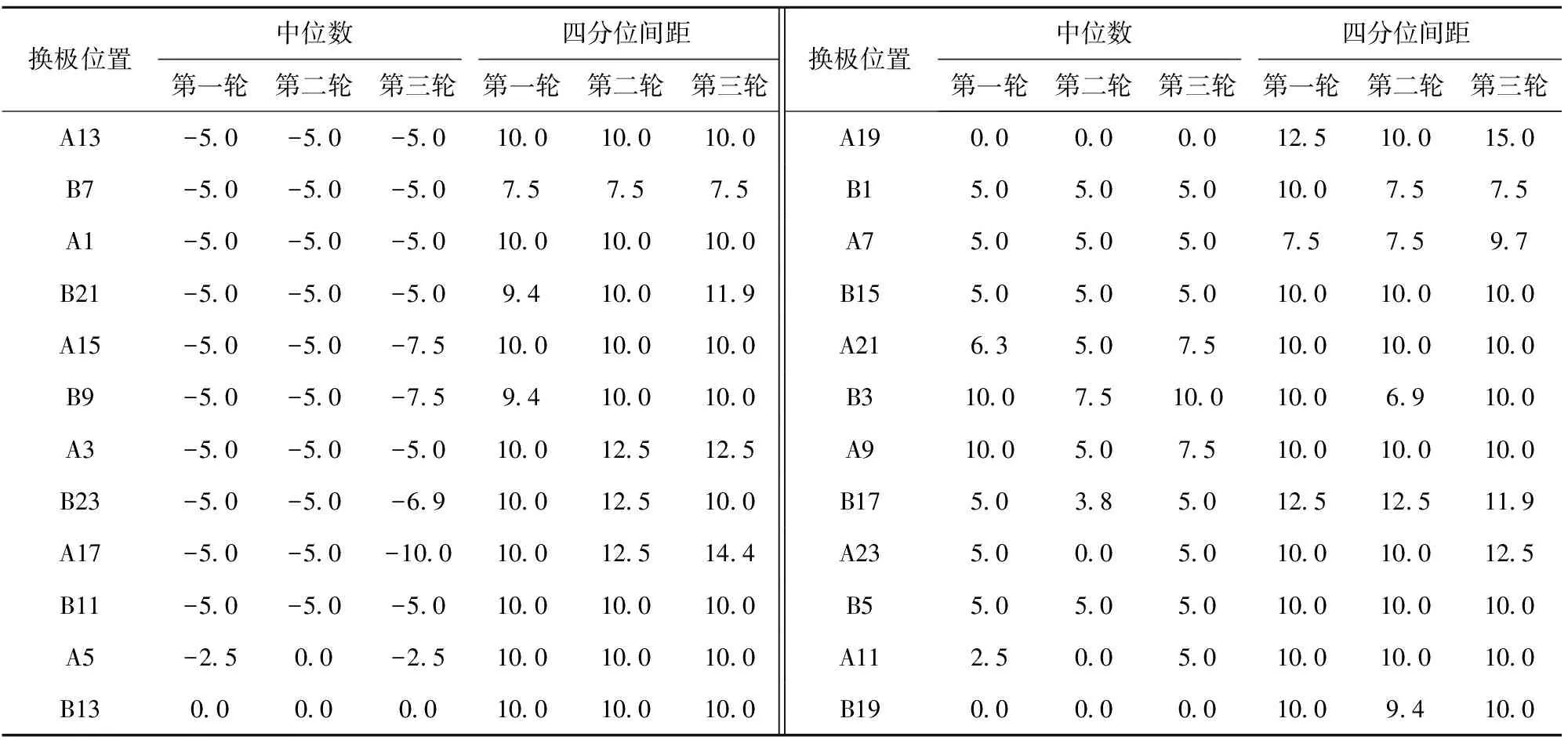

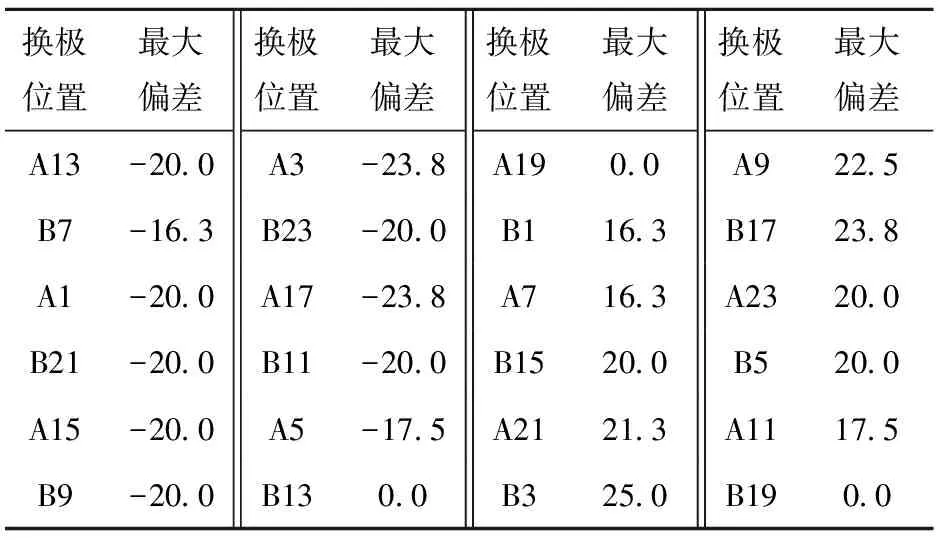

140台槽铝水平偏差(B)的中位数及四分位间距(IQR)见表2。

由表2可以看到,铝水平偏差四分位间距数据主要集中在10 mm。从统计角度分析,对于负偏差,其数值小于中位数减去1.5倍IQR,则为异常;对于正偏差,其数值大于中位数加上1.5倍IQR,则为异常。因此,对于中位数为负的,最大偏差主要考虑其下限,即中位数减去1.5倍IQR;中位数为正的,最大偏差主要考虑其上限,即中位数加上1.5倍IQR;中位数为0的,可视为铝水平基准。据此,可以计算出受换极影响导致的铝水平偏差范围,结果见表3。

表2 铝水平偏差中位数及四分位间距 mm

表3 不同换极位置铝水平最大偏差 mm

由于测量铝水平最小分辨率为5 mm,因此对于更换A13到A5,铝水平最大偏差取-20 mm,对于更换B1到A11,铝水平最大偏差取20 mm,即换极对铝水平偏差的影响不会超出此范围。

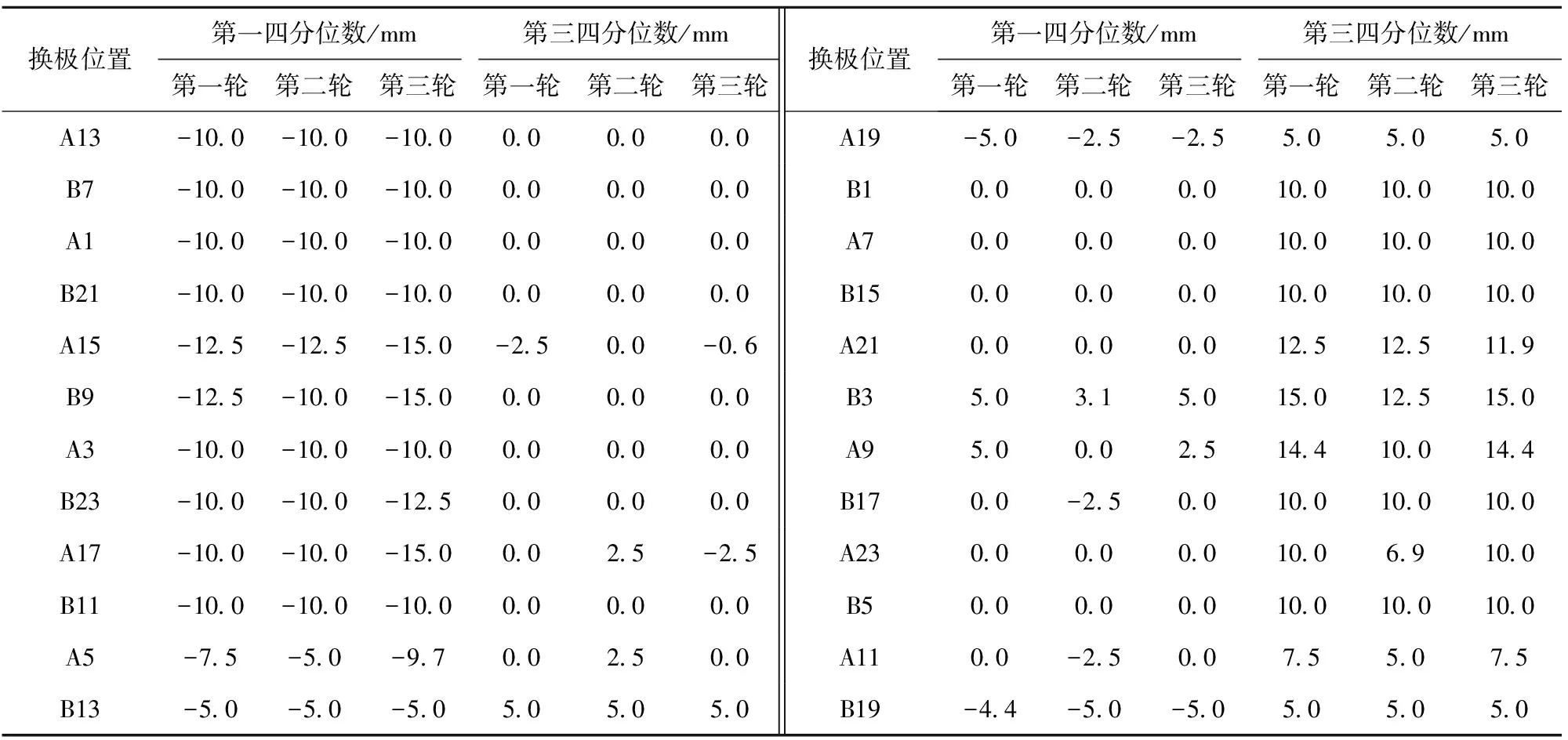

由于电解生产多变量耦合的特点,综合考虑取值范围的合理性和实用性,将四分位数作为相应的最大偏差参考值即可,即包含75%的范围。铝水平偏差(B)的四分位数见表4。

由表4可以看到,从更换A13到A5,铝水平负偏差75%可能小于10 mm;从更换B1到A11,铝水平正偏差75%可能小于10 mm。

表4 铝水平偏差四分位数

2.4 规律的验证

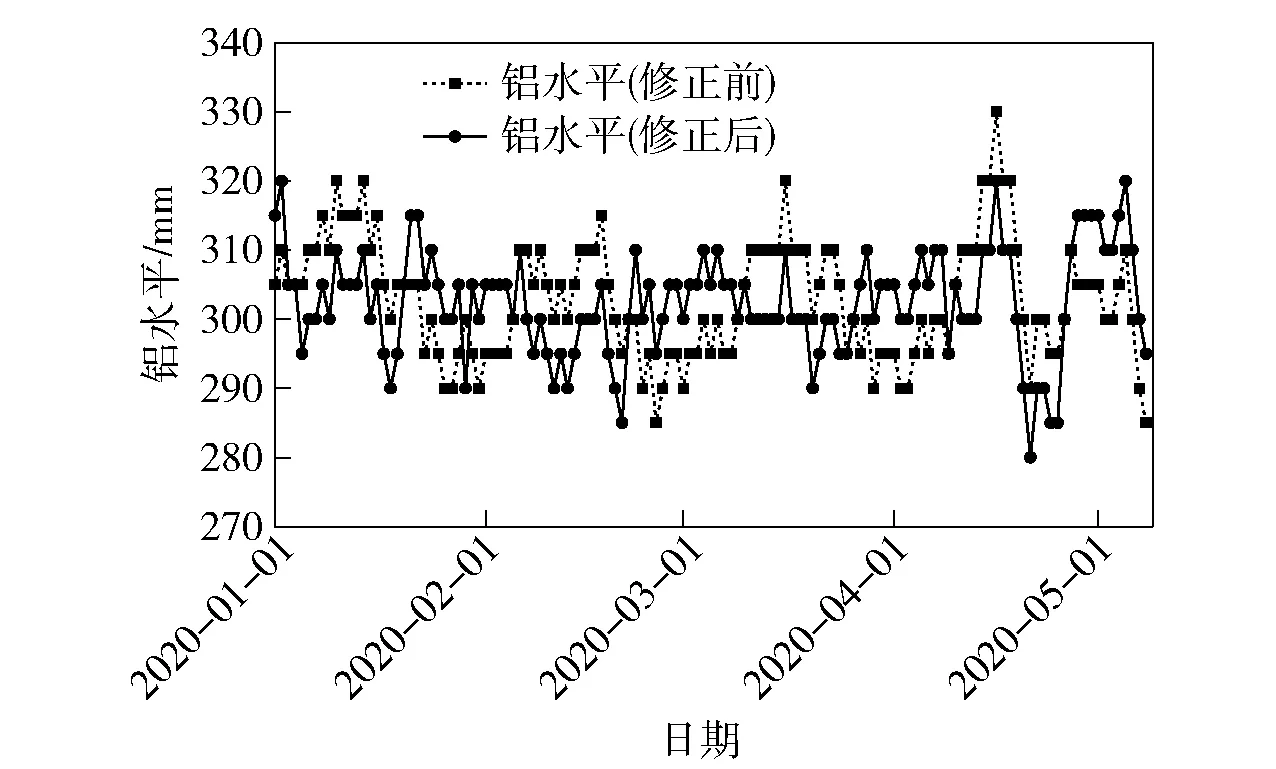

选取槽况相对稳定的连续5台槽8121#-8125#进行验证。将其铝水平按上述标准(四分位数)进行相应修正,以除去换极的影响,即铝水平测量值减去修正值,结果如图8所示。

图8 修正换极影响铝水平对比

由图8可以看到,铝水平呈现的规律与图3一致。用minitab软件对数据作I-MR(单值移动极差)控制图,修正前I控制图有41.9%的数据点失控,修正后I控制图仅有10.1%的数据点失控。修正后,铝水平波动变小,更为稳定,更有助于判断槽况和出铝决策。

在其他条件不变的情况下,铝液界面变形是炉门口铝水平变化的直接原因,主要受电流分布的影响,随着换极位置的变化而呈现周期性变化,从而导致炉门口铝水平的周期性变化。因此,对不同的电解铝系列,铝水平随换极呈周期性变化具有普遍性,不同的仅仅是偏差的幅度不同。因此上述方法具有广泛的适用性。

3 结论

1)换极对炉门口铝水平有影响。某350 kA电解槽铝水平随着换极位置的变化呈现周期性变化;换极引起的铝水平波动随换极位置呈现明显的反对称性。

2)综合考虑合理性和实用性,可以将铝水平偏差四分位数(10 mm)作为相应的最大偏差参考值,并以此对铝水平进行修正。

3)修正换极影响的铝水平波动变小,更有利于指导生产。