顶吹熔炼高氧气浓度高铜锍品位作业的研究及实践

赵祥林 刘贤龙

(大冶有色金属有限责任公司冶炼厂, 湖北 黄石 435005)

0 前言

某铜冶炼厂的火法熔炼系统历经反射炉、诺兰达炉和澳斯麦特炉的变革。2010年开始引进澳斯麦特炉(以下简称“澳炉”)富氧顶吹熔池熔炼技术,火法系统采用澳炉熔炼+PS转炉吹炼+阳极炉精炼的作业模式,配备有1台澳炉、5台转炉和2个制酸系统,设计产能为粗铜30万t/a、硫酸97万t/a。通过系统的优化,2019年粗铜产能最高达到32.5万t/a、硫酸108万t/a。

目前,绿色发展已经成为全球主流趋势,有色金属冶炼作为传统高能耗高污染行业,建设绿色工厂逐渐成为行业内未来发展的趋势[1]。基于建设绿色工厂的需要,该冶炼厂将三台转炉生产减少为两台,澳炉处理量从210 t/h降低至180 t/h,预测粗铜年产量下降至25.5万t(表1)。

表1 年产32.5万t及25.5万t粗铜相关生产数据

在澳炉处理量180 t/h、开两台转炉的情况下,粗铜年产量仅有25.5万t,想要进一步提升产能规模,面临以下几个问题:1)澳炉富氧浓度偏低,SO2浓度低、烟气量大,澳炉加料量受到限制;2)澳炉铜锍品位控制较低,仅有55%,自热反应热量不足,需要燃烧大量粉煤补充热量,能耗高,热效率低;3)由于铜锍品位低且量大,转炉吹炼时间长,处理能力不足,且烟气量大;4)由于澳炉和转炉烟气量大,加上系统漏风,导致制酸系统处理能力不足。

针对上述问题,将澳炉铜锍品位从55%提高到62%~65%,氧气浓度从67%提高至72%~75%,希望通过高氧气浓度熔炼,降低熔炼烟气量,提高澳炉处理能力;提高熔炼热效率,降低澳炉系统的能耗;大幅度降低铜锍量,缩短转炉吹炼时间,提高转炉处理能力;大幅减少熔炼和吹炼总烟气量,降低制酸系统负荷。高富氧浓度高铜锍品位熔炼同时影响熔炼炉内氧势变化,动能的传递、物质反应的过程,对熔炼过程有着极大的影响。

1 高氧气浓度高品位作业的利弊分析

提高氧气浓度,具有以下优点:1)可降低熔炼烟气量,减少澳炉尾气烟尘量,提高直收率;2)可减少烟气对澳炉耐火砖的冲刷,提高澳炉寿命;3)降低澳炉熔池熔体喷溅频次,减少锅炉结焦;4)减少澳炉和转炉烟气无组织散排量,实现产能规模的提升;5)提高SO2浓度,从而有利于提高制酸系统效率;6)提高澳炉熔池冶化强度,使反应更加彻底;7)减少烟气热量损失,提高热效率,降低能耗[2]。

提高铜锍品位,具有以下优点:1)降低铜锍产出率,降低转炉负荷和烟气总量;2)缩短转炉吹炼时间,使其处理能力提升;3)转炉转进转出频次降低,漏风率下降;4)澳炉炉料FeS的氧化程度高,脱硫率大,热效率高;5)铜锍品位进一步提高,吹炼系统工艺具有更多选择。

然而,提高氧气浓度和铜锍品位,会产生以下弊端:1)氧气浓度过高,风量过低,触动工艺联锁;喷枪冷却不足,导致喷枪寿命缩短;2)风氧量下降,喷枪对熔池传质传热效果下降,物料反应不完全;热传递不够,澳炉溶体可能出现炉渣温度高、铜锍温度低的问题,导致电炉电耗高;3)澳炉渣多铜锍少,炉渣Fe3O4含量上升;4)铜锍和炉渣熔点升高;5)烟气热量下降,蒸发量不足,收尘进口温度低;6)铜锍品位和炉渣熔点高,电炉电耗高;7)溜槽粘接严重,放铜、放渣困难;8)铜锍品位上升,炉渣量增大,铜在渣中损失增多;9)转炉热量减少,冷料处理能力下降。铜锍品位上升后,铜锍包壳增多,但转炉吹炼热量降低,冷料处理能力不足。

通过分析高氧气浓度、高品位作业利弊可以发现,熔池温度、渣型、铜锍品位和富氧浓度关系紧密,相互影响。

2 高氧气浓度、高品位作业的研究及实践

某冶炼厂开展高氧气浓度、高铜锍品位试验,针对其中遇到的问题进行了大量理论研究,并在后期实践中采取相关措施优化应用。

2.1 澳炉工序

高氧气浓度、高品位作业的核心在于澳炉系统,要解决喷枪寿命缩短及工艺联锁限制、熔池传质传热变差、熔池四氧化三铁含量上升、高温熔体熔点升高等问题。

2.1.1 喷枪寿命缩短及工艺联锁

将澳炉富氧浓度从67%提高到72%~75%,最大的影响是降低了喷枪风量,影响喷枪冷却效果。澳炉PCS系统要求喷枪风量不得低于8 000 Nm3/h,否则会触动工艺联锁报警,同时为了确保喷枪冷却效果,保证喷枪寿命,一般控制喷枪管内的气体流速不低于70 m/s。

澳炉入炉精矿和产出铜锍及炉渣的成分见表2。

表2 入炉精矿、铜锍和炉渣成分

根据表2,通过物料平衡和热平衡计算,结合生产实际,在生产的铜锍品位为65%、确保喷枪冷却效果的前提下,澳炉最低小时处理量见表3。

表3 澳炉加料量计算

根据表2和表3,得到以下结论:1)当澳炉小时处理量超过180 t时,可以将氧气浓度提高至72%;当小时处理量超过186 t时,可以将氧气浓度提高到75%;2)当澳炉控制生产,小时处理量低于180 t时,必须调整氧气浓度以确保喷枪得到足够的冷却。因此,只要澳炉小时处理能力达到180 t以上,完全可以将澳炉氧气浓度提高到72%以上,即澳炉具备将氧气浓度提升至72%~75%的条件。

在试验过程中,澳炉小时处理量超过180 t时,富氧浓度基本控制在72%~75%,平均73%,喷枪没有出现明显弯曲,寿命基本维持在8~10 d。

2.1.2 熔池传质传热不足

顶吹浸没熔炼技术的核心为赛洛喷枪[3],氧气浓度提高后,喷枪风氧量下降,对熔池的搅拌减弱,影响物料的传质传热[4],导致以下后果:

1)热量难以传递到澳炉底部,存在炉渣温度高、铜锍温度低的问题,流入电炉的铜锍温度低,导致电炉电耗高。

2)澳炉炉内物料混合不均匀,存在局部夹生料和过氧化的现象。

试验后,澳炉炉壳底部温度下降10 ℃,堰口时常有结块,且结块的Fe3O4含量最高达到28%;从堰口观察熔体发现,熔体中存在反应不完全的半熔体。结块和半熔体的产生导致熔体瞬时流量激增,形成大流量,频率6~8次/d,这是喷枪传质传热效果变差所致。针对上述问题,从以下两个方面来采取措施。

2.1.2.1 提高喷枪对熔池水平方向的搅拌

为了提高喷枪对熔池水平方向的搅拌,改变喷枪螺旋角度,缩小出风口与水平方向的夹角。

喷枪结构如图1所示,澳炉喷枪共有5组螺旋,靠近混气室为第1组螺旋,它决定了喷枪传送出来的空气和氧气的角度。

1-风氧管道;2-螺旋;3-混气室

针对喷枪传质传热不足的问题,首先缩小第1组螺旋、第2组螺旋与水平方向的夹角,对第1组螺旋和第2组螺旋进行改进,第1组螺旋出风口与水平夹角从63.44°降低至58°,第2组螺旋出风口与水平夹角从69.68°降低至65.16°,增强风氧沿水平方向运动的动能,提高澳炉熔池水平方向的搅动。第3组、第4组和第5组螺旋出风口与水平夹角保持不变,分别为70.32°、75.23°、81.03°。通过改造,增大风氧对熔池水平方向的搅拌。

2.1.2.2 提高喷枪对熔池纵向的搅拌

为了提高喷枪对熔池纵向的搅拌,尝试将喷枪下放,增加喷枪对熔池的传质传热效果,但是喷枪不能接触铜锍层,否则容易烧枪。

澳炉的熔体放出口为具有虹吸作用的堰口,采用溢流的方式连续排放熔体。生产时,澳炉内部熔体高度维持在2 100 mm,铜锍面1 100 mm,为了防止铜锍烧枪,一般控制枪位不低于铜锍面以上500 mm,所以枪位控制在1 600 mm以上是合理的。因此,可以将喷枪浸没熔池深度从200~300 mm调整到300~500 mm。

通过改造喷枪和调整枪位,澳炉熔池内传质传热增强[4],熔体大流量现象已经消除,效果明显。

2.1.3 熔池四氧化三铁含量上升

将铜锍品位提高到62%~65%,必须要研究熔池中熔体的物理化学性能和成分变化,而且四氧化三铁含量的变化是关键,关系到熔池熔体熔点的变化、温度的控制、渣型的选择等。

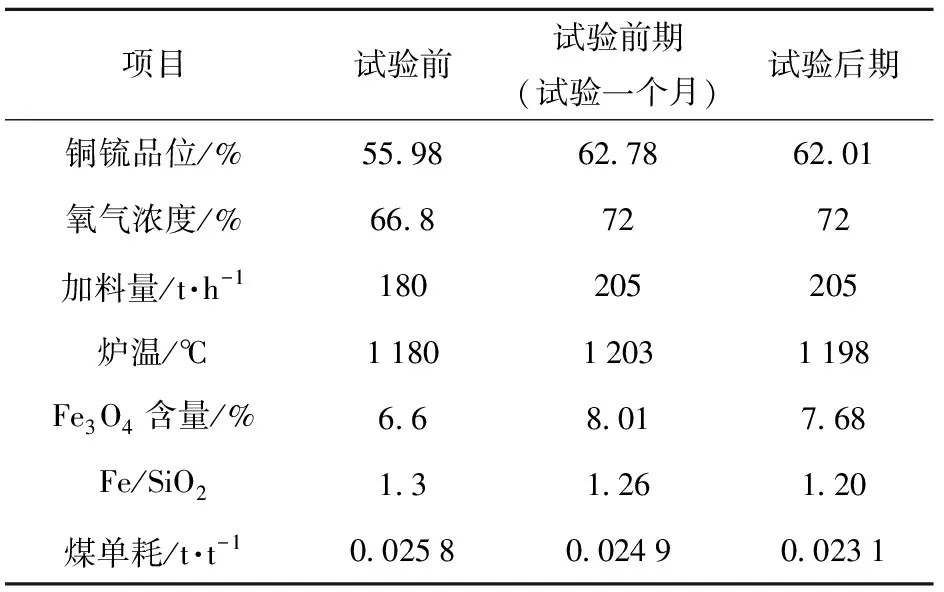

根据铜冶金铜锍中FeS活度与炉渣中四氧化三铁活度的关系图[5]可以发现:1)温度降低、铜锍品位提高、活度αFeO上升,均会导致四氧化三铁含量上涨;2)当铜锍品位接近80%时,αFe3O4显著升高。造锍熔炼最佳铜锍品位为60%以下,不得超过70%。试验结果也证明了这一点。高铜锍品位高氧气浓度验前后的关键参数见表4。

表4 实验前后澳炉关键参数

当澳炉铜锍品位为50%~60%时,四氧化三铁含量为6.6%;当铜锍品位提升到60%以上时,四氧化三铁含量上涨至8.01%。进一步提升铜锍品位,澳炉炉内反应明显变差,四氧化三铁含量增加,堰口结块多,熔体大流量频繁。

熔池中四氧化三铁、铜锍和炉渣三相之间的平衡关系,可以用下式表达:

3Fe3O4(s)+FeS(l)=10FeO(l)+SO2(g)

(1)

FeS活度大、FeO活度小以及SO2分压低有利于Fe3O4的还原,使其参与造渣。从式(1)也可以看出,铜锍品位提高会导致FeS活度下降,氧气浓度提高会导致SO2分压上涨,均会促进四氧化三铁的产生;另外,由于FeO活度降低可抑制四氧化三铁产生,可以通过加入SiO2来调整FeO活度,即降低炉渣的铁硅比[6],但是SiO2熔点较高,如果炉渣中含硅量过高,会导致炉渣熔点升高。

通过上述分析,可采取以下措施控制四氧化三铁含量:

1)澳炉设计的铁硅比为1.2~1.4,可适当增加SiO2的含量,将铁硅比控制在1.1~1.3,从而有效地降低四氧化三铁含量并防止硅饱和。如表5所示,试验中将澳炉铁硅比从1.3降低至1.26,后期进一步降低至1.20。

2)适当提高炉温。将澳炉炉温从1 180 ℃提高到1 203 ℃,可以有效降低磁性氧化铁含量。试验后期磁性氧化铁含量有所下降,温度调整到1 195 ℃。

3)严禁喷枪口正压,将锅炉进口压力控制在-20 Pa,长期维持微负压,有效降低SO2分压,从而抑制四氧化三铁的产生。

如表4所示,试验前期,四氧化三铁含量从6.6%提高到8.01%,试验后期采取了措施后又降低至7.68%。

2.1.4 熔体熔点上升

铜锍与炉渣的成分与入炉料成分、喷枪的搅动、铜锍品位有很大的关系。随着铜锍品位和氧气浓度的提高,四氧化三铁含量增加,喷枪对熔池的搅拌作用变弱,传质传热效果变差,熔池熔体的物相组成会发生变化,直接影响炉渣和铜锍的熔点[7],表现为澳炉喷枪端压力增加,熔池喷溅量增大,结焦增多,熔体黏度增大,喷枪结焦难以掉落等;锅炉结焦严重,掉焦频繁;沉降电炉的铜锍和炉渣黏度大,熔体粘接溜槽,排放困难。

针对上述问题,采取以下措施:

1)提高澳炉炉温和电炉铜渣温度,将澳炉炉温从1 180 ℃提高到1 203 ℃,后期降低至1 195 ℃;将电炉铜渣温度从1 202 ℃提高至1 215 ℃,通过提高温度降低熔体黏度。

2)提高铜锍品位后,渣量增大,精矿中的氧化钙不足,炉渣钙含量仅有1%~3%。通过加入石灰石,提高原料钙硅比,将炉渣钙含量控制在3%~5%,可以有效降低炉渣熔点。

2.2 锅炉收尘工序

提高氧气浓度和铜锍品位,对锅炉及收尘系统的主要影响是热量下降,出现蒸发量不足、电收尘进口温度过低的问题。

2.2.1 蒸发量不足

氧气浓度提高后,烟气量减少,烟气带走的热量减少,但是可以通过提高澳炉加料量来维持澳炉烟气量,确保烟气量不下降。同时随着氧气浓度的提高,相同烟气量的热焓提高,会导致锅炉蒸发量上涨[7]。

为了确保蒸发量,采取以下措施:

1)提高澳炉处理量,确保澳炉烟气量不出现大幅下降。

2)加强锅炉结焦维护,提高振打频次和加入合理的结焦抑制剂,减少烟道结焦,提高锅炉热效率。

3)提高锅炉查漏补漏次数,减少锅炉漏风现象,特别要注意锅炉下降段和水平段区域的补漏工作,因为这个区域的烟气温度为400~500 ℃,是SO2氧化产生SO3的区域。

试验前后锅炉及收尘的关键参数见表5。

表5 试验前后锅炉及收尘关键参数

从表5可以看出,试验进行后电收尘进、出口温度都降低了,烟气带走热量下降,但是加料量得到提高,小时处理量从180 t提高到205 t;氧气浓度提高后烟气的热焓上涨,总蒸发量基本不变,后期蒸发量降低,这与锅炉结焦减少有一定关系。

2.2.2 电收尘进口温度低

电收尘温度低,容易存在露点腐蚀温度,但从表5来看,电收尘进口温度变化并不大,达到355 ℃,露点腐蚀问题暂时不存在,但电收尘依然需要加强补漏工作,减少漏风、产生露点腐蚀。

2.3 沉降电炉工序

提高氧气浓度和铜锍品位,对电炉系统的主要影响是:渣含铜量上升,电耗提高,放铜、放渣困难。

2.3.1 渣含铜量升高

铜锍品位提高,导致铜在渣中的损失增多,这是根据分配定律得出的结论。在一定温度下,一种物质溶解在两个互不相溶的液相中,平衡时该物质在两相中的浓度比为一个常数,即:

K铜渣/K铜锍=KCu

(2)

式中,K铜渣为铜在渣中的溶解量;K铜锍为铜在铜锍中的溶解量;KCu为铜在熔体中的分配系数。

因此当铜锍品位提高时,理论上渣中含铜量也会上升,而且随着渣量的增大,铜在渣中的损失会进一步增大,导致金属直收率下降[8]。

试验前后电炉工序的关键参数见表6。

表6 试验前后电炉工序关键参数

如表6所示,铜锍品位提高后,炉渣率从50.9%提高到54.7%,渣含铜量从0.738%提高至0.777%,炉渣量上升约5%,渣量和渣含铜量的上升,导致澳炉系统直收率下降。

针对上述问题,采取以下措施控制渣含铜量:

1)适当提高铜锍和炉渣的温度,同时提高铜锍与炉渣的温度差。

2)控制合理的铜锍面和渣面,保持低渣面;沉降电炉炉后两个放渣口采用单边放渣,另一边备用的方式均衡放渣。

3)还原炉渣中的Fe3O4,降低炉渣黏度。例如,为了提高澳炉进入电炉熔体的Fe3O4含量,可以增大块煤用量,但是块煤用量增大会减少粉煤用量,进一步降低喷枪的传质传热效果,所以块煤与粉煤的比例不宜过大;在电炉内增加喷吹设备,尝试鼓入一定量的硅粉,降低FeO活度,促使Fe3O4还原;在电炉内烧柴油还原Fe3O4。

2.3.2 电炉电耗上升

从表6可以看出,试验进行后电炉电单耗从28.53 kW·h/t矿提高到33.1 kW·h/t矿,电炉每日电耗从12万kW·h提高到13万kW·h,这是喷枪传质传热差、进入电炉的铜锍温度低所致;另外,铜锍品位上升后,铜锍黏度增大,需要更高的温度来降低黏度。

电耗控制可以通过以下措施进行:1)控制电炉负压,减少热损失;2)炉内烧柴油或者喷吹硅粉还原,利用柴油具有还原性和硅粉能够与Fe3O4及FeS反应生成铁橄榄石的原理,降低Fe3O4含量;3)优化电压极控制,提高功率。

通过实践,电炉目前电耗基本控制在12万kW·h,达到试验前的水平。

2.3.3 电炉放铜锍、放渣困难

铜锍黏度增大,粘接电炉的陶瓷溜槽严重,导致清理难度大,放铜时间从13~15 min/包提高至17~20 min/包,影响放铜效率及转炉进铜效率。

针对上述问题,从以下几个方面采取措施:1)提高铜锍温度,降低铜锍黏度;2)提高放铜口直径,从55 mm提高到60 cm;3)将陶瓷放铜溜槽改成铜水套,降低清理难度。

目前采取了前两项措施,放铜时间降至16 min左右,基本能够满足生产需要,后期将进一步采取第3项措施,降低职工清理溜槽劳动强度。

2.4 转炉工序

提高氧气浓度和铜锍品位,对转炉系统产生的主要影响是:锍铜粘接铜包导致铜锍包壳的冷料增多;热量减少,转炉处理冷料能力下降。

2.4.1 铜锍包壳增多

提高铜锍品位后,每个铜包产生铜锍包壳1~1.5 t,每天产生铜锍包壳50~70 t,加上转炉造渣期缩短,处理铜锍冷料能力下降,转炉自产冷料难以平衡。实践中,转炉在铜锍品位低于60%时冷料能够平衡,如果铜锍品位超过60%,则会导致冷料难以平衡。

针对上述问题,主要从生产协调方面采取措施减少冷料:转炉需要进料时给电炉铜包,电炉听从转炉指令放铜,放铜后立刻拉出铜包,再利用转炉行车立刻将铜包吊走,并将铜锍加入转炉,减少铜锍在铜包中的停留时间,从而减少粘接,目前冷料产生量为50 t/d左右。

2.4.2 转炉热量减少

提高铜锍品位后,铜锍中FeS含量下降,脱硫率上升,直接导致转炉造渣期缩短,热量减少,难以消耗产生的铜锍包壳,出现铜锍包壳堆积难以处理的难题。

铜锍包壳的增多必须要有解决的路径,单靠转炉无法全部处理,可以采取以下措施处理:1)考虑将铜锍包壳开路,直接外卖;2)将铜包壳破碎后重新返回澳炉处理。

根据热平衡计算,铜锍包壳返回澳炉处理只需要足够的热量就行,不需要额外消耗氧气、溶剂等物料。1 t冷料返回澳炉处理重新变成热态铜锍需要消耗50 kg粉煤,算上热损失,消耗的粉煤约为0.1 t。目前采取将铜锍包壳回炉处理的措施,澳炉每小时处理能力达到2~5 t,基本能够平衡转炉产生的冷料。

3 试验成效

理论及实践证明,澳炉富氧顶吹熔炼技术可以实现高氧气浓度高铜锍品位作业。通过本次试验,将澳炉的富氧浓度提高至72%~75%,铜锍品位提高至62%~65%,在顶吹熔炼炉中达到较好水平,同时提高了产能规模和转炉能力,降低制酸系统负荷以及实现节能降耗。试验前后的参数对比见表7、表8。

表7 试验前后参数对比

表8 试验前后制酸烟气量对比

3.1 产能提升

通过高氧气浓度高铜锍品位作业,提高了转炉的处理能力,降低了制酸系统的压力,澳炉小时处理能力提高到200 t,粗铜产能从年产25.5万t提高到28.5万t。

3.2 转炉处理能力上升

澳炉产出高品位铜锍,铜锍产出率从40%降低至29.7%,铜锍量下降25%,转炉吹炼时间缩短,每天2台炉可以处理64包热态铜锍,产出820 t粗铜。

3.3 制酸系统负荷下降

试验转炉少开1台,硫酸总风量与试验前基本一致,但比往年总风量减少约7万Nm3/h。转炉处理的热态铜锍减少,转炉一周期总风量降低,同时转进、转出频次降低,漏风率下降,制酸系统负荷降低,有利于绿色工厂的建设。

3.4 节能降耗

虽然高氧气浓度高铜锍品位作业导致电炉每日电耗增加约10 000 kW·h,但是澳炉煤单耗从0.025 8 t/t下降至0.023 1 t/t,下降幅度达到10%,综合能耗下降明显。

4 结束语

本次试验对于富氧顶吹炉具有十分重要的意义。在铜冶炼行业,顶吹炉产出铜锍品位低,吹炼系统基本都选择PS转炉,工艺选择受到限制。在国内铜行业越来越重视环境保护和绿色发展的今日,PS转炉已经逐步面临淘汰,提高顶吹炉铜锍品位,让吹炼工艺有了更多的选择,同时也确保了顶吹熔炼炉在未来铜冶炼熔池熔炼领域能够继续生存。