新型氧化铝打壳下料装置内部流场仿真与结构设计

闫淑君

(神华准能资源综合开发有限公司氧化铝中试厂,内蒙古 鄂尔多斯 010300)

0 前言

自动下料控制技术作为铝电解的核心技术,是评价铝电解技术水平的重要标志。自动下料控制技术的实现必须基于良好的软硬件环境,其中硬件部分最为核心的是下料器的设计,软件部分为下料制度的建立。采用较为先进的氧化铝打壳、下料系统,有利于氧化铝在电解槽中顺畅下料。

原神华准资公司开发的“一步酸溶法”粉煤灰生产新型氧化铝工艺[1],已经打通全部的技术、生产环节,并实现年产4 000 t氧化铝中试全系统的连续稳定运行。“一步酸溶法”产生的新型氧化铝与传统的拜耳法、烧结法或联合法等工艺生产的氧化铝产品相比,纯度均达到99%以上,但是新型氧化铝粒度分布较宽、细颗粒含量较多、磨损系数高、颗粒松装密度较小。新型氧化铝也存在一些缺点,如颗粒机械性能较差,容易形成大量的细颗粒等。如直接采用现行下料器,面临下料过程中飞扬大、下料器易堵塞卡死、冒料漏料严重、定容不准等问题,即自动下料控制中第一个环节就无法高效准确执行,进而影响其相关特性和下料控制技术。鉴于此,本文通过铝电解槽打壳下料装置内部流畅仿真与结构设计,为新型氧化铝下料提供口对口的下料装置,同时将现行铝电解槽采用的两套相对独立的打壳和下料系统简化成为一套系统,解决新型氧化铝细粉多、易飞扬等难题,节约设备维护成本。

1 打壳下料装置模型构建

1.1 流场模型构建

在打壳和下料的过程中,氧化铝的流动分为两部分:一是氧化铝从料箱通过进料口进入定容器;另一个是氧化铝从定容器通过导料管进入电解槽[2-3]。为此,对这两个不同的流动状态分别进行流场仿真。

在氧化铝打壳下料过程中,运动导杆向上运动,带动定容器进料孔活塞,使氧化铝从料箱内的4个进料口进入定容器,这个空间为进料流场。氧化铝进料流场三维物理模型如图1所示。

图1 氧化铝进料流场三维物理模型

在氧化铝打壳下料过程中,氧化铝通过定容器的出料口进入氧化铝暂存区,然后从氧化铝暂存区流入铝电解槽中,这个空间为下料流场。氧化铝下料的流场三维物理模型[4]如图2所示。

图2 氧化铝下料流场三维物理模型

1.2 流场模型设置

下料过程口,氧化铝流体是不规则、多尺度、有结构的湍流,一般是三维、非定常的,具有很强的扩散性和耗散性[5]。将其视为不可压缩流体,并且将整个模型设置为计算域,在计算域内施加重力因素g=9.8 N/kg。在求解区域的边界上,将环境大气压设置为101 325 Pa,在进料口设置流体流动的动力,并依据氧化铝的进料口和出料口的位置,设置流体的inlet和outlet。

2 仿真结果分析及结构设计

2.1 氧化铝进入定容器中的流动形态

氧化铝进入定容器中的流场分布如图3所示。从图3可知,氧化铝流速最大值为3.10×10-1m/s,最小值为1.89×10-3m/s;速度在进料口处分布均匀,说明下料器进料口大小完全满足氧化铝进入定容器的要求。氧化铝进入进料口后,受重力加速度和密封环斜坡阻力的影响,氧化铝的理论运动为加速度减小的加速运动,速度越来越大;但随着速度增加,阻力越来越大,当氧化铝重力与阻力相等时,速度达到最大;随着氧化铝颗粒在定容器的不断积累,颗粒与颗粒之间碰撞产生阻力,颗粒的速度不断减小直到为零。从图3可看到,最大速度3.10×10-1m/s分布在定容器空间的上部,下部速度最小,1.89×10-3m/s可以近似看作零,密封环斜坡的速度大于进口速度而小于定容器的最大速度,说明速度的模拟值与理论分析值吻合。

图3 氧化铝进入定容器中的流场分布

氧化铝在定容器中的速度矢量分布如图4所示。由图4可看出,氧化铝从进料孔进入后,小部分沿密封环斜坡流入定容器中,而大部分以垂直的运动形式进入定容器内。进入定容器时,极少数细小颗粒受流场的影响会沿定容器侧部运动,同时氧化铝与定容器底部相撞使细小的颗粒有向侧部运动的速度,但随着越来越多氧化铝的流入,最终速度为零,留在定容器内。

图4 氧化铝在定容器中的速度矢量分布

2.2 氧化铝在暂存区和导流管中的流动形态

氧化铝下料流场速度分布如图5所示。从图5可以看出,氧化铝刚从定容器进入氧化铝暂存区时具有初始速度,受内部活塞的影响,速度不断减小;当氧化铝运动到暂存区中部时,由于不再受活塞的影响,下落速度不断增加;当氧化铝运动到暂存区下部时,受密封环斜坡和打壳锤头的影响,其速度不断减小,直到氧化铝从下料设备中流出。这说明,虽然装置内部的运动导杆、活塞、打壳锤头占用了氧化铝一定的运动空间,但不影响氧化铝的下料,其速度分布合理,氧化铝打壳下料装置能够满足电解槽的下料需求。

图5 氧化铝在暂存区流场分布

氧化铝下料流场速度矢量分布如图6所示。从图6可以看到,当氧化铝从定容器下落后,大部分氧化铝沿中心向下运动,只有极少细小颗粒受流场的影响向四周运动。随后氧化铝受活塞的影响,速度逐渐减小,氧化铝下落到一定距离后沿着导流管侧壁均匀地向下运动。运动到导流管的缩口处时,氧化铝沿密封环斜坡下落,由于在此处不受活塞的影响,运动空间增大,内部的湍流减小,因而氧化铝颗粒之间的碰撞减少,下降速度增大[6]。当氧化铝下降到导流管底部时,受打壳锤头的影响,氧化铝下降空间减少,导致其下降速度不断减小,直到氧化铝从下料设备中流出。氧化铝的运动没有出现堵塞的现象,完全符合电解槽的下料要求。

图6 氧化铝在暂存区下料速度矢量分布

2.3 打壳下料装置设计

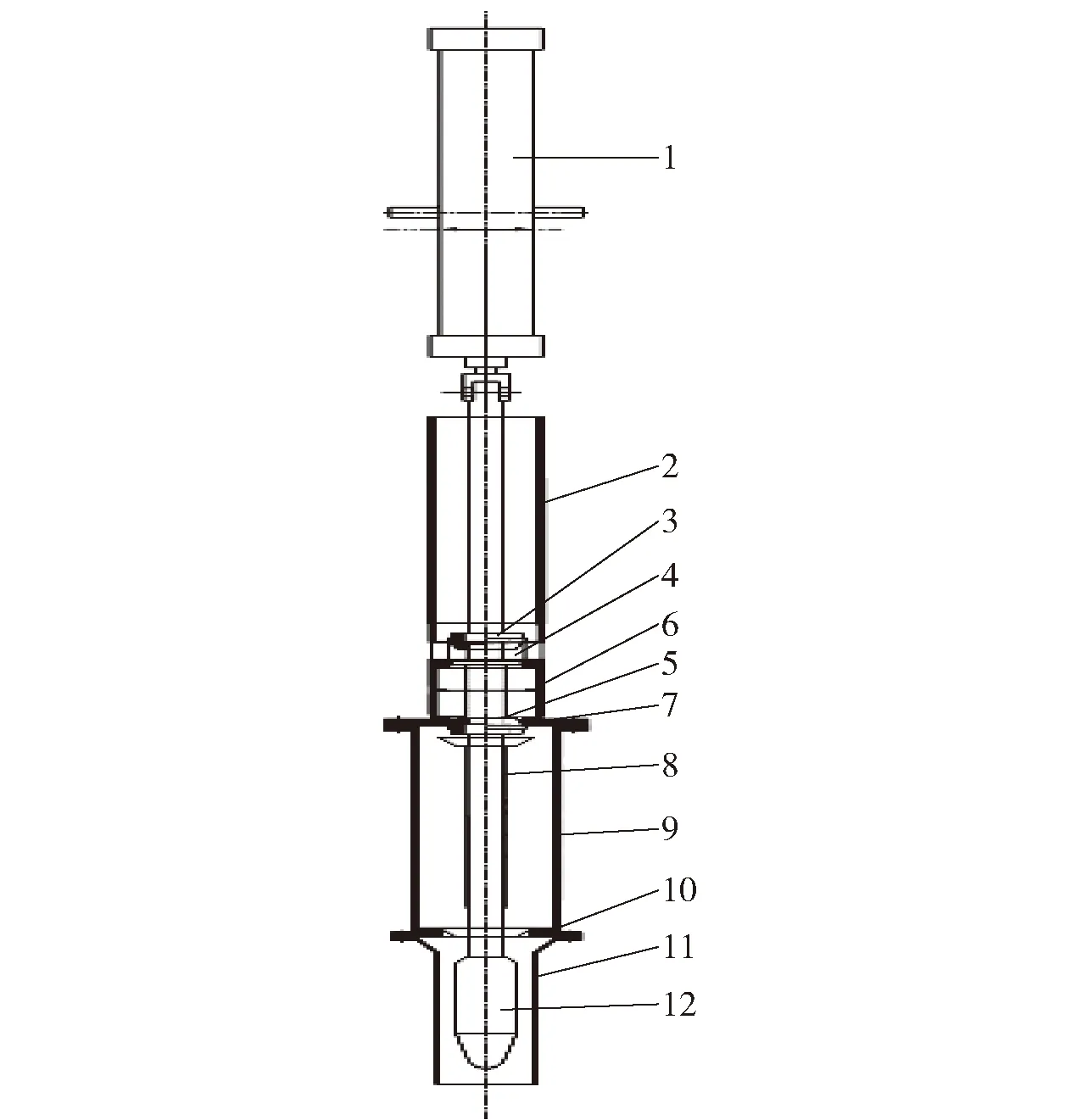

根据仿真结果,设计打壳下料装置如图7所示。下料器各结构部件说明见表1。

1-气缸;2-支撑筒;3-定容器进料口活塞;4-进料口;5-定容器出料口活塞;6-定容器;8-下料口活塞;9-氧化铝暂存区;10-出料口密封环;11-导流管;12-锤头

表1 下料器部分结构部件说明

打壳下料装置主要部件为定容器、暂存区与导流管。

1)定容器内径为146 mm,高度为190 mm,定容量设计值为3.18 L,有效容积为2.46 L。定容量的具体大小应根据生产实际需要设计,通过调整定容器直径或高度进行相应放大或缩小。

2)暂存区与导流管:暂存区的主要作用是实现装备打壳与下料两个环节的衔接,保证打壳过程中氧化铝原料从定容器中流入暂存区,而不至于沿着锤杆漏到覆盖料结壳上;而导料管的作用是在打壳动作完成后将氧化铝直接导流至电解槽火眼中,其长度可根据壳面距离进行适当调整,从而实现“口对口”的高效精准下料。

3 打壳下料装置现场测试与结果分析

3.1 室温下新型氧化铝下料装置测试结果

在室温环境下对新型氧化铝下料器进行测试,结果见表2。从表2可以看出,在全部测试结果中,定容量均为1.23 kg,下料量为1.21~1.22 kg,飘逸量为0.01~0.02 kg,下料精度均达到98.37%以上,这表明新型氧化铝下料器的精度高、稳定可靠。

表2 室温下新型氧化铝下料器的测试结果

3.2 80 ℃条件下的测试结果

为了更好地模拟下料器在实际工业生产环境的使用情况,在热态条件下对下料器进行测试,即对氧化铝进行加热,让热态氧化铝进入下料器,以更好地评估下料器的可靠性。现行工业铝电解槽中上部料箱中氧化铝的温度与加热时间和位置有关,一般随新加料加热时间的延长而上升,每个班组一般加料两次,即每箱料加热时间为3~4 h,中部下料点的氧化铝温度高于两端下料点的温度。根据包头铝业华云二厂320 kA铝电解槽现场实测结果,中间温度最高约为75 ℃,而两端料箱的氧化铝温度约为60 ℃。为此,将氧化铝温度加热到80 ℃,然后进行测试,结果见表3。从表3可看出,在全部测试数据中,定容量为1.25~1.26 kg,下料量为1.23~1.25 kg,飘逸量为0.01~0.02 kg,下料精度达98.41%以上。这表明在工业生产条件下,新型下料器的精度、稳定性、可靠性未受影响,完全能满足要求。

表3 80 ℃条件下的测试结果

3.3 打壳下料动作连贯性测试数据

为了考察新型下料器的动作连贯性和一致性,针对下料器的两大动作(打壳和下料)分别进行测试,打壳动作的测试结果见表4。从表4中可以看出,每次打壳动作耗时均为1.2 s,说明打壳动作稳定,连贯性和一致性非常好,不存在卡堵现象。

表4 打壳动作连贯性测试

料箱进料时间见表5。从表5可以看出,在进料4 s后,下料量不一,表明定容器中氧化铝未达饱和,但在6 s后,下料量稳定,表明定容器已被氧化铝填满。这说明只要在电解过程中,每次下料间隔不小于6 s,即可实现稳定下料,完全满足生产要求。

表5 料箱进料时间测试结果 kg

4 结论

1)氧化铝进入定容器的速度值依次减小、分布均匀,进入定容器中的氧化铝存储位置准确,下料速度分布合理,表明打壳下料装置完全满足工业化铝电解下料需求,计算结果为下料器的设计制作提供了理论支撑。

2)下料器样机定容器设计尺寸即定容量大小可根据设计和生产实际需要进行调整,只需对定容器直径或高度进行相应放大或缩小。而导料管在打壳动作完成后将氧化铝直接导流至电解槽中,导料管长度可根据壳面距离进行适当调整,从而实现“口对口”地高效精准下料。

3)室温和热态条件下的下料器测试结果表明下料器定容准确,下料精度达到98.37%以上,每次打壳动作耗时均为1.2 s,进料时间为6 s,下料器动作稳定,连贯性和一致性良好,稳定可靠完全能满足工业生产要求。