稀土Ce改性Mg-Zn合金的制备及性能研究*

李 伟,胡俊梅,贾亚娟

(西安交通工程学院,西安 710300)

0 引 言

镁元素在自然界中储量丰富,由于化学性质活泼,通常以化合物的形式存在[1]。在镁的基础上加入其他元素形成的合金称之为镁合金,镁及镁合金具有低密度、高强度、减震性能优异和导热性能良好等优点,被广泛应用于航空航天、交通运输、化学化工和生物医用植入材料等领域[4-7]。目前,常见的镁合金主要有Mg-Zn、Mg-Al、Mg-Li等,按照成型工艺又分为铸造镁合金和变形镁合金,其中,铸造镁合金是指通过铸造、熔模等方式制备的镁合金,因具有工艺简单和过程可控性高等特点成为了镁合金常用的制备手段[8-12]。但铸造镁合金存在塑性变形能力差、加工工艺复杂、疲劳失效[13]和成本较高等问题,目前国内外主要通过添加稀土元素来开发具有优异成型性能的稀土镁合金。稀土元素被誉为“21世纪的黄金”,通常稀土元素在合金中具有较大的固溶度,当合金中添加了稀土元素后,稀土元素能够在合金中形成析出相,阻碍位错的运动[14-15]。其次,稀土元素还会和基体生产某些第二相,产生固溶强化的效果,从而有效改善合金的性能[16-17]。近年来,关于稀土改性镁合金的研究越来越多,董方等[18]研究了添加不同含量的稀土元素Y对AZ91D镁合金组织和力学性能的影响,结果发现掺入适量的稀土元素Y可以有效提高AZ91D镁合金的力学性能,当稀土元素Y的含量为1.2%(质量分数)时,AZ91D镁合金的硬度、抗拉强度、伸长率等性能最佳。此时,维氏硬度达到99.7 HV,室温抗拉强度为299 N/mm2,伸长率为9.5%;200 ℃的抗拉强度为161.75 N/mm2,伸长率为5.8%。王文礼等[19]以Mg-3Y-0.6Zr为基础,通过掺杂不同含量的稀土Ce元素,制备了Mg-3Y-xCe-0.6Zr(x=0,0.7,1.5,2.0,3.0,4.5)合金。研究了稀土Ce元素的掺杂量对合金显微组织、力学性能的影响。结果表明,适量稀土Ce元素的加入,可以细化合金的显微组织,提升合金力学性能。当稀土Ce的掺杂量为1.5时,Mg-3Y-1.5Ce-0.6Zr合金的性能最佳,其延伸率达到21%,抗拉强度达到184.71 MPa。代晓腾等[20]研究了不同稀土Ce元素含量对铸态Mg-6Zn-xCe合金的微观组织、导热性能的影响。结果发现,掺入稀土Ce元素后Mg-6Zn合金中出现三元相Ce5(Mg,Zn)41,三元相对Mg7Zn3相产生抑制作用;随着稀土Ce元素含量的增加,合金共晶组织分布的连续性增强;随着Ce含量的升高,合金热导率逐渐降低。本文选择Mg-Zn合金为研究对象,通过掺入不同含量的稀土元素Ce,研究了稀土元素Ce对Mg-Zn合金组织形貌和力学性能的影响,力求制备出具有综合性能最佳的改性Mg-Zn合金。

1 实 验

1.1 实验原料及设备

工业纯Mg(99.99%)、工业纯Zn(99.99%)、工业纯Al(99.99%)、Mg-20Ce中间合金、Al-10Mn中间合金,以上纯铸锭均购买于苏州川茂金属材料有限公司。

真空感应熔炼炉:K-ZG-3,河南酷斯特仪器科技有限公司;X射线衍射仪:X’pertPowder型,扫描范围20°~80°,荷兰帕纳科公司;冷场扫描电子显微镜:S-4800,日本Hitachi公司;布氏硬度测量仪:THB-3000MDV,郑州曦晖仪器设备有限公司;电子万能试验机:WDW-50,济南悦达实验仪器有限责任公司。

1.2 样品制备

合金熔炼:将工业纯Mg、工业纯Zn、工业纯Al和中间合金打磨干净去掉表面氧化皮,将坩埚用酒精清理干净,将电阻炉升温到 720~740 ℃,放入工业纯Mg保证熔化,以SF6为保护气氛。等到工业纯Mg熔化后,加入Mg-20Ce、Al-10Mn中间合金、工业纯Al和工业纯Zn,等到中间合金熔化后对熔体进行搅拌保证元素均匀分布,所有合金熔化后将温度控制在710 ℃静置30 min,在过程中取出杂物,随后将熔体倒入预热好的金属模具中,自然冷却至室温即得稀土Ce元素改性的Mg-Zn合金。稀土Ce元素的添加量为合金总质量的0,0.4%,0.8%和1.2%,合金成分表如表1所示。

表1 合金成分表(质量分数 %)Table 1 Alloy composition table(wt%)

2 结果与讨论

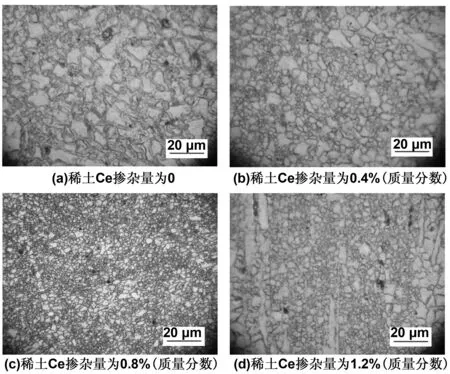

2.1 稀土Ce改性Mg-Zn合金的金相组织分析

图1为稀土 Ce改性Mg-Zn合金的金相组织。从图1可以看出,所有合金横纵界面上均分布着较多的细小的等轴晶,以及尺寸较大的块状α-Mg相和β-Mg-Al相,分布呈现出连续网状。从图1(a)可以看出,未添加稀土Ce的Mg-Zn合金的晶粒平均尺寸在12.0~12.4 μm之间,晶粒尺寸最大。从图1(b)-(d)可以看出,掺入稀土Ce元素后,晶粒尺寸随着稀土Ce元素掺杂量的增加先减小后增大,当稀土Ce掺杂量为0.8%(质量分数)时,晶粒尺寸最小约为3.8~4.2 μm。说明掺入适量的稀土Ce元素后,Mg-Zn合金的α-Mg基体得到了明显细化,β-Mg-Al相有从连续网状逐渐向条状变化的趋势。

图1 稀土Ce改性Mg-Zn合金的金相组织Fig.1 Metallographic structure of rare earth Ce-modified Mg-Zn alloy

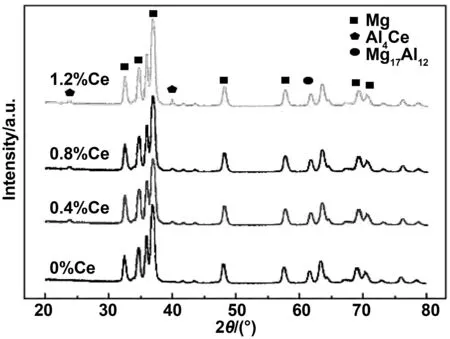

2.2 稀土Ce改性Mg-Zn合金的XRD测试

图2为稀土Ce改性Mg-Zn合金的XRD图。从图2可以看出,在24.2°处出现的是Al4Ce的衍射峰,在32.3°,34.8°,37.3°,48.4°,57.7°,69.1°和70.4°处出现的是基相Mg的特征衍射峰,在61.9°处出现的是Mg17Al12的衍射峰。由图2可知,Mg-Zn合金主要是由α-Mg基体和β-Mg17Al12相组成,添加稀土Ce元素后,Mg-Zn合金中出现了Al4Ce的衍射峰,并且主相α-Mg基体和β-Mg17Al12相的衍射峰强度有一定程度的提高,说明稀土Ce元素添加后Mg-Zn合金的结晶性更好。

图2 稀土Ce改性Mg-Zn合金的XRD图Fig.2 XRD patterns of rare earth Ce-modified Mg-Zn alloy

2.3 稀土Ce改性Mg-Zn合金的SEM分析

图3为稀土Ce改性Mg-Zn合金拉伸断口的SEM图。从图3(a)可以看出,未添加稀土Ce元素的Mg-Zn合金有明显的脆性平台,在断口处为微孔聚集型断裂和解理断裂,韧窝数量较少。从图3(b)-(d)可以看出,添加适量的稀土Ce元素后,Mg-Zn合金韧窝数量逐渐增多,断口表面解理刻面变小,脆性断裂平台的痕迹减少。从图3(c)可以看出,当稀土Ce掺杂量为0.8%(质量分数)时,Mg-Zn合金断口的韧窝数量分布最多,并有明显的断口撕裂现象,断裂行为主要为韧性断裂。

图3 稀土Ce改性Mg-Zn合金断口的SEM图Fig.3 SEM images of the fracture surface of rare earth Ce-modified Mg-Zn alloy

2.4 稀土Ce改性Mg-Zn合金的硬度测试

将稀土Ce改性的Mg-Zn合金制备成尺寸为20 mm×20 mm×20 mm的方块,用砂纸对试样表面打磨光滑,采用2.45 kN试验力,固定保压时间为15 s,用THB-3000MDV布氏硬度测量仪对合金的硬度进行测试。

图4为稀土Ce改性Mg-Zn合金的硬度测试结果。从图4可以看出,未添加稀土Ce的Mg-Zn合金的硬度最小为50.8 HB,随着稀土Ce掺杂量的增加,Mg-Zn合金的硬度表现出逐渐增大的趋势。当稀土Ce掺杂量<0.8%(质量分数)时,随着稀土Ce掺杂量的增加,Mg-Zn合金的硬度呈现出线性增大,当稀土Ce掺杂量≥0.8%(质量分数)时,Mg-Zn合金的硬度基本达到了平稳,合金的硬度呈现出极其缓慢的上升。当稀土Ce掺杂量为1.2%(质量分数)时,Mg-Zn合金的硬度达到了最大值52.8 HB,相比未添加稀土Ce的合金,强度提高了3.94%。

图4 稀土Ce改性Mg-Zn合金的硬度测试Fig.4 Hardness test of rare earth Ce-modified Mg-Zn alloy

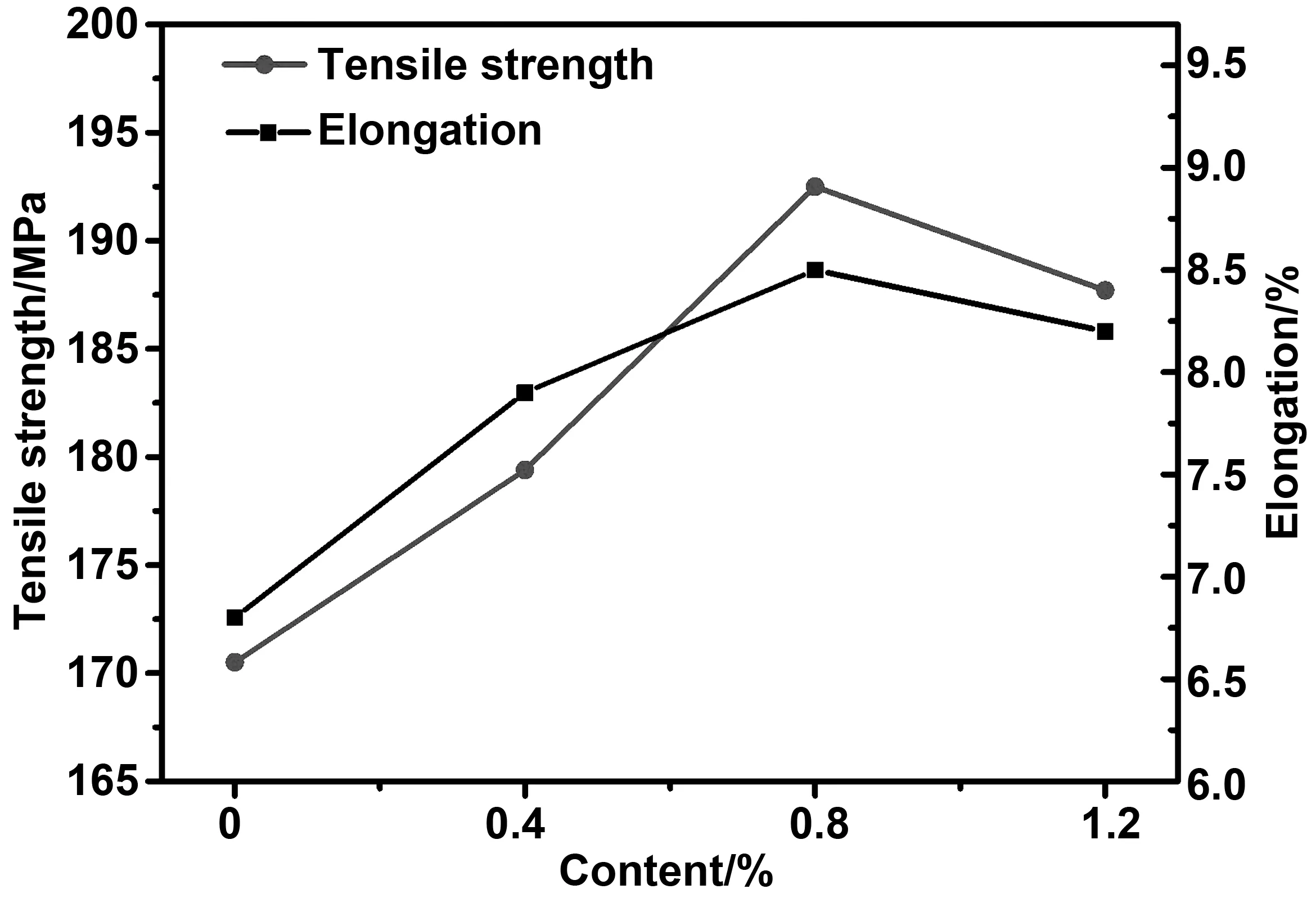

2.5 稀土Ce改性Mg-Zn合金的力学性能测试

按照GB/T 228-2002《金属材料室内拉伸试验方法》,采用WDW-50电子万能试验机对稀土Ce改性Mg-Zn合金的拉伸强度和断裂延伸率进行测试,拉伸速率固定为2 mm/min。

图5为稀土Ce改性Mg-Zn合金的拉伸强度合断裂延伸率测试结果。从图5可以看出,未添加稀土Ce的Mg-Zn合金的拉伸强度和断裂延伸率最小,分别为170.5 MPa和6.8%,随着稀土Ce添加量的增加,Mg-Zn合金的拉伸强度和断裂延伸率均表现出先增大后减小的趋势。当稀土Ce掺杂量为0.8%(质量分数)时,Mg-Zn合金的拉伸强度和断裂延伸率达到了最大值,分别为192.5 MPa和8.5%,相比未添加稀土Ce的Mg-Zn合金,分别提高了12.90%和25%。当稀土Ce掺杂量增加至1.2%(质量分数)时,Mg-Zn合金的拉伸强度和断裂延伸率分别出现了不同程度的降低。可见稀土Ce元素的添加显著改善了Mg-Zn合金的力学性能,这是因为:一方面,稀土Ce元素掺杂后生成了高温相Al4Ce,Al4Ce相很容易析出,从而对Mg-Zn合金起到了第二相强化作用[21];另一方面,Al4Ce相在生成过程中会消耗掉基体的Al,导致Al相减少,从而影响了β-Mg17Al12相的形成,在凝固过程中,由于Al4Ce相的结晶温度较高会优先结晶,这会导致在凝固过程中Al4Ce相会聚集在α-Mg结晶界面处,并在该区域形成过冷区,阻碍了α-Mg晶粒尺寸的长大,从而起到细化晶粒的效果。晶粒尺寸越细,晶界的面积越大,位错密度越多,位错滑移的难度就越高,就会使得合金发生形变的困难程度更大,因此合金和力学性能更优[22]。

图5 稀土Ce改性Mg-Zn合金的拉伸强度和断裂延伸率Fig.5 Tensile strength and elongation at break of rare earth Ce-modified Mg-Zn alloy

3 结 论

采用铸造法制备了不同稀土Ce元素掺杂量改性的Mg-Zn合金,研究了稀土Ce元素掺杂量对合金组织和性能的影响,得出如下结论:

(1)随着稀土Ce元素掺杂量的增加,Mg-Zn合金的晶粒尺寸先减小后增大,当稀土Ce掺杂量为0.8%(质量分数)时,晶粒尺寸最小约为3.8~4.2 μm。说明掺入适量的稀土Ce元素后,Mg-Zn合金的α-Mg基体得到了明显细化,β-Mg-Al相有从连续网状逐渐向条状变化的趋势。

(2)添加适量的稀土Ce元素后,Mg-Zn合金的结晶性和微观形貌更好,当稀土Ce掺杂量为0.8%(质量分数)时,Mg-Zn合金断口的韧窝数量分布最多,断裂行为主要为韧性断裂,断口形貌最佳。

(3)因为适量稀土Ce元素的添加细化了晶粒尺寸,且生成的Al4Ce相发挥了第二相强化作用,所以使Mg-Zn合金的硬度、拉伸强度和断裂延伸率均得到了改善。随着稀土Ce掺杂量的增加,Mg-Zn合金的硬度表现出逐渐增大的趋势,拉伸强度和断裂延伸率均表现出先增大后减小的趋势。当稀土Ce掺杂量为0.8%(质量分数)时,Mg-Zn合金的拉伸强度和断裂延伸率达到了最大值,分别为192.5 MPa和8.5%,此时Mg-Zn合金的硬度也基本达到了稳定值52.8 HB。综合各项性能可知,稀土Ce元素的最佳掺杂量为0.8%(质量分数)。