石墨烯/锂金属复合材料的制备和电化学性能*

杜真真,于 帆,王 珺,王 晶,李炯利,王旭东

(1. 中国航发北京航空材料研究院,北京 100095; 2. 北京石墨烯技术研究院有限公司,北京 100094;3. 北京市石墨烯及应用工程技术研究中心,北京 100095)

0 引 言

锂金属具有极高的比容量(理论比容量为3 860 mAh/g和2061 mAh/cm3)和低的还原电势(-3.040 V,相对于标准氢电极),是最理想的锂电池负极材料[1]。在锂金属负极成功应用之前,首先需要克服锂金属的安全性和循环稳定性问题[2]:一方面,锂倾向于以枝状的形式沉积,形成锂枝晶,这种枝状结构是引起热失控和电池短路产生爆炸危险的主要原因;另一方面,锂的还原性极强,易与常规电解液发生反应,形成覆盖于锂金属表面的固体电解质界面膜(SEI膜)。然而,锂金属沉积产生的体积膨胀,易使SEI膜发生破裂,锂枝晶在SEI膜的裂缝中生长。锂金属溶解时发生的的体积收缩又进一步使SEI膜破裂,伴随着锂枝晶断裂引起的死锂的形成。连续的锂沉积/溶解之后,在锂金属负极会形成较厚的SEI膜和大量的死锂,限制了锂离子的传输,同时造成容量的快速衰减和严重的安全性问题。因此,需要提高SEI膜在电池循环过程中的稳定性,以增加锂金属的安全性和循环稳定性[3]。

石墨烯具有强的机械性能、好的柔韧性和耐化学腐蚀性[13-14],可以适应锂金属在电池循环过程中的体积变化和复杂的电化学环境,采用石墨烯改性锂负极有望实现对锂金属的保护。本工作制备了3种具有不同形貌结构的石墨烯(MRGO、RGO和EG),研究了石墨烯的形貌结构特性、石墨烯/锂金属复合材料的制备工艺对其组织结构和电化学性能的影响,优选出最优的石墨烯/锂金属复合材料结构和最适合制备石墨烯/锂金属复合材料的石墨烯材料。

1 实 验

1.1 实验试剂

氧化石墨烯(氧含量约为35%(原子分数)、氮含量约为8%(原子分数))、鳞片石墨(片径10~20 μm,碳含量≥99%)、锂金属(纯度99.9%)和乙醇(分析纯)。

1.2 石墨烯材料的制备与表征

以氧化石墨烯为原料,将氧化石墨烯装在石英反应槽,然后将石英反应槽放置于微波反应炉,在真空条件下,5 kW下微波反应1 min获得MRGO。以氧化石墨烯为原料,将氧化石墨烯装在石英反应槽,然后将石英反应槽放置于管式气氛炉,氩气气氛下,750 ℃热处理2 h,得到RGO。以乙醇为溶剂,采用超高速剪切均质机,在8 500 r/min下对鳞片石墨进行乳化剪切剥离1 h,得到EG。

通过扫描电子显微镜(SEM)观察石墨烯的微观形貌;采用XPS对石墨烯材料的表面官能团进行分析;采用BET测试石墨烯材料的比表面积;采用N2吸脱附曲线分析石墨烯材料的孔径分布和孔体积;采用Raman分析石墨烯材料的缺陷结构。

1.3 石墨烯/锂金属复合材料的制备和形貌表征

在手套箱中,将获得的不同形貌结构的石墨烯材料铺在锂金属表面,进行压制得到石墨烯/锂(G/Li)中间体,其中,石墨烯的添加质量分数分别为2%、4%和6%(质量分数)。再将G/Li中间体通过G/Li+G/Li+、+G/Li的方式叠n层,n为1,3和5,并在最上面的锂金属表面平铺一层石墨烯材料,辊压得到具有(n+1)G/nLi层状结构的石墨烯/锂金属复合材料。以MRGO、RGO和EG为原料制备的石墨烯/锂金属复合材料分别为(n+1)MRGO/nLi、(n+1)RGO/nLi和(n+1)EG/nLi。利用SEM观察复合材料的结构、石墨烯在锂金属中的分散性以及界面结合情况。

1.4 电化学性能表征

以石墨烯/锂金属复合材料为正极和负极组装成Li||Li对称电池,在对称电池中锂的沉积/拔出量为1 mAh/cm2,电流密度为1和5 mA/cm2。以市售磷酸铁锂(LiFePO4)为正极,测试石墨烯/锂金属复合材料的锂全电池应用性能。在Li||Li对称电池和全电池的测试中,电解液均为1 mol/l的双三氟甲烷磺酰亚胺锂(LiTFSI)溶于体积比为1∶1的1,3-二氧环戊烷(DOL)/1,2-二甲氧基乙烷(DME)溶剂,1% LiNO3作为添加剂。采用交流阻抗(EIS)测试对称电池的内阻,频率为0.1Hz~100kHz,正弦波幅值为10 mV。

2 结果与讨论

2.1 石墨烯材料的形貌结构

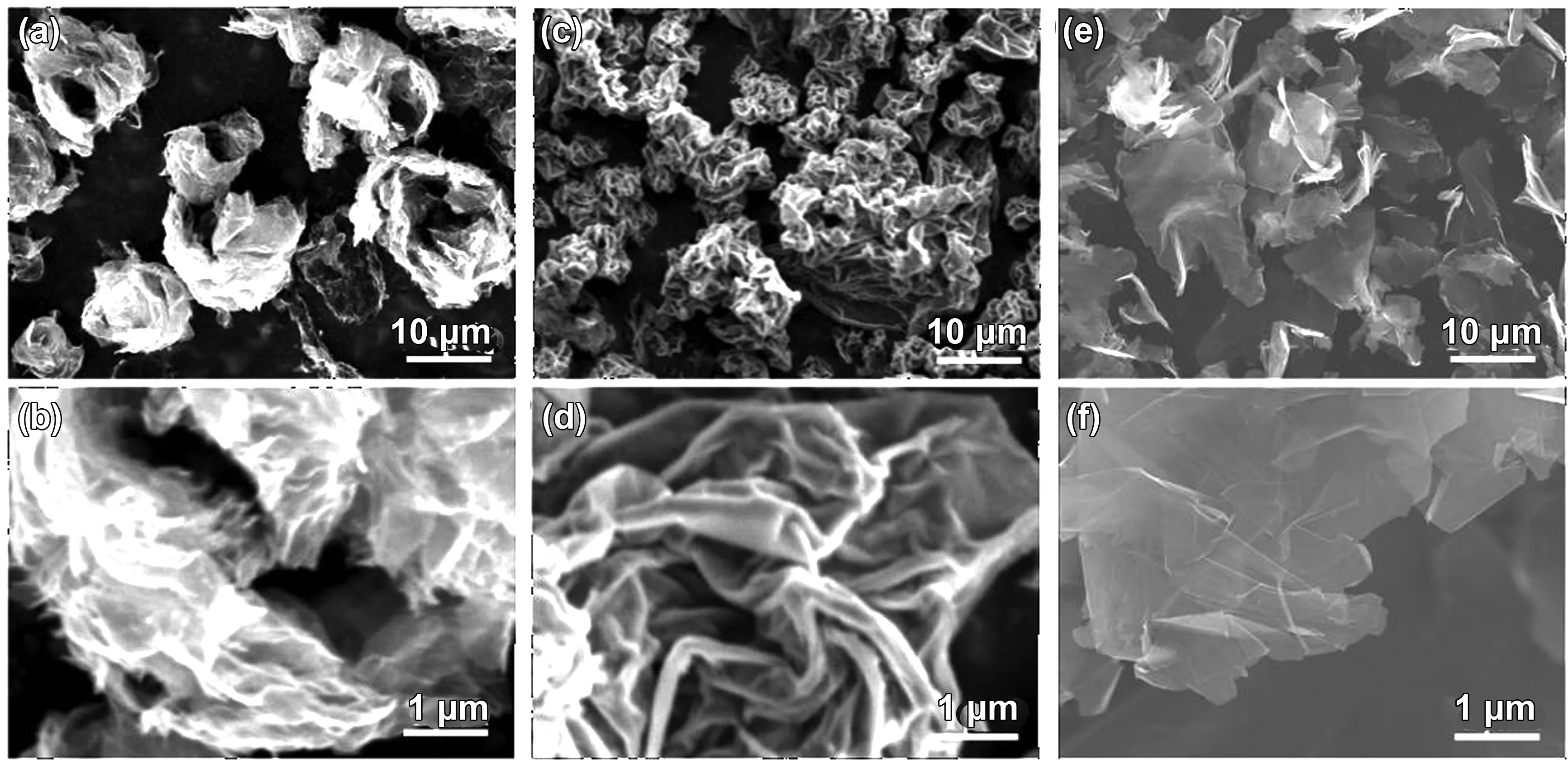

图1为3种条件制备的石墨烯材料的微观形貌。对比发现,经过微波还原制备的还原石墨烯(MRGO)呈球状形貌,具有多孔结构,石墨烯片成打开状态,如图1(a、b)所示。热还原石墨烯(RGO)中石墨烯片堆叠成紧密的纸团状结构,存在团聚现象,如图1(c、d)所示。分析认为,微波还原利用微波能量瞬间实现氧化石墨烯的剥离和还原。相对于热还原石墨烯,微波还原石墨烯的片层无聚集、片层间距更大,具有更丰富的孔结构。机械剥离法制备的石墨烯(EG)成片状结构,石墨烯片的尺寸约8~15 μm。

图1 石墨烯材料的SEM照片:(a、b)MRGO;(c、d)RGO;(e、f)EGFig.1 SEM images of graphene materials: (a), (b) MRGO; (c), (d) RGO; (e), (f) EG

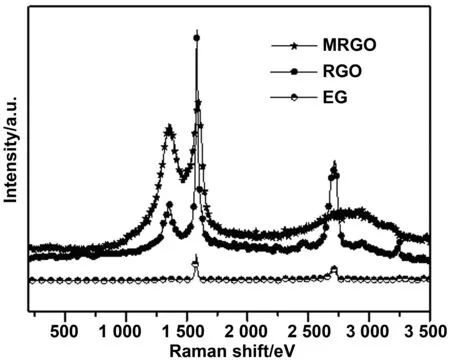

图2 MRGO、RGO和EG石墨烯材料的拉曼图谱Fig.2 Raman spectra of MRGO, RGO and EG graphene materials

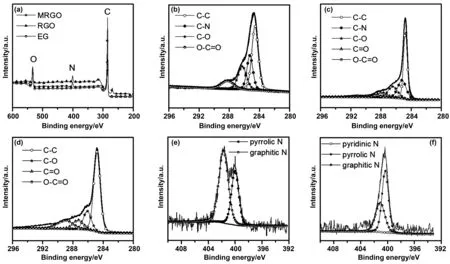

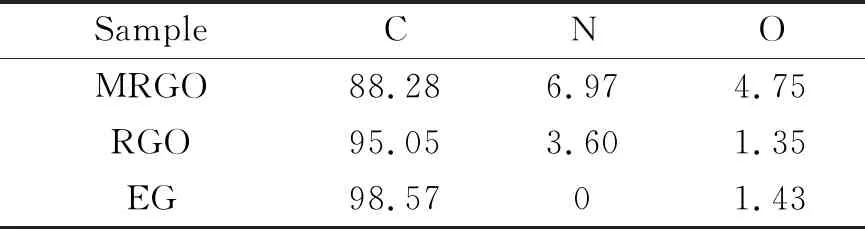

图2为3种石墨烯材料的Raman图谱。从图中可以看出,MRGO、RGO和EG的ID/IG比分别为0.87、0.31和0.16,说明MRGO和RGO中具含有大量的碳缺陷[15],而EG中的碳缺陷浓度最少。为进一步确定3种石墨烯材料中存在的碳缺陷类型,对3种石墨烯材料做了XPS分析(如图3所示)。图3(a)为3种石墨烯材料的XPS全谱分析,可以看出,MRGO和RGO中主要含有C、N和O元素,而EG中只有C和O元素,说明MRGO和RGO中有N原子的掺杂。C1s的XPS分析表明,MRGO中的C以C—C、C—N、C—O和O—C=O的形式存在,RGO中C以C—C、C—N、C—O、C=O和O—C=O的形式存在,EG中的C以C—C、C—O、C=O和O—C=O的形式存在[16],如图3(b)、(c)、(d)所示。表1列出了它们的原子含量,MRGO和RGO中的N原子含量分别为6.97%和3.6%(质量分数)。MRGO和RGO的N1s的XPS分析显示,MRGO中N以吡咯N和石墨N的形式存在,RGO中的N是吡咯N、吡啶N和石墨N[17],如图3(e)、(f)所示。

图3 (a)MRGO、RGO和EG的XPS全谱分析;(b)MRGO、(c)RGO和(d)EG的C1s分析;(e)MRGO和(f)RGO的N1s分析Fig.3 (a) The survey spectra of MRGO, RGO and EG; the high-resolution C1s spectra of (b) MRGO, (c) RGO and (d) EG; the high-resolution N1s spectra of (e) MRGO and (f) RGO

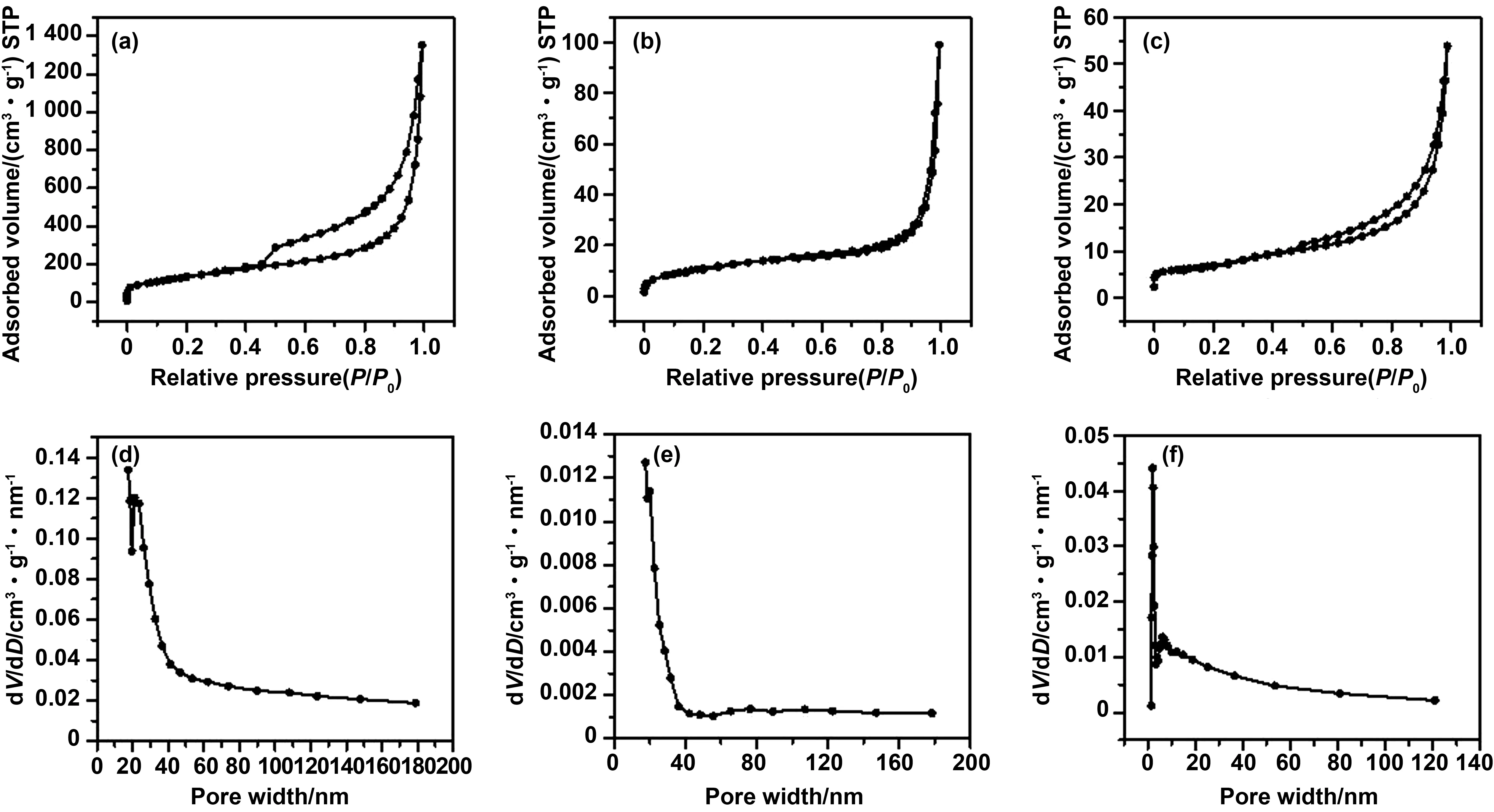

图4 (a)MRGO、(b)RGO和(c)EG的N2吸/脱附曲线;(d)MRGO、(e)RGO和(f)EG的孔径分布Fig.4 N2 adsorption/desorption isotherms of (a) MRGO, (b) RGO and (c) EG; pore size distributions of (d) MRGO, (e) RGO and (f) EG

表1 石墨烯材料的原子含量(原子分数/%)

“人工SEI膜”的比表面积和孔道会影响锂离子的传输路径,进而影响锂的沉积和拔出,图4为3种石墨烯材料的比表面积和孔结构分析。BET结果显示MRGO、RGO和EG的比表面积分别为439,35,26 m2/g。孔径分析表明,MRGO、RGO和EG的平均孔径分别为19.1,17.2和14.8 nm,孔体积分别为0.58,0.03和0.08 cm3/g。结合SEM图片分析,认为MRGO的高比表面积源自于其非堆叠的多孔结构。以上分析结果表明,微波还原法得到的石墨烯具有高的比表面积、最多的N原子含量和最大的孔径和孔体积。

2.2 石墨烯/锂复合材料的形貌结构

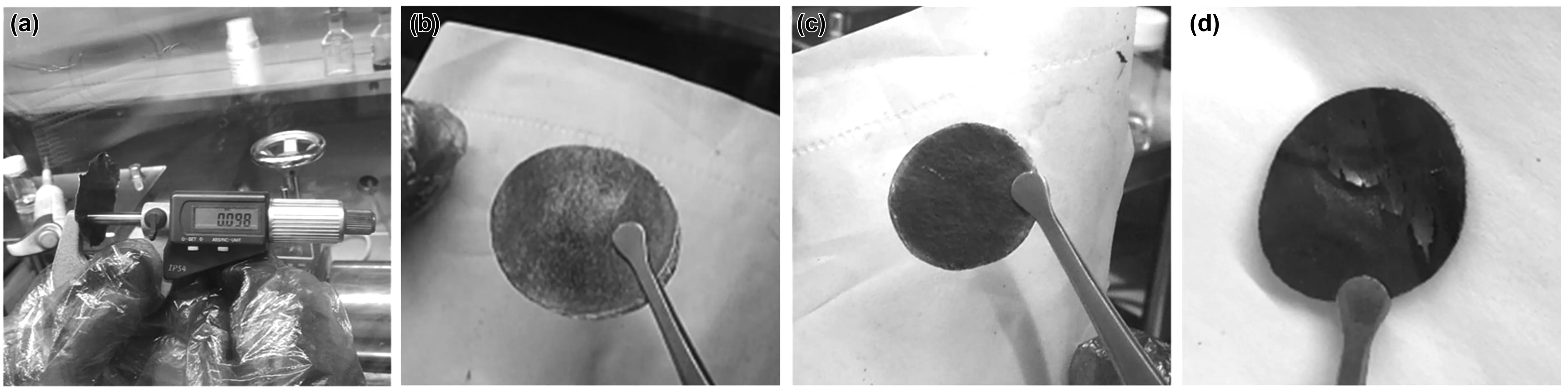

为实现石墨烯在锂金属中的均匀分布,先将一层石墨烯覆盖在锂金属表面,通过压制得到石墨烯/锂中间体,石墨烯/锂中间体的压制厚度约为98 μm,如图5(a)所示。不同的石墨烯添加量会影响石墨烯在石墨烯/锂中间体中的结合力,本研究分别试验了石墨烯在石墨烯/锂中间体中2%、4%和6%(质量分数)的质量分数。当石墨烯的质量分数为2%(质量分数)时,石墨烯不能完全覆盖锂金属表面,如图5(b)所示。当石墨烯的载量为4%(质量分数)时,石墨烯在锂金属表面均匀分布,如图5(c)所示。当石墨烯的质量分数增加至6%(质量分数)时,石墨烯和锂金属表面不能紧密接触,石墨烯存在脱皮现象,如图5(d)所示,说明此时石墨烯过量,不利于后续石墨烯在石墨烯/锂金属复合材料的均匀分布。因此,石墨烯在石墨烯/锂中间体的载量选为4%(质量分数)。

图5 (a)石墨烯/锂中间体的厚度测试;(b)石墨烯质量分数为2%(质量分数)、(c)4%(质量分数)和(d)6%(质量分数)的石墨烯/锂中间体的实物照片Fig.5 (a) The thickness of graphene/lithium intermediate; the photos of graphene/lithium intermediates at graphene mass fraction of (b) 2 wt%, (c) 4 wt% and (d) 6 wt%

将石墨烯/锂中间体叠层、压制,得到石墨烯/锂金属复合材料。图6(a)为石墨烯/锂金属复合材料的实物照片,其最终压制厚度为100 μm,如图6(b)所示。由于石墨烯/锂金属复合材料的最终压制厚度控制在100 μm,所以,石墨烯/锂中间体的叠层层数会影响石墨烯与锂金属的结合程度以及石墨烯在锂金属表面的分散性。图6(c)-(e)为不同叠层层数的SEM照片,可以看出,2MRGO/Li复合材料中,石墨烯与锂结合不紧密,部分石墨烯存在悬空态;4MRGO/3Li复合材料中,石墨烯与锂金属紧密结合,石墨烯保留了球状形貌,并在锂金属表面均匀分布;6MRGO/5Li复合材料中,石墨烯压制的过于紧实,形成一层致密的膜。不同叠层层数形成不同形貌的主要原因在于,叠层层数小时,辊压机对应的实际压力小,石墨烯易形成松散的膜,叠层厚度大时,辊压机的实际压力大,石墨烯膜致密。以不同石墨烯为原料得到的石墨烯/锂金属复合材料的形貌存在不同,从图6(f)可以看出,4RGO/3Li复合材料部分保留了石墨烯的纸状结构,形成了一层较致密石墨烯膜层;4EG/3Li复合材料中(如图6(g)所示),石墨烯片在辊压的作用下重新堆叠,在锂金属表面形成一层非常致密的膜。图6(h)展示了4MRGO/3Li复合材料的截面结构,可以看出石墨烯/锂金属复合材料具有层状结构。

2.3 石墨烯/锂金属复合材料的电化学性能

首先组装Li||Li对称电池,评价石墨烯/锂金属复合材料的可逆性以及安全稳定性。图7(a)为以纯锂为负极的Li||Li对称电池在充放电面容量1 mAh/cm2、电流密度1 mA/cm2条件下的锂沉积和拔出性能,可以看出,纯锂对称电池的稳定充放电的极化电压为20.5 mV,且随着循环的进行逐渐增大。在纯锂对称电池循环过程中,锂枝晶不断生长,形成大量的“死锂”,沉积在锂金属表面[18],因此以纯锂对称电池循环500圈后的极化电压增加到49.2 mV。采用石墨烯改性锂,石墨烯/锂金属复合材料对称电池的极化电压小于纯锂对称电池的极化电压,如图7(b)-(f)所示。当叠层层数不同时,石墨烯/锂金属复合材料Li||Li对称电池的极化电压和循环稳定性呈现不同。对比图7(b)-(d)发现,2MRGO/Li、4MRGO/3Li和6MRGO/5Li复合材料Li||Li对称电池循环200圈时的极化电压分别为10.2,9.9和11.4 mV,4MRGO/3Li的极化电压比纯锂降低10.6 mV,同时4MRGO/3Li在9.9 mV左右的极化电压下稳定循环1200圈,而2MRGO/Li复合材料对称电池循环1 200圈时极化电压增大到12.7 mV,6MRGO/5Li复合材料对称电池循环1 000圈时极化电压就增大到25.4 mV,表明2MRGO/Li和6MRGO/5Li复合材料对称电池内部的锂离子传输受阻,阻抗越来越大,4MRGO/3Li复合材料具有最优的锂沉积/拔出可逆性。4MRGO/3Li复合材料这种优异的性能源自于石墨烯在锂金属中的均匀分布,叠层三层时,石墨烯仍然保留了球形形貌,如图6(d)所示,有利于锂离子的传输,进而使锂金属均匀沉积和成核。叠层1层时,石墨烯没有和锂紧密接触,石墨烯膜不稳定,使2MRGO/Li复合材料在循环时,极化电压不断增大。叠层5层时,石墨烯膜太致密,锂离子的传输阻力大,电池内阻变大,从而使极化电压增大。综合以上分析,可以得出,石墨烯膜需要具有优异的锂离子导电性以保证锂离子快速通过,同时具有较高的机械强度保证在界面移动中不会破裂,才能起到良好的SEI膜作用。

图6 (a)石墨烯/锂金属复合材料的实物照片;(b)石墨烯/锂金属复合材料的压制厚度;(c)2MRGO/Li、(d)4MRGO/3Li、(e)6MRGO/5Li、(f)4RGO/3Li、(g)4EG/3Li复合材料的SEM照片、(h)4MRGO/3Li复合材料的截面图Fig.6 (a) The photos of graphene/lithium composite; (b) the thickness of graphene/lithium composite; SEM images of (c) 2MRGO/Li, (d) 4MRGO/3Li, (e) 6MRGO/5Li, (f) 4RGO/3L and (g) 4EG/3Li composites; (h) the cross section of 4MRGO/3Li composite

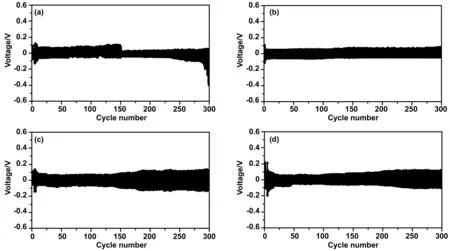

图7 Li||Li对称电池在充放电面容量1 mAh/cm2、电流密度1 mA/cm2下的循环性能:(a)纯Li、(b)2MRGO/Li、(c)4MRGO/3Li、(d)6MRGO/5Li、(e)4RGO/3Li和(f)4EG/3Li复合材料Fig.7 The cycling stability of Li||Li symmetric batteries with areal capacity of 1 mA h/cm2 at a current density of 1 mA/cm2: (a) pure Li; (b) 2MRGO/Li composite; (c) 4MRGO/3Li composite; (d) 6MRGO/5Li composite; (e) 4RGO/3Li composite and (f) 4EG/3Li composite

为研究石墨烯的形貌结构对石墨烯/锂金属复合材料电化学性能的影响,选择叠层三层,研究采用不同种类石墨烯的石墨烯/锂金属复合材料的电化学性能。图7(e)显示,4RGO/3Li复合材料的对称电池的极化电压为14.2 mV,稳定循环500圈,循环至700圈时,极化电压突增至55.2 mV,4EG/3Li复合材料对称电池的极化电压为13.4 mV,循环至500圈时,极化电压突增至51.1 mV,如图7(f)所示。因此,在4MRGO/3Li、4RGO/3Li和4EG/3Li复合材料中,4MRGO/3Li复合材料具有最优的电化学性。锂枝晶的生长与锂离子传输量的不均匀性和局部电流密度过大有关[19],所以理想的保护层需要合适的孔结构和大的比表面积。同时,在保护层中引入亲锂位点,可以吸附部分锂离子,指导锂离子的均匀沉积,稳定锂金属表面。MRGO兼顾了结构设计和化学组成,在MRGO中,石墨烯球的多孔结构可以调节离子传输通量,使其在锂片表面均匀沉积。另外,MRGO具有高的比表面积,具有分散电流密度的作用,平均电流密度较低,有利于锂的均匀沉积[20]。同时,MRGO中丰富的N掺杂位点具有亲锂特性,能有效降低锂离子的形核过电位,从而诱导金属锂的均匀沉积,缓解锂枝晶的生长[21]。RGO含有3.6%(原子分数)的N原子,具有亲锂位点,但是RGO中石墨烯片堆叠,阻碍了锂离子的传输,不利于锂的均匀沉积,所以4RGO/3Li对称电池的稳定性低于4MRGO/3Li。同样的,EG材料主要含碳原子,无亲锂位点,其非亲锂的表面也不利于金属锂在其上的均匀形核及沉积,锂与电解液不断地发生副反应,生成不导电层,增加了电池内阻,从而使电池的极化电压增大。另外,在辊压过程中,3EG材料中的石墨烯片重新堆叠,也不利于锂离子的传输,从而使4G/3Li对称电池的稳定性降低。综上分析,MRGO最有利于改性金属锂。

将电流密度增加到5 mA/cm2时,纯锂和石墨烯/锂金属复合材料的对称电池的极化电压比1 mA/cm2增大,如图8所示。这主要是由于锂离子的传输受电解液中的离子迁移极限的影响;锂金属在大电流下与电解液反应产生的副产物覆盖在锂金属表面,限制了锂离子的快速迁移。纯锂对称电池的极化电压先增大,然后在循环150圈之后,由90.2 mV突然降至24.1 mV。在循环过程中,纯锂区易产生粗大的枝晶,刺破隔膜,使电池出现“微短路”现象,因此,纯锂对称电池会发生极化电压突然下降的情况。而石墨烯/锂金属复合材料的Li||Li对称电池的极化电压没有出现突降现象,说明这类电池中没有较大的锂枝晶生长,石墨烯可以限制锂枝晶的生长。4RGO/3Li和4EG/3Li的对称电池随着循环的进行出现极化电压逐渐增加的情况,主要是由于4RGO/3Li和4EG/3Li的界面稳定性低,与电解液也会发生副反应,产生大的副产物造成电池的内阻增大,进而极化电压增大。而4MRGO/3Li复合材料在31 mV左右的极化电压下稳定循环300圈。从对称电池的循环稳定性看,在低电流密度和高电流密度下,4MRGO/3Li对称电池的稳定性和极化电压均优于纯锂、4RGO/3Li和4EG/3Li的对称电池,说明4MRGO/3Li的界面更稳定,电极上锂离子的传输的动力学优异。4MRGO/3Li优异的大电流拔出/沉积性能源于4MRGO/3Li的层状结构以及MRGO的多孔结构,它们具有分散电流的作用,降低了电池的真实密度,促进锂的均匀沉积。

图8 对称电池在充放电面容量1 mAh/cm2、电流密度5 mA/cm2条件下的循环性能:(a)纯Li;(b)4MRGO/3Li;(c)4RGO/3Li和(d)4EG/3LiFig.8 The cycling stability of Li||Li symmetric cells with areal capacity of 1 mAh/cm2 at a current density of 5 mA/cm2: (a) pure Li; (b) 4MRGO/3Li composite; (c) 4RGO/3Li composite and (d) 4EG/3Li composite

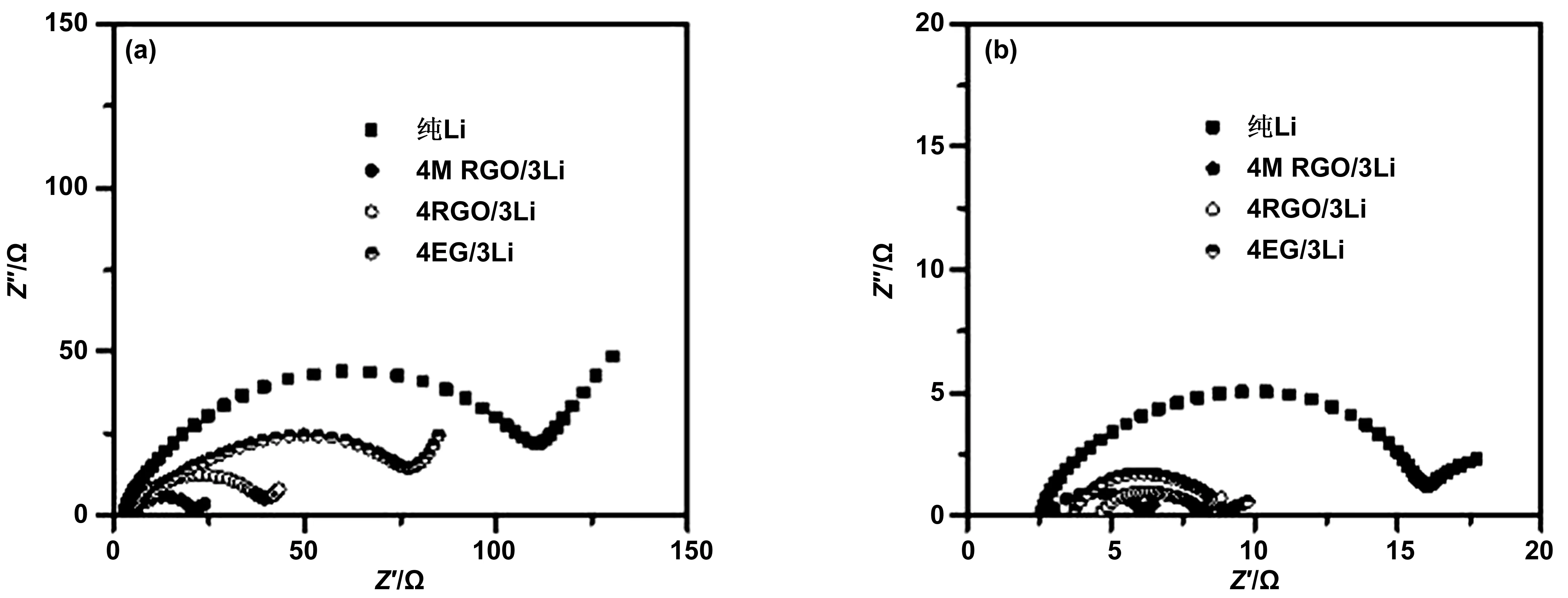

为了进一步探究4MRGO/3Li复合材料具有优异可逆性的原因,测试了4MRGO/3Li、4RGO/3Li和4EG/3Li复合材料对称电池在循环前以及循环300圈后的EIS。图9(a)显示,对称电池循环前的内阻较大,主要是由于锂箔表面的钝化层导致。纯锂、4MRGO/3Li、4RGO/3Li和4EG/3Li对称电池循环前的内阻分别为120,19,39和77Ω。EIS的半圆为SEI膜处的界面电阻以及锂金属表面的电荷转移电阻。比较分析表明,4MRGO/3Li中的锂离子的沉积/拔出积动力学更稳定,优于纯金属锂、4RGO/3Li和4EG/3Li。这进一步证明了4MRGO/3Li能够显著减小电池的整体内阻,进而使极化电压降低。纯锂、4MRGO/3Li、4RGO/3Li和4EG/3Li对称电池循环300圈后的内阻分别为16,6,8和9 Ω,如图9(b)所示。循环后,4MRGO/3Li的内阻仍然很小,表明4MRGO/3Li复合材料具有好的循环稳定性,锂离子在4MRGO/3Li复合材料中均匀地沉积和拔出,形成较少的锂枝晶和死锂,不会影响锂离子的传输通道[22]。

图9 (a)纯锂、4MRGO/3Li、4RGO/3Li和4EG/3Li对称电池循环前的Nyquist曲线;(b)纯锂、4MRGO/3Li、4RGO/3Li和4EG/3Li对称电池循环300圈的Nyquist曲线Fig.9 (a) Nyquist plot of the impedance spectra of pure Li, 4MRGO/3Li, 4RGO/3Li and 4EG/3Li of symmetric batteries before cycling; (b) Nyquist plot of the impedance spectra of pure Li, 4MRGO/3Li, 4RGO/3Li and 4EG/3Li of symmetric batteries after cycling

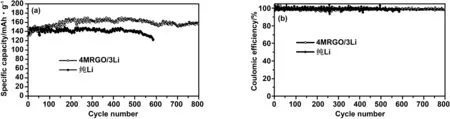

图10(a)为4MRGO/3Li复合材料在锂全电池中的应用性能。可以看出,4MRGO/3Li复合材料和纯Li在0.5C的起始放电容量分别为135 和137 mAh/g。对于4MRGO/3Li复合材料,在前150圈存在容量不断增加的过程,循环至30圈时,4MRGO/3Li复合材料的放电容量高于纯Li的放电容量,随后4MRGO/3Li复合材料的放电容量稳定,稳定循环至800圈,800圈时的放电容量仍为156 mAh/g。而以纯Li为负极的全电池在430圈存在明显的容量衰减,在580圈时,容量只有122 mAh/g。从图10(b)可以看出,两个电池的库伦效率都接近100%,说明正极LiFePO4的可逆性好,全电池的循环稳定性和电池的负极有关。由于电池开始充放电时,锂离子通过MRGO膜时,存在锂沉积/拔出的活化过程,所以4MRGO/3Li复合材料在开始放电时存在容量逐渐上升的过程,由于MRGO膜具有电化学稳定性,所以电池能长时间稳定。而以纯锂为负极的电池没有这层稳定SEI膜的保护,锂在纯锂金属中不均匀沉积和拔出,使锂不断地与电解液发生副反应,造成锂负极粉化失效,进而使纯锂的全电池放电稳定性降低。

图10 4MRGO/3Li复合材料和纯Li的全电池在0.5C时的电化学性能:(a)放电容量; (b)充放电效率Fig.10 Electrochemical performance of 4MRGO/3Li and pure Li full batteries at 0.5 C: (a) discharge capacities; (b) efficiency for charge-discharge

3 结 论

(1)通过叠层和压制工艺,以具有不同形貌结构的石墨烯改性锂金属,成功制备出具有层状结构的石墨烯/锂金属复合材料。

(2)对称电池的对比试验表明,MRGO最适用于改性金属锂,叠层三次得到的4MRGO/3Li复合材料具有最优的电化学性能。

(3)基于4MRGO/3Li的Li||Li对称电池在9.9 mV左右的极化电压下稳定循环1200圈,相对于纯锂金属,极化电压降低10.6 mV,安全性和稳定性大大提升。以4MRGO/3Li复合材料为负极的LiFeO4全电池稳定循环800圈后,放电容量保持在156 mAh/g。

(4)石墨烯需要具有多孔结构以及丰富的亲锂位点,才能起到稳定SEI膜的作用,有效抑制锂枝晶生长。同时,叠层次数会影响石墨烯与锂的结合程度以及石墨烯在复合材料中的形貌结构,进而影响石墨烯/锂金属复合材料的电化学性能。