过程分析技术在制粒过程中的研究进展

★周冠芮 杨婧 张新瑞 金正吉 罗晓健 饶小勇 钱霞(.江西中医药大学 南昌 0004;.中药固体制剂制造技术国家工程研究中心 南昌 0006;.南昌大学第三附属医院 南昌 0008)

现代药物制剂有约70%的制剂为固体制剂,常见的固体制剂如颗粒剂、胶囊剂、片剂等,这些均离不开制粒,制粒是固体制剂制备过程中的关键工艺之一。制粒不仅可以防止成分的离析、粉尘飞扬和黏附,还可改善物料的粉体学性质和含量均匀度等[1],对后续压片、胶囊填充等工艺有重要影响。

目前药物生产过程中传统的检测技术多以离线检测为主,需要长时间处理样品,效率低且实验结果滞后,所检测样品难以精确实时反馈制备过程信息,严重影响生产的连续性。因此,为了解决离线检测产品质量的问题,也为加速推进药品生产过程的连续性,2002年美国食品药品管理局(food and drug administration,FDA)首次提及使用过程分析技术(process analytical technology,PAT),并在2004年发布了PAT工业指南,PAT[2]是一种通过即时测量原料、中间体和过程本身的关键质量和性能属性来实现设计、分析和控制生产的系统,从而确保最终产品的质量。2016年,国家工信部《医药工业发展规划指南》[3]提出:“采用过程分析技术优化制药工艺和质量控制,实现药品从研发到生产的技术衔接和产品质量一致性”。2017年,科技部“国家重点研发计划”对口服固体制剂生产过程实时检测和控制技术进行了重点专项支持。国家的大力推进PAT,预示着其今后一段时期将成为制药研究的热点和重点之一。

1 过程分析技术(PAT)

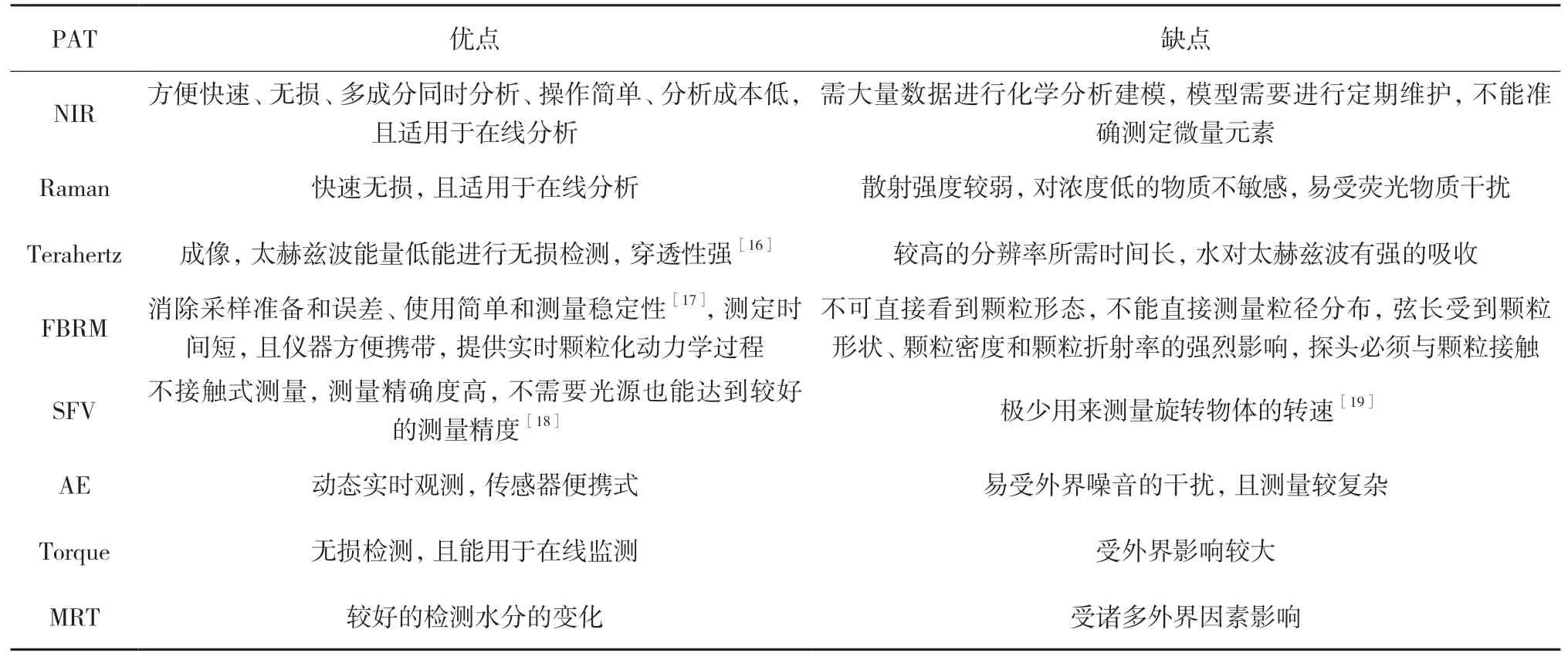

目前,PAT已成为热门的分析技术,已经在食品、医药学等领域获得了较好的应用。常见的PAT方式有光谱法、能量法、超声波等方式,其优缺点见表1。样品测量方式有侵入式与非侵入式。侵入式的优点为探头直接接触样品,缺点是样品易污染探头,清洁困难。非浸入式多采用光斑,光源经蓝宝石玻璃照射到样品,光斑易黏有物料导致照射的样品性质不均一。当今,探头使用方式多以侵入式为主,检测的样品与探针更接近,测得的结果也更真实。

表1 PAT的特点一览表

1.1 近红外光谱

近红外光谱(near-infrared spectrophotometry,NIRs)[4]的波长在780~2 526 nm之间,是利用有机化合物中含氢基团(如C-H、N-H、O-H等)对NIR有较强的吸收,从而检测出有机化合物的信息。NIR有透射、漫反射和透漫射三种采样方式,可对固体、液体等制剂进行无损检测;可与光纤探头连接进行远程监控制备过程。NIR的光谱信息通过化学计量学建立分析模型对产品进行定性定量,常用的化学计量学分析方法有:偏最小二乘法(PLS)、主成分分析(PCA)、人工神经网络(ANN)等。

1.2 拉曼光谱仪

拉曼光谱仪(raman spectroscopy,Raman)[5]是一种分子散射光谱,当入射光照射样品时,两者发生相互作用使散射光的波长与入射光的波长不同,即发生非弹性散射的过程 。不同迁移的数量和波长迁移的大小可由分子振动能级确定,即可对分子键的状态和特性进行检测,是拉曼光谱可进行结构鉴定和化学鉴定等的原因。拉曼光谱可提供分子结构、化学键振动等信息,可从光谱信息中测试出是否混合物中存在某种物质,且能无损快速测量[6]。拉曼光谱遵循拉曼效应原理,所以对产品可进行定性定量分析[7]。

1.3 太赫兹

太赫兹[8]是一种在高频处(短波段)与红外光重合,在低频处(高波段)与微波重合的电磁波,其波段是在0.1~10 THz的频段,辐射对应的波长为3 000 μm~30 μm,太赫兹又称为太赫兹射线。太赫兹的数据处理方式与近红外光谱相似,可用PLS、ANN等化学计量学的方法进行分析[9]。

1.4 聚集光束反射测量仪

聚集光束反射测量仪(focused beam reflectance measurement,FBRM)[10]是一种使用探针进行检测的技术,工作原理主要是聚焦的激光束以2~8 m/s的速度穿过在探头窗口表面的颗粒,颗粒将激光反射回窗口,FBRM检测器接收到反射信号的同时,计算出激光束经过颗粒的时间,该时间与扫描速度的乘积即为颗粒两点之间的距离(弦长), 被反射回的数量则对应颗粒的数量。颗粒大多为球形或者近似于球形,故测得的弦长分布即为粒径分布,对测量产品粒径大小与粒径分布具有一定优势。

1.5 空间滤波测速技术

空间滤波测速技术(spatial filtering velocimetry,SFV)[11]是用激光束照射通过两个蓝宝石窗口之间的颗粒,使颗粒投影到光纤探测器阵列上继而触发光电探测器(PD),通过PD输出具有周期性变化的正弦信号,进一步求出目标颗粒的运动速度(v)。当颗粒通过探针时,单根光纤会产生次级信号,测量该信号的持续时间(tp)。采用公式v乘以tp可计算颗粒弦长 。SFV能在线监测粒径,但颗粒的形状与方向对于使用SFV所测的弦长分布具有较大的影响。SFV与FBRM都是通过计算弦长分布而转变成粒径分布的方法。

1.6 声发射

声发射(acoustic emissions,AE)[12]是物体或材料内部因某种原因迅速释放能量而产生瞬态弹性波的物理现象。其原理由声发射源产生信号,弹性波通过介质进行传播,到达传感器,接收信号的传感器将信号中的声能转化成电能,再利用放大器将电信号进行放大,最后通过信号分析系统将所得到的数据对声发射源进行解释说明。AE主要是通过颗粒-颗粒和颗粒-设备间发现碰撞、摩擦等才能应用于制粒过程的检测[13]。

1.7 扭矩法

扭矩可以表示旋转叶轮所需能量的量度,扭矩大小可以反映物料阻止叶轮旋转阻力大小。在制粒过程中,扭矩值的第一次微小增加与核形成和水分吸附有关,而不是因为形成液桥;随后随着颗粒的不同程度的增长,叶轮与之碰撞使扭矩值呈现不同程度的波动;当过于润湿时,扭矩值将显著减小[14]。

1.8 微波共振技术

微波共振技术(microwave resonance technology,MRT)[15]通过测量水分子和变化的电磁场之间的相互作用,当微波穿透含水物质时,共振频率降低,宽带增加。物料中增加的水含量与共振频率的降低和共振中微波带宽的增加相关,该技术非常适用于水分的测量。

2 PAT在制粒过程中的应用

不同制粒方式具有各自特定的工艺参数,各样品亦都具有各自的质量属性,为达到理想的效果故在实验过程中需对所有参数进行全方位考虑。质量源于设计[20]即为最终产品的质量可以通过关键原料属性、关键工艺参数和关键质量属性来确定,明确原辅料性质、工艺参数、环境因素的变动范围进行设计、控制,是对产品属性、产品性能与生产工艺之间关系的透彻理解。

2.1 湿法制粒

湿法制粒是将原料与辅料成比例混合后,通过添加适量的黏合剂将药物粉末表面润湿,粉末通过黏合剂的桥架以及黏结作用聚合在一起,然后在外加机械力以及液体桥架的作用下形成一定形态和大小的颗粒。常用的湿法制粒有:高剪切制粒、流化床制粒、双螺杆制粒和熔融制粒等。

2.1.1 高剪切制粒 高速剪切制粒是将原料药、辅料都加入到同一制粒机中,先通过底部高速旋转搅拌桨的搅拌作用物料充分混合,加入黏合剂然后通过剪切刀的切割作用完成制粒过程。本文在Hansuld E M等[21]基础上进一步总结了各PAT在高剪切制粒中的应用,分析发现在高剪切制粒过程中,探头的位置、原料性质或工艺条件的微小变化会影响颗粒的特性。

Kuriyama A等[22]认为NIR基线漂移可以反映颗粒的物理特性如粒径、形状等的变化,可以用来判断终点。Hirai N等[23]认为NIRs可以评价颗粒的形成机理,且在颗粒形成过程中,辅料和黏合剂通过氢键相互作用。Shikata F等[24]使用NIRs对制粒的过程进行在线研究,使用PLS对粒径分布、密度(堆密度和振实密度)和粉体流动性指标(卡尔指数和豪斯指数)参数建模,在进行外部验证时发现D50和堆积密度的精确度较差;使用PCA对光谱与颗粒性质之间的关系进行说明;且发现加水量对于D90的影响最为强烈,且D90是影响片剂硬度、崩解和溶解度的关键因素;AOTF-NIR的探头装在高剪切的出口处,并使用压缩空气以防止粉末黏结探头。Otsuka T等[25]使用PCA得出MRT(混合扭矩流变仪)扭矩值与溶解度具有强相关性,且溶解度与D50具有正相关性;使用PCA和ANOVN(单因素分析)分析发现高剪切制粒的安培数值随CPPs(关键质量参数)的改变并不明显,但MRT(混合扭矩流变仪)扭矩能明显检测出CPPs的变化。

表2 PAT在高剪切制粒的应用

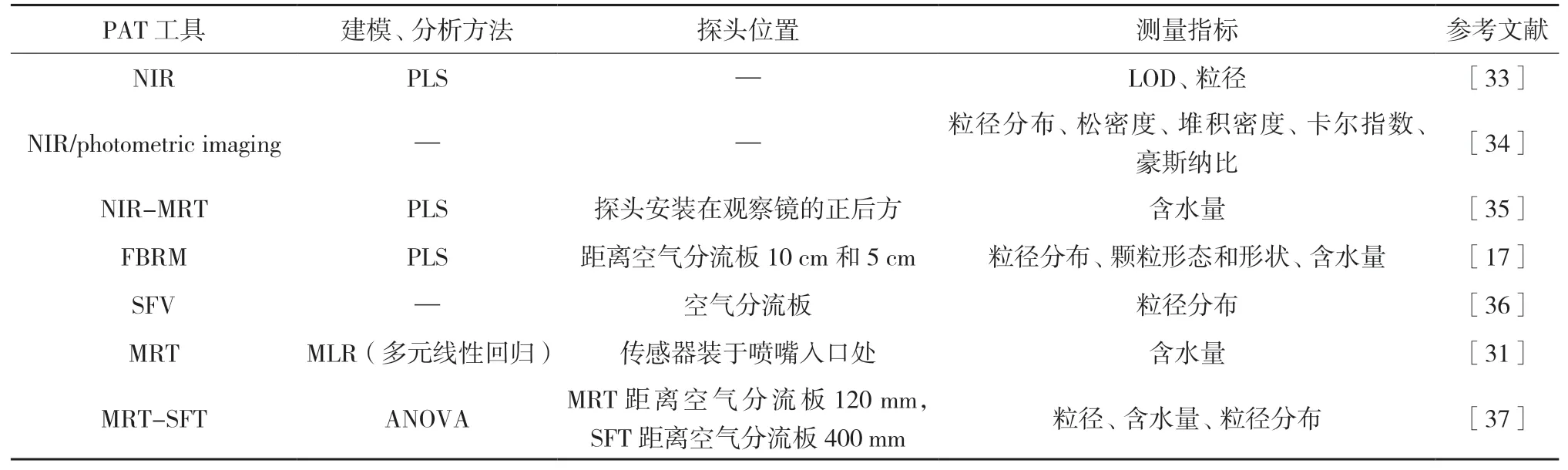

2.1.2 流化床制粒 流化床制粒是黏合剂液体靠底部的风力与靠自上而下的气流作用而保持悬浮流化状态的药物粉末聚集成颗粒的过程[29]。Reimers T等[30]使用SFV理解基于时间的缓冲系统对于流化床制粒过程中PSD的影响,且在距离分配板的不同位置安装了两个探头,判断其最佳位置,结果表明距离分配板最近的探头与离线参考值具有相似性。Peters J等[31]使用4个共振频率的MRT对流化床颗粒的水分进行测定,与离线的Karl Fischer 滴定、红外线干燥失重和烘箱法干燥失重进行比对时,显示MRT可作为在线技术替换KF和LOD(干燥失重);由于升高温度而进行终点确定的时候,对湿气和温度的补偿是必不可少的。Peters J等[32]将MRT与NIR合用于流化床干燥过程中,两者都可测高达20%的颗粒水,且MRT测量的水分并不局限于颗粒表面还可测颗粒内部的水分。

表3 PAT在流化床制粒的应用

2.1.3 双螺杆制粒 双螺杆制粒被认为是连续制粒中较好的仪器之一,其有相对较高的颗粒产量和较短的停留时间,工艺参数(交错角、螺杆速度、物料吐物量、捏合盘数等)与系统参数对于双螺杆制粒中颗粒质量的影响[38]。Vercruysse J等[39]使用近红外化学成像技术对停留时间进行分析,发现高的螺杆速度和低的水分含量会导致较短的平均停留时间和较窄的停留时间分布,增加水分含量会使造粒液的分布更均匀,在实验中改变了的喷嘴直径或管道直径与活塞泵组合不会影响颗粒的PSD,且认为在双螺杆制粒中产生的颗粒有典型宽和双峰PSD是该仪器特有的造粒机理。Pauli V等[40]将双螺杆制粒机与流化床干燥机连接,并在流化床干燥机的出口处放置近红外,改变双螺杆制粒机与流化床干燥机的参数,使得PSD(粒径分布)的变化被近红外实时监测,离线测得的X10、X50、X90与近红外在线测量值相关性较好。

3.1.4 熔融制粒 熔融制粒是在室温条件下将固体黏合剂和物料进行混合,制粒中通过提高温度使固体黏合剂融化成液体黏合剂,后续将物料降温冷却,液体黏合剂凝固形成固体桥的作用将物料聚集在一起达到制粒目的。

在研究中发现机筒温度、载药负荷和黏合剂浓度都可影响扭矩值。Monteyne T等[41]使用Raman和NIR-CI等研究双螺杆熔融制粒与流变学性质的关系,且发现药物-聚合物相互作用影响着聚合物的独立流动。Netchacovitch L等[42]使用Raman光谱对API含量进行实时量化,结果发现使用多变量分析方法比单变量的处理方法更具有准确性,因其是对整个波长及其相互作用进行处理。Vo A Q等[43]使用FT-NIR结合PLS对熔融挤出制粒进行研究,其中将FT-NIR的探头与金属反射器相反拧入双螺杆挤出机的模具的传感器端口中,间隙为2 mm,在实验中利用FT-NIR反映出API与黏合剂的相互作用;使用PCA模型能反映出温度和进料速度的变化对于过程状态的影响。

2.2 干法制粒

干法制粒是不需要添加液体黏合剂的状态下将原辅料混合均匀、靠压缩力压至成片状或板状后,再粉碎成颗粒的方法。干法制粒能改善物料的流动性并防止混合物的分离[44],能对比表面积、孔隙率和物料的溶解度进行控制[45],且所得到的颗粒不需干燥,但干法制粒存在着细粉较多、物料黏压辊等的缺点。

干法制粒常检测条带物的密度,近红外和太赫兹为常用的在线检测技术。Crowley M E等[46]发现NIR能检测物理变化,在实验中改变辊轮压力,光谱的基线也随之改变,随着辊轮的压力的变化,光谱斜率随着压力的增大而增大,且条带物的密度也随之增加。Zhang J等[47]使用太赫兹脉冲成像和截面法一起测量条带物的密度,发现两者的相关性较好,且发现随着辊速降低,条带物的密度增加,条带物中间的密度通常高于靠近边缘的密度。

3 总结与展望

快速、绿色、无损的过程分析技术作为制粒过程中一种有效检测手段,可以达到产品过程控制和终点判断的目的,使颗粒生产的工艺参数和操作等得到较为科学地、严格地控制与检测,有助于实现颗粒的连续化生产,从而保障产品的质量。在制粒方面,现在使用最普遍在线技术当属NIR,因为其不仅可以监测水分含量,还可检测颗粒的各种性质,对于制粒过程的终点判断具有较好的意义。虽然PAT能在线监测制粒过程,但是不同的分析仪器都有各自的缺陷:NIR和FBRM的探针需要安装在制粒容器的安装孔或窗口中,并且由于探针或窗口会被湿的粉末堵塞,收集的光谱可能不具备代表性。FBRM虽不需建立模型和模型修护,但不能看到颗粒的形态,所以必须与粒子影像测量系统相结合[48]。随着在线检测技术日益成熟,已有FBRM、NIR和AE共同研究制粒过程的文献[49]报道,更有助于对制粒过程和制粒终点的理解与判断。随着PAT的不断应用和发展,PAT将会有越来越好的发展空间,期待不久的将来PAT能在国内得到广泛的应用。