钢拱架封口机构抓取模块传动性能分析及优化设计

何源福 夏毅敏† 李深远 姚捷

(1.中南大学机电工程学院,湖南 长沙 410083;2.中南大学高性能复杂制造国家重点实验室,湖南 长沙 410083;3.中国铁建重工集团股份有限公司,湖南 长沙 410100;4.中铁第四勘察设计院集团有限公司,湖北武汉430063;5.水下隧道技术国家地方联合工程研究中心,湖北武汉430063)

全断面岩石隧道掘进机(TBM)是一种用于开挖隧道的大型设备[1-3],在铁道、矿山、交通等隧道工程中被广泛应用[4-6]。TBM的施工势必会引起围岩变形、破坏甚至坍塌,在遇到围岩质量差、岩体破碎严重的情况时,必须由钢拱架提供及时有效的支护来控制围岩的变形,防止围岩的破坏。目前,TBM钢拱架安装都是通过人工操作的方式进行,施工人员的操作空间狭小、振动强、粉尘多、阴暗潮湿,工作环境十分恶劣,施工人员常需站在泥浆中完成作业;且每片钢拱架的质量重达200 kg,人工工作难度非常大,钢拱架安装效率低,易导致支护不及时或质量不稳定,最终造成塌方事故。

目前,钢拱架的安装主要通过人工配合钢拱架安装器的方式进行[7],即由工人将钢拱架搬运至钢拱架安装器的拼装环上并固定住,然后将拼装环旋转一定角度,放置第2块钢拱架,再将相邻钢拱架进行螺栓连接;重复这些工序,待钢拱架连接成一个开口环后,通过撑紧机构将钢拱架环顶至贴紧岩壁的位置;最后,进行钢拱架的封口作业,由工人手动将钢拱架环底部两侧拖动对齐,利用千斤顶进行钢拱架的二次撑紧,确保钢拱架贴紧岩壁,将钢板焊接于钢拱架环的底部缺口处,实现最终成环。由于钢拱架十分沉重,难以抓紧和拖动,最后的封口工序更是需要由多人来共同完成钢拱架的位姿调整和二次撑紧作业,严重影响了施工效率。为了减少施工人员的工作量,提高施工的质量、效率和安全性,文献[8]中提出了TBM钢拱架自动封口安装的概念,用一种可伸缩的钢拱架封口件代替钢板连接钢拱架环底部缺口,并设计了一种钢拱架快速封口安装机构,用于实现钢拱架的抓取与二次撑紧作业,提高TBM施工的智能化程度和安装效率。

抓取模块是钢拱架快速封口安装机构的末端执行机构,用于夹持钢拱架封口件。运动/力传动性能是抓取模块的重要评估指标,反映了抓取模块将驱动力传递到卡爪的能力[9]。国内外学者基于传动角和压力角对机构传动性能做了许多研究。费宇等[10]利用泰勒展开式简化方程推导了推杆针轮活齿传动角的计算公式。刘辛军等[11]、Wang等[12]推广了连杆机构的正向和反向传动角的概念,用于评估机构的运动/力传输性能。Liang等[13]基于压力角和运动学等效机构,提出了用于并联机械手运动学评估的传动指标。除了传动角和压力角,螺旋理论因其可同时表示刚体速度、力、约束等的特有优势[14-16],在传动性能分析方面逐渐被广泛应用。Che等[17]、刘海涛等[18]、Meng等[19]等基于螺旋理论,建立了评价机构运动和力传递性能的输入传递指标和输出传递指标,并提出了有效传动位置工作空间的定义。Xie等[20]应用该方法来评估四臂单平台机器人的传动性能和旋转能力,通过结合数值图集方法实现几何参数的优化设计。Wu等[21-22]将该运动/力传递指数应用于Schönflies运动机械手、非对称球面并联机械手的几何参数优化。可以看出,这些研究成果多针对并联机构,少有针对基础平面机构的尺寸参数优化研究。钢拱架快速封口安装机构的设想与研究还未见报道。结合运动/力传递性能指标,建立直观的抓取模块尺寸参数优化模型,对封口机构的设计与改进具有重要的意义。

文中针对文献[8]所提出的一种钢拱架快速封口安装机构,对其抓取模块进行运动学建模,研究了抓取模块在不同姿势下的传动性能,并结合钢拱架封口件的实际抓取需求,优化抓取模块的结构参数和布置参数,最后利用仿真与样机实验验证所设计抓取模块的可行性,以期进一步改进和完善钢拱架快速封口安装机构,提高其对工程复杂环境的适应性。

1 钢拱架封口机构抓取模块的结构

1.1 钢拱架快速封口安装机构介绍

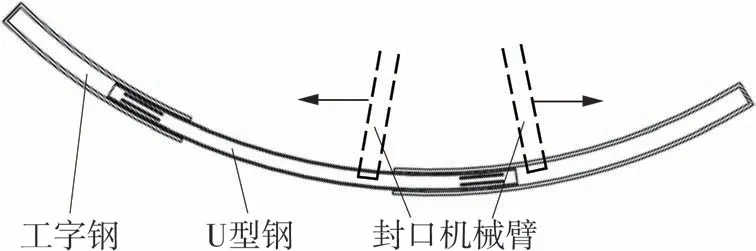

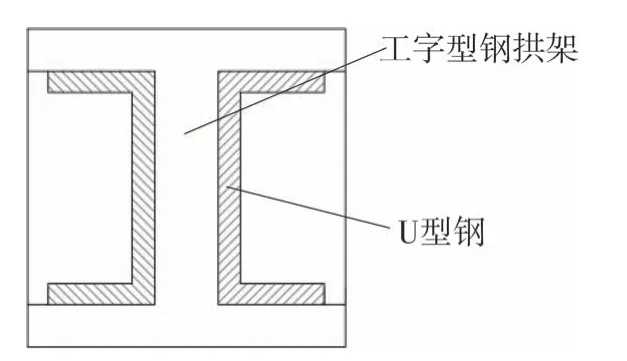

为了实现钢拱架的快速封口安装,文献[8]中提出了一种钢拱架封口安装方式,如图1所示。钢拱架封口件分成3段,前后两段为长短不同的工字钢,分别连接于两侧的钢拱架上;中间段由两个安装于工字钢内的相同U型钢组成,如图2所示。U型钢的一端焊接固定在短工字钢上,另一端与长工字钢之间可自由滑动。机械臂分别抓取U型钢和长工字钢往两侧拖动,实现封口件的伸长。

图1 钢拱架封口件的安装方式Fig.1 Installation method of steel arch looping part

图2 钢拱架封口件的结构Fig.2 Structure of steel arch looping part

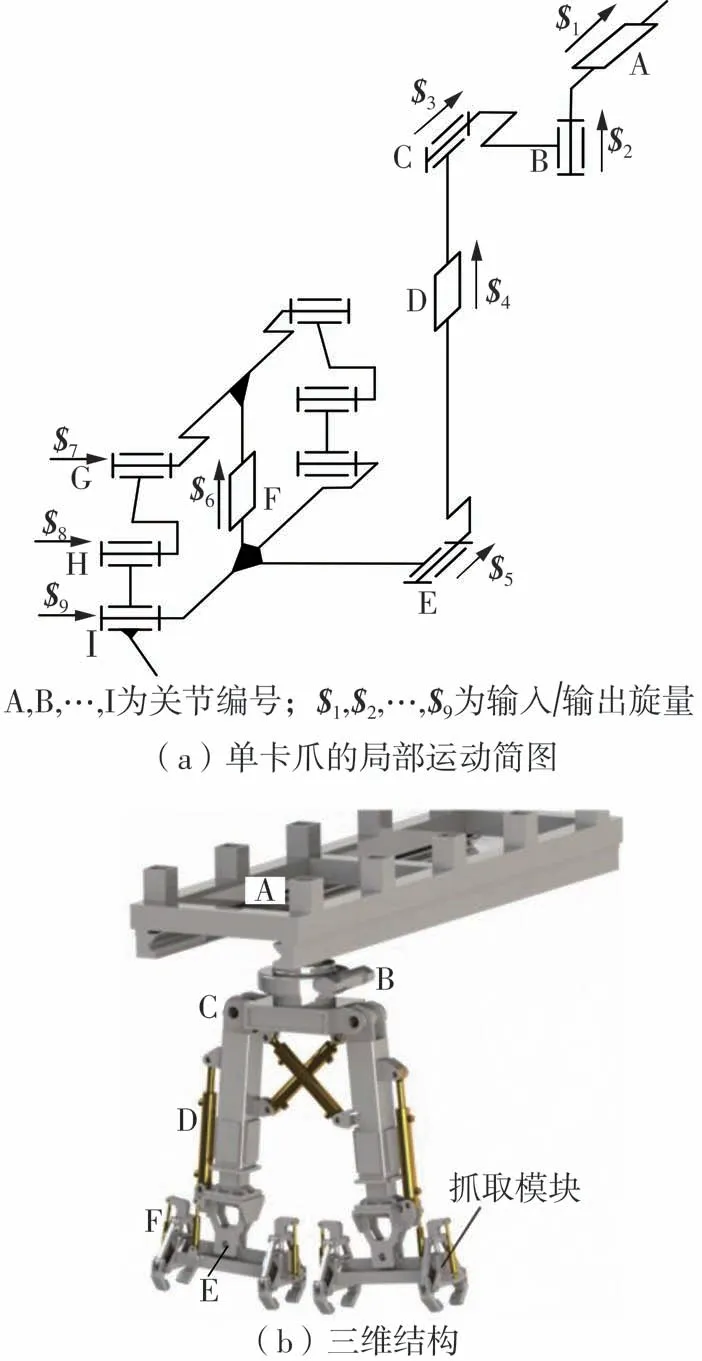

钢拱架快速封口安装机构为对称的两部分结构,用于同时抓取钢拱架封口件的两侧进行撑紧作业,如图3所示。机构通过6个关节控制单卡爪的空间位置和姿态,使其能够顺利到达工作位置并完成作业。

封口安装机构的工作流程为:利用关节A的移动靠近钢拱架封口件封口位置;利用关节B的旋转调整机构角度,使得两个机械臂对准钢拱架封口件;通过关节D,机械臂靠近钢拱架封口件;利用关节E微调抓取执行机构的姿态,使其能够更好地执行抓取钢拱架封口件的任务;通过控制关节F,机构的两个抓取模块分别抓紧钢拱架封口件;通过油缸控制关节C的转动,机械臂向两边撑紧,使得钢拱架封口件贴紧岩壁。

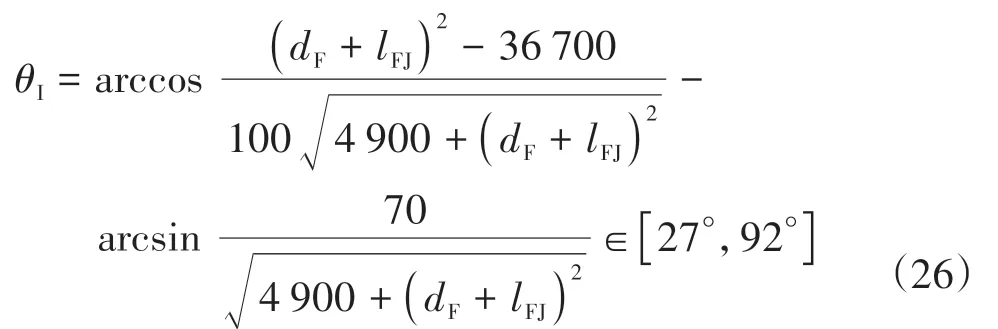

抓取模块是快速封口安装机构的核心部件,用于夹持钢拱架封口件,其结构如图4所示,由两个偏置曲柄滑块结构组成。以移动块为主动件,卡爪为从动件,移动块的直线运动会导致卡爪发生转动,从而实现夹紧钢拱架封口件的目的。

图3 快速封口安装机构示意图Fig.3 Schematic diagram of quick-looping installation mechanism

图4 抓取模块运动简图Fig.4 Motion diagram of grasping module

1.2 抓取模块的运动学建模

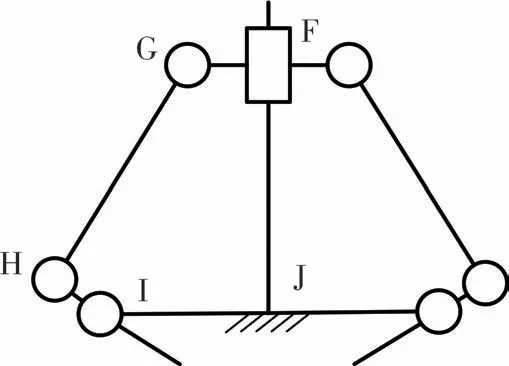

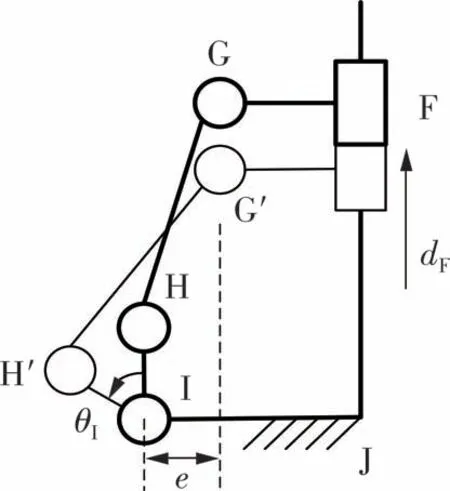

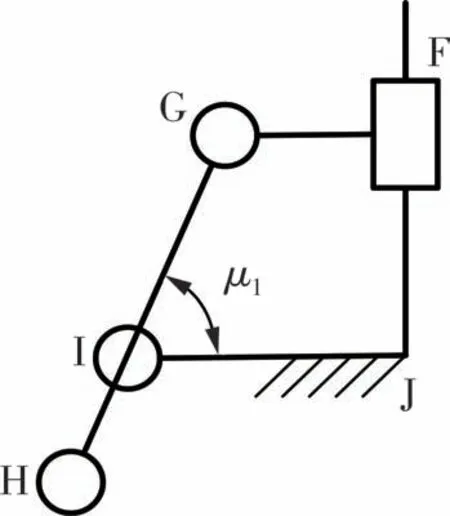

抓取模块为左右对称结构,可将关节F处的力和运动传递到卡爪位置,实现抓取功能。为了更好地研究其传动性能,以左边部分为研究对象进行运动学建模。如图5所示,以杆HI竖直布置姿态为初始位置,dF表示关节F的移动距离;θI表示关节I的转动角度;lij表示关节i到关节j的杆件长度;e为曲柄滑块结构的偏置距离,e=lIJ-lFG。

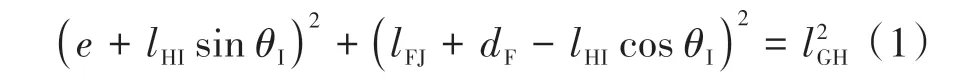

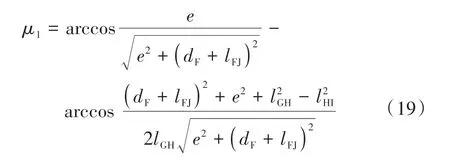

被动转动关节I的旋转角度θI由移动关节F的位移距离dF控制。根据抓取模块单爪部分的偏置曲柄滑块结构,可以得到

图5 抓取模块的运动示意图Fig.5 Schematic diagram of the motion of grasping module

求解式(1)可以得到θI与lFJ+dF的关系如下:

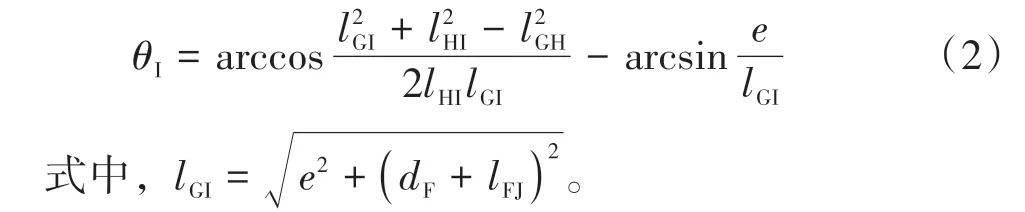

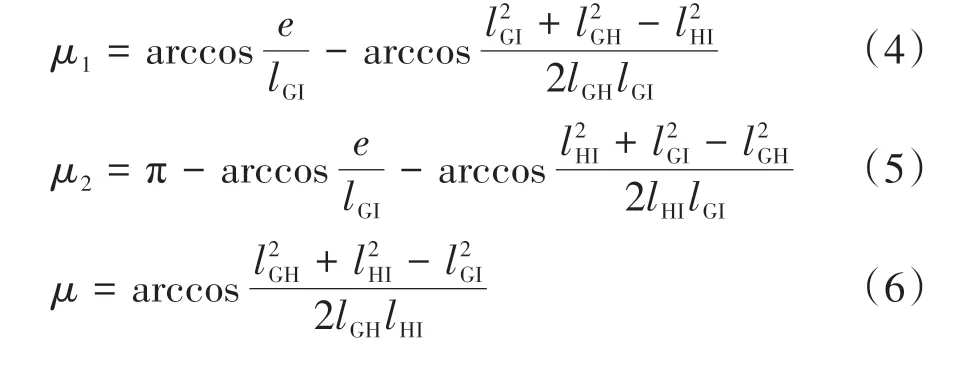

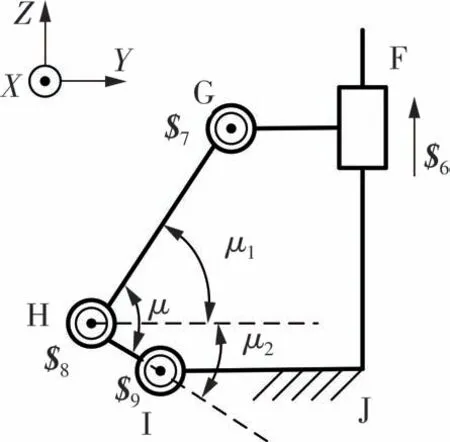

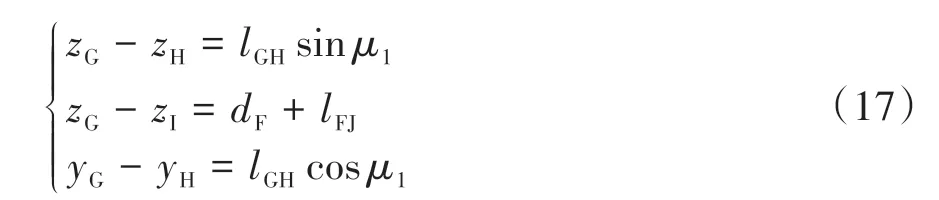

如图6所示,μ1、μ2分别为杆GH、HI与水平方向的夹角。根据抓取模块各关节的相对位置关系,建立方程式如下:

求解得到μ1、μ2和μ的取值分别为

图6 抓取模块的结构示意图Fig.6 Schematic diagram of grasping module’s structure

2 传动性能指标

由于钢拱架封口件自身重量大,且在钢拱架封口件抓取过程中不能发生任何松动滑移,抓取模块要求具有良好的运动/力传动性能,以满足钢拱架封口件的抓取需求。抓取模块具有闭环结构,运动/力传动较为复杂,因此,文中以螺旋理论为数学基础,对抓取模块闭环机构的输出特性进行了深入的探索和优化。

抓取模块的输出性能很大程度上取决于结构尺寸参数与机构运动姿态。为了更好地对抓取模块的机构性能进行分析,文中基于螺旋理论,提出运动/力传动性能指标来评价机构性能。

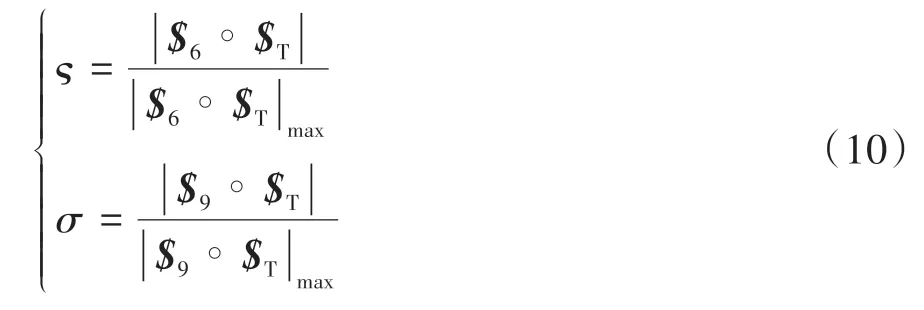

将移动关节F视为驱动副,将转动关节I视为输出副,在传动过程中会产生一定的能耗,为了进一步评价抓取模块的传动性能,引入输入传动指标ς和输出传动指标σ的概念。

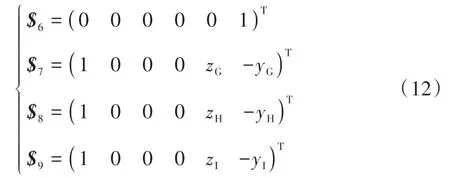

各关节的运动螺旋系如图6所示。$6为输入旋量,$9为输出旋量。

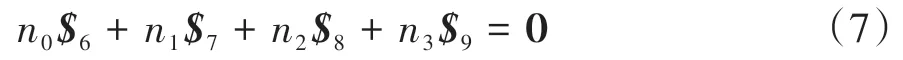

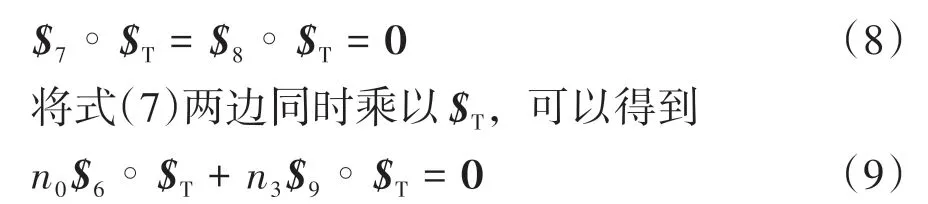

在闭环结构中,其上的所有旋量必定线性相关,即存在不全为零的数n0、n1、n2、n3,使得

除去驱动副和输出副之外的运动副旋量线性无关,可构成旋量系{$7,$8},由旋量系理论可以得到输入旋量和输出旋量之间的虚拟系数——传动力螺旋$T,$T与$7、$8均互易,且与约束螺旋系线性无关,即

为了评价机构抓取模块的传动性能,定义其输入传动指标ς和输出传动指标σ为[20]

机构的综合传动指标χ为

χ越大表示运动/力的传动性越好。

3 抓取模块的尺寸参数优化

3.1 抓取模块传动性能模型的建立

利用螺旋理论研究封口机构抓取模块的传动性能,并对抓取模块上驱动关节的尺寸参数进行优化设计。

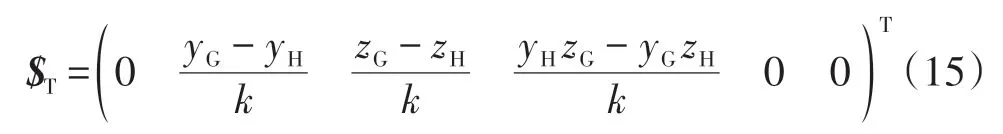

驱动副旋量为$6,输出副旋量为$9,抓取模块的运动螺旋系可表示为

式中,zi、yi为关节i在坐标系z轴方向和y轴方向上的坐标。

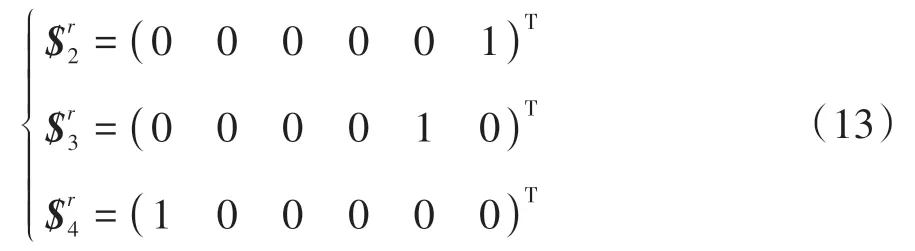

可以看出,该螺旋系的秩为3,即抓取模块的运动螺旋系为3系。根据螺旋互易理论,得到其约束螺旋系为3系,表示为

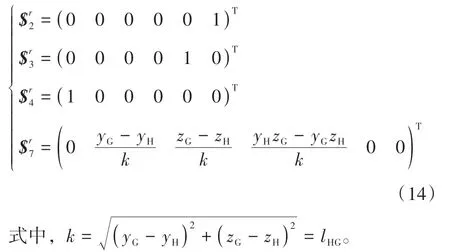

对旋量系{$7,$8}进行分析,求解得到其4系约束螺旋系为

通过与原3系约束螺旋系进行分析对比,得到抓取模块闭环机构的传动力螺旋$T为

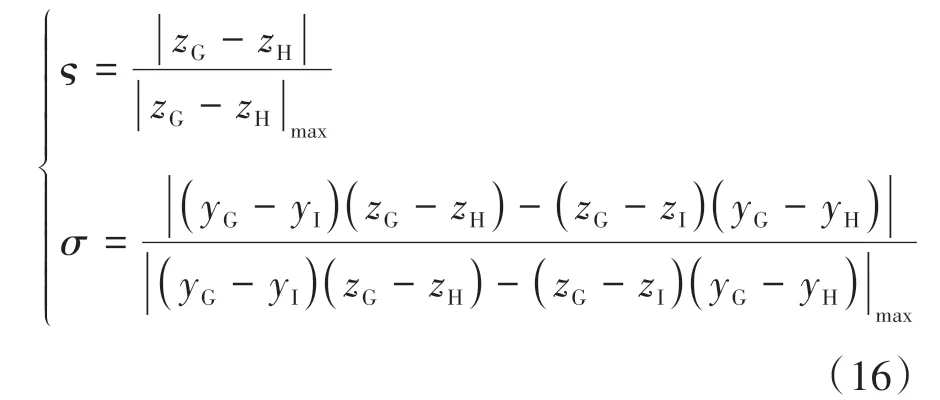

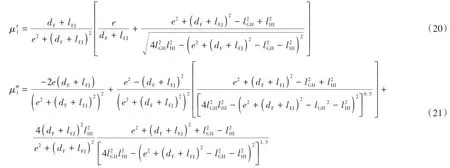

可得,输入传动指标ς和输出传动指标σ分别为

式中,yG-yI=e。

结合封口机构的抓取模块结构参数,可以得到输入传动指标ς和输出传动指标σ方程中的参数取值为

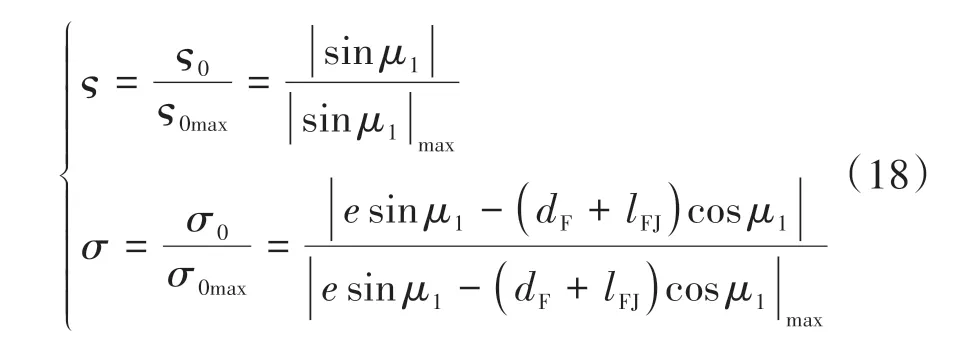

因此得到机构抓取模块的输入传动指标ς和输出传动指标σ为

式中,

μ1为杆GH与水平方向的夹角,由图6可知,μ1∈[0°,90°]。通过式(18)可得,输入传动指标ς随μ1的增大而增大。

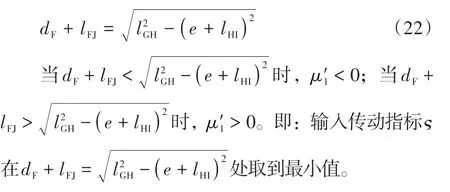

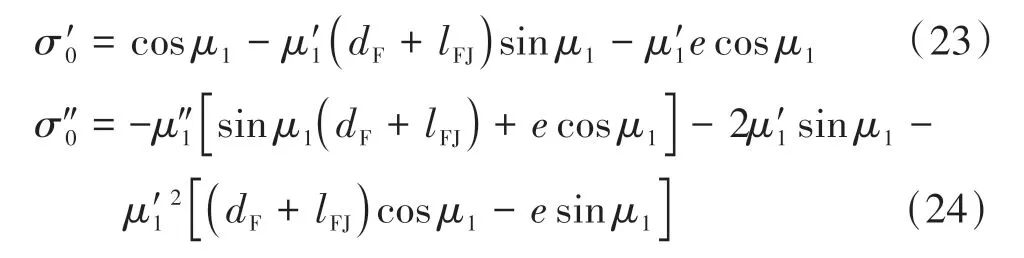

为了分析μ1随dF+lFJ的变化规律,将μ1对dF+lFJ进行一阶、二阶求导,得

可以发现,在抓取模块运动过程中,μ″1恒大于零。

令μ′1=0,已知dF+lFJ恒大于零,求解得到符合条件的dF+lFJ值为

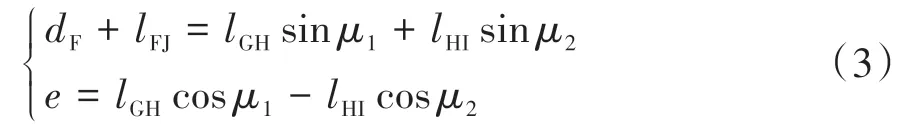

为了避免抓取模块出现图7所示的奇异位形,需保证(dF+lFJ)>etanμ1,即σ0=(dF+lFJ)cosμ1-esinμ1>0。

将σ0对dF+lFJ进行一阶、二阶求导:

图7 抓取模块的奇异位形Fig.7 Singularity configuration of grasping module

已知μ1∈[0°,90°],可以得到:σ″0恒小于零,σ′0随dF+lFJ的增大呈单调递减趋势。当dF+lFJ≤此时的σ′0恒大于零;当时,存 在 当dF+lFJ>(1/μ′1-e)/tanμ1时σ′0小于零的情况。即:输出传动 指 标σ在dF+lFJ>(1/μ′1-e)/tanμ1处 取 到 最大值。

3.2 抓取模块参数优化

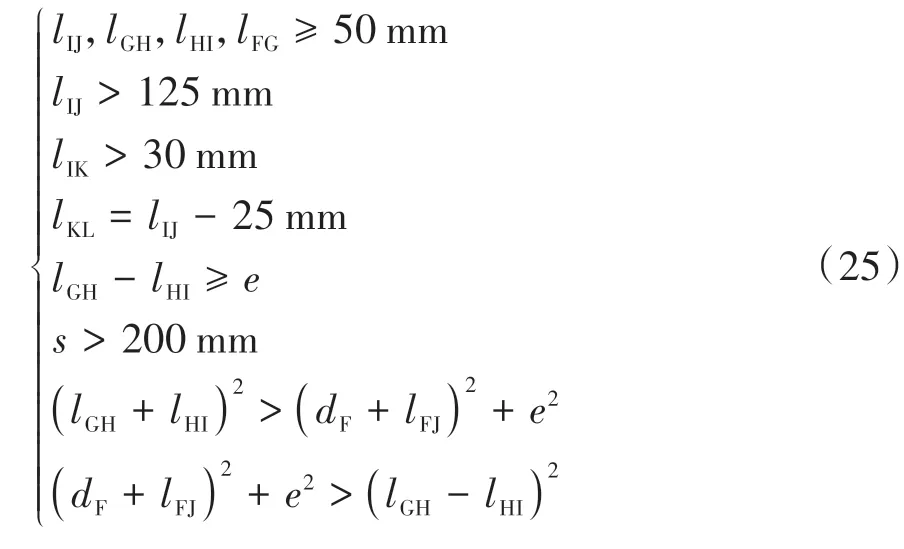

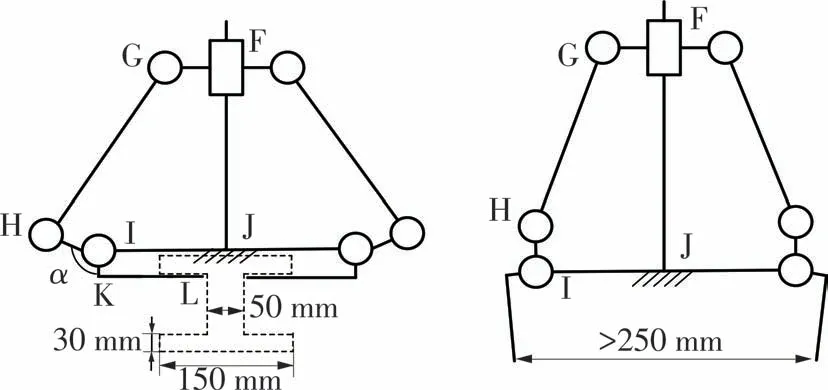

为了适应钢拱架封口安装的狭小空间,抓取模块的各杆件尺寸需在满足抓取需求的情况下尽可能地小,各杆件的布置尽量紧凑。钢拱架封口件的结构呈工字型,高度和腿长均为150 mm,腿厚为30 mm,腰厚为50mm。如图8所示,为了实现抓取动作且不发生碰撞,抓取模块张开时卡爪末端之间的距离s需大于200mm。卡爪夹持位置需尽量靠近杆IJ,利用杆IJ的结构进一步保证夹持的稳定性,因此2lIJ需大于钢拱架的腰长。考虑装配、卡爪结构等因素的影响,设定2lIJ>250 mm。结合实际装配条件和生产便捷性,各杆长不得小于50 mm。考虑抓取模块的各奇异点位置,得到约束条件如下:

图8 抓取模块尺寸的约束条件Fig.8 Constraints on the size of grasping module

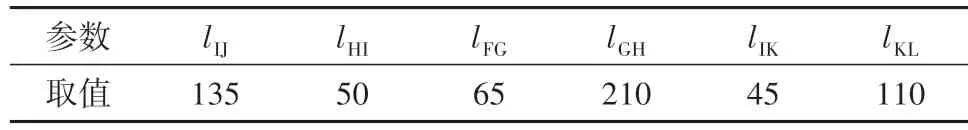

根据约束条件,得到满足需求的抓取模块各尺寸参数,如表1所示。卡爪的结构角度α、关节F的最优布置位置与运动范围等均未知,需要基于传动性能指标进行进一步的优化设计。

表1 抓取模块的主要尺寸参数Table 1 Main size parameters of grasping module mm

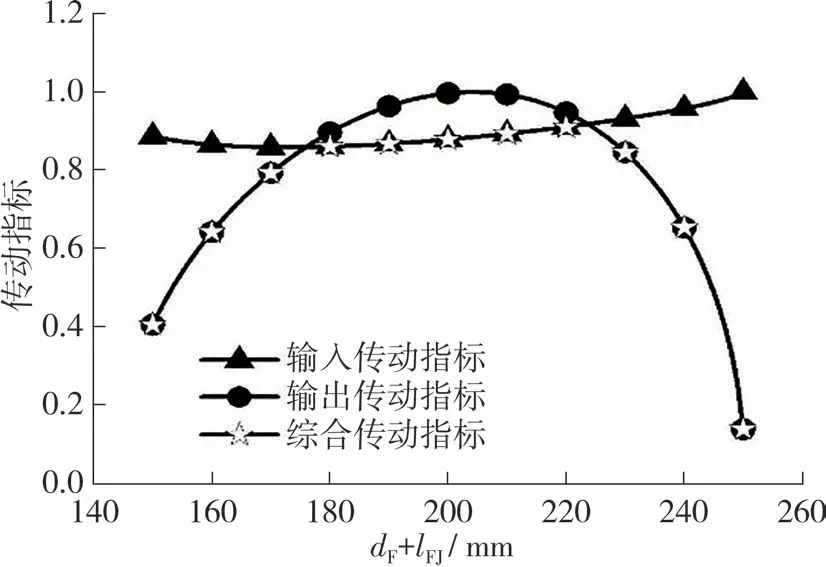

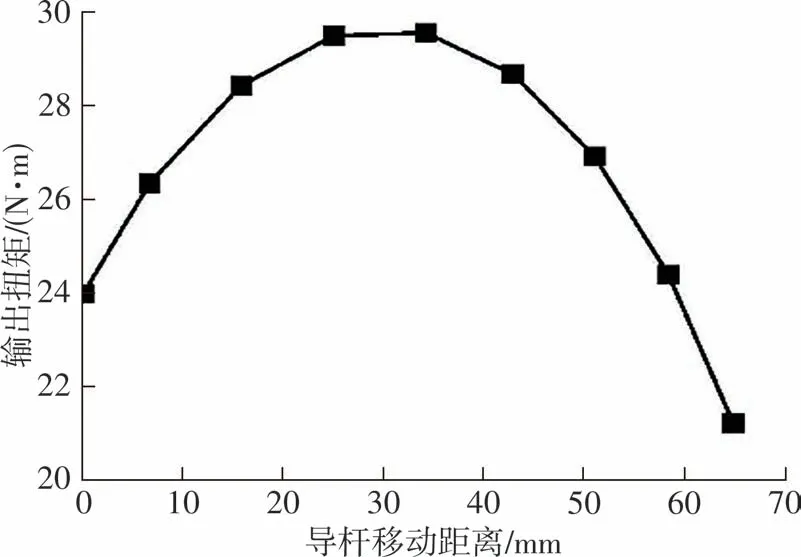

将各杆长代入式(18),可以得到抓取模块的传动指标随dF+lFJ的变化曲线,如图9所示。

可以看出,封口机构抓取模块的综合传动指标随dF+lFJ变化总体呈先增大后减小的趋势,在输入传动指标曲线与输出传动指标曲线相交的范围附近达到较大值,此时,机构的综合传动性能较优。取综合传动指标大于0.8的工作空间为优质工作空间,得到dF+lFJ的优质取值为dF+lFJ∈[170 mm,233 mm]。以此为依据,可指导抓取模块的尺寸设计,移动关节F与关节J的初始位置可取lFJ=170 mm,控制关节F的油缸伸长范围dF∈[0 mm,63 mm]。

图9 传动指标与dF+lFJ的关系Fig.9 Relationship between transmission coefficient and dF+lFJ

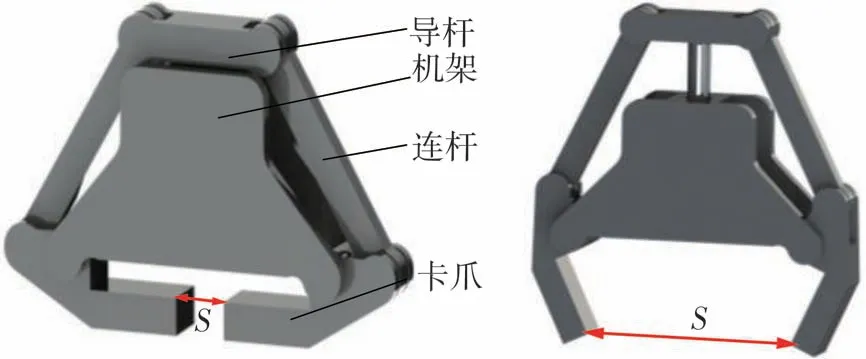

将dF+lFJ∈[170 mm,233 mm]代入式(2),可得到转动关节I的旋转角度θI范围如下:

将dF+lFJ∈[170 mm,233 mm]代入式(26),证明其取值范围满足约束条件。选择dF+lFJ=170 mm为抓取模块夹持状态,得到α=88°。此时,当dF+lFJ=233 mm时,θI=27°,两个卡爪末端间的距离s=231.4 mm,满足条件。

4 优化设计方案的验证

4.1 仿真验证

为了进一步分析抓取模块的可靠性,根据求解得到的抓取模块结构参数,建立了抓取模块机构模型,其夹紧和张开姿势如图10所示。

图10 抓取模块的结构模型Fig.10 Structure model of grasping module

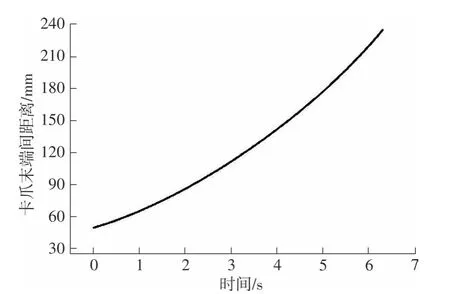

利用ADAMS软件对抓取模块进行运动学和动力学分析。首先导杆以10 mm/s的速度运动6.3 s,使抓取模块从夹紧姿势变为张开姿势。分别取左右卡爪末端上方的点,研究抓取模块工作过程中两点之间的距离变化,如图11所示。

图11 卡爪末端间距离的变化曲线Fig.11 Change curve of distance between the ends of clamping jaws

可以看出:夹紧姿势下,两卡爪间的距离s=50.0 mm,满足钢拱架封口件的抓取距离需求;张开姿势下,两卡爪间的距离s达到234.6mm,与模型计算结果基本一致,满足靠近钢拱架封口件时的空间要求。两者存在误差的原因为:计算所用的模型为拓扑结构,而仿真时建立了三维模型,在测量两卡爪间距离时取的点为卡爪末端下方的位置,故得到的值会偏大一些。

在导杆处添加驱动力1000N,在机架与卡爪的连接处(即关节I)添加刚度足够大的扭转弹簧,用于测量抓取模块的输出扭矩。得到抓取模块输出扭矩T随导杆移动距离dF的变化曲线,如图12所示。

图12 抓取模块输出扭矩与导杆移动距离的关系Fig.12 Relationship between the output torque and the guide rod travel distance

可以看出,在设定的dF(dF∈[0 mm,63 mm])范围内,抓取模块输出扭矩T随导杆移动距离dF的增大而呈先增大后减小的趋势。在dF=34 mm时抓取模块输出扭矩取到最大值Tmax=29.58 N·m,在dF=63 mm时达21.23 N·m。

已知封口机构的撑紧力为FE=2 000 N,抓取模块卡爪前端尼龙块与钢拱架封口件之间的摩擦系数μE=0.37。由于钢拱架快速封口安装机构的每个伸缩臂下面有两个抓取模块,在撑紧作业时,需要的抓取模块最小输出扭矩TE为

抓取模块的输出扭矩满足要求,证明了所设计的抓取模块的可靠性。

4.2 样机实验

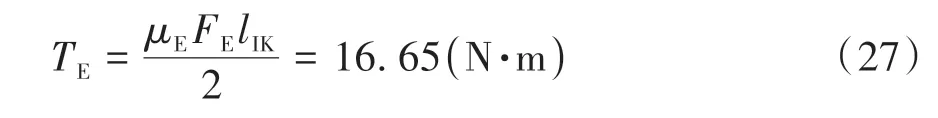

根据研究结果,设计制造了钢拱架封口机构的样机,如图13所示。将该样机应用在TBM上,通过液压油缸对卡爪进行位姿控制,可以实现钢拱架封口件的抓取、调整、撑紧等动作。

图13 封口机构样机Fig.13 Prototype of looping mechanism

样机由两个伸缩臂组成,每个伸缩臂下方均固定着由横杆连接的两个抓取模块。两个抓取模块同时对钢拱架封口件进行夹持作业,以保证夹持动作的稳定性和可靠性。抓取模块的卡爪前端安装了尼龙块,以加强卡爪与钢拱架封口件的摩擦力。

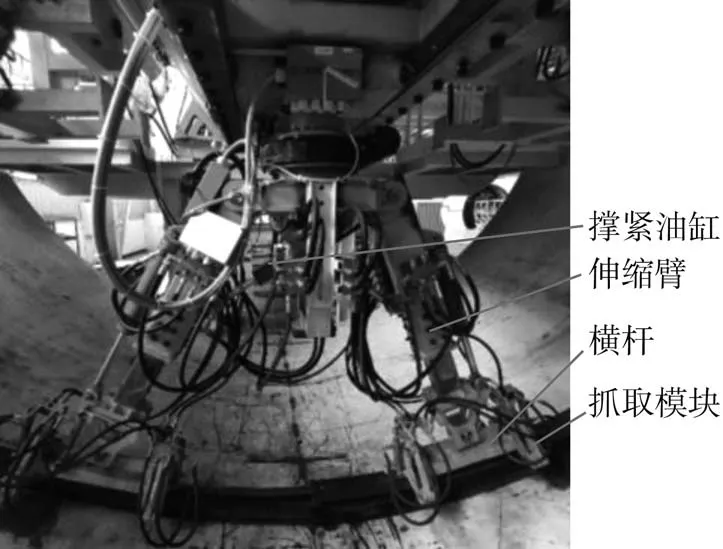

利用封口机构样机进行钢拱架的快速封口安装实验,如图14所示。首先,抓取模块在导杆油缸的控制下将卡爪张开;然后,伸缩臂开始伸长,带动抓取模块靠近钢拱架封口件;之后,抓取模块的卡爪开始收拢,直至抓紧钢拱架封口件;接着,在撑紧油缸的作用下,抓取模块夹住钢拱架封口件向两侧撑紧,直至完全贴紧岩壁;最后,由焊接机械手对封口件进行自动封口焊接,实现钢拱架成环。其中,导杆油缸的输出力为1000N,撑紧油缸的输出力为2000N。

实验结果表明,抓取模块夹紧钢拱架封口件时,导杆与机架底部的距离dF+lFJ为174.5 mm,与计算模型相差4.5 mm,可忽略不计;造成该误差的主要原因为:一方面,钢拱架封口件的制造精度较差,其夹持位置的厚度与标准值有偏差;另一方面,关节间隙的存在也会对dF+lFJ造成误差。钢拱架的整个封口安装时间为8.6 min,成环效率较高;钢拱架封口件抓取及撑紧过程中,抓取模块与钢拱架封口件之间未发生滑移,抓取效果良好;钢拱架封口件完全贴紧模拟洞壁,满足钢拱架封口件的撑紧要求,证明了封口机构设计方案的可行性。

由于钢拱架过于沉重,封口安装时需要使用千斤顶等装置进行辅助,传统人工封口钢拱架的时间达10~15 min。与人工进行钢拱架封口作业相比,钢拱架封口机构的作业效率提高了20%~70%,大大加快了施工进程。

图14 钢拱架快速封口安装实验Fig.14 Rapid-looping installation experiment of steel arches

5 结语

文中提出了一种用于实现TBM钢拱架自动封口成环的快速封口安装机构。该机构可代替人工快速安全地完成支护作业,为工程上其他重载机械手和夹具的设计提供了参考。

为了保证封口机构抓取模块的夹持性能,文中基于螺旋理论,提出了一种综合考虑结构尺寸参数与机构运动姿态的运动/力传动性能指标,并对钢拱架封口机构的抓取模块进行了传动性能分析,探究驱动关节位置和各连杆参数对传动性能的影响,结合工字钢结构尺寸和抓取空间需求,对抓取模块进行了参数优化设计。

文中还利用ADAMS软件,清晰地得到了抓取模块从夹持姿势到张开姿势过程中卡爪末端间的距离变化与输出扭矩的变化,证明了所设计的抓取模块能满足封口件抓取过程的空间需求和输出扭矩需求。

文中最后研制了钢拱架封口机构的样机,并对其进行封口成环实验,结果表明:抓取模块夹紧钢拱架封口件时,测得的dF+lFJ与计算模型仅相差4.5mm,说明所建立的模型是正确的;钢拱架的整个封口安装时间为8.6min,与传统人工作业相比,钢拱架封口机构的作业效率提高了20%~70%,大大加快了施工进程。

为了进一步提高钢拱架封口机构应对工程恶劣环境的能力,下一步将对机构的控制进行研究与分析,以提高钢拱架封口安装过程中的精度和稳定性。