脉振频率对脉振模压成型UHMWPE结构与性能的影响

胡松喜 冯彦洪 殷小春 邹新良

(1.华南理工大学广东省高分子先进制造技术及装备重点实验室/聚合物新型成型装备国家工程研究中心/聚合物成型加工工程教育部重点实验室,广东 广州 510640;2.韶关学院智能工程学院,广东 韶关 512005)

超高分子量聚乙烯(UHMWPE)具有优异的机械性能、耐磨性能,其制品被广泛应用于国防军工、生物医学工程、航海工程、石油化工等行业[1-6]。然而,由于UHMWPE相对分子质量极高,其黏度高达108Pa·s,熔体流动速率几乎为零,而且摩擦系数与热传导系数低,临界剪切速率低,成型温度范围窄,易氧化降解,难以输送、塑化及成型[3],因此,UHMWPE制品的加工成型无法采用传统的塑料加工方法,致使其成型效率极低、成本居高不下,制约了其大规模推广应用。

现有UHMWPE制品成型方法主要包括模压[7]、粉末烧结[8]、柱塞挤出[9]等静态高温成型方法,但对于静态高温成型方法,由于初生态晶相结构特征被彻底消除,其制品难以同时具备良好的力学性能和耐磨性能,也无法解决成型周期长、加工耗能高、极易出现热分解等问题[10]。对此,国内外学者在模压成型过程中通过施加动态力场来提高成型效率,主要有高速冲击模压(HVC)成型、超声模压成型等方式。HVC的低温成型能有效保留UHMWPE初生相来作为增强相,从而提高制品力学强度,缩短成型周期,实现制品的高效成型,但制品普遍存在断裂韧性差的问题[11-15]。超声模压成型方法利用超声波振动能量来加速熔融、塑化,大大缩短了成型时间,但超声波能量易引起链断裂和热降解,致使产品性能下降[16-17]。

振动频率和振动幅值共同决定着振动力场强度。振动作用下产生的热效应能使聚合物熔体局部快速升温,加快塑化,尤其是频率的增大会加剧摩擦和黏弹性热效应[18]。随着动态载荷频率的增大,单位时间内的载荷循环次数增加,产生的滞回环数量和塑性耗散热也将增加[19]。曾广胜等[20]则认为振动力场对熔体中聚合物分子链运动作用的强弱更多取决于振动频率,而振幅达一定值后再增大对分子运动影响不大。有鉴于此,文中采用脉振模压成型技术对UHMWPE进行成型加工,实现了UHMWPE的低温高效成型,并以普通模压(CM)成型样品为参照样,重点研究熔融热压阶段脉振频率对UHMWPE制品结构与性能的影响,以期揭示“脉振频率-微观结构-宏观性能”三者间的内在关联关系。

1 实验

1.1 实验材料与设备

UHMWPE初生粉体,上海化工研究院有限公司生产,牌号为2020,呈白色粉末状,其黏均分子质量约为2.9×106g/mol,颗粒平均尺寸为100~150μm,结晶度为75.5%,熔点为144.7℃。

脉振模压成型装备由笔者所在课题组自主研发的偏心转子挤出机[21]和脉振模压成型机[22]组成。

1.2 样品制备

采用偏心转子挤出机加热UHMWPE粉体至接近物料熔融温度,即120℃;将近熔点的UHMWPE粉体放入脉振模压成型机模具后,对其施加不同频率的周期性脉冲振动压力,直至成型。脉振模压(PVM)成型过程包括压实致密排气阶段、熔融热压阶段和冷却阶段,三阶段压力的基准值分别如下:p1=(20±3)MPa,p2=(15±3)MPa,p3=(20±1)MPa。成型温度为170℃,其余成型参数可参考前期研究结果[22]。在不同的熔融热压阶段脉振频率下制备样品并进行标记,例如热压阶段脉振频率为3.0Hz的样品标记为PVM-170℃-3.0 Hz。频率分为低频率(0.1、0.2、0.5 Hz)、中频率(1.0 Hz)、较高频率(3.0、4.0、5.0 Hz)三档。根据GB/T 21416.2—2008,在成型温度210℃、成型周期60 min的条件下制备普通模压样品作为对照样,成型温度为210℃,成型周期为60 min[23],标记为CM-210℃-60 min,另一对照样品的成型温度为210℃,成型周期为30min,标记为CM-210℃-30min。

1.3 测试与表征

拉伸性能测试:按照GB/T 9341—2008制备哑铃型拉伸样条;在室温下使用力学通用试验机(型号5566,美国Instron公司生产),以50 mm/min的速度进行拉伸试验。

耐磨性能测试:采用砂浆磨耗仪(JJFLT系列,金建检测仪器有限公司生产)进行耐磨性能测试。试样在砂浆中以(1200±50)r/min的速度旋转,转动时间为4 h,实验过程中砂浆温度不高于23℃。计算各试样的磨损率Wi及磨损指数ηi如下:

式中,Δmi为第i个试样的磨损量(g),mi1为实验前第i个试样的质量(g)。

式中,Δm标为对照样的磨损量(g)。平均磨损率W取各试样磨损率Wi的算术平均值,平均磨损指数η取各试样磨损指数ηi的算术平均值。

微观结构与形貌表征:利用扫描电子显微镜(SEM,Quanta FEG250型,美国FEI公司生产)观察样品的淬断面微观形貌,通过刻蚀处理掉无定形相以观察晶体形貌[24]。

结晶度与熔融温度测试:利用差示扫描量热仪(DSC,Netzsch 204c型,德国耐驰仪器制造有限公司生产)测量样品的热性能,熔点、结晶度的精度分别为±0.1℃、±0.1%。称取试样(5±1)mg,在氮气气氛下以10℃/min的速率从30℃加热至190℃,得到第一次升温过程中熔融焓与温度的曲线。

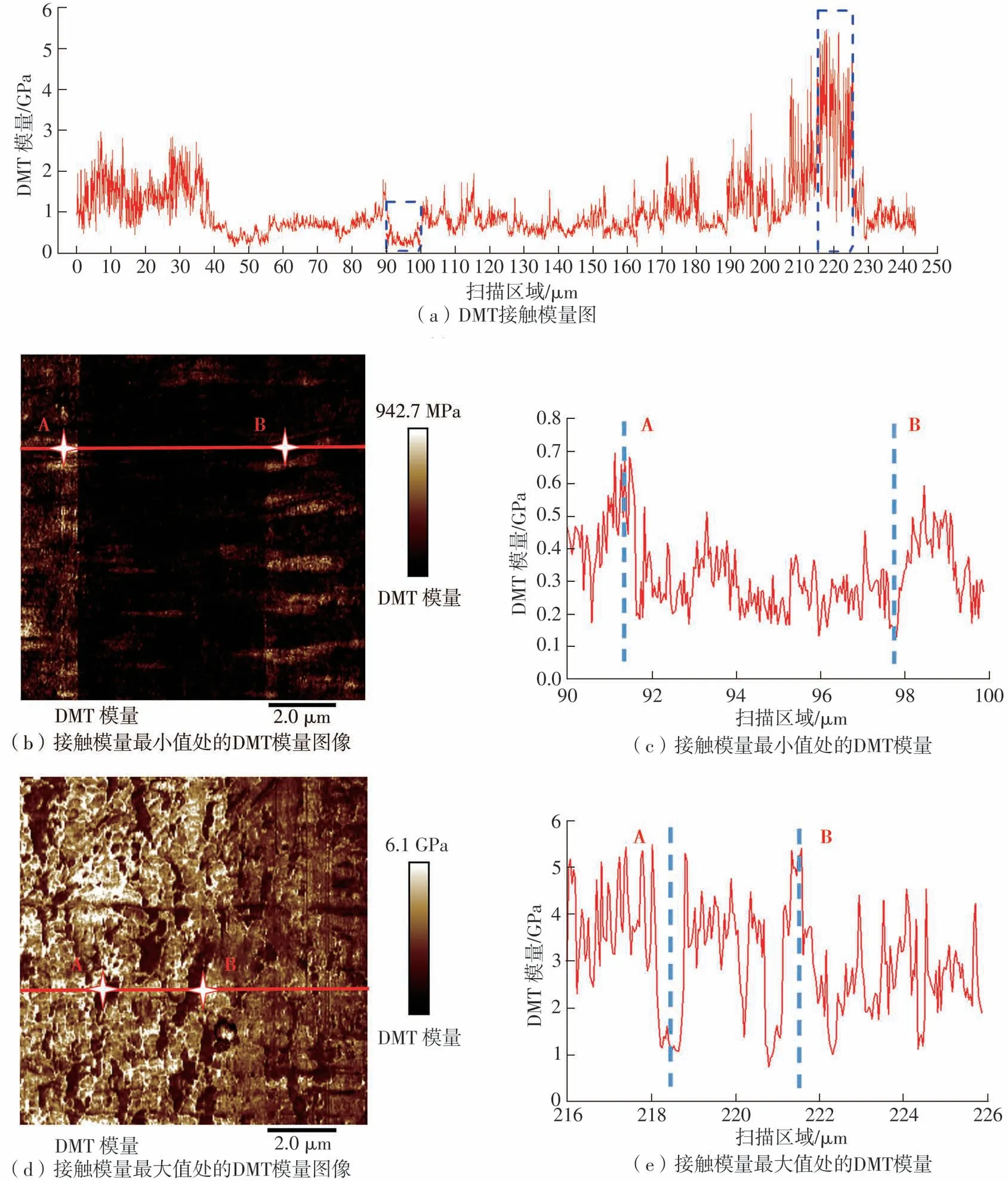

纳米尺度模量测试:在-110℃下通过超显微技术制备UHMWPE样品极其平坦的表面。采用峰值力定量纳米尺度力学模量成像(PF QNM)模式获得原子力显微镜(AFM)下Derjaguin-Muller-Toporov(DMT)接触模量的二维图像。用于校准的对照样品选用产自Bruker-Nano旋涂的聚碳酸酯(PC)薄膜,其模量为2.3GPa。弹性模量或接触模量以PC模量为对照并采用PF QNM方法来确定。

2 结果与讨论

2.1 UHMWPE样品的力学性能

2.1.1 拉伸性能

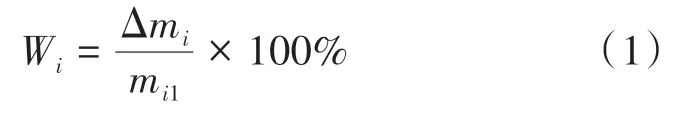

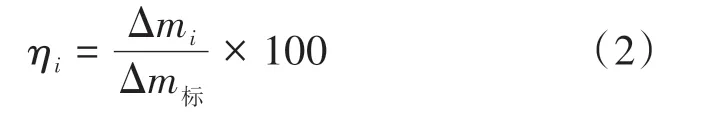

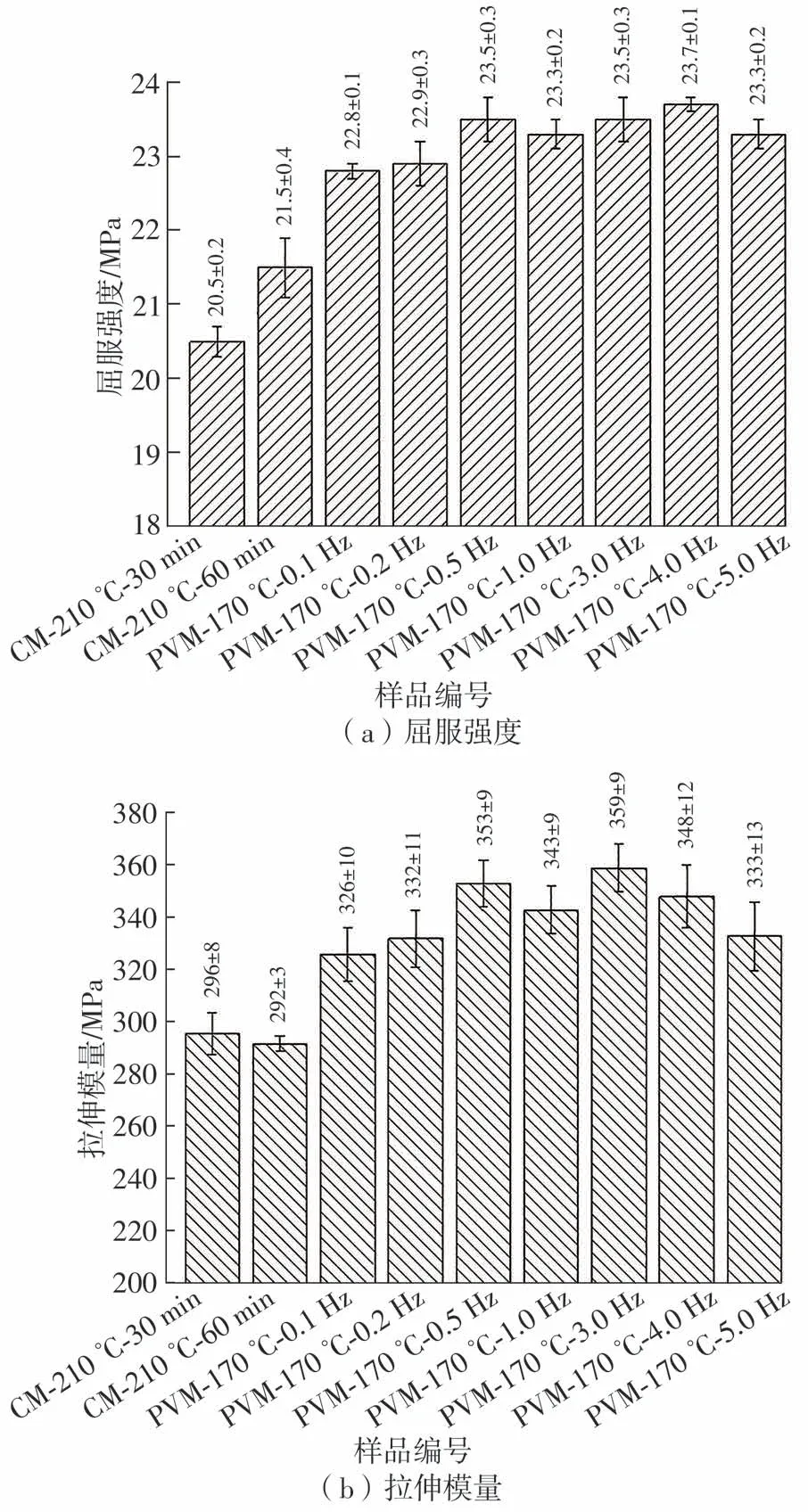

如图1所示,相对于同样成型周期、成型温度高40℃的普通模压样品CM-210℃-30 min,不同脉振频率的PVM-UHMWPE样品的屈服强度、拉伸模量、断裂强度以及拉伸断裂功均更高,尤其是PVM-170℃-3.0 Hz样品,这4个指标分别提高了15%、21%、26%以及25%;相对于成型周期长一倍、成型温度高40℃的CM-210℃-60min样品,各个PVMUHMWPE样品的屈服强度、拉伸模量均更高,而且较高脉振频率的PVM-UHMWPE样品的断裂强度仍更高,这说明脉振模压作用能提高颗粒界面的固结质量,实现PVM-UHMWPE的低温高效成型。

图1 CM-210℃-30 min、CM-210℃-60 min样 品 和PVMUHMWPE样品的拉伸性能Fig.1 Tensile properties of CM-210℃-30 min,CM-210℃-60 min and PVM-UHMWPE samples

随着脉振频率从低频(0.1、0.2、0.5 Hz)提高至3.0 Hz,PVM-UHMWPE样品的屈服强度、拉伸模量、断裂强度和断裂功呈上升趋势;脉振频率进一步从3.0 Hz提升至5.0 Hz,在断裂韧性(断裂伸长率、断裂强度和断裂功)未能进一步改善的前提下,屈服强度、拉伸模量有所下降。断裂韧性通常取决于颗粒界面的固结质量,拉伸模量与结晶度直接相关,而屈服强度与结晶度、晶片厚度、断裂韧性均有关。

2.1.2 耐磨性能

除了拉伸性能,耐磨性能也在很大程度上决定着制品的服役寿命。当磨损率和磨损指数较低时,样品具有更良好的耐磨性能。通常认为在发生磨损之前,UHMWPE制品会经历屈服、塑性变形、应变软化、取向和横向弱化等行为[25-26]。因此,当制品具有较高屈服强度、杨氏模量时,其抵抗石英砂冲击、摩擦时发生屈服、塑形变形等行为的能力增强,即具有良好的耐磨性能。

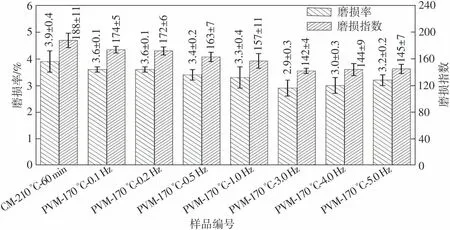

如图2所示,各脉振频率的PVM-UHMWPE样品的磨损率、磨损指数均低于CM-210℃-60 min样品。随着频率从0.1 Hz提高至3.0 Hz,PVMUHMWPE样品的磨损率、磨损指数呈下降趋势,即耐磨性能得到改善,原因是高频PVMUHMWPE样品的屈服强度、拉伸模量、断裂强度和断裂功更大,抵抗磨损行为的能力更强;随着频率从3.0 Hz提高至5.0 Hz,PVM-UHMWPE样品的耐磨性能略有降低,这可能是因为在屈服强度、断裂韧性等变化不大的前提下,拉伸模量有所下降。

图2 CM-210℃-60min及PVM-UHMWPE样品的砂浆磨耗测试结果Fig.2 Mortar abrasion test results of CM-210℃-60min and PVM-UHMWPE samples

2.2 SEM结果及分析

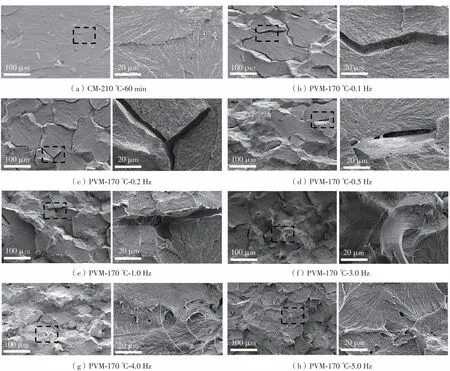

相对于图3(a)所示CM-210℃-60 min样品脆断面较为平整以及存在明显的颗粒边界的情况,低频样品的脆断面(见图3(b)-3(d))出现了非常明显的裂缝,表明低频脉振压力作用无法获得良好的颗粒界面处固结质量,直接解释了为何低频样品的断裂强度、断裂功较差。PVM-170℃-1.0 Hz样品也存在裂缝以及清晰的颗粒边界,但固结效果已有所改善。直至较高频样品PVM-170℃-3.0 Hz、PVM-170℃-4.0 Hz和PVM-170℃-5.0 Hz,裂 缝才完全消除,观察不到颗粒边界,并且脆断面呈现拉拔产生的“带状”结构,表明发生的是韧性断裂,说明颗粒界面已具有较好的固结质量。通常认为模量低则抵抗变形能力差,受拉时往往表现出“带状”结构。随着频率的增大,“带状”结构变短。由于颗粒界面处的模量相对较低,抵抗变形能力比颗粒内部差,在受拉拔时才表现出“带状”结构,因此“带状”结构变短间接表明PVM-170℃-5.0 Hz颗粒内部与界面处的模量较为接近。这可能是因为较高频的脉振作用在使界面处固结质量提高的同时,产生了更多的塑性耗散热,加剧了对颗粒内部初生相的破坏,致使颗粒内部模量下降,而模量的大小与结晶度的高低密切相关。

如2.1节和图3所示,低频样品之间或高频样品之间的宏观性能和SEM脆断面微观结构非常相近,因此,文中选用PVM-170℃-0.2 Hz、PVM-170℃-1.0 Hz、PVM-170℃-3.0 Hz与PVM-170℃-5.0 Hz样品进行刻蚀处理,获得其晶体形貌特征,进一步分析脉振频率对颗粒界面处晶相微观结构的影响。

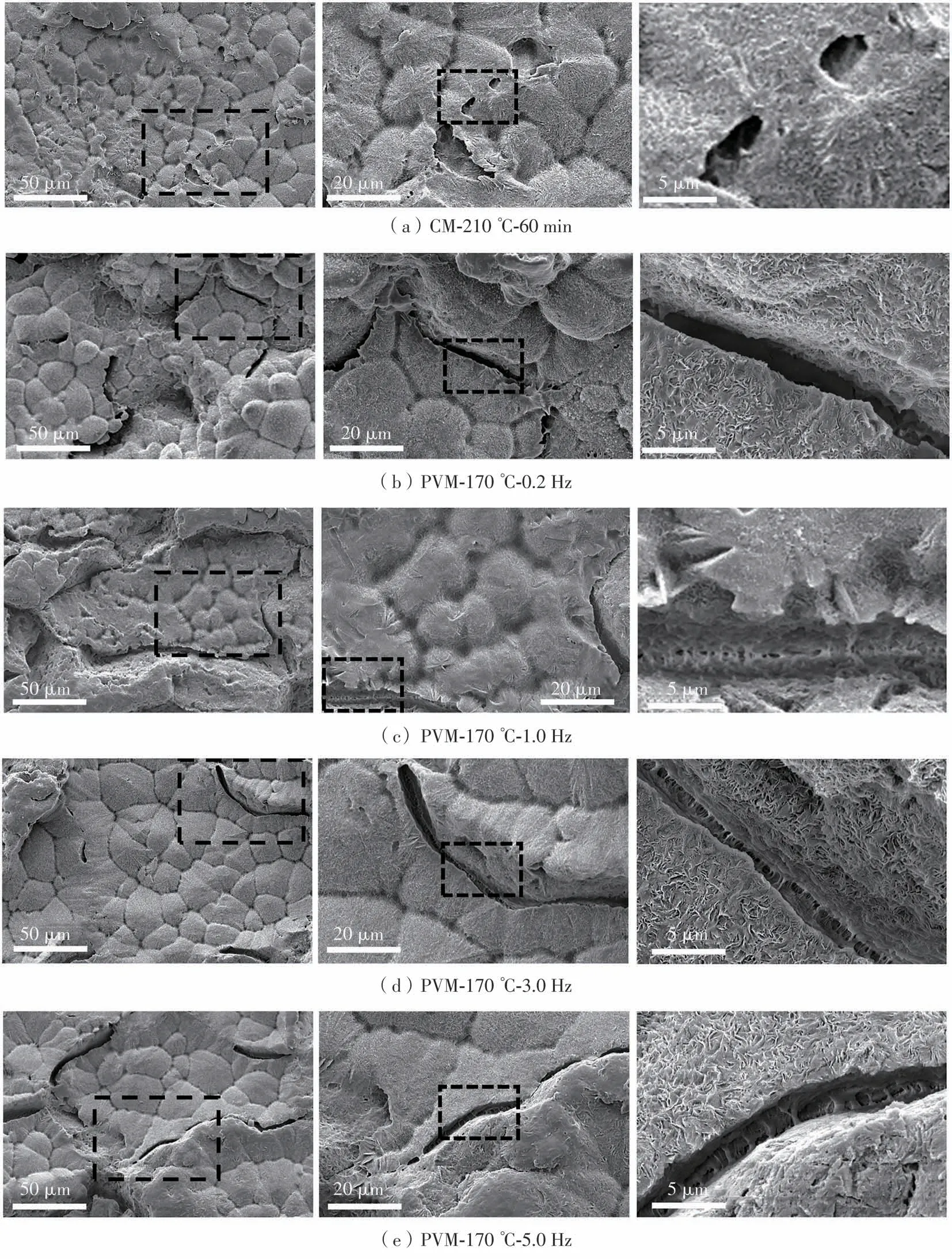

如图4所示,相对于不同频率的PVMUHMWPE样品,CM-210℃-60 min样品的颗粒界面结晶程度更高,这与其较高的成型温度和较长的成型时间有关。图4(b)显示,PVM-170℃-0.2 Hz样品的颗粒界面出现较大裂缝,且裂缝内部并未发现晶相存在,这说明颗粒界面处固结不良导致其断裂强度、断裂功均非常小;图4(c)显示,PVM-170℃-1.0 Hz样品的颗粒界面处也存在裂缝,但裂缝较小,且内部存在晶相;PVM-170℃-3.0 Hz、PVM-170℃-5.0Hz样品颗粒界面处的裂缝较小,内部的晶相特征更清晰明显,说明界面处已获得了较好的固结质量。因此,随着频率的增大,脉振作用增强,颗粒界面固结质量得到提高,有利于改善断裂韧性。

当屈服强度、拉伸模量等性能较差时,磨损表面极易产生深磨痕,样品的耐磨性能差;当颗粒固结质量不良时,磨损表面会有残留磨损物[27]。图5(a)显示,相对于PVM-UHMWPE样品,CM-210℃-60min样品的磨损表面分布着许多深磨痕,这是因为其屈服强度、拉伸模量低,抵抗石英砂冲击、摩擦的能力差;相比图5(a),图5(b)和5(c)显示,PVM-170℃-0.2 Hz、PVM-170℃-1.0 Hz样品均出现长度达20μm以上的残留物,而PVM-170℃-3.0 Hz、PVM-170℃-5.0Hz样品的残留物减少,这都与其颗粒界面处固结质量提高有关。

图3 UHMWPE样品脆断面的SEM图Fig.3 SEM images of cryo-fractured surfaces of UHMWPE samples

2.3 结晶度、熔点

图4 UHMWPE脆断面刻蚀后的SEM图Fig.4 SEM images of the surfaces after etching of UHMWPE

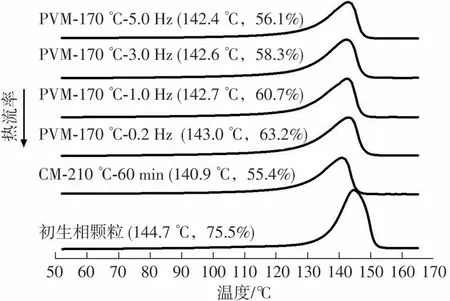

如图6所示,CM-210℃-60min样品的熔点、结晶度均大幅度下降,这是因为高温成型完全破坏了其高规整度、高结晶度的初生相结构,其熔体中分子链运动扩散能力增强,分子链缠结程度加剧,使得在随后的冷却结晶过程中超长分子链重新排列进入晶格时受到的约束作用和运动阻力增大,导致熔点、结晶度分别下降至140.9℃、55.4%。相对于CM-210℃-60 min样品,各个PVM-UHMWPE样品的熔点和结晶度均更高,这与低温成型保留了初生相结构有关;且随着脉振频率增大,熔点和结晶度呈下降趋势,原因是更强烈的脉振压力作用会产生更多的塑性耗散热,提高了分子链的运动能力、扩散速率,使分子链形成的物理缠结点增多,增大了分子链或分子链段排入晶格的难度,致使熔点和结晶度下降。通常,结晶度高、拉伸模量高但颗粒固结效果非常差时,也会削弱屈服强度和拉伸模量。因此,随着频率从0.1Hz升高到3.0Hz,屈服强度和拉伸模量并没有下降,反而有所提高。而且屈服强度还与晶片厚度、颗粒固结强度、非晶相缠结密度等均有关系[13]。根据Hoffman-Weeks方程[28],晶片越薄,熔点就越低。当脉振频率从3.0Hz提高至5.0 Hz时,整体结晶度和熔点(晶片厚度)有所下降,这是PVM-170℃-5.0 Hz拉伸模量、耐磨性能降低的原因。

2.4 颗粒内部及界面处的纳米尺度模量

颗粒内部和颗粒界面处迥异的晶体形貌必将影响宏观性能。通常认为,结晶度越高模量越大,因此晶体形貌差异可用模量来进行直接评估。为了定量直观地对比颗粒内部以及颗粒界面处的力学性能,采用AFM测量样品颗粒内部和界面处的纳米尺度模量。

图6 CM-210℃-60 min、PVM-170℃-0.2 Hz、PVM-170℃-1.0 Hz、PVM-170℃-3.0Hz和PVM-170℃-5.0Hz样品的DSC曲线Fig.6 DSC curves of samples CM-210℃-60 min,PVM-170℃-0.2 Hz,PVM-170℃-1.0 Hz,PVM-170℃-3.0 Hz,and PVM-170℃-5.0Hz

选择PVM-170℃-0.2 Hz样品代表低频样品,PVM-170℃-3.0 Hz样品代表高频样品,获得PVM-170℃-0.2 Hz和PVM-170℃-3.0 Hz样 品 的27个 连续扫描的AFM图像和DMT接触模量图,每个AFM图像的扫描范围为10μm×10μm。在每个AFM图像下方给出了相应的DMT接触模量值图,该图由AFM图像红色实线处的模量值导出。将所得DMT接触模量数据依次连接,获得各样品的AFM DMT接触模量图,如图7(a)和图8(a)所示,扫描跨度总尺寸均大于240μm,超过初生粒子尺寸(约150μm)。选择模量最大值、最小值的模量分布二维图及其一维DMT接触模量图分别代表颗粒内部和界面处模量,如图7(b)-7(f)所示,PVM-170℃-0.2 Hz样品颗粒内部和颗粒界面处的纳米尺度模量范围分别为1.00~5.30GPa、0.15~0.65GPa;如图8(b)-8(f)所示,PVM-170℃-3.0Hz样品颗粒内部和颗粒界面处的纳米尺度模量范围分别为1.00~6.00 GPa、0.45~0.85GPa。对比发现,PVM-170℃-0.2 Hz样品颗粒内部的纳米尺度模量与PVM-170℃-3.0 Hz样品的几乎一致,二者颗粒内部的高模量均源自其保留的高规整度、高结晶度的初生相结构,这赋予了PVM-UHMWPE高屈服强度、高模量以及较好的耐磨性能,但PVM-170℃-0.2 Hz样品颗粒界面处的纳米尺度模量远低于PVM-170℃-3.0 Hz样品,这直接证实了低频脉振模压作用促进颗粒界面固结的效果较差,与刻蚀SEM所揭示的颗粒界面出现裂缝、断裂韧性差、耐磨性能差等结果是一致的。

图7 PVM-170℃-0.2Hz样品的AFM DMT接触模量图及其最大值、最小值处的模量图像Fig.7 AFM DMT contact modulus and images at the maximum and minimum positions of sample PVM-170℃-0.2Hz

3 结论

文中分析了熔融热压阶段不同脉振频率对PVM-UHMWPE结构与性能的影响,结果表明:脉振模压作用促进了颗粒界面的熔合,有助于实现低温高效成型;低温成型有利于保留初生相结构,提高结晶度和晶片厚度,增强机械强度和抵抗磨损的能力;随着频率从0.1Hz提高至3.0Hz,脉振作用增大,颗粒界面固结质量提高,使屈服强度、拉伸模量、断裂强度和断裂功均得到提高,耐磨性能也得到改善;但当频率提高至5.0Hz时,脉振作用产生的耗散热加剧了对初生相结构的破坏,使整体结晶度和晶片厚度降低,拉伸模量以及耐磨性能均下降;因此,熔融热压阶段脉振频率为3.0Hz时,制品具有最优的宏观性能,相对于CM-210℃-60 min样品,PVM-170℃-3.0 Hz样品具有更高的屈服强度、拉伸模量以及断裂强度,这同时赋予了其更加良好的耐磨性能。