基于光谱诊断的氧化物活性TIG焊电弧特征分析

李春凯 丁彬 石玗 顾玉芬 代悦

(1.兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃 兰州 730050;2.兰州理工大学温州泵阀工程研究院,浙江 温州 325100;3.北京石油化工学院机械工程学院,北京 102617)

钨极氩弧焊(TIG焊)具有电弧稳定性高、热输入精确可控、易于实现自动化等优点,在压力容器、石油管道、航空航天等领域得到了广泛的应用[1]。然而受制于钨极的电流承载能力,TIG焊的焊接效率低,焊缝熔深浅,制约了该方法的进一步发展和应用。乌克兰巴顿焊接研究所的Gurevich等[2]首次提出了活性TIG焊(A-TIG焊),即通过在母材表面预先涂覆一层活性剂后再进行焊接。相比于传统的TIG焊,A-TIG焊能够大幅增加焊缝熔深2~4倍,并改善焊缝的组织结构和力学性能[3]。

从20世纪80年代开始,国内外学者就针对A-TIG焊活性剂的配方展开了大量的研究工作[4-5],先后开发了不锈钢、碳钢、钛合金等材质的各类氧化物、氟化物、氯化物单一及多组元活性剂配方,并取得了较好的效果,但关于活性剂增加熔深的机制目前仍存在一定争议。其中,关于氧化物活性剂的争议最多。学术界普遍认为氧化物增加熔深的机制有两种:表面张力理论[6]和电弧收缩理论[7]。表面张力理论认为氧化物在焊接过程中分解出的氧元素能够影响熔池行为,使熔池表面张力温度梯度由负变正,引起熔池内部马兰格尼对流模式和传热方式的转变,形成窄而深的焊缝。这种理论目前在氧化物影响熔池行为的数值模拟[8]及工艺试验[9]中得到了证实。然而,受制于现有电弧监测技术(如高速摄影帧率、曝光率及滤光片波长等不同)和数学计算模型假设条件过多等因素,不同学者对于氧化物影响电弧行为的机制的看法并不一致,甚至出现相反的结论。

电弧光谱信息中包含了大量的能够反映电弧热物理行为的特征谱线,例如活性剂粒子的解离、电离状态、电弧电子温度等[10-11]。文中搭建了一套电弧形态与电弧空域光谱同步采集系统,对3种典型氧化物活性剂下A-TIG焊的电弧空域光谱特征及对电弧行为的影响机制进行了分析。

1 试验方法及测量原理

1.1 试验方法

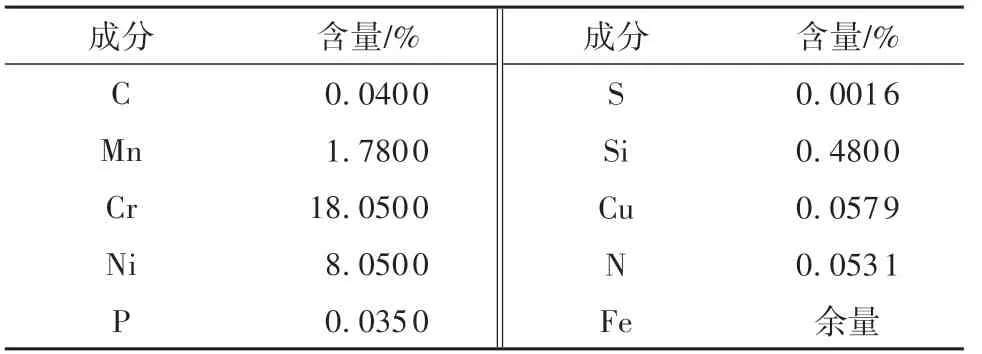

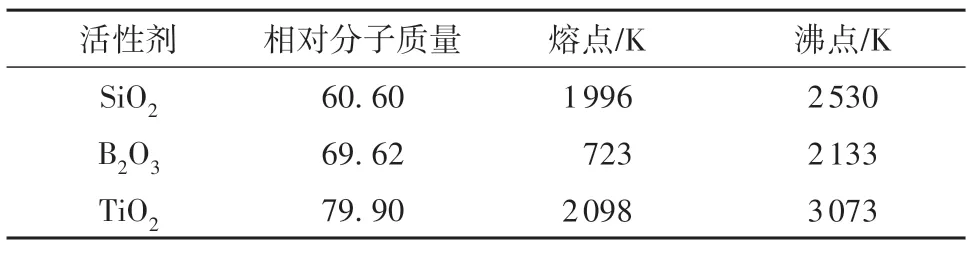

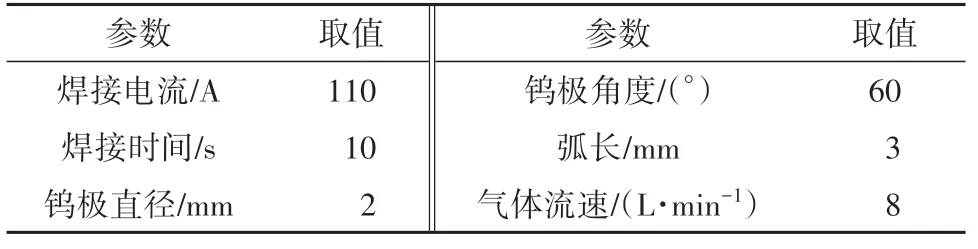

母材选用尺寸为100 mm×80 mm×8 mm的304不锈钢,其成分如表1所示。试验选用的焊接方法为定点直流正接TIG焊。焊前对母材表面进行打磨、乙醇擦拭处理,并涂覆3种单一氧化物活性剂(SiO2、TiO2、B2O3),活性剂的热物理性能参数[12]如表2所示。试验选用的焊接工艺参数如表3所示。

表1 304不锈钢成分1)Table 1 Composition of 304 stainless steel

表2 3种氧化物活性剂的热物理性能参数Table 2 Thermophysical parameters of three oxide active agents

表3 焊接试验参数Table 3 Experimental welding parameters

图1 光谱信息采集系统Fig.1 Acquisition system of spectrum information

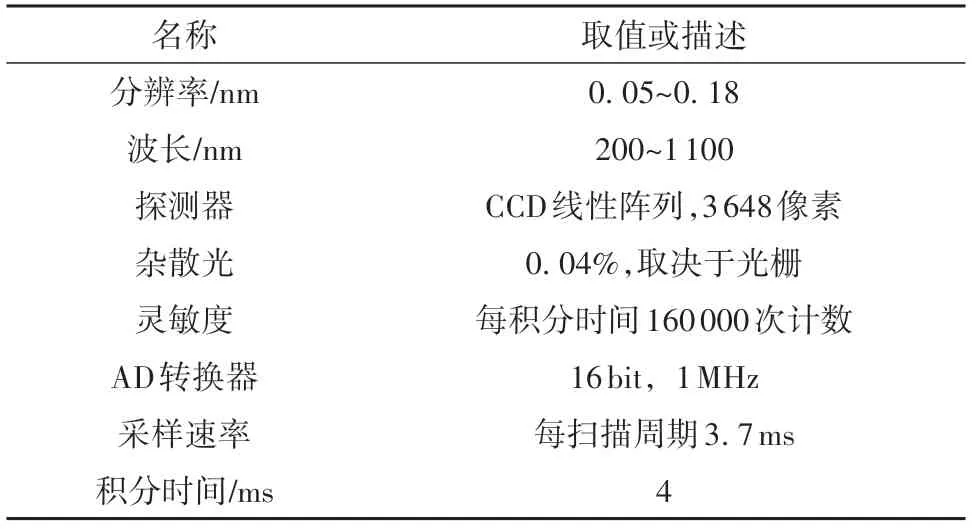

表4 光谱仪技术参数Table 4 Technical parameters of spectrometer

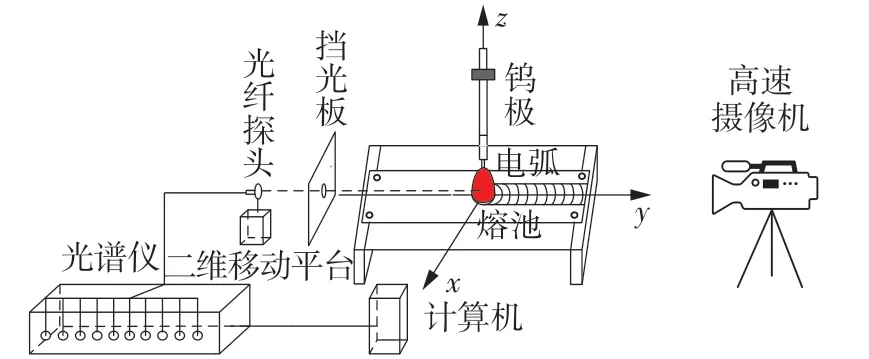

1.2 电弧形态与电弧空域光谱同步采集系统

图1所示为搭建的电弧形态与电弧空域光谱同步采集系统。该系统由荷兰Avantes公司生产的AvaSpec-ULS3648-10-USB2型10通道光谱仪、光纤探头、挡光板、二维移动平台、奥林巴斯i-speed 3高速摄像机、滤光片6部分组成,光谱仪技术参数如表4所示。光纤探头安装于二维移动平台,光纤探头紧贴挡光板到电弧轴线的距离d=3.5 mm,通过移动光纤探头的位置来实现对电弧等离子体的空域扫描;高速摄像机位于光纤探头的另一侧,采样频率为60帧/s。

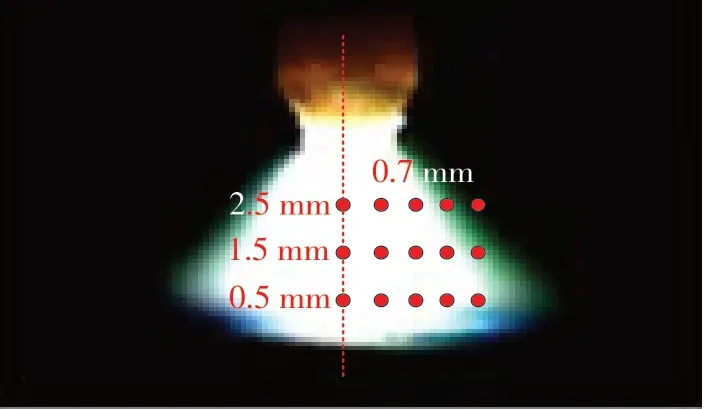

由于定点TIG焊电弧在空间上呈轴对称分布,因而在进行电弧空域扫描时只对电弧右半部分进行逐点扫描测试。沿电弧轴线方向将等离子体分为3层:阳极区附近(第1层)、弧柱中心(第2层)、阴极区附近(第3层),每层距离熔池表面的高度分别为0.5、1.5、2.5mm;每一层从电弧轴线沿着水平方向以0.7 mm的步距进行移动,电弧等离子体局部采集位置如图2所示。

图2 电弧等离子体局部采集位置Fig.2 Local acquisition position of arc plasma

1.3 特征谱线的标定

为研究氧化物对TIG焊电弧行为的影响机制,采用所搭建的电弧空域光谱采集系统对活性剂粒子及电弧空间中氩、铁等主要带电粒子的特征谱线进行测量及标定。

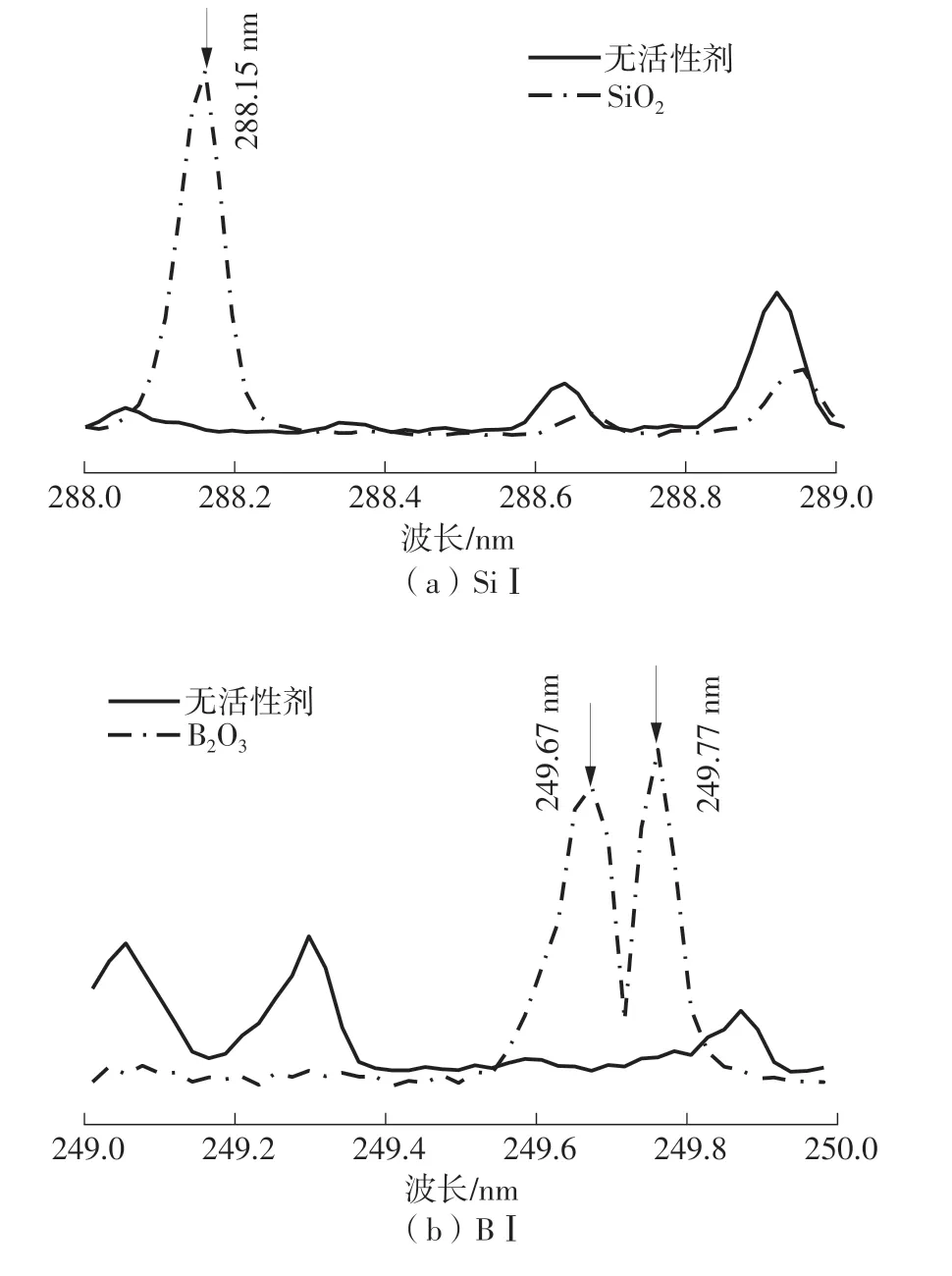

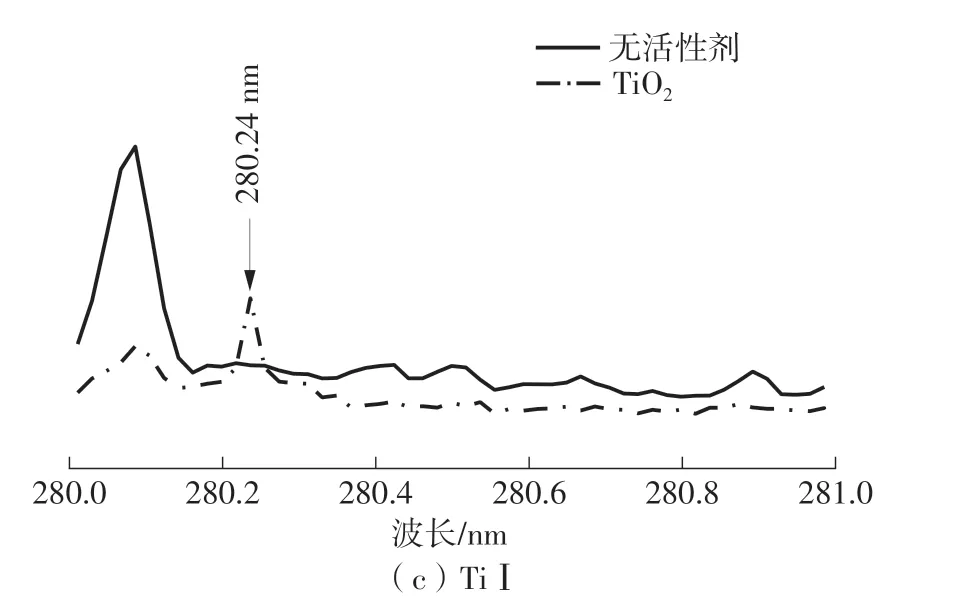

由于Si、Ti、B为活性剂中所特有的元素,因此将SiI(288.15nm)、BI(249.77nm)、TiI(280.24nm)分别作为SiO2、B2O3、TiO2活性剂的追踪元素(如图3所示)。

图3 活性粒子的特征谱线Fig.3 Characteristic spectral lines of active particles

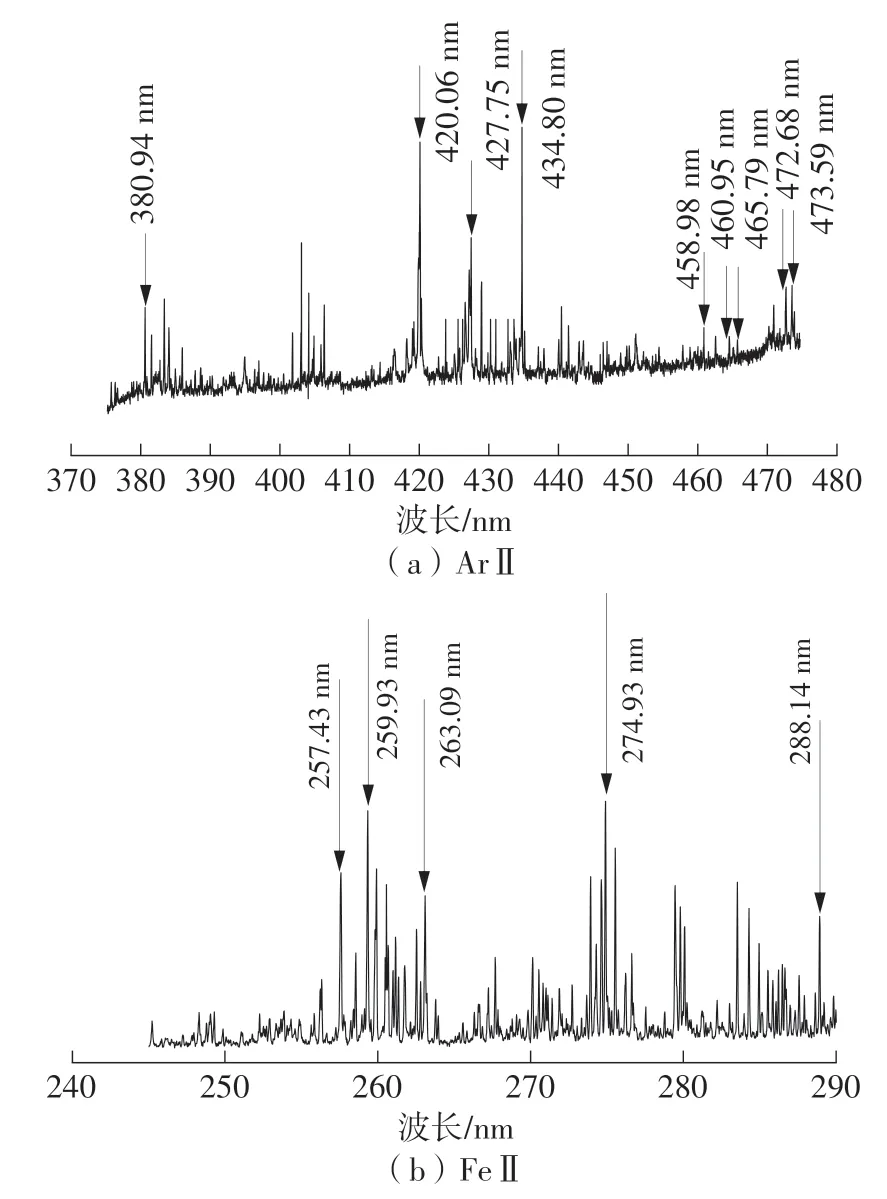

由于ArⅡ和FeⅡ主要集中于370~480nm和220~290nm波段之间(如图4所示),同时考虑到特征谱线一般是选择波段中强度最强的谱线,因此分别将434.80nm的ArⅡ和274.93nm的FeⅡ作为电弧空间中氩、铁带电粒子的特征谱线。

图4 Ar和Fe离子的特征谱线Fig.4 Characteristic spectral lines of Ar and Fe ions

1.4 电弧电子温度计算

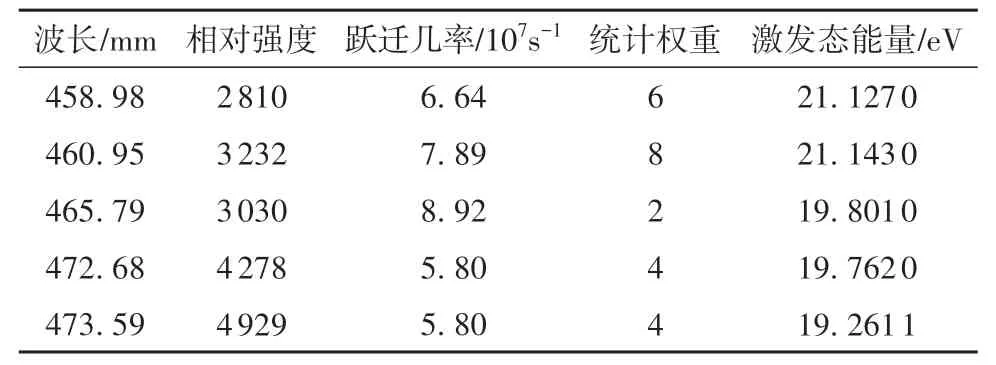

采用Boltzmann作图法计算电弧空间不同位置的电弧电子温度。选取分布在380~480nm波段的5条ArⅡ谱线作为特征谱线,对照NIST数据库,找出特征谱线波长对应的跃迁几率、特征强度及激发态能量。所选取的5条特征谱线参数如表5所示。

表5 特征谱线参数Table 5 Parameters of characteristic spectral lines

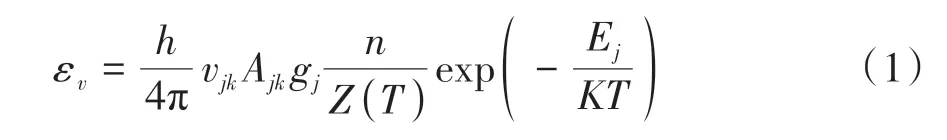

根据Boltzmann作图法计算电弧等离子体温度的原理[13],电弧等离子体发射系数与粒子密度之间的关系可以表示为

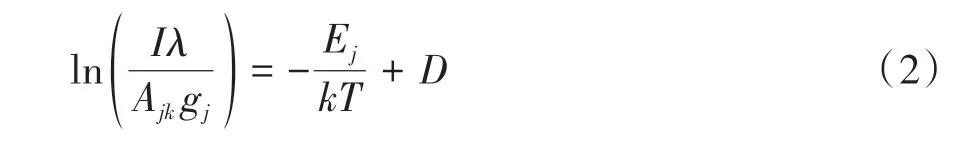

式中,εv为发射系数,Ajk为跃迁几率,h为普朗克常数,vjk为能级j到能级k的跃迁光子的频率,Z(T)为粒子分配函数,gj为统计权重,K为玻尔兹曼常数,Ej为低能级电离能,T为等离子体中的电子温度,n为粒子位于每一个能级的总粒子数密度。化解、整理公式,最后将等式两边同时取对数,得

式中,I为特征强度,λ为波长,D为常数,与谱线种类无关。将选取的5条ArⅡ特征谱线的参数代入式(2),可获取各特征谱线所对应的纵坐标ln[Iλ/(Ajkgj)]值,再进行线性拟合得到斜率-1/(kT),进而求得电弧电子温度。

2 试验结果

2.1 不同活性剂下焊缝的形貌特征

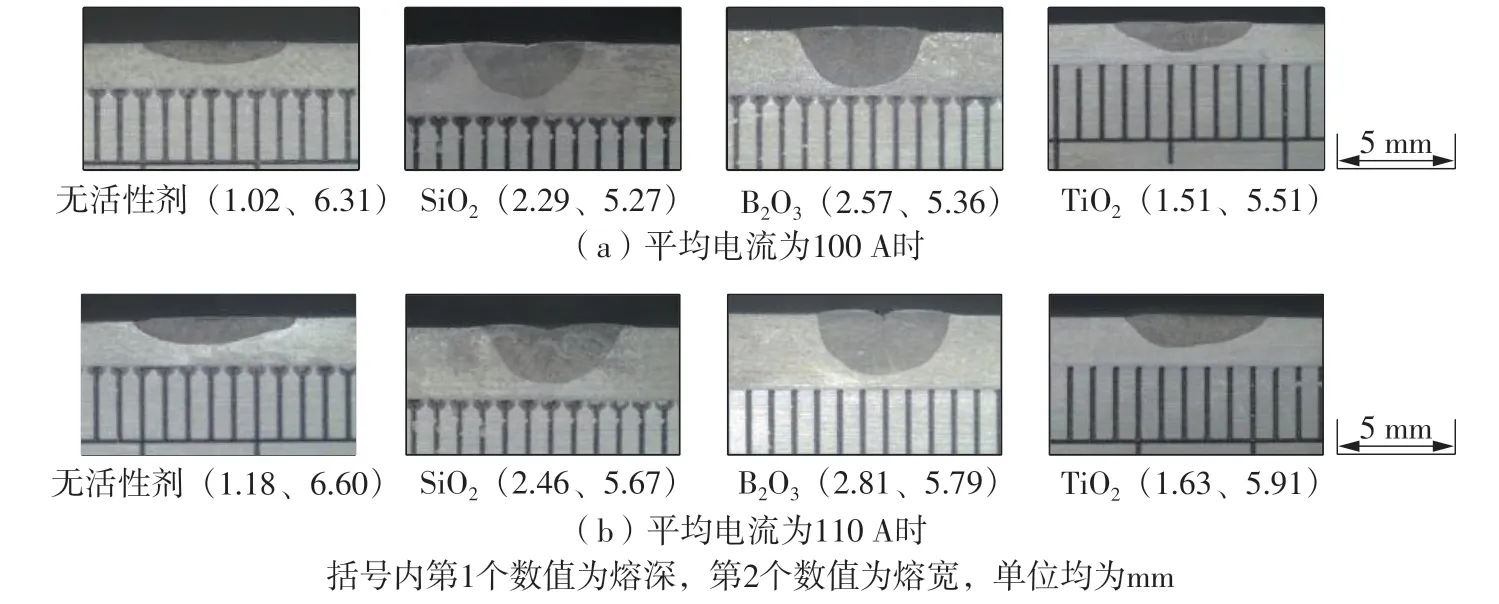

图5为不同氧化物活性剂作用下的焊缝截面图。从图中可以明显看出:表面涂覆活性剂后得到的焊缝深而窄,而表面没有涂覆活性剂后得到的焊缝浅而宽;涂覆了氧化物活性剂后焊缝熔深显著增加,熔宽显著减小,其中B2O3活性剂影响最明显,SiO2活性剂影响次之,TiO2活性剂的影响最小。

图5氧化物活性剂作用下的焊缝截面Fig.5 Weld sections under the action of oxide active agents

图6 所示为不同氧化物活性剂作用下焊接电流对焊缝熔宽、熔深的影响。可以看出,焊缝的熔宽及熔深都与焊接电流呈线性关系,随着焊接电流的增大,焊接熔宽与熔深都随之增大。熔深增加率Kp依次为:B2O3>SiO2>TiO2>无活性剂;无活性剂的熔宽增加率明显大于涂覆活性剂后的熔宽增加率,熔宽增加率Kw依次为:无活性剂>TiO2>SiO2>B2O3。

2.2 活性元素光谱的空域分布特征

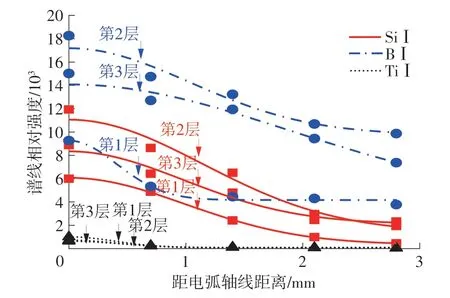

图7为涂覆3种氧化物活性剂后Si I(288.15nm)、BI(249.77nm)、TiI(280.24nm)追踪元素的谱线空域分布图。对比3种追踪元素的谱线特征,可以发现TiI的谱线强度明显低于SiI、BI,且只在阳极区附近(第1层)中心区域检测到非常微弱的Ti I谱线(相对强度不足1000,几乎可以忽略),这说明TiO2活性剂粒子在焊接时并未进入到电弧空间中;而对于SiI、BI两种追踪元素而言,阳极区附近(第1层)、阴极区附近(第3层)及弧柱中心区域(第2层)都能检测到特征谱线,且在电弧轴线方向上都呈现出弧柱中心区域谱线的相对强度明显高于其他两个区域的情况,这表明SiO2、B2O3活性剂粒子在TIG焊电弧作用下蒸发并进入到电弧空间中,且蒸发的活性剂粒子主要分布于弧柱中心区域。

2.3 氩、铁粒子光谱的空域分布特征

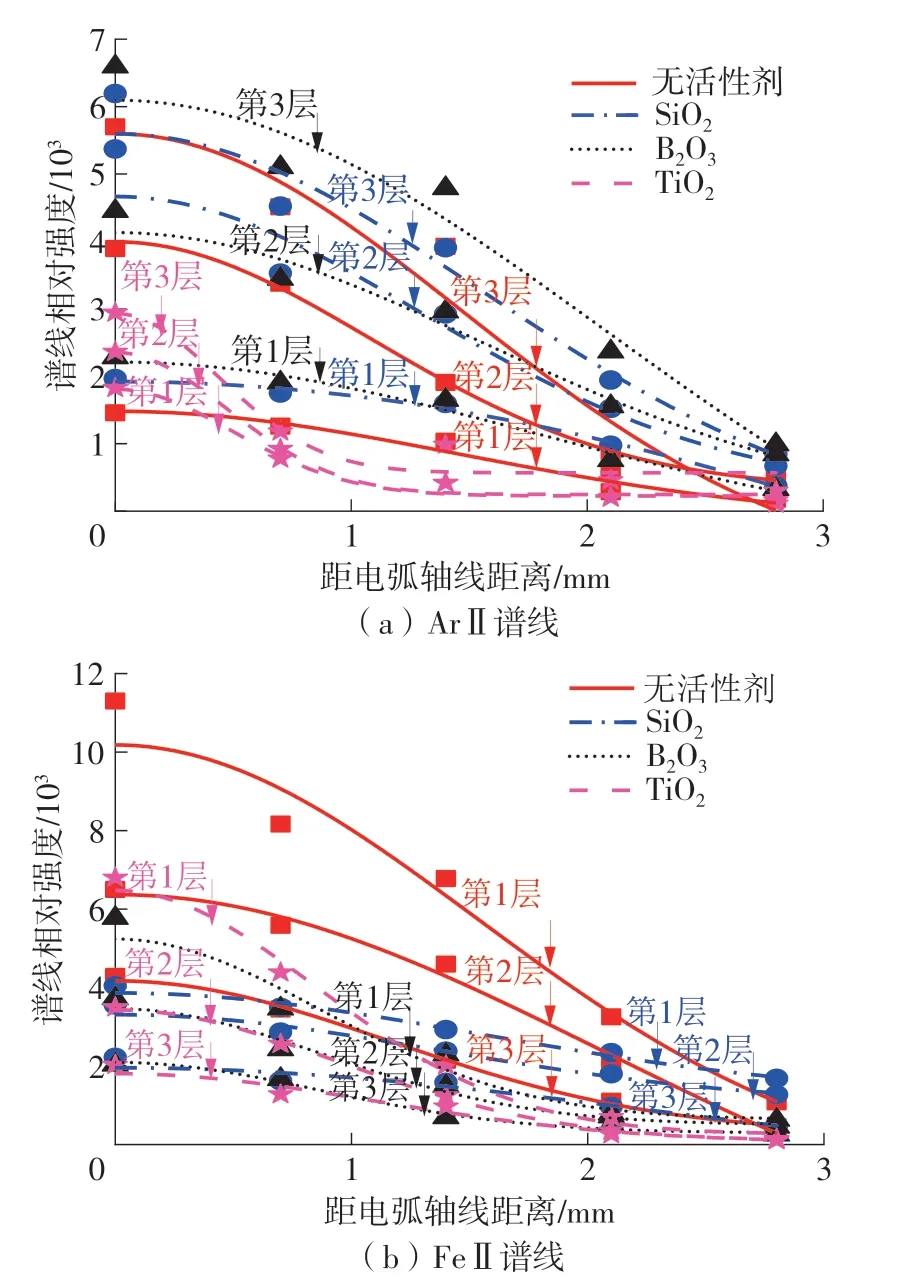

图8为未涂覆和涂覆3种氧化物活性剂后ArⅡ(434.80nm)谱线和FeⅡ(274.93nm)谱线的空域分布图。未涂覆和涂覆活性剂后的ArⅡ(434.80nm)谱线相对强度都呈现出随距阴极区距离的增加(从第3层到第1层逐渐降低)而逐渐减小的趋势,这是因为越靠近阴极区(钨极),电弧能量密度越集中,越有利于促进Ar原子的电离;SiO2、B2O3活性剂作用下的ArⅡ谱线相对强度普遍高于无活性剂的情况,说明这两种活性剂能够促进Ar原子的电离;与SiO2、B2O3相反,TiO2活性剂作用下ArⅡ谱线的相对强度明显下降,这是因为TiO2活性剂是金属氧化物且TiI电离能较低,使得Ti原子优先被电离(ArⅡ电离能为27.62966eV,TiI电离能为6.82812eV),从而导致ArⅡ谱线相对强度降低,表明TiO2能够抑制Ar粒子的电离。

未涂覆和涂覆活性剂后的FeⅡ(274.93 nm)谱线相对强度在轴向的分布规律与ArⅡ(434.80 nm)相反,即从阳极区附近到阴极区附近(从第1层到第3层)谱线的相对强度逐渐减小,这是因为越靠近熔池表面(阳极区附近),蒸发进入到电弧空间的铁蒸气浓度越高、电离越明显;3种氧化物活性剂的引入都会引起FeⅡ相对强度的降低,其中SiO2的抑制作用最明显,B2O3次之,TiO2抑制作用最弱。

图7 活性剂粒子谱线的空域分布特征Fig.7 Spatial distribution characteristics of active agent particles’spectral lines

图8 ArⅡ和FeⅡ谱线的空域分布特征Fig.8 Spatial distribution characteristics of ArⅡand FeⅡspectral lines

2.4 电弧形态与电子温度场空域分布特征

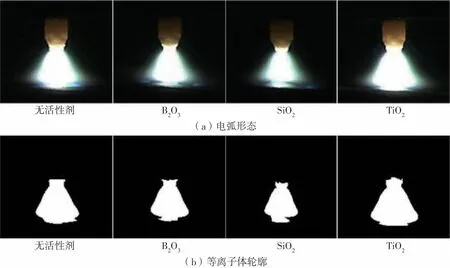

图9 为未涂覆和涂覆氧化物活性剂后TIG焊的电弧形态和进行二值化图像处理算法后提取的等离子体轮廓图。可以看出,活性剂TiO2对电弧行为的影响非常微弱,电弧形态基本不变,这与2.1节中Ti I(280.24nm)追踪元素在电弧空间的分布规律一致(活性剂粒子并未进入电弧空间);而活性剂SiO2、B2O3使电弧发生了明显的收缩,对比2.1节中Si I(288.15 nm)、B I(249.77 nm)追踪元素的分布规律,分析可知蒸发进入电弧空间的活性剂粒子能够引起电弧收缩。

图9电弧形态及等离子体轮廓Fig.9 Shapes of arc and profiles of plasma

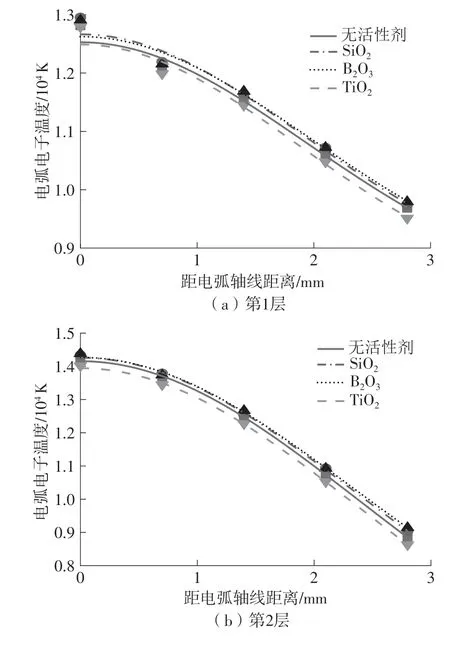

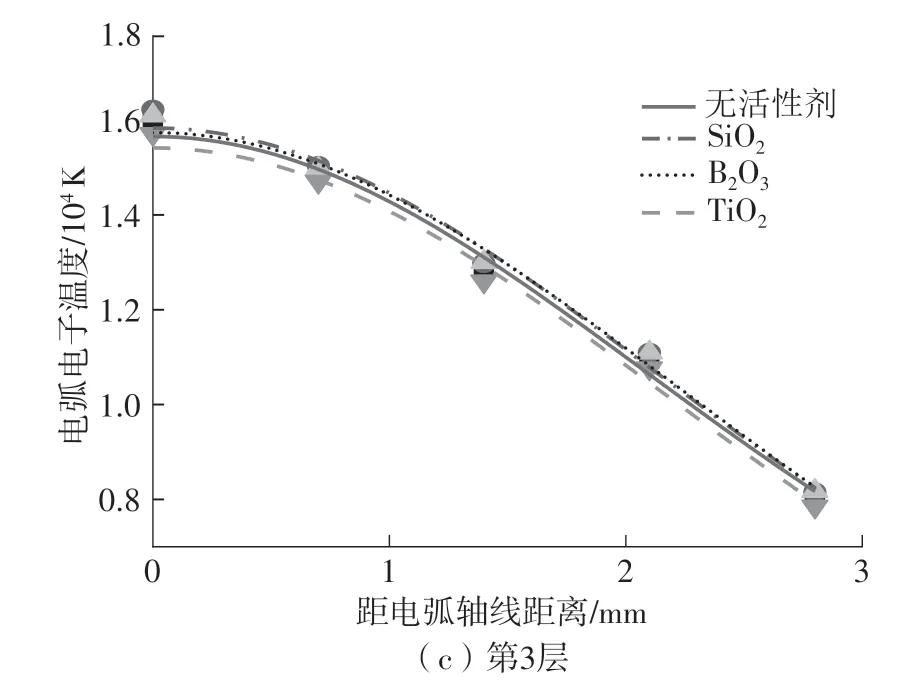

图10 为采用Boltzmann作图法计算得到的未涂覆和涂覆氧化物后阳极区附近(第1层)、弧柱中心区域(第2层)、阴极区附近(第3层)的电弧电子温度分布图。可以看出,从阴极区附近到阳极区附近(从第3层到第1层),电弧电子温度逐渐降低,这与Tanaka等[14]的结论一致。此外,3种活性剂的引入并未对电弧电子温度产生明显影响,其中SiO2、B2O3使电弧电子温度略微升高、TiO2使电弧电子温度略微下降。这表明氧化物作用下引起的电弧收缩并不会对电弧整体温度产生较大影响。

图10 电弧电子温度的空域分布特征Fig.10 Spatial distribution characteristics of arc electron temperature

3 分析与讨论

对于氧化物影响TIG焊电弧行为的机制,学术界存在两种观点:负离子理论[15]及阳极斑点收缩理论[16]。负离子理论认为,涂覆于熔池表面的活性剂在电弧热源作用下解离形成氧原子、分子吸附电弧外围的自由电子,导致电弧强制收缩。通过2.2节中对3种氧化物作用下空域光谱特征的分析可知,在涂覆TiO2活性剂的电弧空间中并未检测到明显的Ti I和电弧收缩现象,这说明TiO2并不支持负离子理论和阳极斑点收缩理论;而对于SiO2、B2O3,电弧空间中都检测到了明显的Si I、B I和电弧收缩现象,说明这两种活性剂对电弧行为的影响符合负离子理论。阳极斑点收缩理论则认为,高熔点、高电阻率的氧化物只在电弧中心温度较高、电导率相对较大的区域分解和解离,导致阳极斑点收缩,进而引起电弧导电通道减小,能量密度增大。由于B2O3的熔点远远低于TiO2、SiO2,因此B2O3并不支持这种理论;对于高熔点SiO2,由于其键合形式为共价键,电阻率极大,因而阳极斑点收缩也是SiO2影响电弧行为的机制之一。

综上所述,氧化物对TIG焊电弧行为的影响机制与氧化物本身的性质有关。对于低熔点的氧化物(B2O3)而言,其影响电弧行为的机制为负离子理论;对于高熔点、高电阻率的氧化物(SiO2)而言,电弧外围形成的负离子和阳极斑点收缩都会影响电弧行为;同时,氧化物引起的电弧收缩并不会对电弧电子温度产生明显的影响。

4 结论

1)TiO2并不会对TIG焊电弧行为产生明显的影响;B2O3、SiO2能够在焊接时进入电弧空间并引起电弧收缩现象。

2)B2O3、SiO2引起的电弧收缩对整个电弧电子温度场的影响不大。

3)氧化物活性剂对电弧行为的影响机制与活性剂本身的熔点、电导率等性质相关。