固溶温度对GH4099合金显微组织和力学性能的影响

谭海兵 李姝 王静 汪亮亮 朱昌洪 王冲 刘康康 黄烁 钟燕

(1.中国航发四川燃气涡轮研究院,四川成都610500;2.东北大学材料科学与工程学院,辽宁沈阳110819;3.钢铁研究总院高温材料研究所,北京100081)

GH4099合金是一种沉淀强化型高温合金,可用于900℃下长期服役的大型焊接承力构件,短时使用温度可达1000℃,已用于航空发动机加力筒体焊接零件[1-2]。GH4099合金中含有总量约16%(质量分数,下同)的W、Mo、Co等固溶强化元素,3.3%左右的Al、Ti等时效强化元素和微量的B、Ce等晶界强化元素,因此具有较高的热强性和组织稳定性[1-2],以及良好的热加工塑性和焊接性能。

化学成分确定的情况下,热处理工艺将对合金的显微组织和力学性能产生重要影响[3-4]。针对镍基高温合金,国内外学者在通过热处理工艺来获得理想的显微组织进而提高合金力学性能方面开展了大量的研究。文献[5-7]研究了不同热处理工艺对镍基单晶高温合金的碳化物、γ′相等显微组织和力学性能的影响,文献[8-10]研究了不同热处理工艺对镍基铸造高温合金显微组织和力学性能的影响,文献[11-19]研究了不同固溶热处理、时效热处理对镍基变形高温合金的晶粒度、碳化物、γ′相等显微组织和力学性能的影响,这些研究均表明,热处理工艺对镍基合金力学性能和显微组织的影响十分显著。

针对GH4099合金的相关研究工作主要集中于冷轧板材方面,包括Al、Ti含量和不同固溶温度对冷轧板材高温拉伸、高温持久和晶粒度的影响[1,11-12,19-20]。然而,环锻件采用热轧成型,其成型方式对显微组织和力学性能的影响与冷轧工艺相比有较大差异。生产过程中发现,GH4099合金环锻件的显微组织和力学性能对固溶温度十分敏感,秦升学等[21-22]的研究中提到,合金晶粒尺寸以及γ′相形态、分布和大小都与固溶温度有着密切的关系,然而固溶温度对GH4099合金持久寿命的影响规律及原因鲜有报道,因此需要开展系统的研究,为生产工艺优化提供理论和数据支撑。

文中以GH4099合金环锻件为研究对象,分析了固溶温度对合金显微组织和力学性能的影响,测试了不同固溶温度下合金的室温硬度和高温持久性能,并讨论了相应的影响规律和机制。

1 实验

1.1 实验材料及试剂

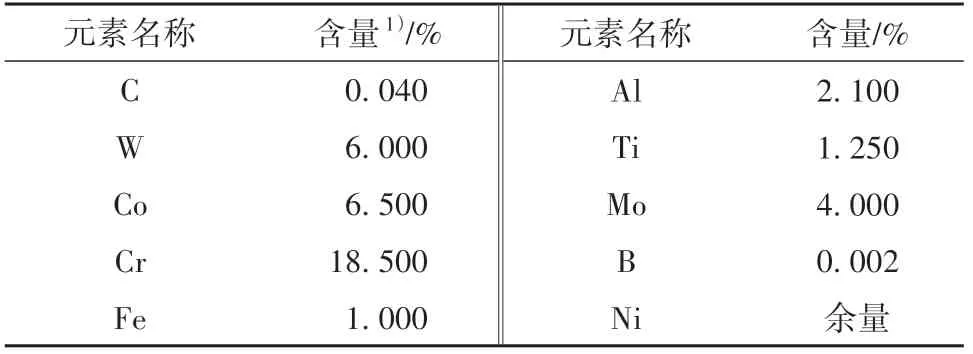

文中选用的GH4099合金的主要化学成分见表1。

表1 GH4099合金的化学成分Table 1 Chemical composition of GH4099 alloy

实验材料在真空感应炉中熔炼成直径为406mm的铸锭,随后采用电渣重熔工艺制备成直径为406mm的铸锭,经高温均匀化处理后,用快锻机开坯、锻造,制备成直径为250mm的棒材,再利用压机镦饼、冲床冲孔、碾环机环轧成外径为400 mm、内径为300mm、高度为100mm的环锻件。其后,将环锻件剖分为相等的3部分,采用SX-1300℃箱式炉将试样分别加热到1080、1100和1120℃进行固溶处理,保温1h后空冷至室温。将固溶后的试样在900℃下进行时效处理,保温5h后空冷至室温。

1.2 实验方法

将固溶、时效处理后的试样分别制备成10mm×10 mm×10 mm的金相试样,经机械研磨、抛光后,用5g氯化铜+100mL盐酸+100mL乙醇配制的溶液蚀刻30~60 s。采用GX71型奥林巴斯金相显微镜对处理后的试样进行显微组织观察,采用日本电子公司生产的JSM-7200F型场发射扫描电镜观察碳化物的形态及大小分布。经机械研磨、抛光后,在20 V的电压下使用20%硫酸+80%甲醇腐蚀液蚀刻5~8 s,然后在5 V的电压下使用150 mL磷酸+10 mL硫酸+15g三氧化铬腐蚀液蚀刻3~5s。采用JSM-7200F型场发射扫描电镜观察γ′析出相的具体特征。试样经机械研磨、抛光后,使用日本JEOL公司生产的JXA-8350F型场发射电子探针显微分析仪进行面扫描,用于微观元素分析。

采用截线法按照GB/T 6394—2002进行晶粒度评级;按照GB/T 231.1—2018进行布氏硬度测试,各测试3个点后取平均值;按照GB/T 2039—2012进行高温持久性能测试,试样有效段尺寸为φ5mm×25 mm,各测试2个有效试样后取平均值。采用JMatpro软件计算合金凝固过程与热力学平衡条件下的第二相析出种类及其对应的化学成分组成。利用Image-Pro Plus图像分析软件统计γ′相的体积分数和大小。

2 结果与讨论

2.1 固溶温度对显微组织的影响

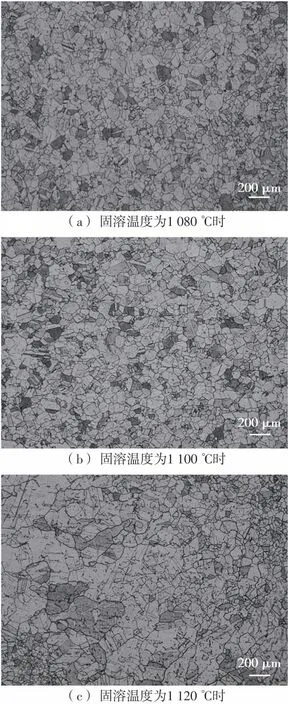

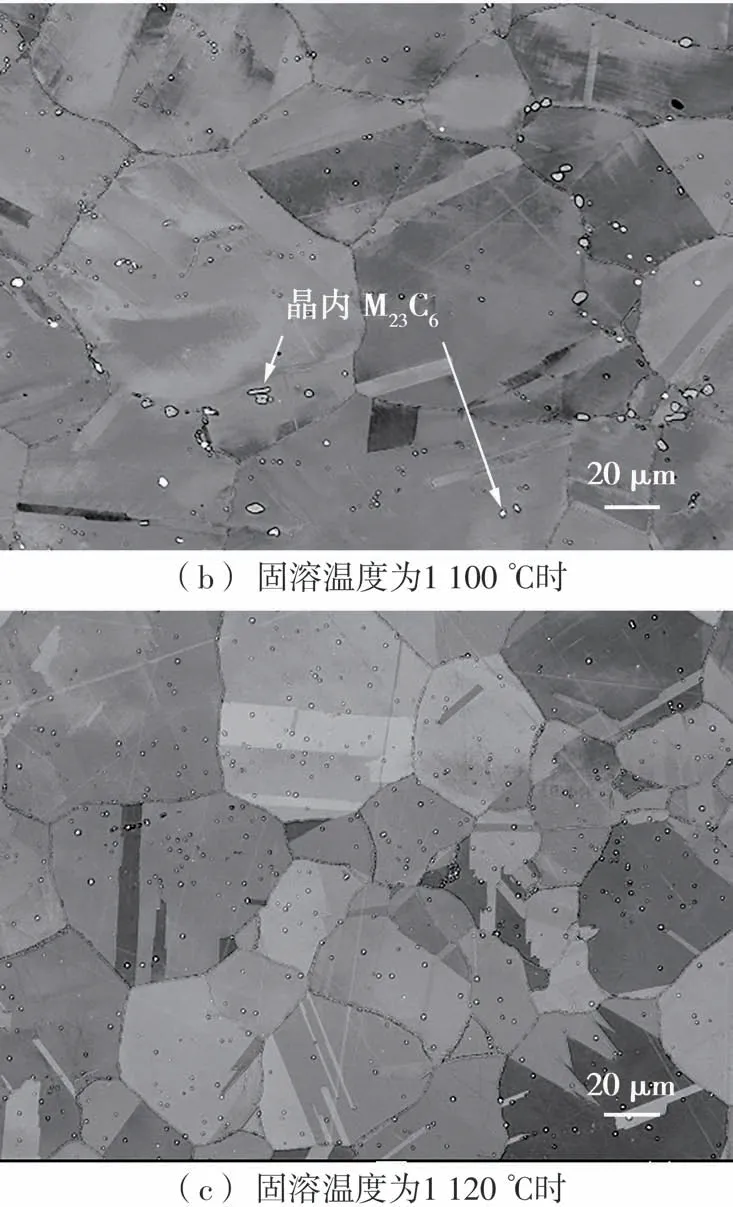

图1为GH4099合金在不同固溶温度下的金相组织。对图1(a)所示1 080℃固溶和图1(b)所示1 100℃固溶的试样进行分析,发现晶粒度级数为6.5级,晶粒尺寸均匀;而图1(c)所示1120℃固溶试样中出现了混晶现象,且晶粒尺寸较1 080℃固溶和1100℃固溶试样的更大,平均晶粒度级数为5级。该现象与文献[19-20]中随固溶温度的提高板材晶粒长大的结论一致。

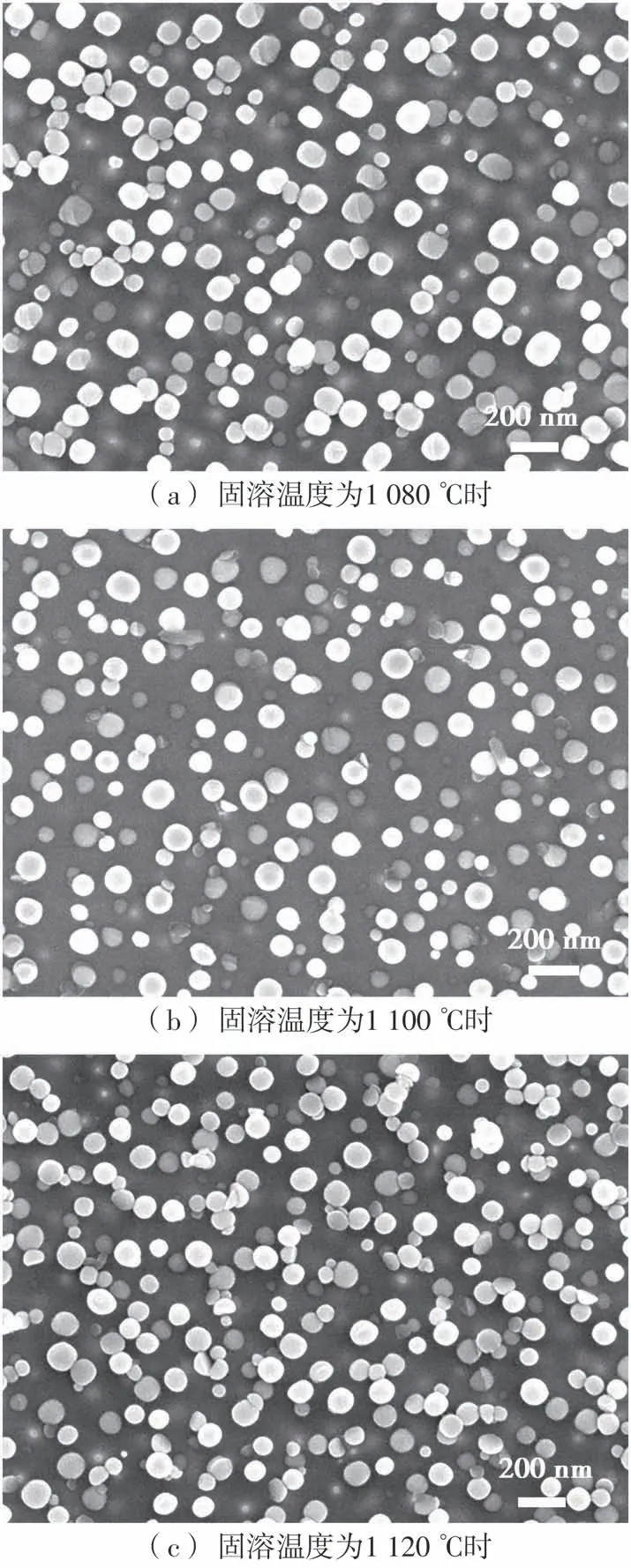

GH4099合金主要以γ′相沉淀强化和W、Mo元素固溶强化,文中采用扫描电子显微镜(SEM)分析了固溶温度为1080、1100和1120℃时试样的γ′相形貌(见图2)和分布情况。采用Image-Pro Plus图像分析软件分别对图2所示图像进行统计分析,结果显示,3种固溶温度下,γ′相的体积分数分别为30.1%、31.0%和29.9%,平均尺寸分别为47.3、48.5和49.3nm,并且分布较为分散、均匀,说明固溶温度对合金中γ′相的尺寸、含量和分布影响不大。

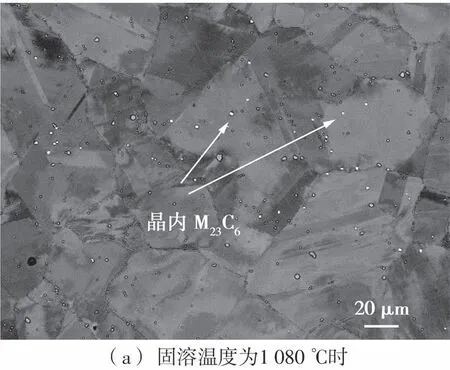

GH4099合金在以γ′相沉淀强化的同时,还会析出MC、M23C6两种类型的碳化物和M3B2型硼化物进行补充强化[2]。不同固溶温度下试样的晶内碳化物SEM背散射电子形貌如图3所示。可见,1080℃固溶和1100℃固溶的试样均含有白亮色的颗粒状碳化物,且前者数量略多于后者,而1120℃固溶试样中颗粒状碳化物的数量明显减少。背散射电子形貌的衬度与第二相的元素组成相关,组成元素的原子序数越大,则第二相的衬度越白、越亮。

图1 不同固溶温度下试样的金相组织Fig.1 Metallographic structure of samples after solution treatment at different temperatures

图2 不同固溶温度下试样γ′相的SEM二次电子形貌(50 000倍率)Fig.2 Secondary electron morphology ofγ′phase of samples after solution treatment at different temperatures(with a magnification of 50 000)

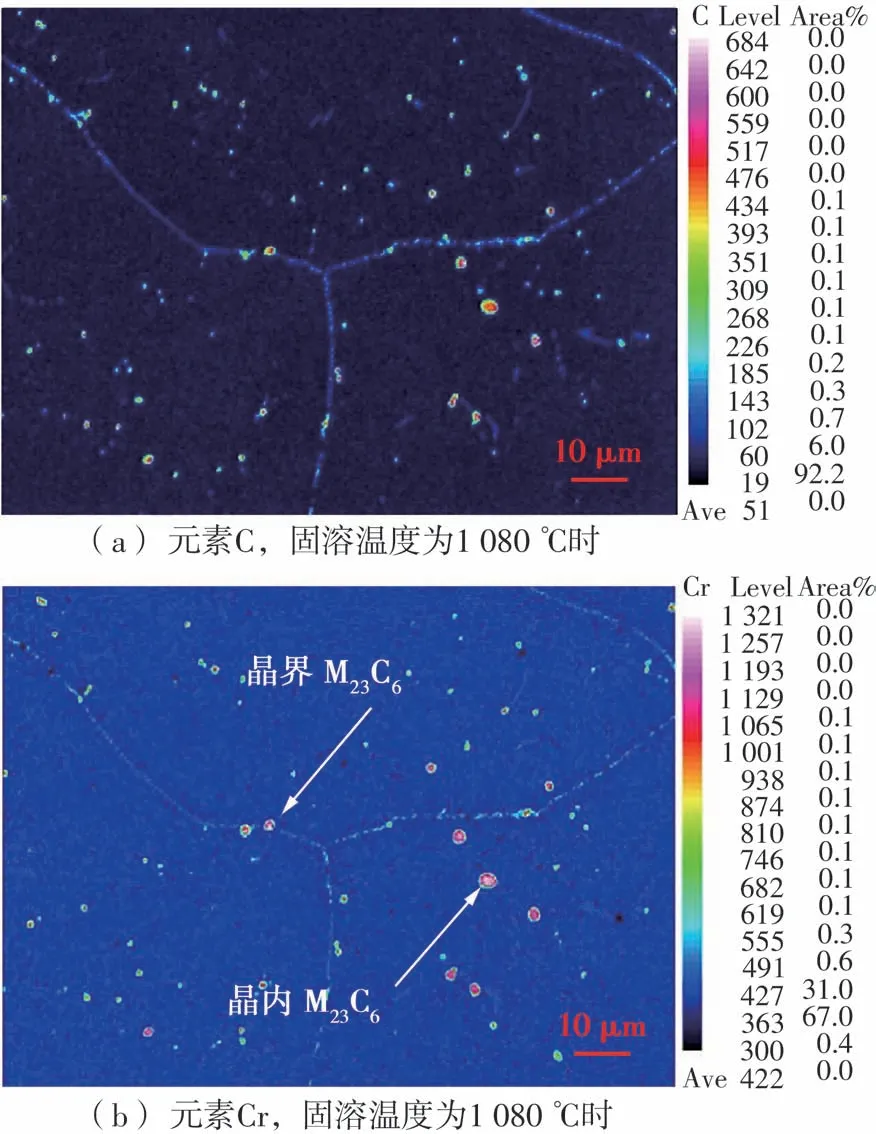

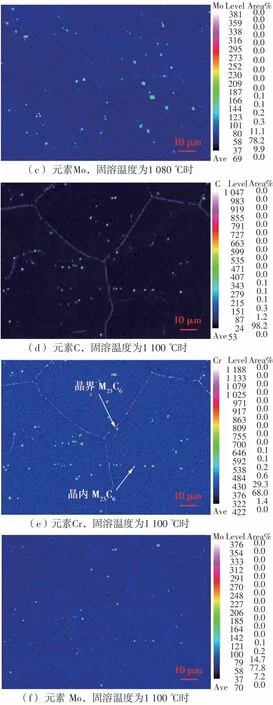

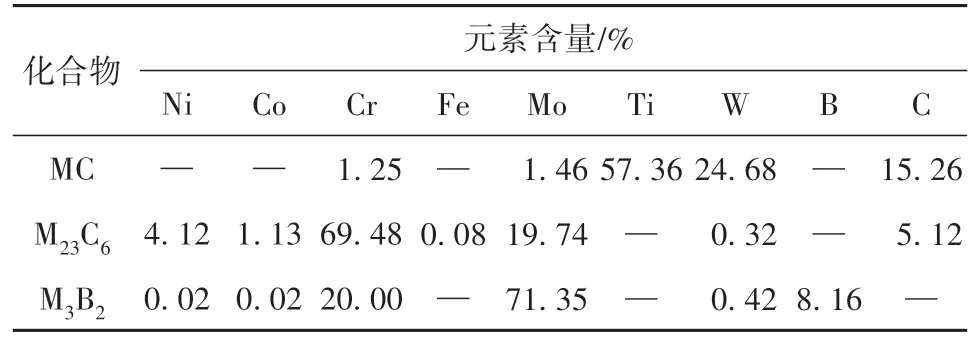

表2列出了利用JMatpro软件计算获得的GH4099合金中不同类型碳化物及硼化物的组成。由表可知,MC型碳化物富含C、Ti和W元素,M23C6型碳化物富含C、Cr和Mo元素,M3B2型硼化物富含B、Cr和Mo元素。根据碳化物、硼化物元素种类及含量的不同,并结合C、Cr和Mo元素面扫描结果分析,可以鉴定GH4099合金的第二相种类。

图3 不同固溶温度下晶内碳化物的SEM背散射电子形貌(500倍率)Fig.3 Backscattered electron morphology of intragranular carbides of samples after solution treatment at different temperatures(with a magnification of 500)

图4 不同固溶温度下碳化物EPMA元素面分布结果(5 000倍率)Fig.4 EPMA element surface distribution mappings of carbides of samples after solution treatment at different temperatures(with a magnification of 5000)

1 080℃和1 100℃固溶试样中碳化物的电子探针显微分析(EPMA)元素面分布结果如图4所示,晶界碳化物和晶内碳化物分布分别如图4(b)、4(e)中白色箭头所指,右侧颜色条带由上到下表示该元素浓度逐渐降低,由C、Cr、Mo元素分布可见,无论是晶界碳化物还是晶内碳化物,都富集此3种元素。结合表2结果综合分析可知,图3(a)和图3(b)中所示的亮白色颗粒相为晶内M23C6型碳化物。

表2 GH4099合金中碳化物和硼化物的组成Table 2 Composition of carbides and borides of GH4099 alloy

由图3可知,1 080℃固溶试样晶内M23C6型碳化物的平均直径约为2.5μm,1 100℃固溶试样晶内M23C6型碳化物的平均直径约为1.5μm,1 120℃固溶试样中几乎无晶内M23C6型碳化物。图5所示为利用JMatpro计算获得的GH4099合金中碳化物和硼化物的相图,可见M23C6型碳化物在温度超过1090℃后会全部回溶。1 100℃固溶试样与1 080℃固溶试样相比,其M23C6型碳化物颗粒尺寸变小,数量减少,原因是固溶温度超过回溶温度(1090℃)后,在固溶处理的短时保温过程中发生了部分回溶。此外,合金在900℃时效处理后,M23C6型碳化物还会再析出。对比图4可见,1100℃固溶试样与1080℃固溶试样的晶界上还会析出富Cr元素的M23C6型碳化物。

图5 GH4099合金中碳化物和硼化物的相图Fig.5 Phase diagrams of carbide and boride of GH4099 alloy

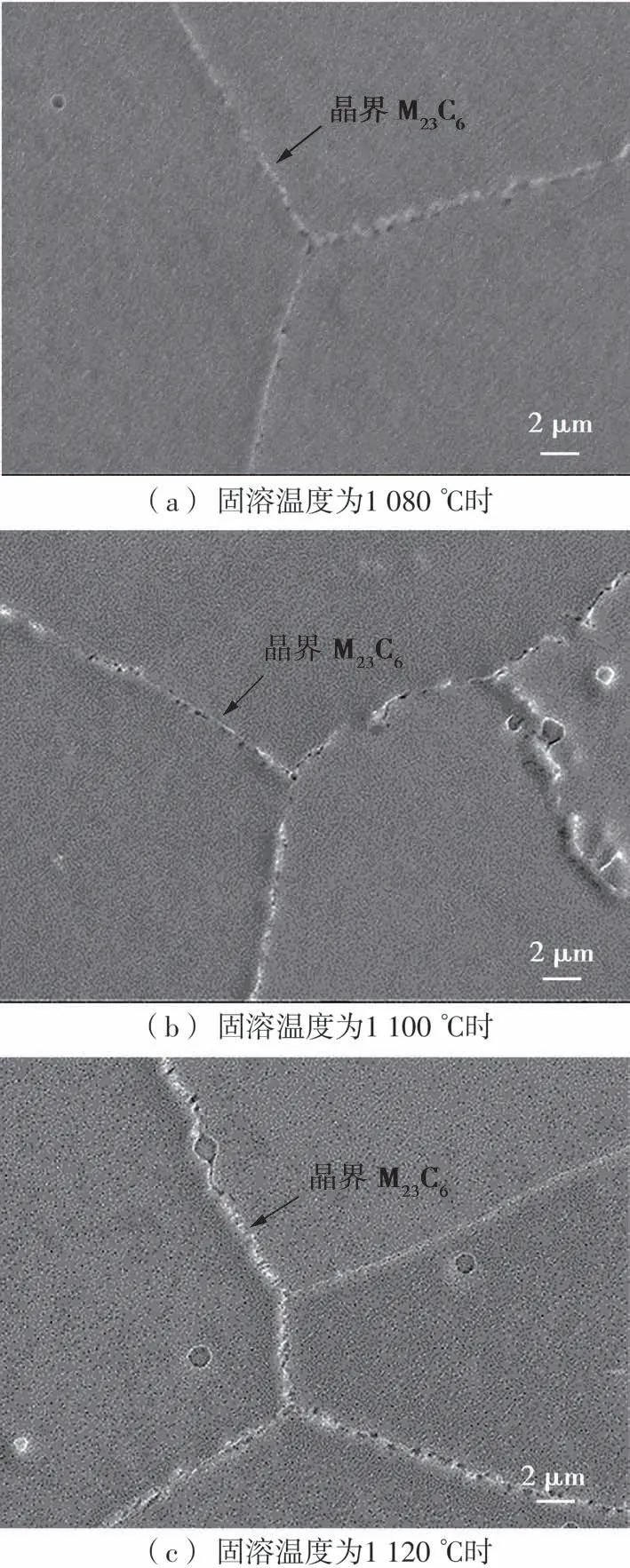

图6 所示为不同固溶温度的晶界碳化物的SEM二次电子形貌,可见3种固溶温度试样的晶界上均分布着链状的M23C6型碳化物。对比可知:1 100℃固溶试样与1 120℃固溶试样的晶界M23C6型碳化物含量较多,且晶界呈现出弯曲状;而1 080℃固溶试样晶界M23C6型碳化物含量较少,晶界较为平直;随着固溶温度的升高,晶界上的M23C6型碳化物颗粒含量逐渐增加,且链状形貌更为明显。

图6 不同固溶温度下晶界碳化物的SEM二次电子形貌(5000倍率)Fig.6 SEM secondary electron morphology of grain boundary carbide of samples after solution treatment at different temperatures(with a magnification of 5000)

2.2 固溶温度对力学性能的影响

锻件试样经1080、1100、1120℃固溶处理后,平均布氏硬度(HB)分别为285、280、277。由前文的显微组织分析可知,1 100℃固溶试样的晶内M23C6数量较1080℃固溶试样的少,当1120℃固溶处理时,试样晶内M23C6碳化物几乎全部回溶,失去了碳化物的补充强化作用,导致硬度降低。GH4099合金中碳化物对强度强化的贡献只占总强度的2%~3%,γ′相沉淀强化的贡献占总强度的45%~64%[20],而合金经3种不同固溶温度处理后试样的主要强化相γ′相的形貌和数量并无明显差异。因此,随固溶温度的升高,试样硬度虽表现出下降的趋势,但下降幅度较少。

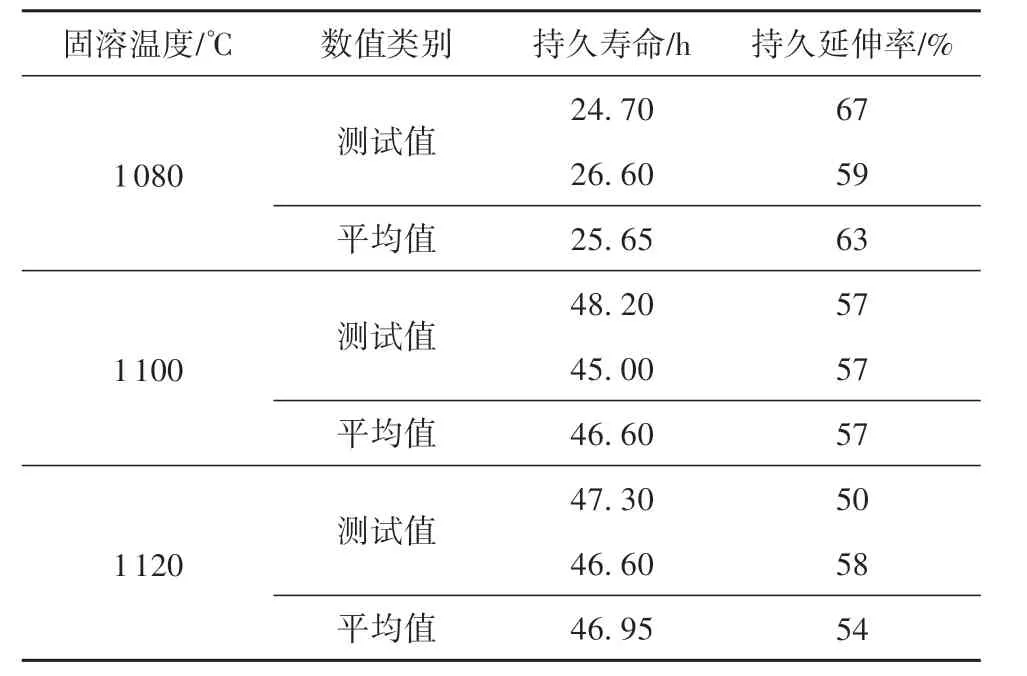

对3种固溶温度下的试样进行900℃/150 MPa高温持久寿命试验,测试结果见表3。由表3可知,固溶温度在1 100℃和1 120℃时的高温持久寿命平均值较1 080℃时的增加了约21 h,提高幅度达81.9%。

表3 不同固溶温度下试样的持久性能Table 3 Rupture properties of samples after solution treatment at different temperatures

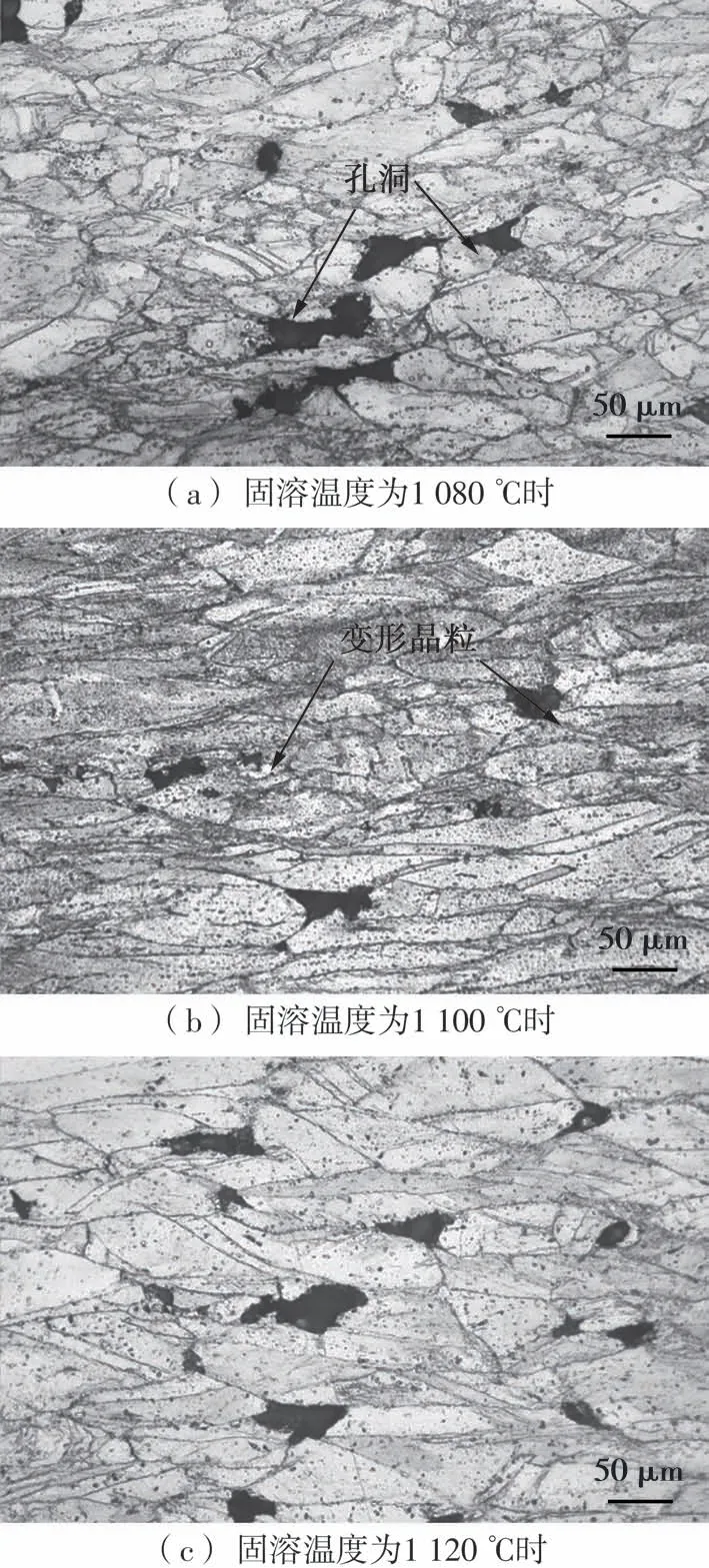

选取1080℃固溶的持久寿命为24.70h、1100℃固溶的持久寿命为45.00 h、1 120℃固溶的持久寿命为46.60 h的持久断口试样进行显微组织分析,结果如图7所示,持久试样断口附近的晶粒呈拉长形貌,晶界存在大量的孔洞,表明GH4099合金高温持久试样的裂纹萌生和扩展主要为沿晶开裂。

固溶温度为1080℃和1100℃时,晶粒内部和晶界均存在M23C6型碳化物。由图6可知,1080℃固溶试样的晶内碳化物数量多于1100℃固溶试样,但晶界碳化物少于1 100℃固溶试样;当固溶温度为1120℃时,晶内颗粒状的M23C6型碳化物几乎全部回溶,在时效过程中基本全部以链状形貌析出在晶界上。晶界上析出链状的M23C6型碳化物可使晶界弯曲,进而起到阻碍晶界纹萌生和扩展的作用[23-24]。因而,1 100℃和1 120℃固溶试样的持久寿命明显高于1 080℃固溶试样。然而,1 120℃固溶试样发生了混晶现象,不利于显微组织和力学性能的均匀控制。因此,对于采用热轧工艺制备的GH4099合金环锻件,最佳的固溶处理温度为1100℃。

图7 不同固溶温度下持久试样的断口剖面金相组织Fig.7 Metallographic structure of rupture life fracture section of samples after solution treatment at different temperatures

3 结论

文中开展了固溶温度对环轧工艺生产的GH4099合金环锻件显微组织、硬度和高温持久寿命的影响规律研究,得到以下结论:

1)1080℃和1100℃固溶试样的晶粒度级别均为6.5级,1120℃固溶试样的晶粒度级别为5.0级,且出现混晶现象;

2)3种固溶温度对γ′相的尺寸和数量影响不大,晶内颗粒状M23C6型碳化物在1 100℃以上的固溶温度下发生回溶,时效处理后以链状形态在晶界处析出,使晶界由1 080℃固溶试样的平直状变为1100℃和1120℃固溶试样的弯曲状;

3)合金硬度随着固溶温度的升高略微降低,由于晶界处链状M23C6型碳化物的析出,相较于1 080℃固溶试样,1 100℃和1 120℃固溶试样的持久寿命显著提升。