石油钻机平移棘爪步行器卡爪失效分析及优化

李建亭

(中石化中原石油工程有限公司 工程服务管理中心,河南 濮阳 457001)

0 引言

钻机整体平移装置是同一井场钻多口井,实现重复、批量化作业 “井工厂”钻井模式的核心装备[1],而棘爪步行器又是平移装置的重要部件,它是钻机沿平移导轨在液缸液力作用下向前/后移动达到下一个力的作用基点,平移时液缸推动棘爪步行器实现钻机载荷与导轨间以滑动摩擦形式的整体平移。棘爪步行器由于应用环境复杂苛刻,现场应用中存在着棘爪座撕裂、卡爪失效、限位螺钉断裂等问题,从而影响钻机平移装置的使用寿命及平移效率。

目前,针对棘爪步行器类型、数值仿真及液压系统等方向都有大量的理论研究[2-3],但对于其卡爪失效方面的专题研究还很少。鉴于此,笔者以一种带有斜面结构的卡爪步行器在一次现场应用中出现的卡爪损坏失效问题为研究对象,通过对此结构卡爪受力及应力分析,判断卡爪失效的原因,提出优化措施,这对解决石油钻机平移棘爪步行器工程实际问题具有一定的指导意义。

1 棘爪步行器结构及失效

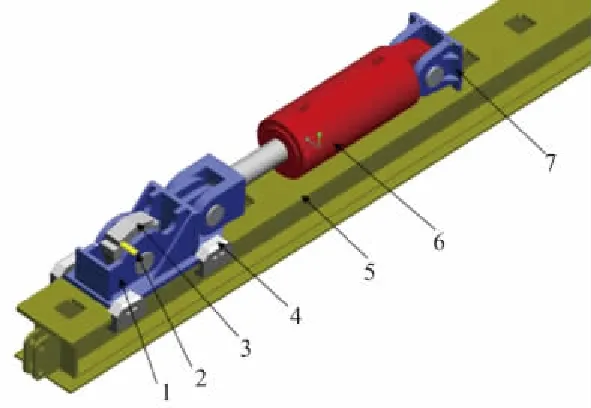

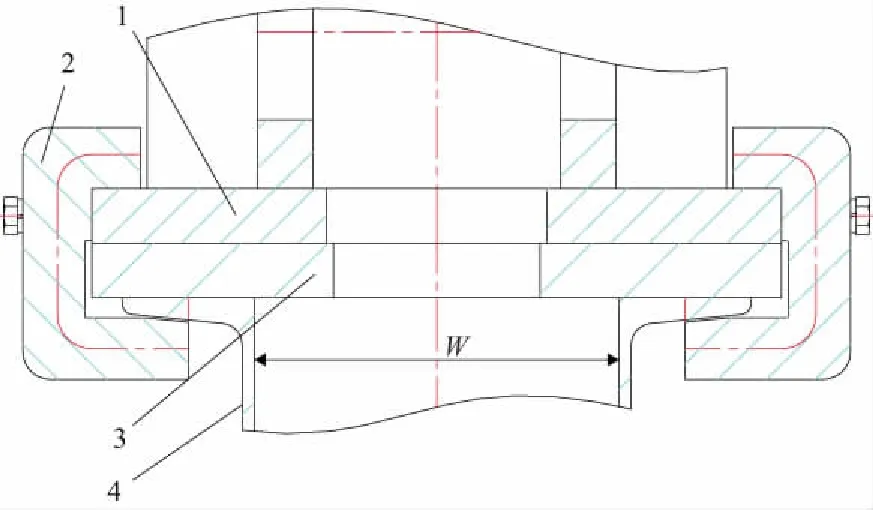

一种带有斜面卡爪结构的单棘爪步行器由棘爪座、棘爪、翻转手柄、棘爪连接销轴、卡爪、卡爪固定螺钉组成,如图1所示。由于导轨截面采用槽钢梁与棘爪孔板焊接而成,为了实现卡爪与导轨接触部位的紧密贴合,在卡爪与导轨槽钢梁接触部位设计了1∶10斜面,用卡爪承载步行器竖直方向分力限制其在导轨平面法向移动[4]。钻机平移时卡爪与导轨截面结构如图2所示,图2中W为导轨槽钢梁间距。

1—棘爪座;2—翻转手柄;3—棘爪;4—卡爪;5—导轨;6—液压缸;7—耳座。图1 棘爪步行器总成

1—棘爪座;2—卡爪;3—导轨棘爪孔板;4—导轨槽钢梁。图2 卡爪截面示意图

棘爪步行器失效类型主要有:钻机平移过程中步行器棘爪刃无法顺利自动落入导轨棘爪孔中,如图3(a)所示;卡爪产生塑性变形或断裂失效,如图3(b)所示。

图3 失效类型

下面以斜面卡爪变形失效问题作为研究对象,通过卡爪受力分析获得卡爪危险截面的应力值,从而判断卡爪失效的原因,提出改进优化措施。

2 卡爪力学分析与求解

2.1 受力分析

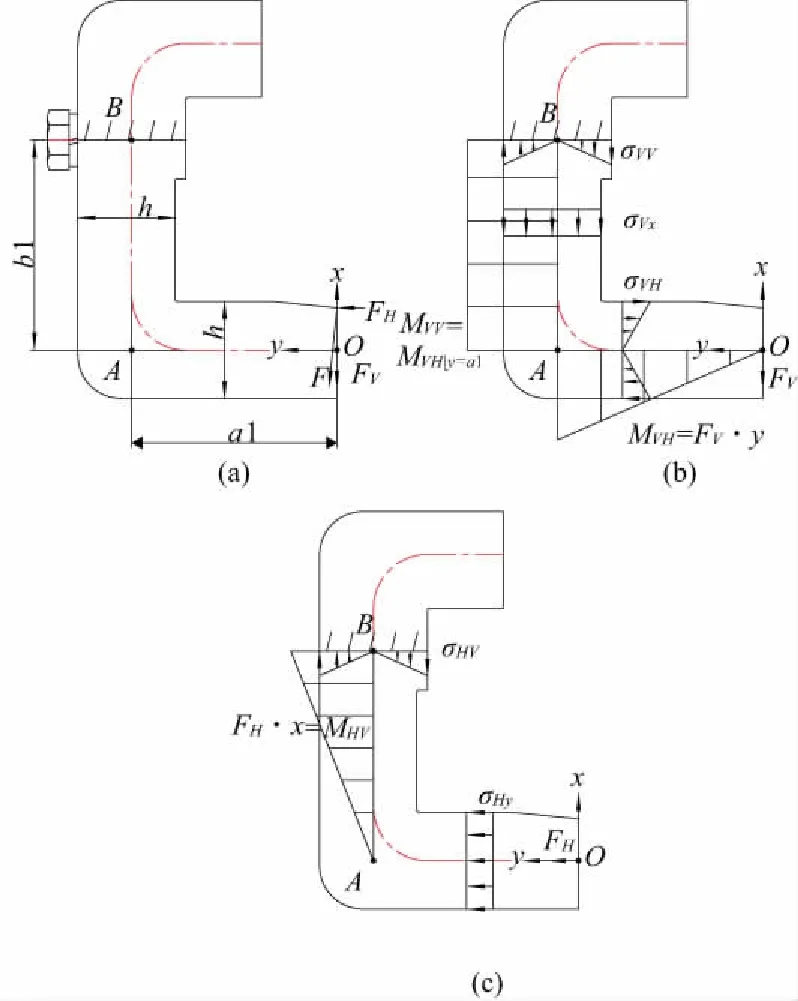

钻机平移时,棘爪步行器首先在液缸液力作用下沿导轨面滑移,棘爪刃面滑入导轨棘爪孔内,然后在液缸反向液力作用下,棘爪刃面与导轨棘爪孔面接触,直至卡爪1∶10斜面与导轨槽钢梁斜面接触作用,最终在卡爪1∶10斜面上产生一个作用力F,如图4(a)所示。根据力的合成原理此力可以分解为水平力FH和竖直分力FV。

图4(a)中,a1=0.095 m,为卡爪OA段长度;b1=0.097 5 m,为卡爪AB段长度;h=0.045 m,为卡爪厚度;卡爪截面法向长度为L=0.100 m。

2.2 力学求解

由斜面几何关系知:卡爪在1∶10斜面位置产生的作用力FH/FV=0.1。竖直分力FV作用下卡爪受力如图4(b)所示,卡爪在力FV作用下产生弯矩MVH、MVV,弯曲应力为σVH、σVV,轴向拉应力σVx;卡爪在力FH作用下受力如图4(c)所示,卡爪力FH作用下产生弯矩MHV、轴向压应力σHy及弯曲应力σHV。根据力的叠加原理,将卡爪在力FV与FH作用下进行叠加,获得卡爪在力F作用下OA与AB区间不同截面上的最大拉应力、压应力σ±表达式如公式(1)所示。

图4 卡爪力学分析图

(1)

通过图4与公式(1)分析发现:卡爪应力极值出现在两个截面上:一个是卡爪0A区间y最大值y=a1,即过A点的法向截面上;另一个是卡爪AB区间x最大值x=b1,即过B点的法向截面上,爪内侧面受拉,外侧面受压。进一步比较两截面上的最大压应力σ-A、σ-B与拉应力σ+A、σ+B,得到最大应力值|σ-A|>|σ-B|与|σ+A|<|σ+B|,同时|σ-A|<|σ+B|,即卡爪在卡爪力F作用下最大应力出现在过B点的法向截面上内侧面处,即卡爪受力时的危险截面。

2.3 卡爪竖直方向分力FV的确定

针对同一钻机平移载荷无论拉移还是推移过程中,用于平衡导轨对卡爪产生的竖直方向作用力恒定,即卡爪力FV为定值。参考文献[4]作者通过对棘爪步行器受力分析,利用力学原理与方法,首次建立了一种获得了解析解的棘爪步行器力学求解模型。本文采用其卡爪力求解表达式,将棘爪步行器相关参数带入其表达式,并考虑本文步行器卡爪安装方式:推移过程中步行器安装单侧双前卡爪与单后卡爪;拉移过程中,步行器安装单侧单前卡爪与双后卡爪方式,获得钻机推移/拉移过程前、后卡爪力FV1T(FV1L)与FV2T(FV2L)值,如表1所示。

表1 卡爪力FV计算结果 单位:kN

计算中采用液缸液力约1 200 kN,步行器仅改变了前卡爪安装位置即L1值为0.43,其他参数的数值含义与文献[4]完全一致。

3 卡爪实例计算与优化

3.1 实例计算

现以公司研发的一种适用于型钢结构截面导轨的棘爪步行器为例,其卡爪具有1∶10斜面结构,以上述卡爪受力分析计算结果为依据,将卡爪危险截面上相关参数带入应力公式(1)中,得到危险截面上的最大应力σ+B:

(2)

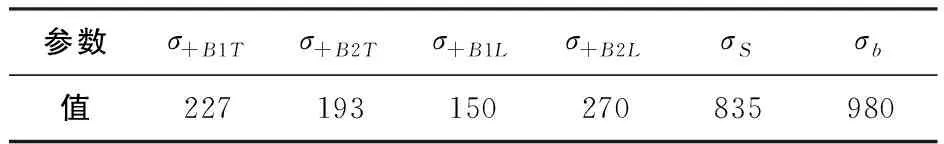

将表1卡爪力FV值带入式(2)中,获得棘爪步行器在推移过程中前、后卡爪危险截面上的最大应力σ+B1T与σ+B2T及拉移过程中相应应力σ+B1L与σ+B2L,如表2所示。

表2 卡爪应力与性能参数 单位:MPa

结果表明:步行器无论推移还是拉移状态下卡爪应力σ+B分别超过卡爪材料的屈服强度值σS的38.6%、136%、83.1%、64.8%;推移过程最大卡爪应力σ+B2T与拉移过程的最大卡爪应力σ+B1L两者值都大于其断裂强度值σb。

3.2 结构优化

表2结果表明卡爪由于强度设计不足导致其失效,针对此原因提出3个方面的优化措施:1) 减小导轨槽钢梁间距W值,改善卡爪受力状况。优化后的卡爪截面如图5(a)所示。2) 改变卡爪截面参数即a2=0.06m、b2=0.0875m、卡爪轴向长度L=0.26m,其他尺寸不变。卡爪受力如图5(b)所示。3) 卡爪用料选用耐磨性好、强度高的35CrMo材料制作。

图5 卡爪截面及力学分析示意图

优化后的卡爪在钻机平移过程中仅受到导轨接触面上的竖直作用力FV,无附加水平方向的分力作用。此时步行器在推移过程中前、后卡爪危险截面上的最大应力σ+B1T与σ+B2T及拉移过程中相应应力σ+B1L与σ+B2L如表3所示。

表3 优化后的卡爪应力与性能参数 单位:MPa

表3结果表明:在同一钻机平移载荷下,优化后的卡爪无论拉移还是推移状态下最大应力都远远小于材料的屈服强度值σS;优化后的卡爪应力减小量约是表1相应数值的54%或77%,说明优化后的卡爪承载能力获得提高;最大应力发生在钻机拉移过程的后卡爪上,其值为σ+B2L=270MPa,最小应力发生在钻机拉移过程的前卡爪上,其值为σ+B1L=150MPa。将应力与原材质机械性能参数对比发现:优化后的卡爪即使在原材质情况下也满足强度要求,说明斜面卡爪结构设计缺陷是卡爪塑性变形失效问题的根源。优化后步行器卡爪强度足够,满足钻机平移使用要求,与步行器整体承载相匹配,优化改进后的卡爪在现场应用后再未发生严重的塑性变形失效问题。

4 结语

1) 通过斜面卡爪受力分析发现:卡爪内侧面受压与外侧面受拉的受力规律,附加水平分力使卡爪向外扩张,这不利于卡爪承载。

2) 斜面卡爪应力计算结果表明:卡爪危险截面出现在卡爪固定螺钉附近,其应力值分别超过卡爪材料屈服强度的38.6%、136.0%、83.1%、64.8%,平移过程中的最大卡爪应力都大于其材料的断裂强度值。

3) 优化后的卡爪应力计算结果表明:通过改变导轨截面结构实现卡爪受力部位由斜面变平面,卡爪应力值相应降低量约为54%与77%,改善了卡爪的受力状态,有利于卡爪承载能力提高,表明斜面卡爪结构设计缺陷是卡爪塑性变形失效问题的根源。