基于无线传输的测振刀柄设计及实验研究

陈奇伟,陈蔚芳,崔蓉芳,苏川

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

随着现代机械制造技术的发展,人们对零件尺寸精度、加工表面质量以及加工效率提出了更高要求。切削加工中的刀具与工件的相对振动不仅会降低工件的表面质量,而且还会加剧刀具磨损,对加工精度和生产成本造成影响[1]。为了保证工件的加工质量,实际加工过程中常采用降低切削用量的方法,限制了机床和刀具的切削性能的发挥和机械加工生产效率的提高[2]。因此,对加工过程中的切削振动进行监控对提高切削加工精度和加工效率有十分重要的意义。

在铣削加工的振动检测领域中,传统的加工振动检测方法一般是在机床主轴或工件上粘贴加速度传感器[3]。将加速度传感器粘贴在机床主轴上测量振动信息,由于传感器距离工件-刀具加工区域距离较远,振动信号衰减严重,容易被机床噪声覆盖,难以检测到刀具的振动信息[4]。而在工件上安装的加速度传感器则需要随着工件更换频繁拆装,且传感器在工件上的安装位置对走刀路径造成影响,不适合工件的高速、大批量加工。因此,需要提出一种更具通用性和实用性的铣削振动检测解决方案。

随着无线传输技术的发展,无线传感器技术在工程制造领域的应用越来越广泛[5-6]。国内外许多研究者将传感器集成在刀柄上甚至刀具内部,实现了温度[7]、切削力[8]、转矩[9]等信号的直接测量。目前国内外对测振刀柄的研究还停留在实验阶段,限制测振刀柄大规模应用的主要原因包括离线供电限制了单次充电后刀柄系统的续航时间和刀柄系统动平衡无法满足铣削加工需求等。

本文设计了具有振动检测功能的低功耗智能刀柄系统,提出了测振刀柄动平衡问题的解决方案,实现了刀柄铣削加工振动信号在线检测和无线传输。刀柄系统采用模块化设计,使用BT30刀柄进行改装,也适用于不同型号的铣刀以及机床主轴的铣削振动检测。因此测振刀柄具有通用性和重复利用性,对提高机械加工效率和零件加工表面质量有重要作用。

1 智能刀柄方案设计

由于刀柄跟随机床主轴做旋转运动,采用信号线将传感器与数据采集卡连接,使用PC进行信号采集的方法并不适用。因此需要将嵌入式数据采集系统和传感器集成到刀柄中,上位机通过无线通信技术对下位机振动信号的采集工作进行控制,实现刀具振动信号的无线监测。刀柄系统通过锂电池离线供电,为了满足测振刀柄系统重复使用的要求,需要对外提供充电接口。由于刀柄系统的体积受到刀柄尺寸和加工环境的限制,供电电池容量也相应受到限制。为了提高刀柄系统单次充电的续航能力,需要对刀柄系统进行功耗控制。除了硬件方面选用低功耗的电子元件之外,在软件方面,需要设计低功耗睡眠功能,减少刀柄系统非工作时间的功耗。

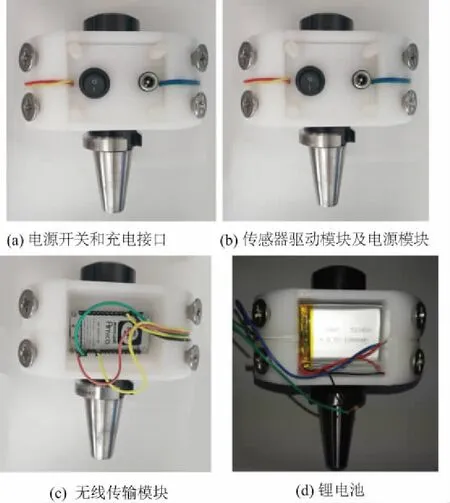

为了保证刀柄系统的刚度,智能刀柄系统方案设计中选用在BT30刀柄上加装一体化嵌入式系统模块的方法,避免对刀柄本身结构造成破坏。嵌入式系统使用有较高机械强度和刚性的POM材料作为电路安装盒,四周均匀分布8个螺栓孔,通过调节平衡螺栓来修正刀柄系统的剩余不平衡量。电路安装盒的四面留有4个安装槽,分别安装传感器驱动电路以及电源调理电路、具有无线传输功能的嵌入式处理器模块、锂电池组等,测振刀柄实物图如图1所示。

图1 测振刀柄实物图

2 智能刀柄系统设计

2.1 刀柄硬件系统设计

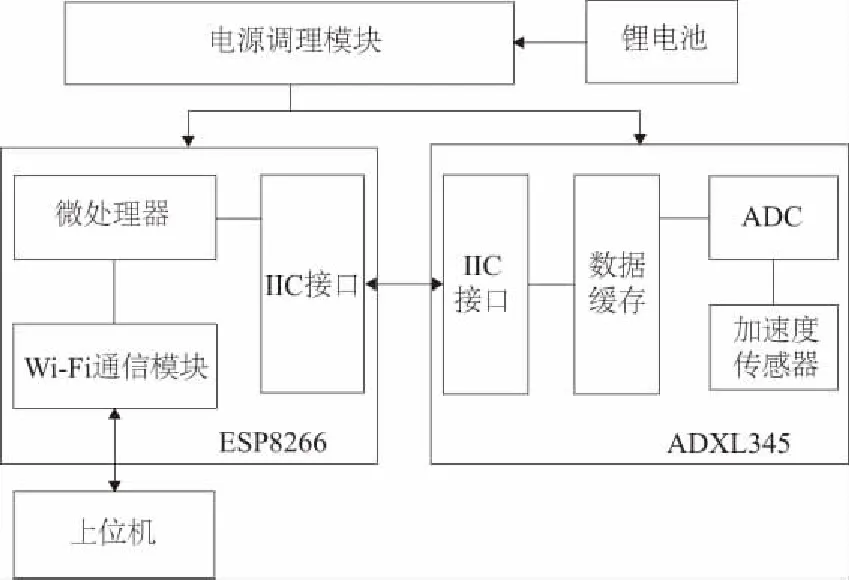

智能测振刀柄硬件系统组成包括:作为微控制器和无线传输模块的低功耗Wi-Fi芯片ESP8266,电源调理模块,具有ADC转换功能的ADXL345加速度传感器模块。系统硬件组成图如图2所示。

图2 测振刀柄硬件组成

ESP8266是某公司生产的低功耗、高集成度Wi-Fi芯片,内置Tensilica L106 32-bit RISC处理器,CPU时钟速度最高可达160MHz,支持实时操作系统和Wi-Fi协议栈,可将高达80%的处理能力留给编程开发。ESP8266有Modem-sleep、Light-sleep、Deep-sleep 3种省电模式,工作温度范围达到-40℃~+125℃,适合作为微控制器和Wi-Fi模块应用在工业领域中。

ADXL345是一款体积很小的超低功耗3轴加速度传感器芯片,A/D转换精度为13位精度,加速度测量范围达±16gm/s2,内置转换速度为3kHz的ADC模块简化了电路设计,通过I2C或SPI接口可以方便地与控制器直接连接,实现振动数据读取。

为了降低系统功耗,充分利用芯片性能,本系统以ESP8266作为加速度信号采集的主要控制芯片和无线数据传输的Wi-Fi通信芯片。测振刀柄用于低主轴转速下的加工振动检测,振动信号的数据量相对较小,而且由于刀柄体积的限制,电路板布局需要尽量紧凑,本文选用了通信速率较低但接口较为简单的I2C总线进行数据采集。使用ESP8266的GPIO口模拟I2C接口,移植I2C接口驱动和传感器驱动程序,实现传感器初始化配置和加速度信号读取。

刀柄系统为旋转部件,无法实现接触式在线供电,因此选用7.4V锂电池(2个标准3.7V锂电池串联)对ESP8266进行供电;选用了低功耗开关电源芯片LM2596对锂电池电源进行降压,将稳定的5 V直流电压提供给负责采集和信号传输的ESP8266模块。为了节省电路板空间,将电源调理电路与传感器芯片驱动电路集成在一块电路板上。

2.2 刀柄软件系统设计

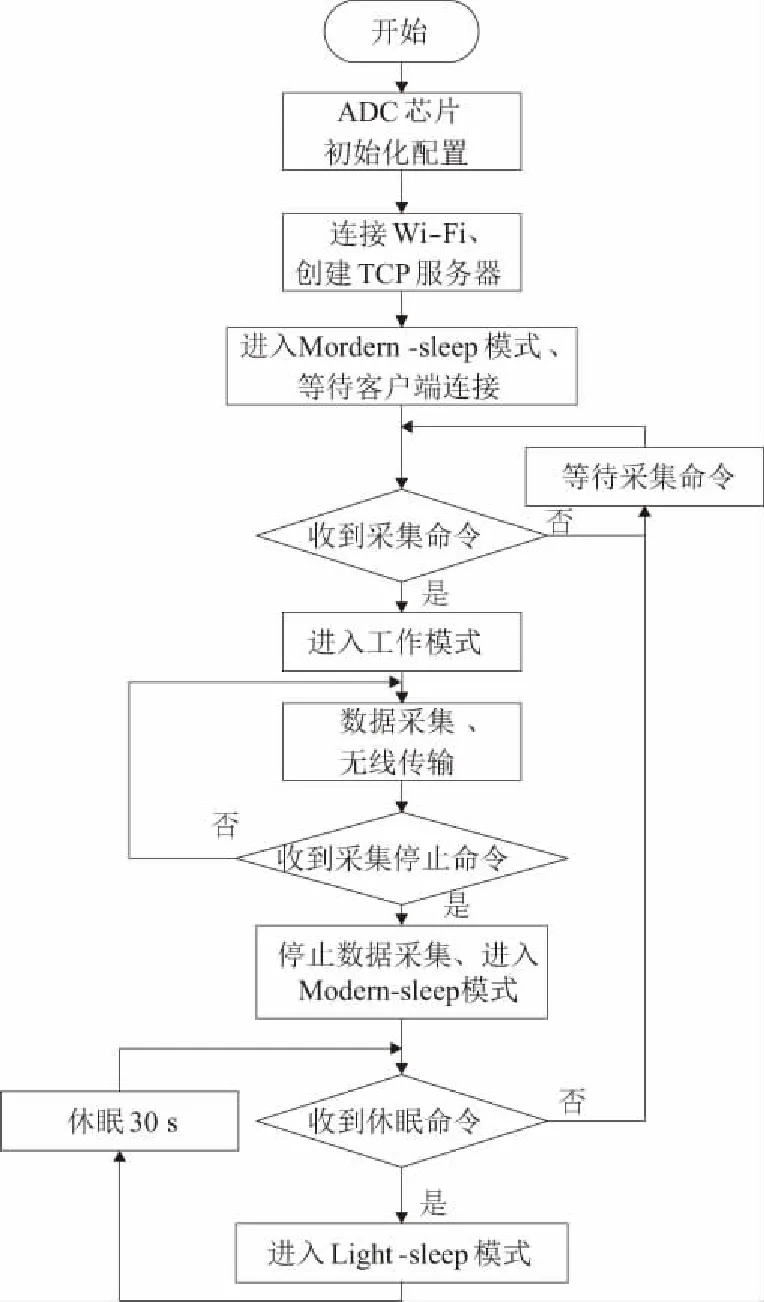

刀柄系统(下位机)上电后首先完成ADC芯片初始化配置、Wi-Fi自动连接以及服务器创建,等待上位机(PC机)连接以及控制命令。下位机软件通过建立TCP服务器的方式对外提供通信,在同一局域网中的PC机都可通过。通过向刀柄系统服务器发送相应请求命令来实现测振刀柄的数据采集和传输控制、低功耗/工作模式切换、下位机重启等操作。

使用ESP8266提供的睡眠模式可以减少芯片功耗,有效提高系统单次充电后的续航时间。ESP8266提供3种睡眠模式,分别是Modem-sleep、Light-sleep、Deep-sleep,其特性比较如表1所示。

在不需要检测振动信号时,上位机可发送控制消息使刀柄系统进入Light-sleep模式,将CPU暂停,并以30s为周期通过定时器自动唤醒,在下位机的唤醒回调函数中响应上位机的状态控制命令,判断是否开始采集振动信号,软件流程如图3所示。

表1 睡眠模式特性

图3 下位机软件流程

3 智能刀柄监测软件设计

本文以PC机作为上位机软件开发平台,上位机监测软件使用Qt编写界面,使用socket网络编程与智能测振刀柄的TCP服务器进行通信。为了实现大量振动数据的还原和后续处理,上位机软件调用MATLAB信号处理函数对振动数据进行信号处理和分析。上位机监控软件由采集控制模块、信号预处理模块以及振动信号分析模块组成。

上位机将Socket与TCP服务器的IP地址和开放的端口号绑定,通过对Socket的读写实现与测振刀柄系统的通信和数据传输,上位机通过发送采集控制命令以及系统休眠命令控制智能刀柄系统的工作。采集命令发送完成后,刀柄系统会通过TCP服务器将振动数据发送至上位机,并在监控界面实时显示。

由于刀具切削过程的复杂性与切削现场的各种干扰,使铣削加工振动信号总是夹杂着噪声。加工振动信号属于非平稳信号,时频域去噪算法的滤波效果并不理想,考虑到小波阈值去噪算法的计算速率较快且去噪效果较好的特点,本文通过Qt调用MATLAB小波分析工具箱,对振动信号进行了阈值去噪处理。

为了更加直观地观察铣削加工振动情况,需要对振动信号特征进行提取和分析。常用的信号分析方法包括时域、频域信号特征提取,小波分析等。本文采用时域分析中的均方根值来反映振动信号的能量特征。通过小波包分析提取振动信号的小波包频带能量分布情况,从中可以较直观地看出振动信号的能量分布情况。

4 智能刀柄性能实验验证

在动平衡仪的工具参数编辑界面输入希望达到的平衡质量等级,设定目标铣削加工的表面粗糙度Ra为3.2,机床主轴最大转速为2500r/min,刀柄质量2.5kg,则测振刀柄的许用剩余不平衡量U为15.8g·mm。经过动平衡调节后,测振刀柄的剩余不平衡量为2.9g·mm,满足铣削半精加工的许用剩余不平衡量要求。

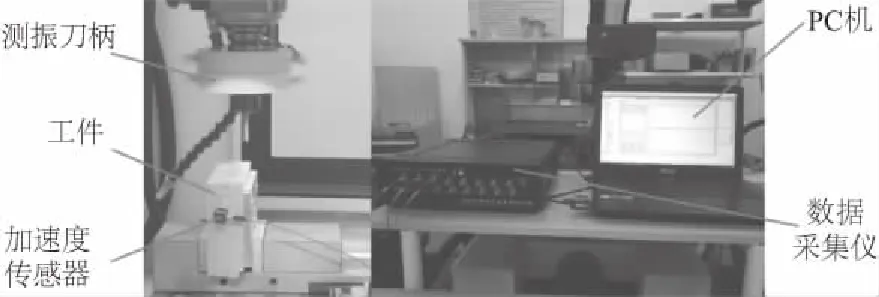

为了验证刀柄系统的振动检测性能,本文设计了铣削加工振动检测性能对比实验。在工件上粘贴加速度传感器,使用测振刀柄进行铣削加工,同时对加工振动信号进行检测,将加速度传感器与测振刀柄采集的振动信号进行对比,实验环境如图4。试验所用机床为某公司的立铣床(型号XK-L540,最高转速30000r/min),试验加工材料为铝合金,工件尺寸为170mm×130mm×50mm,铣刀直径为10mm。加速度传感器粘贴在工件表面,距离铣削加工区域80mm。机床主轴转速1000r/min,切削深度为1mm,进给速度400mm/min。

图4 铣削振动试验现场

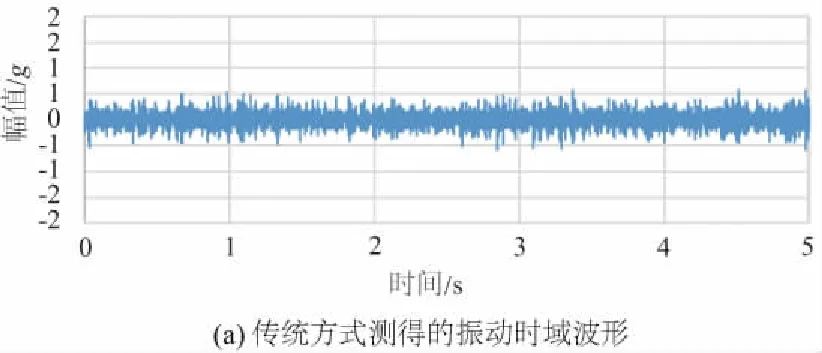

传统测振方式以及使用智能刀柄测得的振动信号如图5所示。经过计算可知传统方式测得的加速度信号均方差为0.13820g,测振刀柄的加速度信号均方差为0.23141g。

图5 两种方式测得的加工振动

5 结语

本文分析了铣削加工振动监测技术的不足,并提出了将无线传感器应用于机床刀柄系统中的无线振动监测方案,完成了刀柄系统的结构设计、下位机软硬件设计以及上位机监测软件的开发,并提出了测振刀柄系统的动平衡解决方案。刀柄系统剩余不平衡量为2.9g·mm,可满足主轴转速2500r/min以下的铣削半精加工需求。经过铣削加工振动检测试验,得出了以下结论:

1) 测振刀柄最高转速可达2500r/min,可以满足中、低转速下铣削半精加工的需求,测振刀柄可对一般铣削加工中的振动进行在线监测。

2) 在工件上粘贴加速度传感器的传统方式测得的加速度信号均方差为0.13820g;而测振刀柄得到的加速度信号均方差为0.23141g,较传统测量方式的结果增加67%。可见测振刀柄对振动信号的检测能力更强。