机电作动器产热与传热特性实验研究

林灵矫,连文磊,牛文敬

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

随着空客A380、波音B787及第四代战机F35的升空,多电飞机的概念正在由设想转变为现实。相比于普通飞机,多电飞机用电力系统替代原有的液压系统,其经济性、可靠性、易维护性具有巨大优势[1]。在多电飞机中,飞行控制系统使用机电作动器作为主要作动机构[2],由永磁电机、伺服驱动器、电缸等部件构成[3-4],使飞机整体的能源效率及可靠性得到提升[5]。然而机电作动器存在散热问题,已有的工程实例表明,大功率电作动系统的强电流和高频的开关转换将产生相当大的热量,并高度集中在电机及伺服驱动器上,使机电作动器的温度升高[6],进而导致其可靠性降低、使用寿命缩短,不利于飞行安全。同时,由于复合材料的广泛应用,而飞机内部的热量通过蒙皮散出愈发困难,使得机电作动器的散热面临极大挑战[7-8]。

明确机电作动器的热量产生与传递规律是开展散热方法与技术研究的前提条件。本文以一款机电作动器为例,先针对不同的作动速度及出力工况明确产热特性,并通过实验研究的方式,测定其稳态温度以明确传热特性,随后根据飞机典型任务循环工况测试并计算各主要部件发热量,同时监测关键元件的温度及其变化规律,进而明确不同工况下机电作动器的热量产生与传输特性,为机电作动器散热方法与技术的研究提供参考。

1 实验设计

1.1 实验原理

机电作动器的热源主要为3部分:永磁电机、伺服驱动器及机械摩擦。其中,永磁电机主要发热部位为定子绕组与定子铁芯,其热损耗分别称为铜损与铁耗,均不易获得解析解[9-10]。伺服驱动器主要发热元件为IGBT模块及晶闸管,其热损耗因通电引起;在电动机高频换向的过程中将出现功率再生,此时驱动器的再生电阻将此部分能量以热能的形式耗散。机械摩擦主要来源于减速器及电缸,无法准确测定。因此,通过理论计算获得的各部分产热特性存在较大误差,有必要通过实验的方式对机电作动器的产热特性进行研究。

为明确机电作动器各部件产热特性,由能量守恒,有:

P=S·cosφ

(1)

P=Q+F·v

(2)

其中:P表示机电作动器永磁电机消耗的有功功率,W;S表示永磁电机消耗的视在功率,VA;cosφ为永磁电机功率因数;F表示机电作动器出力,kN;v表示机电作动器往复运转的速度,mm/s;F·v表示机电作动器输出的机械功。由于机械摩擦消耗的功率也包含在输入机电作动器的有功功率内,故Q表示机电作动器产热及机械结构摩擦产生的热量,W。在测得P与F·v后,即可通过计算获得Q。

伺服驱动器内各元件发热量不易直接测得,故通过拆解伺服驱动器、确定元件型号并查阅元件说明书,得出晶闸管与IGBT模块发热量与输入永磁电机电流的关系,并通过测量该电流获得两元件的具体发热量。

1.2 实验设备

本实验中,机电作动器由安川SGM7G-44A永磁电机及伺服驱动器SGD7S-330A00A与减速器、定制电缸构成,其最大行程100mm,可有效加载的行程为60mm,最大作动速度50mm/s,最大出力10kN。通过装有阀门的定制液压缸根据拉压力传感器手动控制加载,通过热风机实现环境温度控制;输入永磁电机的有功功率P通过横河WT1803E功率分析仪进行测试;温度数据通过K型热电偶测量。

伺服驱动器晶闸管型号为SEMIKRON SK60DTA,IGBT模块型号为Fuji 7MBP100VFN060-50,查阅元件说明书,知晶闸管与IGBT模块的发热量分别为:

Q晶闸管=0.8922×I1.353

(3)

QIGBT=4.311×I1.064

(4)

其中I为驱动器输出电流的有效值,单位为A。

机电作动器传热特性实验台如图1所示。

1—热风机;2—永磁电机;3—电缸;4—伺服驱动器;5—液压缸。图1 机电作动器传热特性实验台

2 稳态实验

2.1 实验工况

由于机电作动器产热与作动速度及出力均相关,故采用控制变量法,室温较稳定时,在作动速度分别为20mm/s、30mm/s、40mm/s的条件下,分别设置出力为3kN、4kN、5kN进行实验,由功率分析仪测得输入电机的有功功率,同时测量达到稳态时机电作动器各测点的温度。

2.2 实验结果与分析

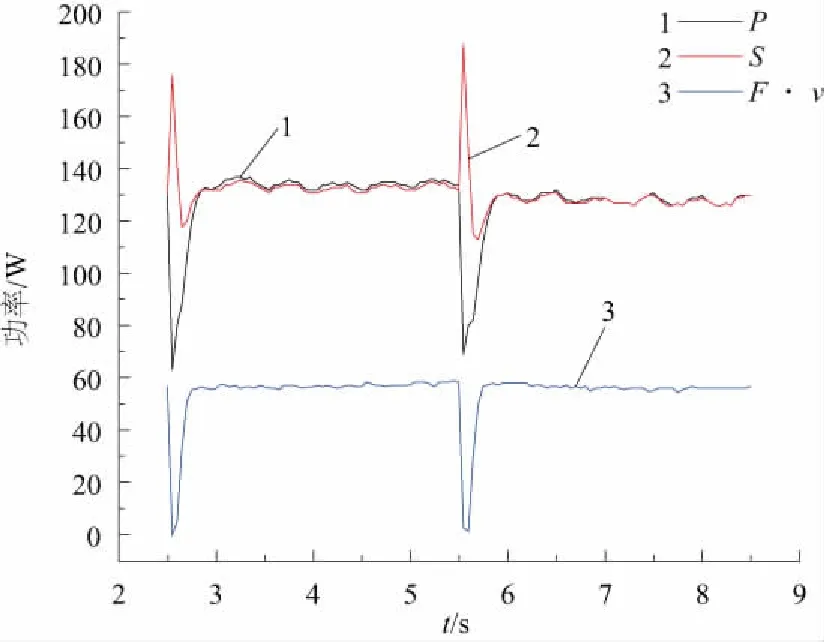

实验过程中室温稳定在289K。以作动速度20mm/s、出力3kN的工况为例,截取其中一段数据,机电作动器消耗的有功功率P、视在功率S及输出的机械功F·v如图2所示。

图2 功率分析示意图

由图2可知,P及S在机电作动器平稳运行时几乎保持一致,在减速换向时S产生尖峰,但此时P出现低谷且与F·v波形匹配。减速换向时,永磁电机的定子绕组需产生足够强的反向磁场使永磁体转子在短时间内停止并反转,此时需消耗大量的无功功率,因此S产生尖峰。实验全程测得流入再生电阻的电流均在0.1A左右且无规则波动,认定无电流流入再生电阻。此结果表明在实验预设的工况下,再生电阻未发热。

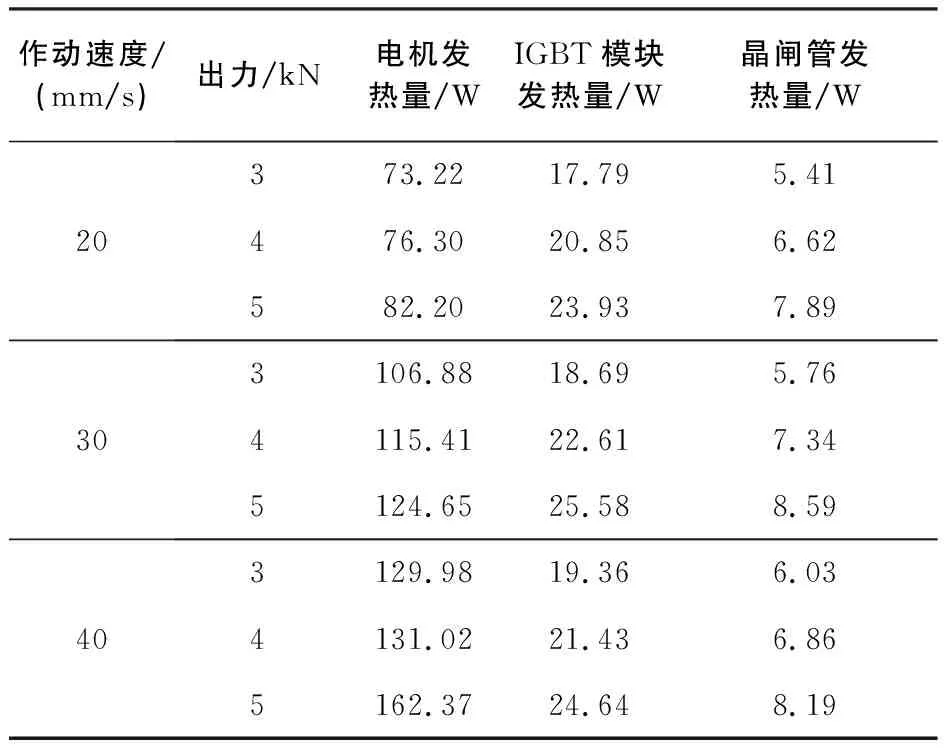

稳态实验测得的各部件发热量由式(1)-式(4)计算及整理后如表1所示。由于再生电阻未发热,表1将其省略。

表1 各工况下各部件的发热量

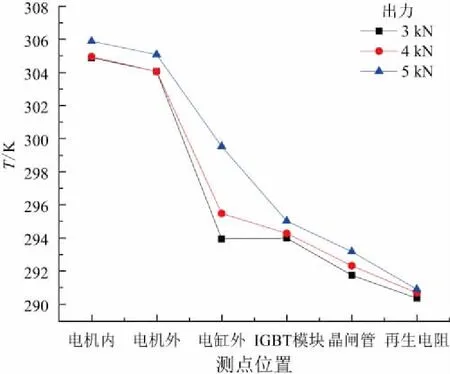

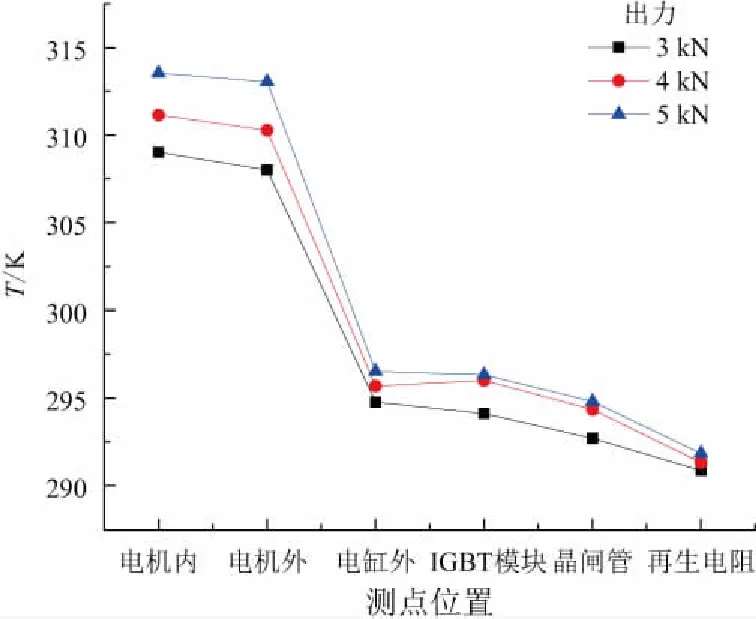

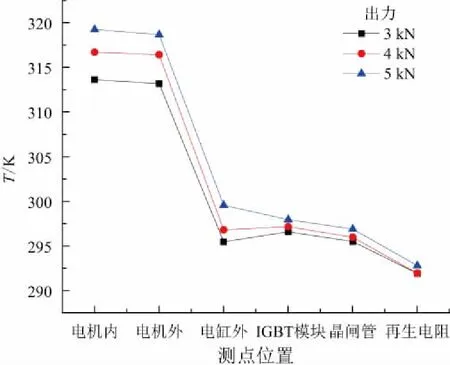

实验中,室温稳定在289K,测得各点的稳态温度如图3-图5所示。

图3 作动速度20mm/s各测点温度

图4 作动速度30mm/s各测点温度

图5 作动速度40mm/s各测点温度

由图3-图5可知,机电作动器温升最明显的部件为永磁电机,其稳态温度随作动速度与出力的增大而显著升高,在已测试的工况下最高约为320K,温升接近20K;温升次明显的部件为伺服驱动器IGBT模块,最高约为298K,最大温升为3K;再生电阻温度基本与室温持平,其微量温升应为其他发热元件通过翅片向其导热所致。电缸表面温度略高于环境温度,其原因除了电机通过机械结构导热外,电缸内部存在摩擦也导致温升;考虑减速器及电缸机械效率极高,摩擦引起的发热量应较小,摩擦产热可忽略不计。

3 典型飞行任务循环实验

3.1 实验工况

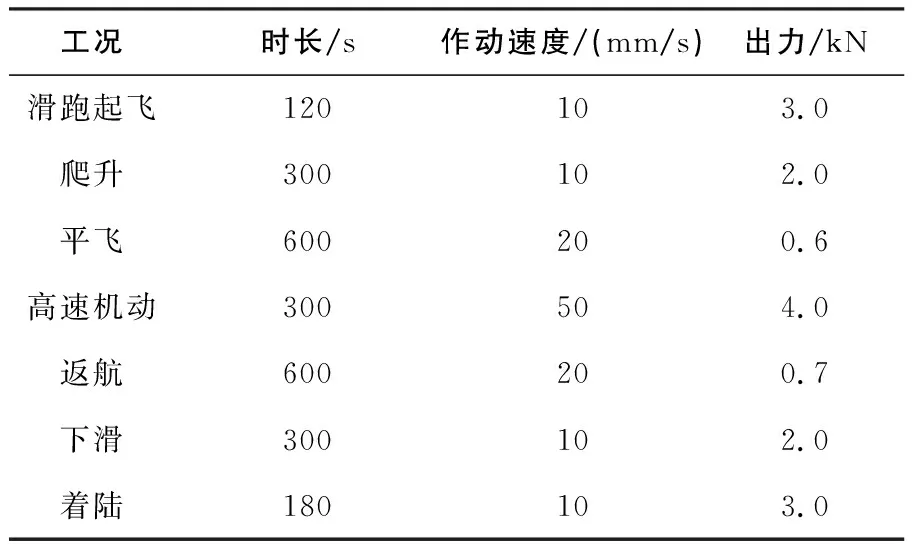

根据文献[11-12],由国内外给定的典型飞行任务循环确定机电作动器在各飞行状态下的作动速度及出力,见表2。

表2 典型飞行任务循环工况设计

3.2 实验结果与分析

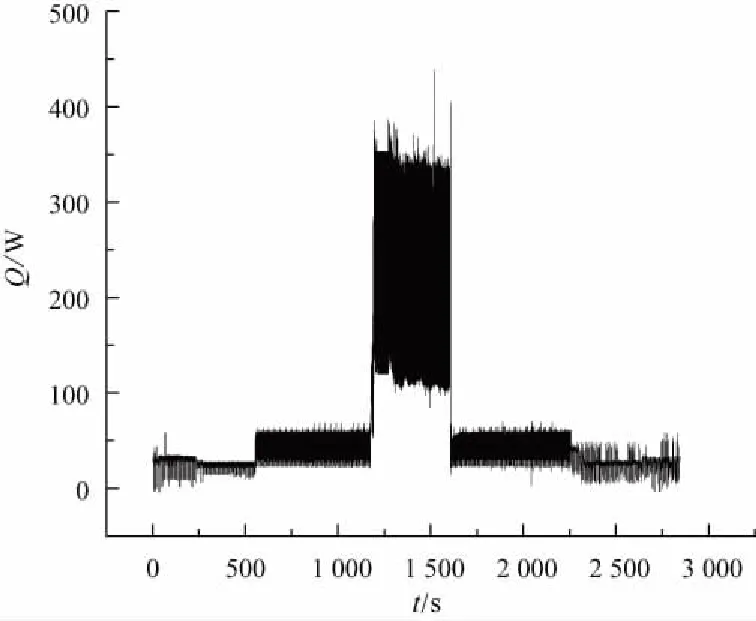

实验测试并计算后获得的发热功率结果如图6所示。

图6 循环实验机电作动器发热功率

由图6可知,机电作动器在同一阶段内产热基本一致,实验全程的大多数时间内处于低作动速度、小出力的工况,其产热极小;而短时间内遭遇的高作动速度、大出力工况将使机电作动器发热功率大幅上涨,在该工况下,机电作动器的作动速度为50mm/s,出力为4kN,此时永磁电机产热约150W,而伺服驱动器内各元件通过的电流也超出其他工况,因此可认定,高作动速度、大出力的工况是机电作动器面临的最恶劣工况。

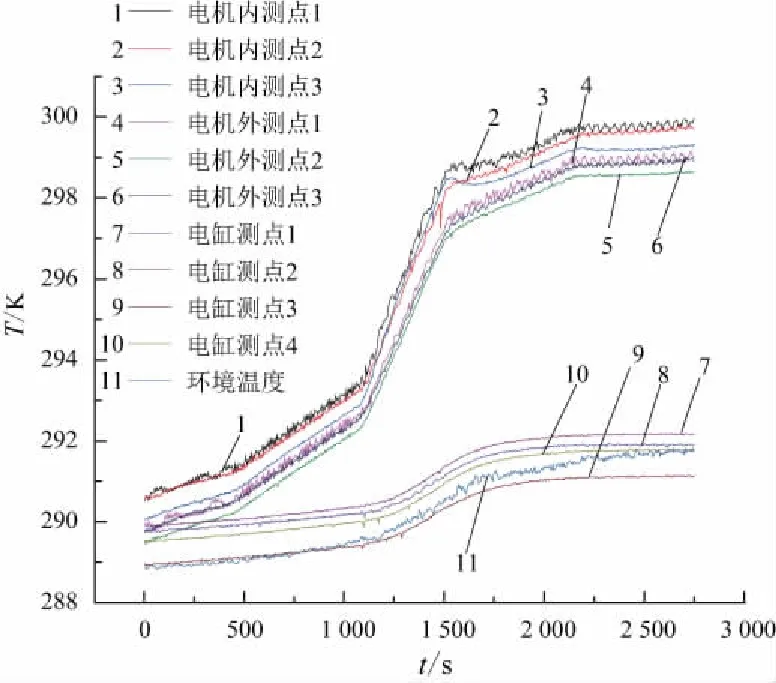

机电作动器的温升测试结果如图7所示。

图7 循环实验机电作动器温度

由图7知,机电作动器的永磁电机在高作动速度、大出力的阶段内温升极为迅速,尽管其热容量较大,在5min内温度仍升高了约7K;由于永磁电机采用自然对流的方式散热,其散热效果较差,在循环实验其他阶段内温度也处于持续上升的状态,同时使永磁电机附近的环境温度升高,故在多电飞机尤其是结构较紧凑的飞行器中,处于较封闭环境内的机电作动器急需高效散热解决方案。

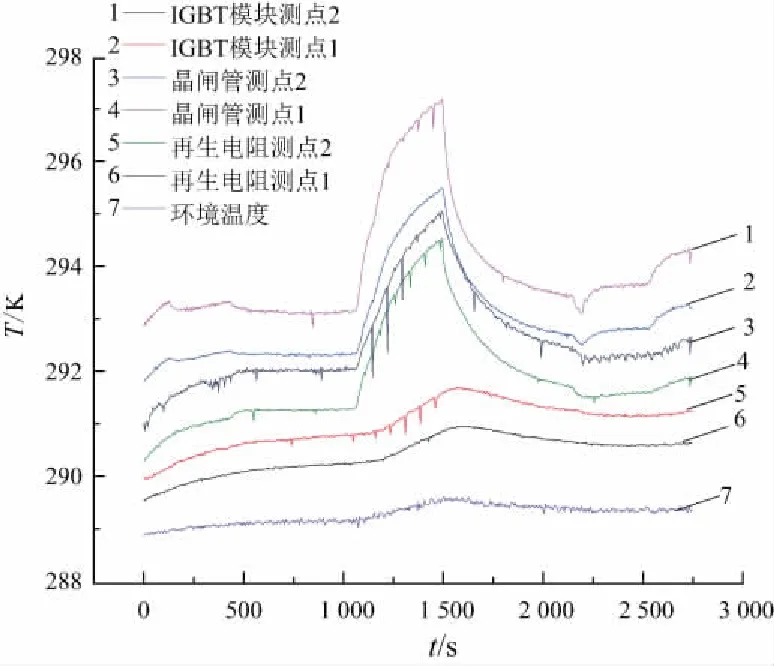

伺服驱动器的温升测试结果如图8所示。

图8 循环实验伺服驱动器温度

反观伺服驱动器,由图8可知,温升最快的阶段与永磁电机相同,温升约为7K,但由于伺服驱动器使用风扇及翅片进行强迫对流换热,在其他阶段内温升不明显,且在几分钟内即可使温度稳定;驱动器附近的环境温度受内部元件发热影响较小,即便在封闭空间内也可稳定在实验初期的温度附近;由于伺服驱动器内的发热元件热容量较小,其温度响应十分灵敏,只要输入电机的电流降低,温度便会迅速随之降低,这表明目前采用的风扇+翅片散热方式可以满足现有实验工况下伺服驱动器的散热需求,但高作动速度、大出力的工况下,其绝对温度仍具有继续上升的趋势,故还需开展其他散热方式的研究以应对更长时间的高作动速度、大出力工况。

4 结语

本文通过实验研究对机电作动器在可能遇到的各工况下进行能量分析及温升测试,通过功率分析仪对机电作动器输入、输出、产热的功率进行测量,确定“高作动速度、大出力”的工况为机电作动器面临的最恶劣工况,并为后续机电作动器的高效散热研究指明重点与方向:通过某种散热手段可将最恶劣工况下的温度降至适宜范围内,即可满足其所有工况下的散热需求,从而提升作动器性能。

由于多电飞机可用热沉仅为燃油与冲压空气等介质,可考虑将机电作动器的产热通过轻质、紧凑且高效的换热器导入热沉,使其在稳定温度下工作,从而显著提高机电作动器的安全性、稳定性及易维护性。