基于传感布置优化的履带车辆振动测试系统

杨书仪, 廖力力, 覃凌云, 戴巨川, 陈哲吾, 何兴云, 仝宁可

(1.湖南科技大学 机电工程学院, 湖南 湘潭 411201; 2.长沙金维信息技术有限公司, 湖南 长沙 410006;3.江麓机电集团有限公司, 湖南 湘潭 411201;4.苏州韦博试验仪器有限公司, 江苏 苏州 215000)

0 引言

履带车辆由于具有接地比压小、牵引附着能力强等优点,在现代农业、军事、建筑等领域发挥着重要作用[1-2]。履带车辆行走系统通常由主动轮、负重轮、诱导轮、履带、托带轮、履带张紧机构等组成。履带车辆在野地、陡坡以及壕沟等工况下工作时,地面不平所带来的振动、冲击会通过履带传递到负重轮、悬挂系统、车身以及其他操作机构,这不仅会加速履带车辆主要零部件疲劳失效,还会降低车辆配备仪器使用精度和可靠性,甚至对驾乘人员身心健康产生严重影响[3-5]。履带车辆拥有良好的抗振性能是其使用寿命长、运行可靠、乘坐舒适度高的重要保障指标之一。开展履带车辆振动特性测试是掌握其抗振性能影响因素的重要途径,也可为履带车辆抗振性结构设计、轻量化设计提供实践指导。

目前,在大尺寸结构件振动测试中,因传感器布置冗余或者布置数量过少而导致测试结果误差大等问题,引起了众多学者的关注。传感布置优化本质是一种组合优化,即将有限数量传感器分配至结构自由度节点上。通常采用遗传算法、粒子群优化(PSO)算法以及深度学习等智能优化算法可以有效提高寻优精度,更好地解决工程实际问题。文献[6-7]采用不同的智能算法对传感器布局进行研究。文献[8]针对复杂地形下的多传感器多目标优化部署问题,提出基于多目标局部变异- 自适应量子PSO算法。文献[9-10]分别提出了基于Kalman多输入估计的最优传感器布置方法和基于频率响应函数的传感器布置方法。文献[11]利用PSO算法解决齿轮箱故障检测中传感器优化布置问题,并通过试验验证了方法的可行性。文献[12]提出一种定位算法对不均匀网络中传感布置进行优化。文献[13]提出一种多目标传感器布置优化方法,可有效处理传感器对空间动态载荷的测量。

本文拟以履带车辆为研究对象,提出一种惯性权值递减协同学习因子呈指数函数特征的非线性调整策略,并从寻优精度和稳定性方面与标准PSO算法、文献[14]和文献[15]所提算法进行对比分析,结合履带车辆有限元模态分析,开展振动加速度传感布置优化计算,采用MATLAB和LabView混合编程方式,设计集传感布置优化于一体的履带车辆振动测试系统。

1 履带车辆振动传感布置优化理论

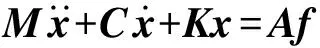

履带车辆车身质心垂向加速度和绕质心轴俯仰角加速度通过半车模型可以描述,因而本文拟采用履带车辆半车为研究对象,运用动力学微分方程描述其振动状态为

(1)

(2)

系统特征方程为

Kφi=λiMφi,i=1,2,…,n

(3)

式中:λi和φi分别为第i阶模态的特征值和振型向量。由系统特征方程计算出有限元处理后的结构总模态矩阵:φ=[φ1,φ2,…,φn]。通过优化B、Φ的取值即优化传感器布置,可使得传感器测量响应中各阶目标模态相互独立并尽可能获取较多的模态信息[16]。

本文采用模态置性准则(MAC)[17]作为传感布置优化准则,MAC矩阵元素计算公式为

(4)

式中:φi和φj分别为第i阶和第j阶模态向量。

2 履带车辆振动传感布置优化算法设计

2.1 PSO-IWLF算法

本文采用一种惯性权值递减协同学习因子呈指数函数特征的非线性调整策略,将这种改进算法称为惯性权值协同学习因子非线性动态调整PSO(PSO-IWLF)算法[18]。(5)式为PSO-IWLF算法中调整策略数学表达式。

(5)

式中:ω为惯性权值;ωmax和ωmin分别为惯性权值最大值和最小值;c1和c2为时变学习因子;a和b为常数;t表示当前迭代次数;T表示最大迭代次数。

在履带车辆振动传感布置优化计算中,设粒子种群规模为N,搜索空间为D,xi=(xi1,xi2,…,xiD)T可作为粒子的当前位置,即优化问题的一个解。粒子的搜索速度可用vi=(vi1,vi2,…,viD)T表示,粒子历史最优位置可用pbesti=(pi1,pi2,…,piD)T表示,种群历史最优位置可用gbest=(g1,g2,…,gD)T表示。其位置和速度更新公式如下:

(6)

(7)

式中:t表示当前优化计算过程的迭代次数。

2.2 PSO-IWLF算法性能测试及分析

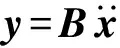

选取标准PSO算法、惯性权值递减策略PSO(记为PSO-ω)算法[14]、学习因子非线性变化策略的PSO(记为PSO-c)算法[15]以及PSO-IWLF算法4个典型测试函数进行对比分析。

针对4个测试函数均设计4组对比测试,在各组测试中,设置粒子种群规模N为25,最大迭代次数T为500,搜索空间D为10,表1为算法参数设置。

表1 算法参数设置Table 1 Algorithm parameter settings

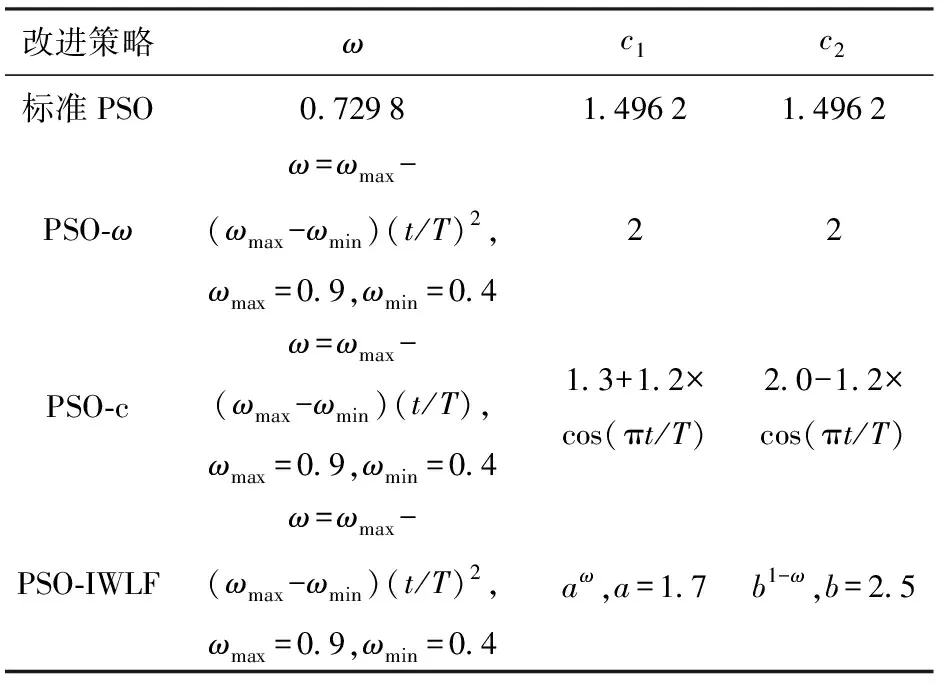

4个典型测试函数表示形式如下:

1)Rastrigin函数:

(8)

2)Sphere函数:

(9)

3)Rosenbrock函数:

(10)

4)Griewank函数:

(11)

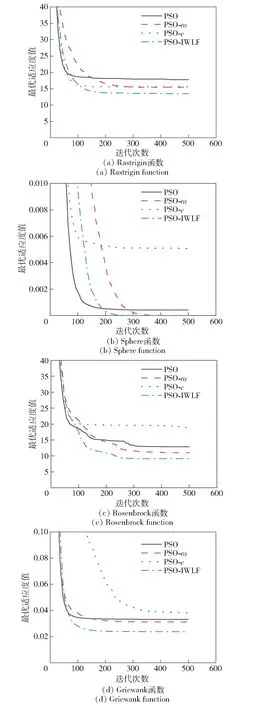

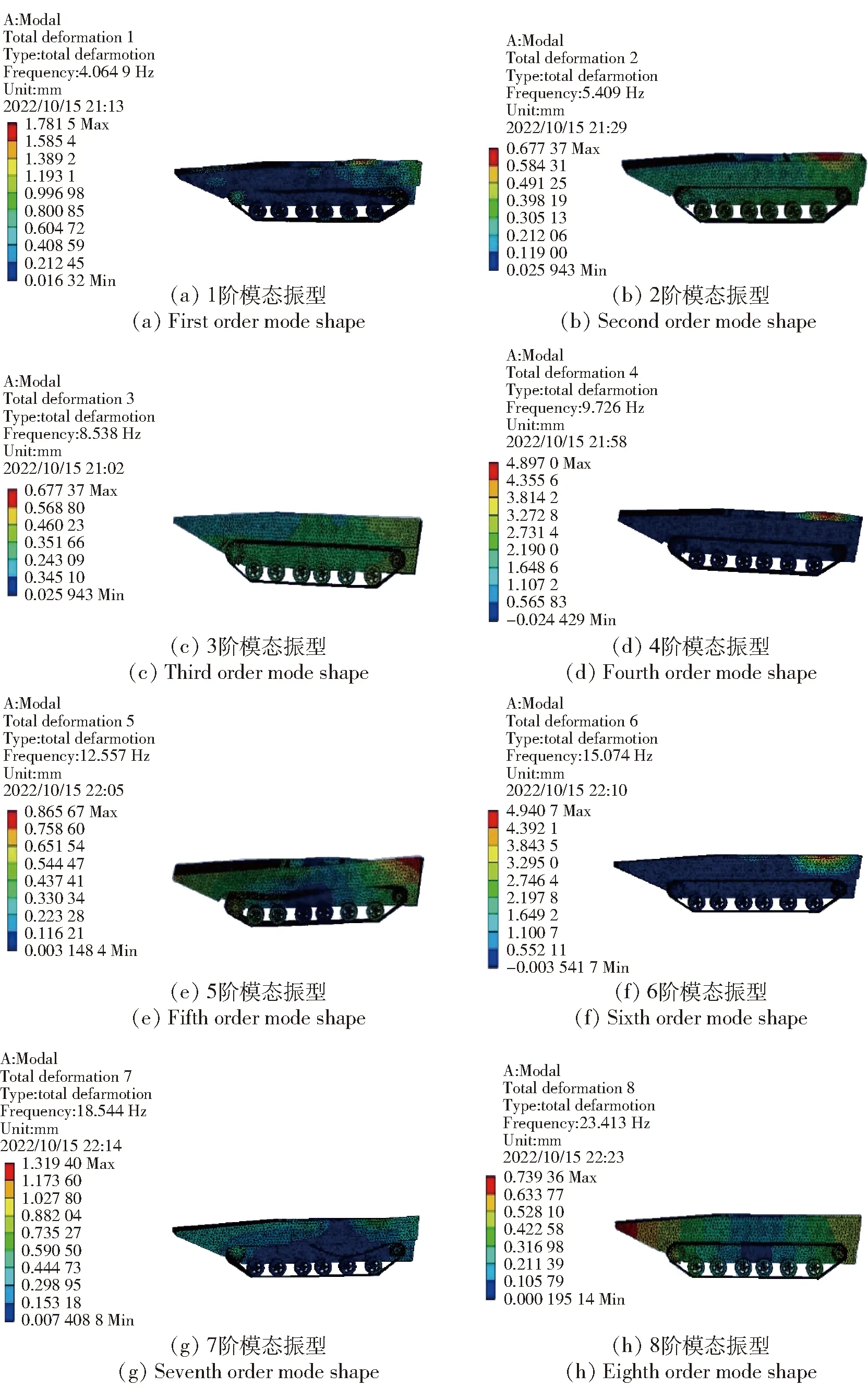

4种典型测试函数寻优计算60次,得到各策略最优值变化曲线如图1所示,平均解、最差解以及最优解如表2所示。

图1 4种测试函数的平均最优值变化曲线Fig.1 Curves of average optimal value changes of four test functions

表2 4种策略测试结果比较

从表2中可知,在4种典型函数测试中,PSO-IWLF算法在寻优精度和稳定性上都优于标准PSO算法、PSO-ω算法以及PSO-c算法,这表明PSO-IWLF算法有效提高了求解收敛精度、稳定性。

3 车身振动测试传感布置优化

3.1 履带半车有限元模态分析

履带车辆振动测试试验传感布置优化实现过程如图2所示。

图2 传感布置优化实现过程Fig.2 Realization process of sensor layout optimization

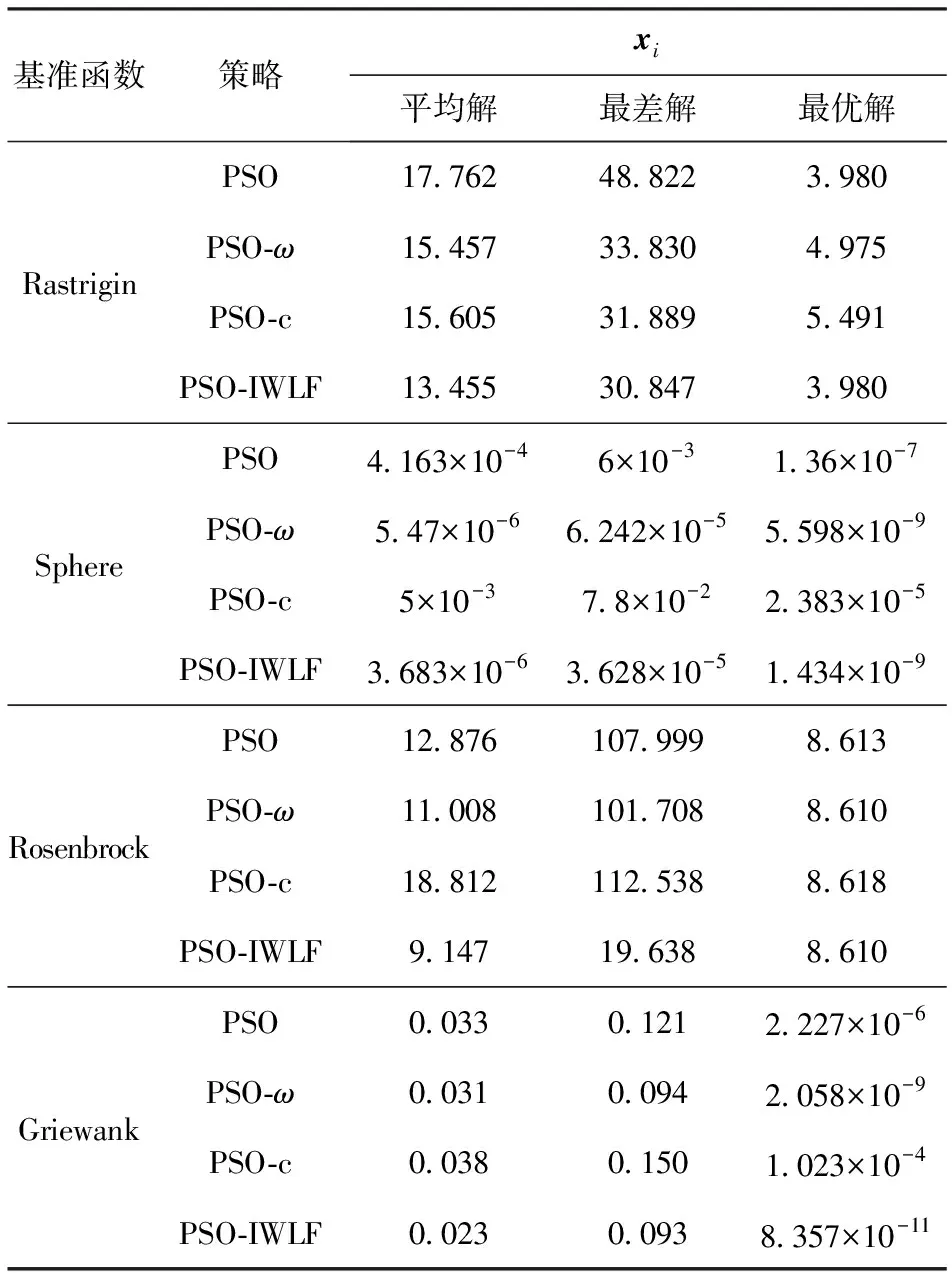

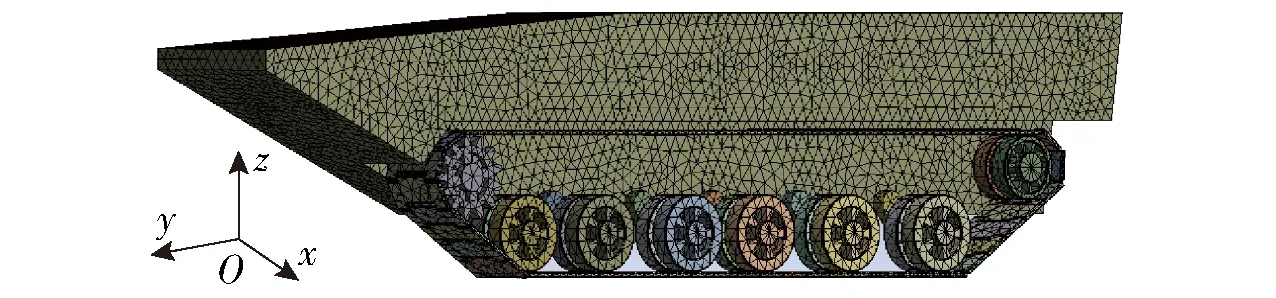

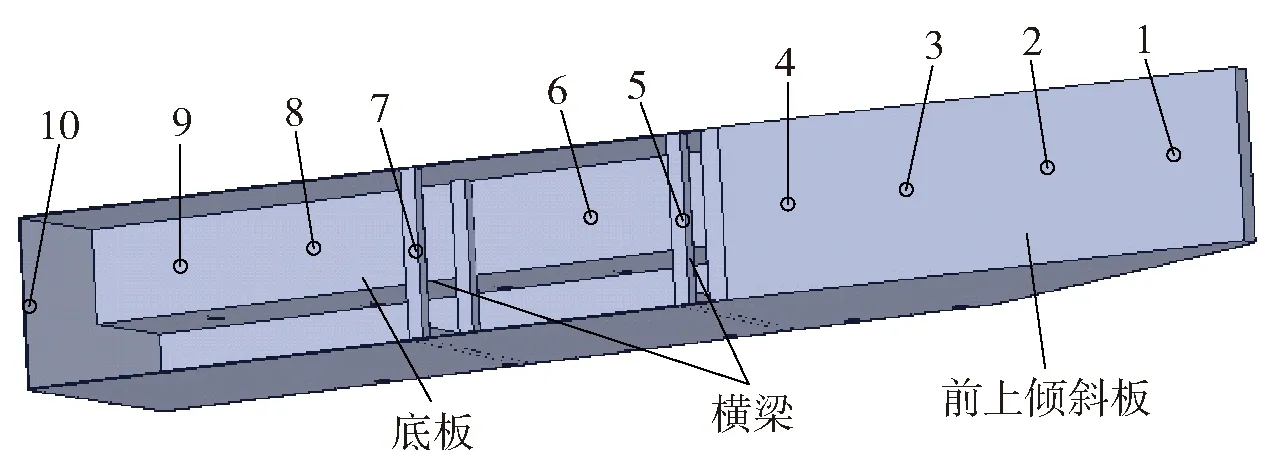

图3所示为履带车辆半车有限元模型,将履带车辆沿z轴直线运动以及绕x轴旋转运动自由度释放,其余自由度约束,作为模型边界条件并计算各阶模态振型。有限元分析模态振型图如图4所示。

图3 履带车辆半车有限元模型Fig.3 Finite element model of the semi-tracked vehicle

图4 履带车辆半车有限元分析模态振型Fig.4 Finite element analysis of modal shape of the semi-tracked vehicle

3.2 初选点的选择与编码

车身初选测点如图5所示。

图5 车身初选测点布置Fig.5 Primary test point arrangement of vehicle body

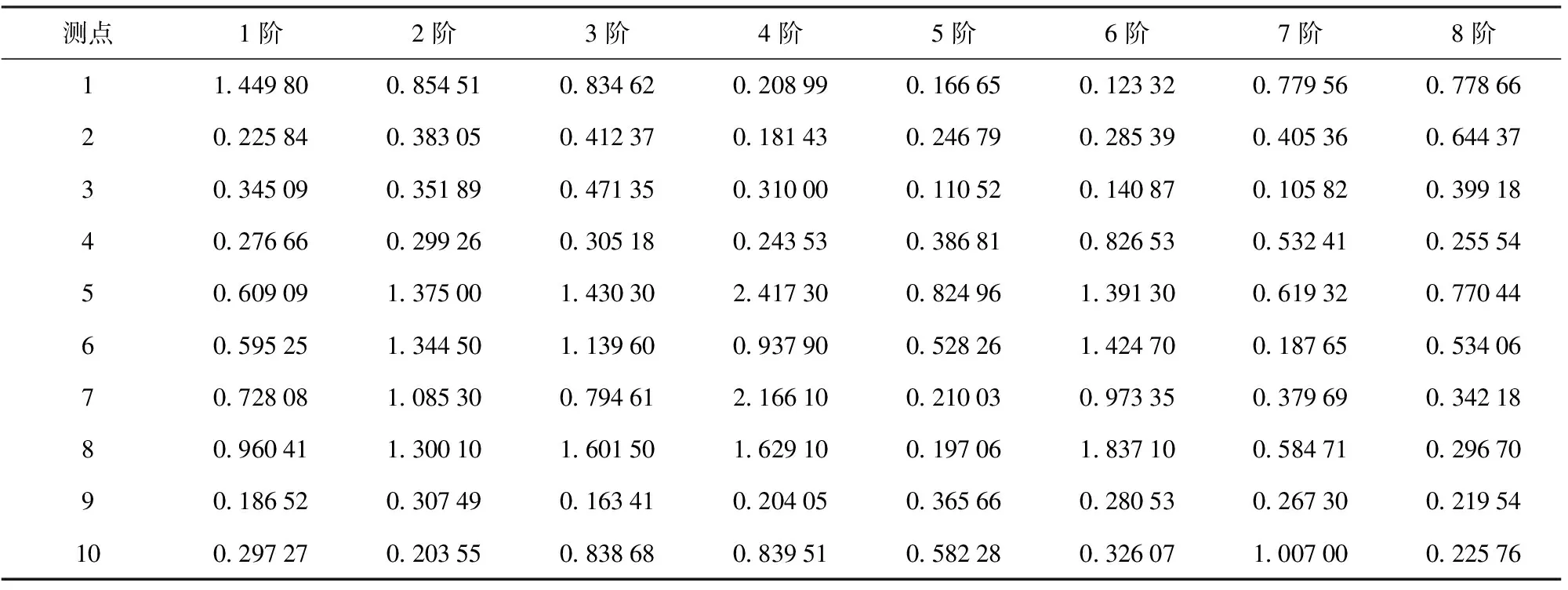

初选测点的节点编码及节点各阶模态频率所对应的模态振型计算结果如表3所示。

履带车辆半车属于大尺寸空间结构,其模态具有密集、低频特性。由表3可知,节点30 480的7阶与8阶模态振型数值就较为接近。履带车辆半车模态的这一特性对后续传感布置优化算法没有直接影响,本文不予考虑。

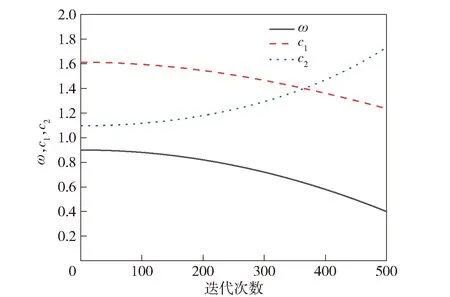

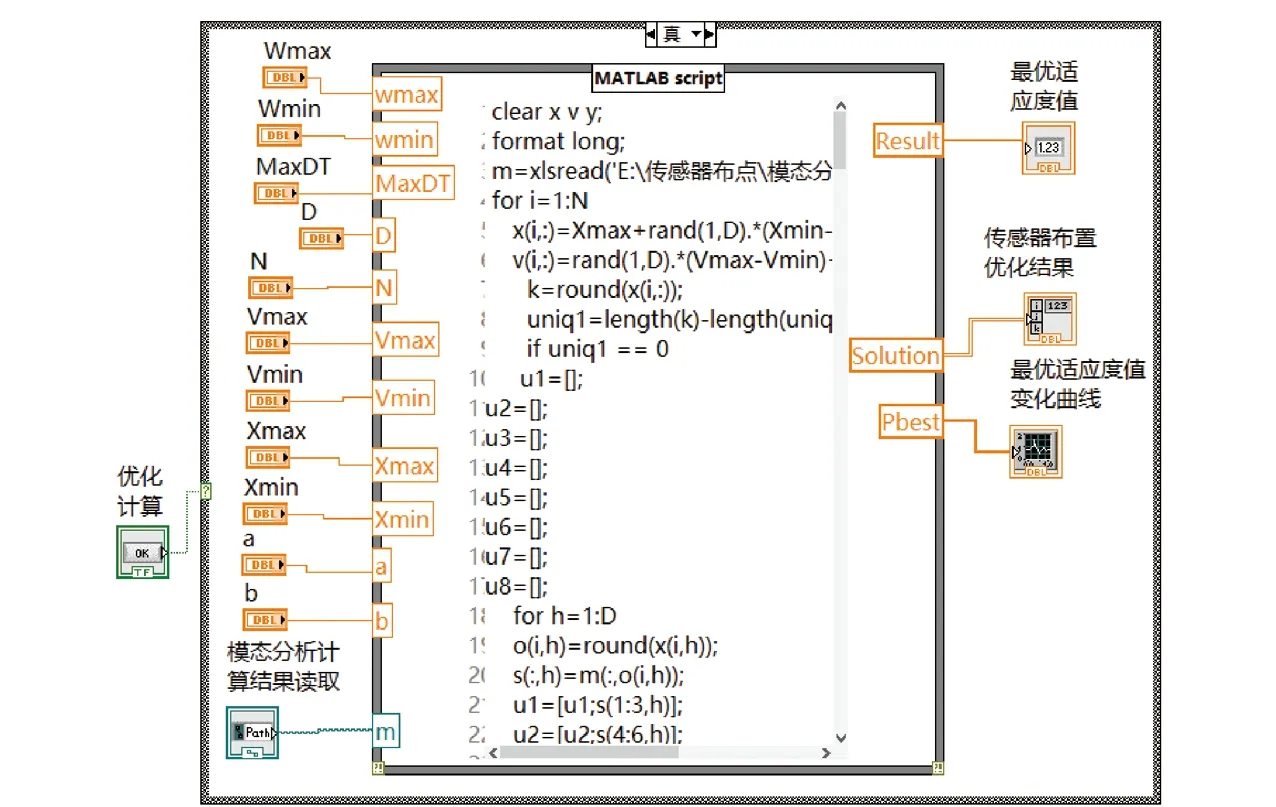

3.3 PSO-IWLF算法实现

PSO-IWLF算法中相应参数设置如下:粒子种群规模N设为10;搜索空间D根据所选初选测点数及振动传感器布置数目设置范围为[1,10];最大迭代次数T为100;传感器布置位置的边界值xmax=10、xmin=1;算法参数调整策略中,取常数a=1.7,常数b=2.5。 惯性权值和学习因子变化曲线如图6所示。

由图6可知,随着迭代次数的增加,时变学习因子c1呈非线性递减,而c2呈非线性递增。在该策略中,当0≤迭代次数<200时,ω调整较慢,因此c1、c2变化较慢,这时全局搜索能力较强,粒子可以遍历整个搜索空间;当200≤迭代次数<500时,ω和c1、c2均变化较快,使得各粒子向全局最优位置快速收敛。

3.4 优化计算结果及分析

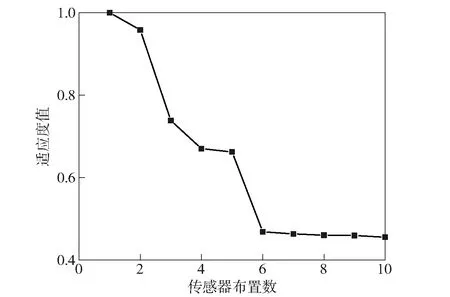

以MACij的最大值作为传感布置优化的适应度函数,对传感器布置位置和数目进行双重寻优。图7为最优适应度值随传感器布置数目的变化曲线。

表3 初选测点8阶模态振型Table 3 8th-order modal shape of primary selected measuring points mm

图6 惯性权值和学习因子变化曲线Fig.6 Variation curve of inertia weight and learning factor

图7 最优适应度值变化曲线Fig.7 Variation curve of optimum fitness value

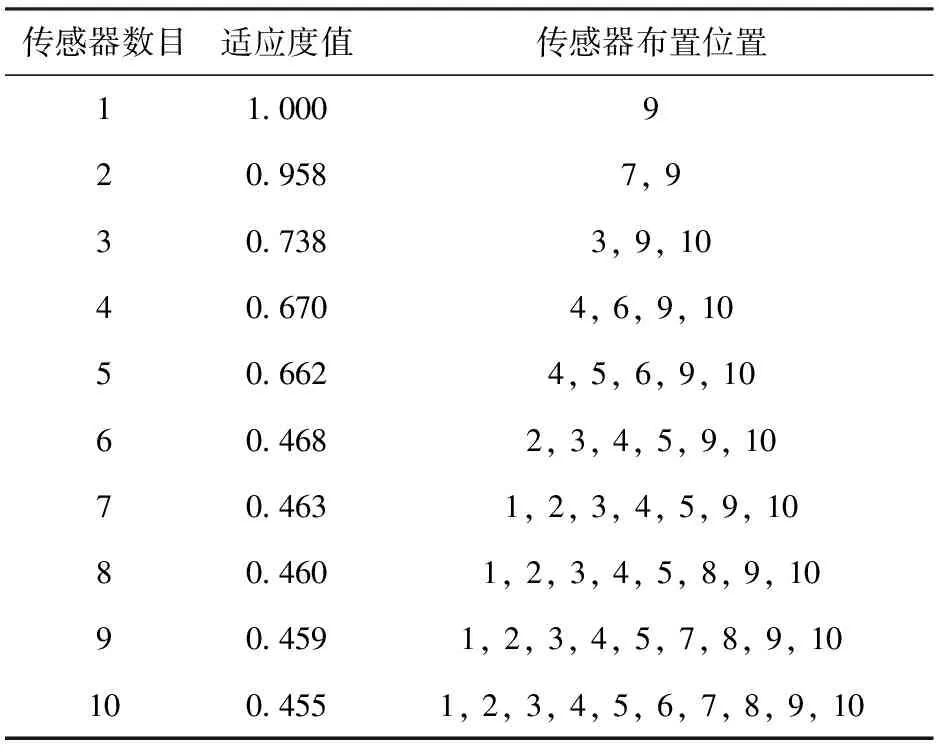

不同传感器布置数目所对应的最优适应度和传感器布置位置如表4所示。

从图7和表4可知,最优适应度值随传感器布置数目增加而逐渐减少,当布置数目为6时,适应度 值较小且后续随着传感器布置数目的增加,适应度值变化幅度很小,对测点布置效果提升贡献较小。考虑综合成本和测试效果,布置6个传感器,位置为[2,3,4,5,9,10]较为合理。

表4 传感器布置数目和位置Table 4 Number and position of sensors

4 履带车辆振动测试系统设计

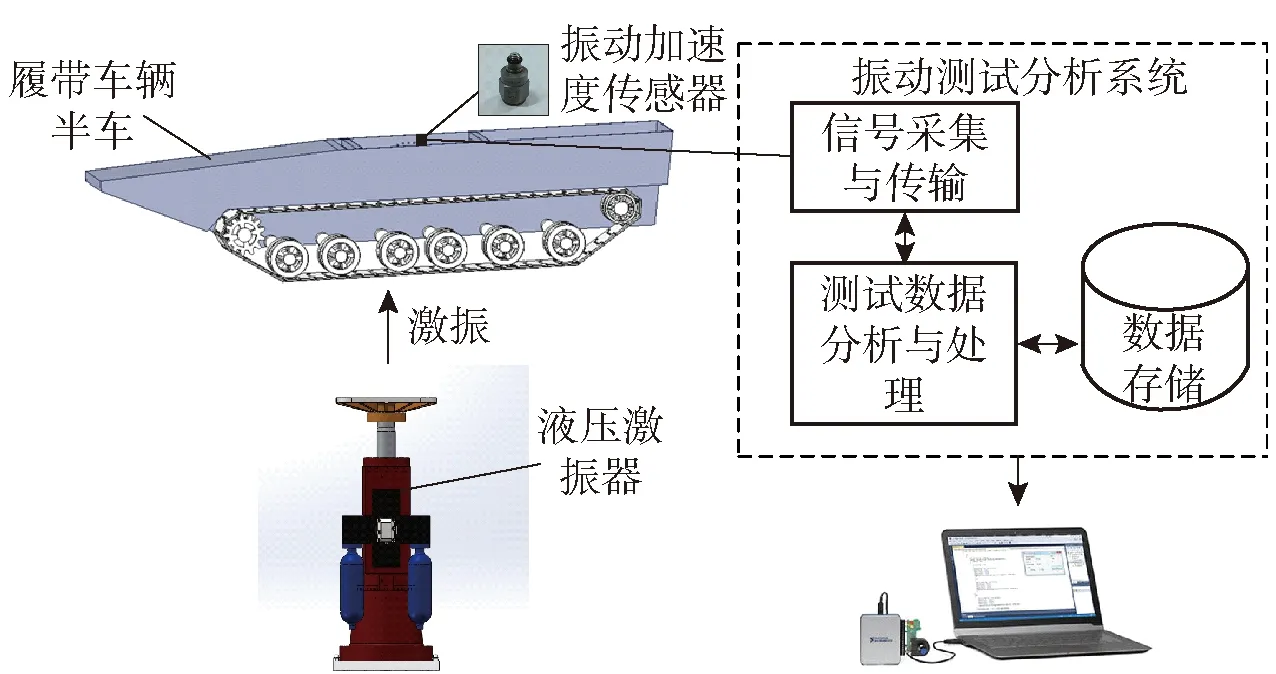

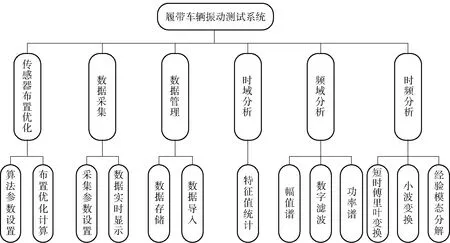

本文采用MATLAB软件和LabView软件混合编程方式[19-20],设计集PSO-IWLF优化算法于一体的履带车辆振动测试系统,为传感器布点提供依据。履带车辆振动测试系统结构框图如图8所示。

图8 振动测试系统结构框图Fig.8 Block diagram of vibration test system structure

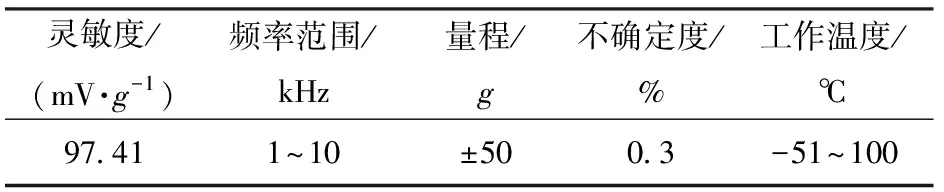

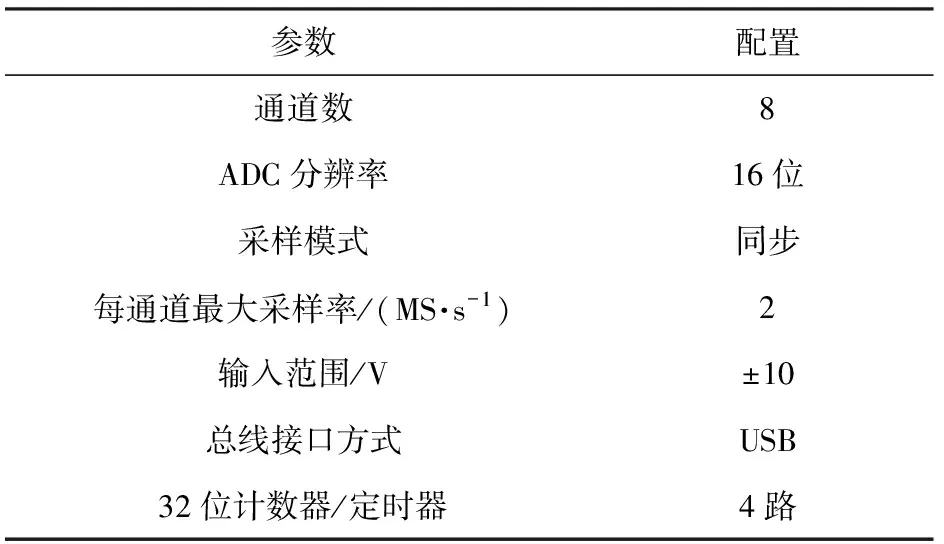

履带车辆振动测试系统硬件部分包括丹麦B&K公司生产的4514型压电式加速度传感器和美国NI公司生产的USB-6366型数据采集卡等。表5、表6分别为加速度传感器和数据采集卡的主要性能指标。

履带车辆振动测试系统的功能主要分为两部 分:第1部分为实验前对振动传感器布置优化计算和信号采集硬件参数设置;第2部分是对试验数据进行存储和读取,并对试验数据进行分析和处理。系统可完成对信号的时域分析、频域分析以及时频分析。履带车辆振动测试系统软件功能框图如图9所示。

表5 加速度传感器主要性能指标Table 5 Main performance indicators of acceleration sensor

表6 数据采集卡主要参数指标Table 6 Main parameters of data acquisition card

图9 履带车辆振动测试系统软件功能框图Fig.9 Software function block diagram of tracked vehicle vibration test system

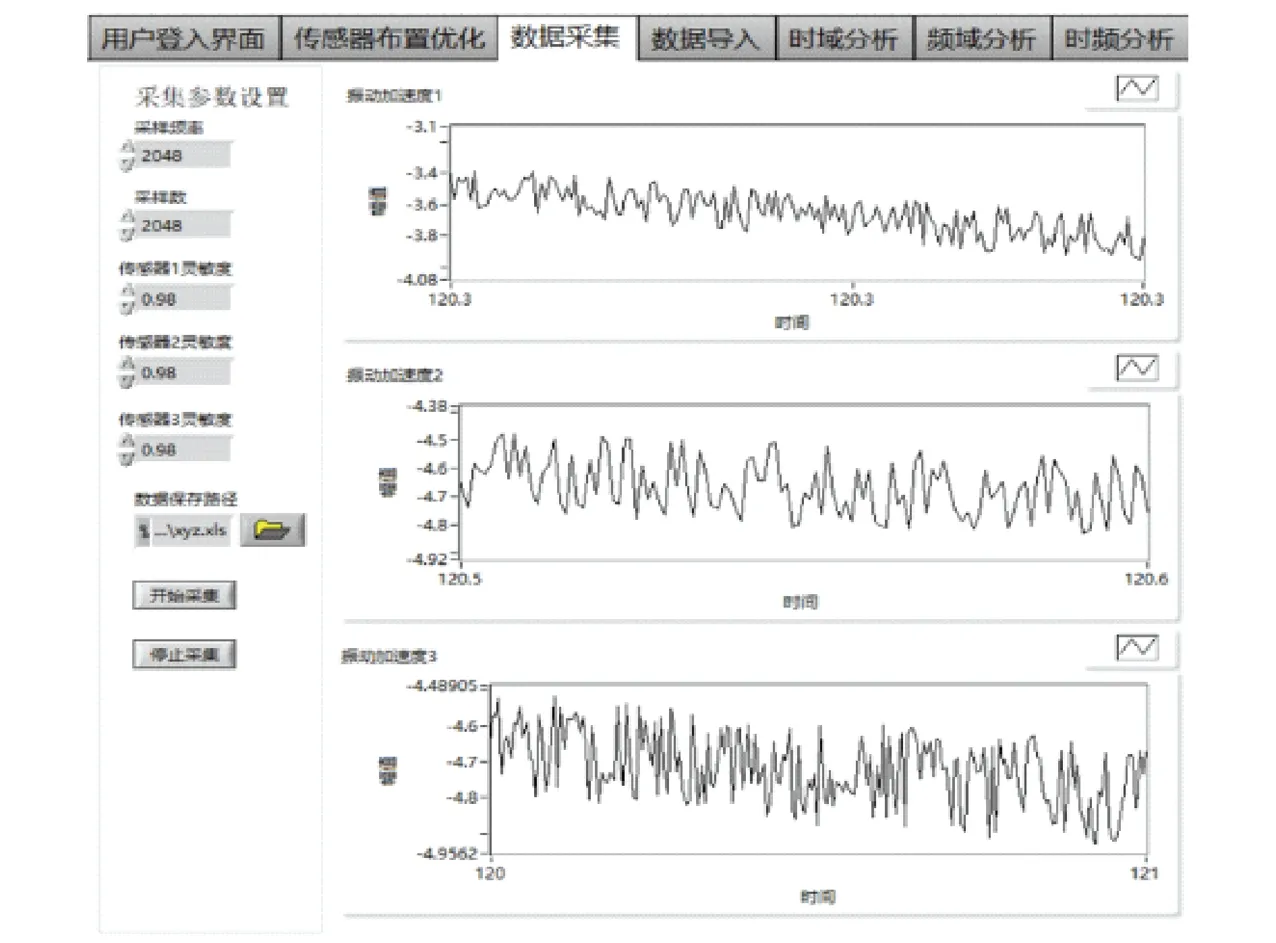

数据采集界面如图10所示,将该测试软件命名为LabMat。

图10 履带车辆振动测试软件界面Fig.10 Tracked vehicle vibration test software interface

传感布置优化程序框图如图11所示,其中传感布置优化功能模块的参数设置主要有粒子种群规模N、搜索空间D、履带车辆振动测试传感布置优化计算所设置的最大迭代次数T以及传感布置位置的边界值xmax、xmin等。

图11 传感布置优化程序框图Fig.11 Block diagram of sensor arrangement optimization program

5 履带车辆振动测试试验及分析

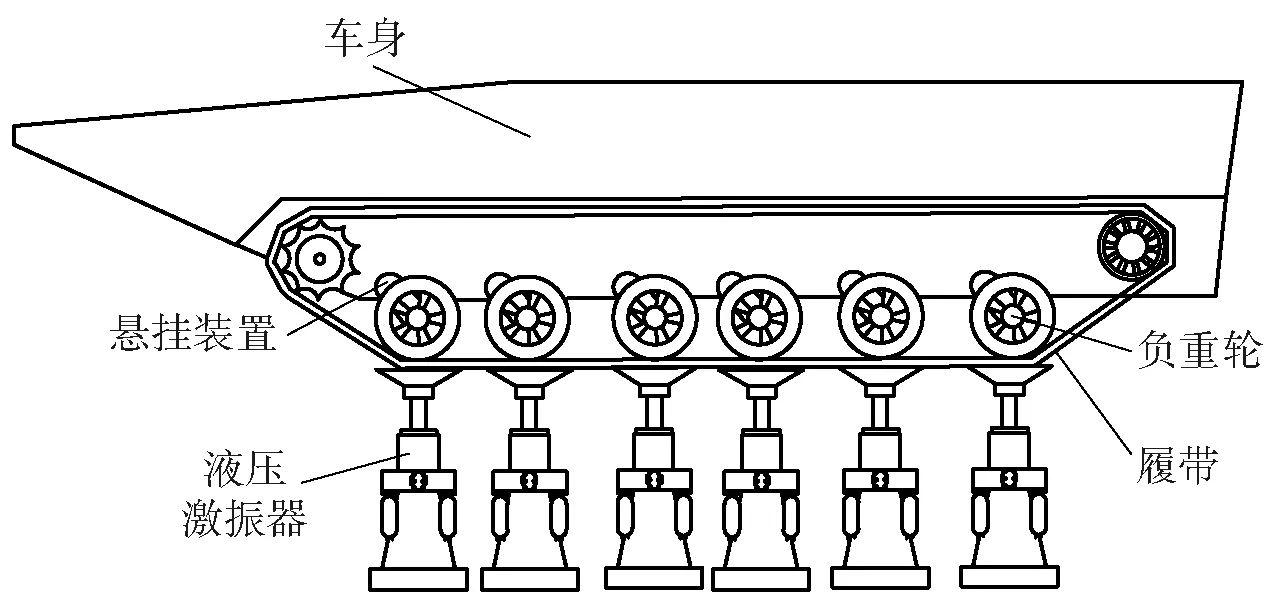

5.1 履带车辆半车振动试验台

履带车辆半车振动试验装置如图12所示,测试试验被试对象为履带车辆半车模型,包括履带、负重轮、悬挂装置和车身等部件。履带车辆半车振动试验台激振系统是由6组液压激振器组成的阵列。

图12 履带车辆振动试验装置示意图Fig.12 Schematic diagram of tracked vehicle vibration test devices

5.2 车身振动测试传感布置优化试验验证

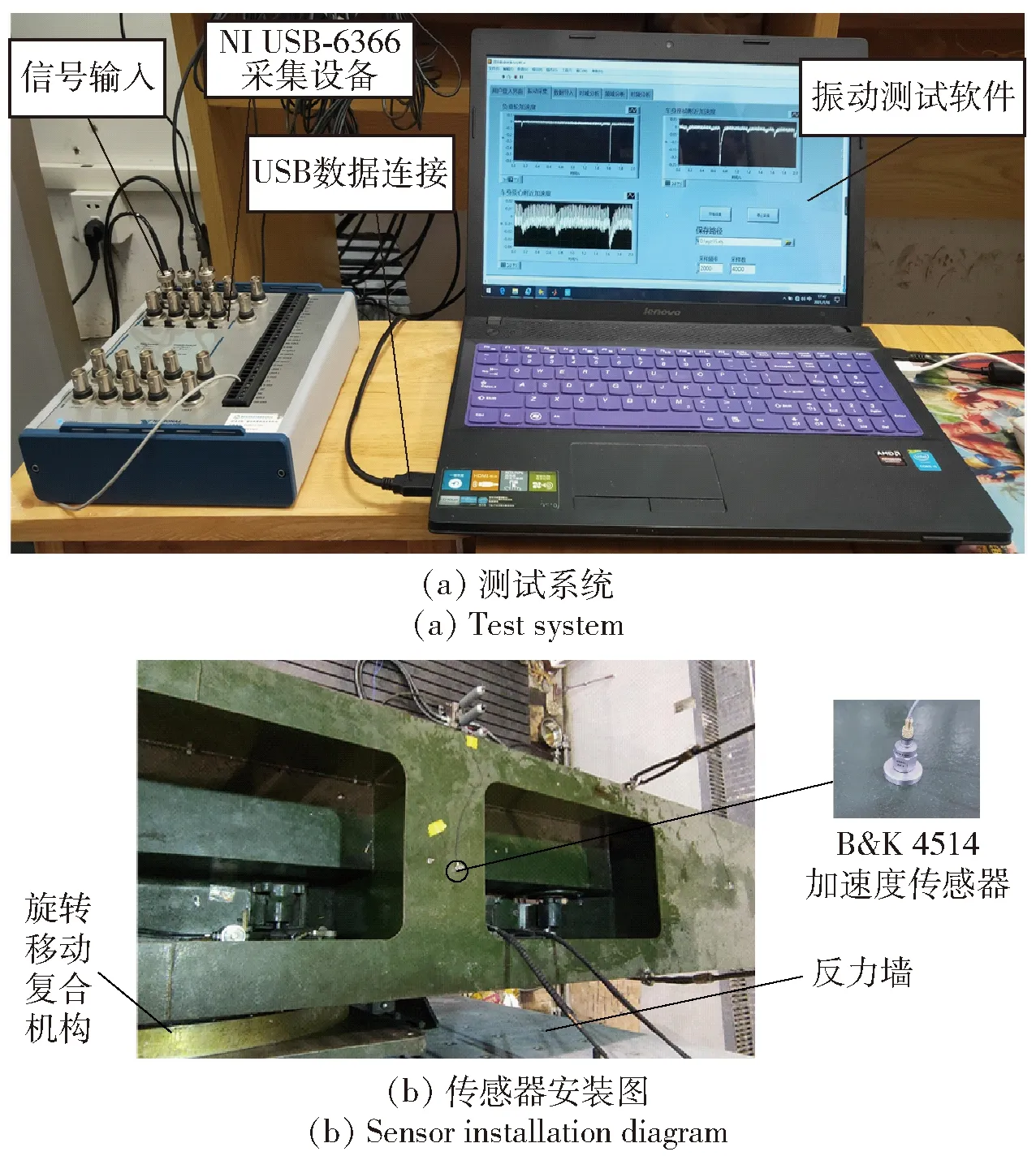

依据图5所示的传感器布置方案,在履带车辆实验半车上布置10个4514型单轴振动加速度传感器,采样频率为8 192 Hz,现场测试系统如图13(a) 所示。图13(b)为传感器安装图,其中旋转移动复合机构安装在反力墙上,用于半车车身约束,实现车身质心垂直运动和车身绕质心轴俯仰运动。

图13 履带车辆半车振动测试现场Fig.13 Semi-vehicle vibration test site for tracked vehicles

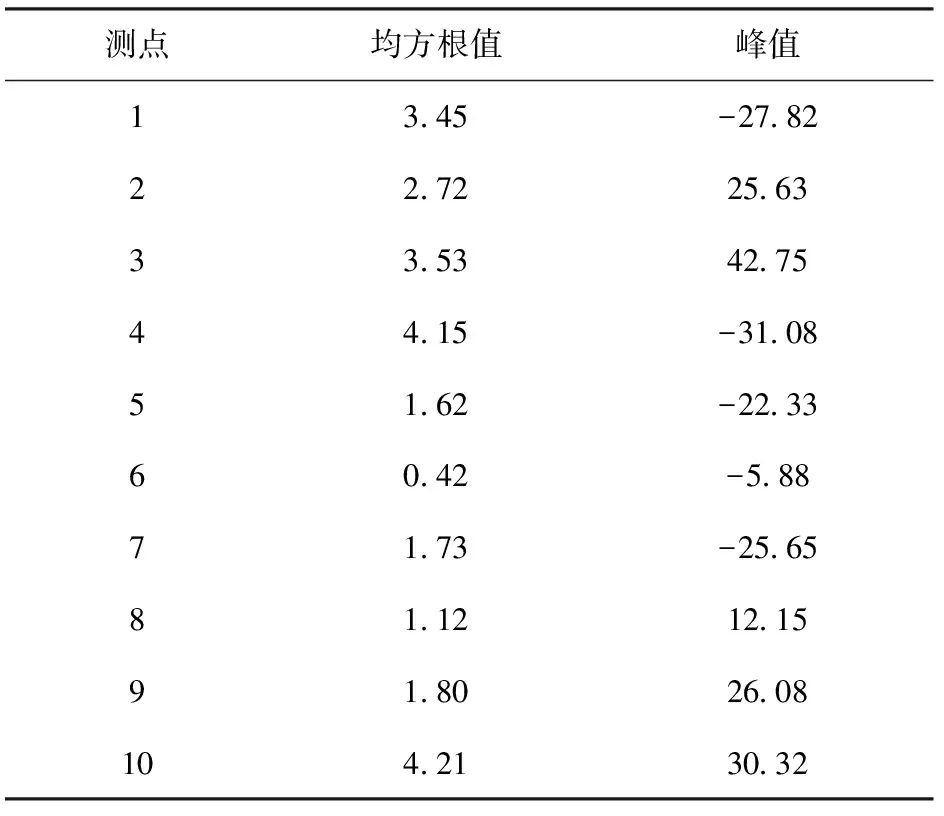

在0~50 Hz随机路谱激励下,计算10个测点60 s内加速度均方根值、峰值,结果如表7所示。

均方根值描述激励对响应的有效性,均方根值越大,可表征在激励下,测点的响应越大[21]。综合两方面响应效果,响应强烈的6个测点为[1,2,3,4,9,10]。与PSO-IWLF算法优化结果[2,3,4,5,9,10]相比,测点1和测点5位置存在偏差,这主要是本算例中优化算法目标相对单一所致,其余5个测点二者完全相同。这表明了PSO-IWLF算法的有效性和可靠性。

5.3 车身振动测试试验

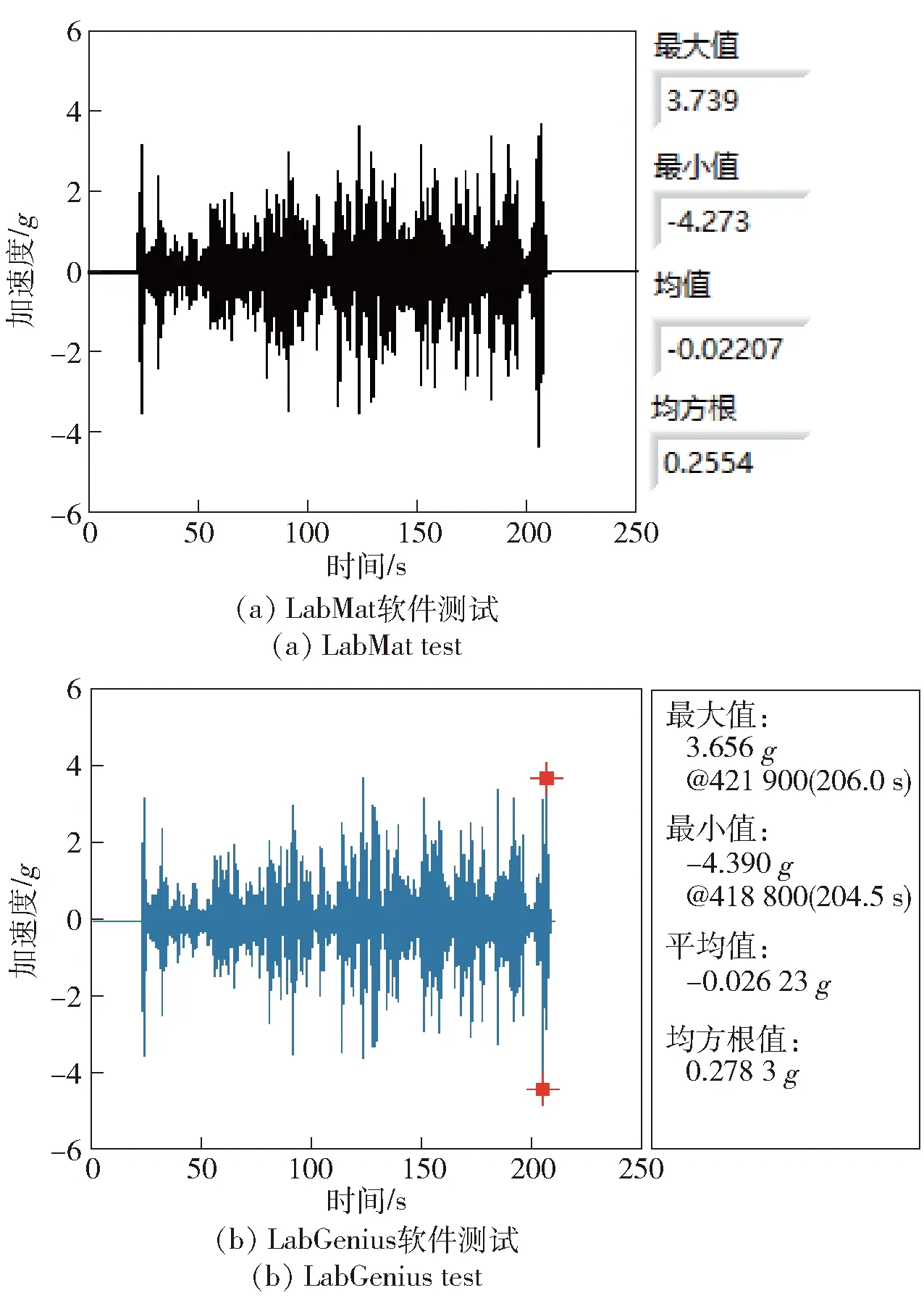

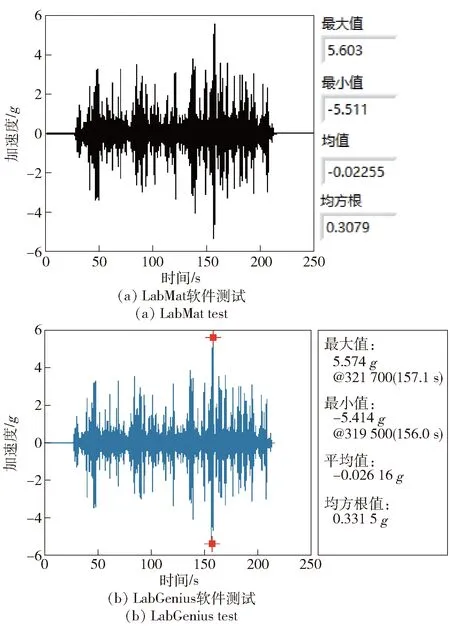

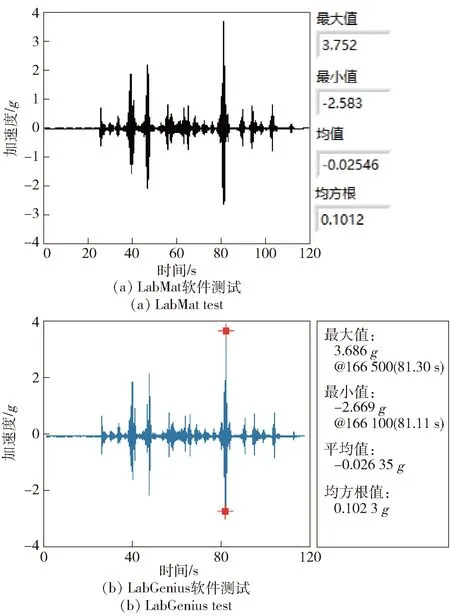

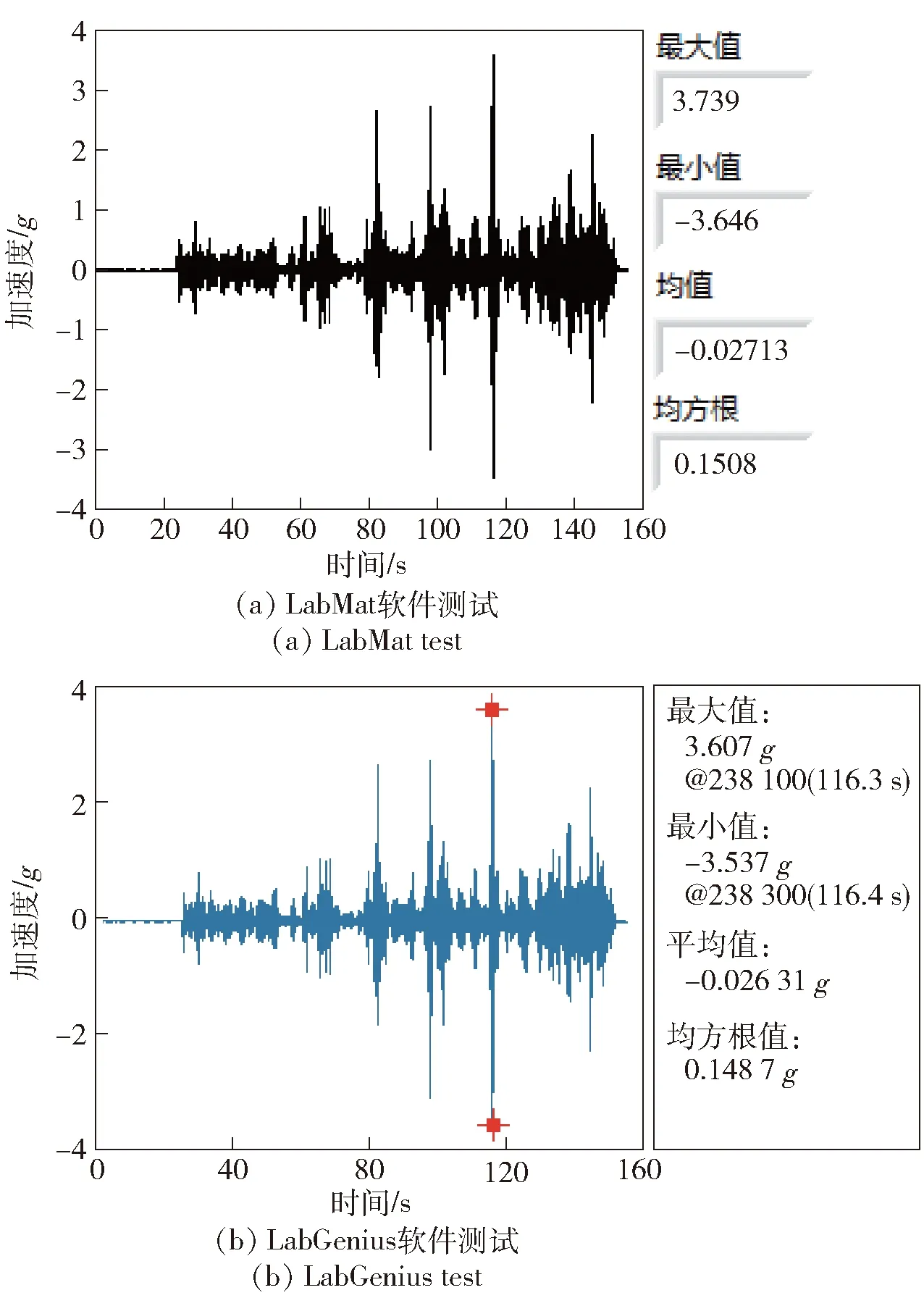

以履带车辆行进速度15 km/h的戈壁路面谱、砂石路面谱、铺面路面谱以及起伏路面谱信号作为激励,用本文开发的LabMat振动测试软件和商用LabGenius振动测试软件同时测得车体振动加速度信号如图14~图17所示。

表7 加速度均方根值与峰值Table 7 Root mean square value and peak value of acceleration m/s2

图14 戈壁路面谱下的车身振动加速度信号Fig.14 Vehicle body vibration acceleration signal under gobi road spectrum

图15 砂石路面谱下的车身振动加速度信号Fig.15 Vehicle body vibration acceleration signal under gravel road spectrum

图16 铺面路面谱下的车身振动加速度信号Fig.16 Vehicle body vibration acceleration signal under paved road spectrum

图17 起伏路面谱下的车身振动加速度信号Fig.17 Vehicle body vibration acceleration signal under undulating road spectrum

由图14~图17可知,履带车辆车身振动加速度最大值、最小值、均值、均方根值基本一致,误差小于1%,这表明了LabMat测试软件采集功能模块的可行性。

6 结论

本文针对履带车辆振动测试传感布置多维优化问题,提出一种PSO-IWLF算法,结合履带车辆有限元模态分析,开展振动加速度传感布置优化及振动测试系统研究。得出以下主要结论:

1)在4种典型函数测试中,PSO-IWLF算法相对于标准PSO算法、PSO-ω算法、PSO-c算法具有更高的求解收敛精度和稳定性。

2)车身振动加速度传感器布置优化计算,与各测点振动响应实测结果基本一致,有效解决了车辆振动测试中传感布置冗余问题,具有良好的实践应用价值。

3)嵌入PSO-IWLF优化算法的履带车辆振动测试系统LabMat界面友好、操作方便,与商用振动测试系统LabGenius相比,测试结论表明LabMat振动测试系统具有良好的可行性,适应了传感布置优化的发展需求,为大型结构件振动测试提供新的解决方案。