空间站机械臂捕获悬停飞行器试验系统设计与验证

陈 明,曾 磊,孙 康,高 升,梁常春 ,刘延芳

(1.空间智能机器人系统技术与应用北京市重点实验室,北京空间飞行器总体设计部,北京 100094;2.哈尔滨工业大学航天学院,哈尔滨 150001)

1 引言

交会对接是中国空间站组装建造的基础,空间机械臂对来访悬停飞行器进行捕获、拖动和锁紧,并将其送入对接位置,辅助完成与空间站节点舱对接口的对接,是机械臂的关键任务之一[1]。

在轨捕获技术是在轨服务技术当中的一项关键技术[2-3],捕获悬停飞行器主要针对合作目标进行捕获。截至目前,卫星的捕获主要包括日本ETS-VII 卫星和美国轨道快车卫星的捕获与对接,以及安装在美国挑战者号航天飞机上的SRMS(Shuttle Remote Manipulator System)机械臂对太阳峰年卫星[4]、IntelSat-6 国际通讯卫星以及哈勃天文望远镜等的捕获;针对飞船的捕获主要有国际空间站的SSRMS(Shuttle Remote Manipulator System)机械臂对HTV(H-II Transfer Vehicle)、天鹅座飞船以及龙飞船[5-6]等的捕获任务。

日本东京工业大学开展了空间机械臂抓捕地面试验系统设计,该试验系统由地面站模拟子系统、跟踪卫星模拟子系统以及目标卫星模拟子系统组成[7]。在系统中机械手可以进行六自由度的运动,能够执行各种复杂动作,但是由于机械手固定在地面上,跟踪卫星无法运动,抓捕区域很小;目标卫星模拟系统安装在浮动测试台上,无法对有相对运动的情况进行模拟,同时对目标星被捕获后的拖动也无法模拟。日本JAXA 为了对失效卫星救援进行演示验证,研发了基于视觉伺服控制的地面抓捕试验系统,该系统由机械臂、卫星样机、末端执行器、图像处理平台、太阳光模拟器、软件系统等七大关键部件构成[8]。JAXA 使用该系统进行了地面抓捕试验并取得了成功,试验中卫星样机以20 mm/s 的速度、0.5°/s 的角速度运动。该系统能够模拟六自由度下的抓捕,但是由于采用机械臂结构,运动速度有所限制,且卫星样机和机械臂并不处于自由状态,无法模拟抓捕后结合体的自由运动状态。

中国空间站悬停舱段质量大(约14 t)、惯量大(约1e5 kg·m2),捕获任务中,机械臂运动规划约束条件较多,需在地面开展机械臂悬停捕获专项验证,本文设计了一种用于空间机械臂的捕获悬停飞行器测试的地面试验系统。

2 任务概述

悬停飞行器的捕获是指机械臂对来访悬浮飞行器进行捕获、拖动和锁紧,然后将其送入对接位置,辅助完成与空间站节点舱对接口的对接,任务流程如图 2 所示。

图1 机械臂捕获悬停飞行器流程图Fig.1 Flow chart of the manipulator capturing hovering spacecraft

机械臂捕获悬停飞行器的具体过程如下:

1)悬停飞行器通过交会飞行,运行到空间站正前方的停泊点,保持与空间站相对位置静止,并保持姿态精控模式,如图 2(a)所示;

2)航天员在轨操作、预编程或地面遥操作,控制机械臂末端执行器进入待捕区域,如图 2(b)所示;

3)机械臂末端执行器在视觉的导引下首先捕获悬停飞行器上的目标适配器,建立柔性连接;确认捕获成功后,悬停飞行器进入停控模式,机械臂末端执行器进一步完成拖动锁紧,建立机械臂与悬停飞行器的刚性连接,如图 2(c)所示;

4)通过预编程模式或在轨操作模式,机械臂将悬停飞行器向空间站对接口拉近,如图 2(d)所示;

5)悬停飞行器完成捕获对接,机械臂末端执行器捕获机构释放悬停飞行器,悬停飞行器通过对接机构完成舱段对接锁紧,如图 2(e)所示;

6)机械臂收拢至初始位置,如图 2(f)所示。

图2 悬停飞行器的捕获、辅助对接过程Fig.2 Acquisition and docking process of hovering spacecraft

3 试验系统

悬停飞行器质量以及惯量均较大,在地面环境进行完全真实的物理仿真试验几乎不能完成,需采用数学仿真、半物理仿真、缩比试验等多种方法配合进行[9-10]。

机械臂捕获悬停飞行器试验系统采用缩比试验方法,悬停飞行器移动装置模拟质量为1.5 t,模拟惯量为2e2 kg·m2,系统指标如下:

1)验证悬停捕获任务的接口匹配性;

2)验证机械臂末端视觉闭环跟踪移动目标功能;

3)验证机械臂悬停捕获能力,获取机械臂捕获成功初步包络边界。

机械臂捕获悬停飞行器试验系统由空间机械臂、零重力模拟系统、机械臂位姿测量系统、悬停飞行器模拟移动装置、模拟移动装置测量系统组成,如图 3 所示。

图3 地面试验系统组成Fig.3 Composition of ground test system

3.1 空间站机械臂

空间站机械臂具有7 个自由度,臂长约10 m,主要包括7 个关节、2 根臂杆组件、1 个中央控制器、2 套末端执行器以及一套视觉相机系统,所有关节均为转动关节,整臂采用肩3+肘1+腕3的关节构型方案,关节采用模块化设计,7 个关节结构形式完全相同,空间站机械臂构型布局如图4 所示。

图4 机械臂构型布局图Fig.4 Configuration layout diagram of the manipulator

3.2 零重力模拟系统

零重力模拟系统采用气浮+悬吊组合的方法,在气浮平台上实现了机械臂的三维空间运动动模拟。零重力模拟系统包括气浮支撑装置、配气系统、气浮平台以及可视化力监测系统四部分组成,如图 5 所示。

图5 气浮零重力模拟系统Fig.5 Air flotation zero gravity simulation system

3.3 机械臂位姿测量系统

机械臂位姿测量系统由激光跟踪仪、静态靶球、AT 靶球等组成。机械臂装配前在产品表面粘贴靶点,将产品基准转出。机械臂运动过程中末端姿态、轨迹、速度测量通过激光跟踪仪的点位测量方法结合AT 靶球实现。

首先在机械臂肩部末端执行器产品上安装固定2 台AT 动态靶球,通过末端表面粘贴的精测靶点将末端的轴线标定到AT 靶球上。在气浮平台上布置公共点,建立全局精度控制场,在机械臂运动时利用2 台激光跟踪仪分别对2 台AT 动态靶球进行动态跟踪,通过数据处理获得末端轴线点云,并将轴线点云通过平台公共点转换到机械臂腕部基准坐标系上,得到标准时间点下末端执行器的运动轨迹。

3.4 悬停飞行器模拟移动装置

受地面试验场地等条件限制,由一块1 m×1 m 花岗岩气浮板、2 组助力电动缸、2 套限位直线挡板、4 组冷喷气推力装置(喷嘴)、直流蓄电池、DC/DC 转换器、上位机及通讯组件、步进电机组件、4 组制动气缸、适配器支架及六维力测量装置、相机靶标和配重等部分组成,如图 6所示。

图6 悬停飞行器模拟移动装置组成图Fig. 6 Composition diagram of simulated hovering spacecraft mobile device

通过气足使模拟舱体浮起,实现零重力模拟;通过助力电推缸进行初始助推启动,获得指定速度和角速度;通过推力喷嘴喷出高压气体,产生反方向推力,微调位姿。

悬停飞行器模拟移动装置主要技术指标如下:

1)气浮台平面内移动速度0~75 mm/s 范围内调,平移速度精度优于1 mm/s;

2)垂直于气浮台方向的转动速度0~0.5°/s范围内可调,转动速度精度优于0.05°/s。

3.5 模拟移动装置测量系统

模拟移动装置测量系统配合悬停飞行器模拟移动装置使用,由相机靶标、外部测量相机及惯导、通讯装置、上位机等组成,如图7 所示。在模拟移动装置上安装相机靶标,同时在气浮平台上设置外部相机测量系统,实时测量模拟移动装置上的相机靶标的速度和角速度信息,与预设目标速度和角速度进行误差对比,将控制信息通过通讯装置发送至上位机,上位机通过对喷嘴继电器卡进行脉宽控制,实现对不同位置和不同方向的喷嘴进行喷气推力控制,消除移动装置自身角速度,并使其按照预定的速度运动。

图7 模拟移动装置测量系统组成图Fig.7 Composition diagram of measurement system of the analog mobile device

4 仿真验证

根据机械臂完成悬停捕获任务的时序过程,将地面任务仿真划分为视觉跟踪与末端捕获2 个典型关键过程。首先按照地面物理试验环境搭建数字仿真模型,通过仿真模型的建立验证机械臂控制算法方案的正确性,然后利用地面试验数据修正机械臂仿真模型参数。

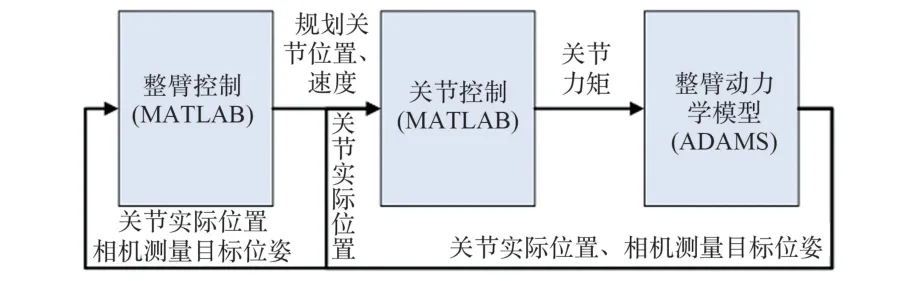

4.1 仿真建模

机械臂整臂控制和关节控制模型为MATLAB SIMULINK 模型,机械臂动力学模型为ADAMS 模型,仿真模型架构如图8 所示。ADAMS 动力学模型中包含了柔性机械臂、固定基座、气浮工装摩擦以及模拟移动装置模型,如图9 所示,可针对不同工况设置模拟移动装置各向移动速度,并实时输出模拟移动装置上目标适配器视觉标记相对于机械臂腕部相机坐标系的六维位姿数据。

图8 仿真模型架构Fig.8 Simulation model architecture

图9 机械臂动力学模型Fig.9 Dynamic model of the Manipulator

4.2 仿真条件

仿真步长设置为1 ms,控制频率设置为50 ms,相机位置、姿态更新频率设置为80 ms(即帧频12.5 Hz)。相机位姿测量误差为位置8 mm、姿态0.8°。

视觉跟踪到位标识给出的判据为:机械臂末端端面坐标系与模拟移动装置目标适配器端面前128 mm 处3 个方向的位置偏差均小于0.02 m,欧拉角偏差小于2°。

4.3 仿真工况

各工况下仿真结果汇总如表1 所示。到位标识给出的判据为:3 个方向的位置偏差均小于0.2 m,欧拉角偏差小于2°。

表1 机械臂地面试验仿真工况Table 1 Simulation conditions of manipulator ground test

4.4 结果与分析

以工况4 为例,[Vx,Vz] = [25,25],[Wy]=[-0.2],视觉跟踪过程中目标相对末端位姿与跟踪到位标志曲线如图 10 所示,曲线中,横轴为步数,纵轴为位置(m)/姿态(rad);蓝色为x向位置、红色为z向位置、紫色为y向姿态、绿色为跟踪到位标志曲线。

图10 视觉跟踪过程中目标相对末端位姿与跟踪到位标志曲线Fig.10 Position and orientation of target relative to the end effector and tracking mark curve in the process of visual tracking

通过上述工况的仿真过程,初步验证了机械臂视觉跟踪算法方案的正确性和可行性。

5 试验验证

利用试验测试系统,开展了机械臂捕获悬停飞行器的地面验证试验。根据来访悬停飞行器与机械臂末端的相对位姿关系以及捕获时的动态影响因素等设计试验工况,按照模拟移动装置的质量特性、x向速度、z向速度、初始角度偏差和角速度、末端执行器捕获时间开展工况布局。

1)z向速度按照5,10,15,20,25,30 及35 mm/s 8 种工况设置;

2)在z方向前4 种速度工况基础上分别叠加x方向速度进行组合,x向速度分别为5,10,15及20 mm/s;

3)在各个线速度工况基础上在叠加角速度进行组合,角速度按照0°、0.1°和0.2° 3 种工况组合。

试验过程中,机械臂系统工作正常,机械臂捕获悬停飞行器试验测试工况及结果见表2,试验照片如图 11 所示。机械臂关节3、4、5 力矩曲线如图 12 所示。

图11 机械臂捕获悬停飞行器试验照片Fig.11 Experimental photos of hovering spacecraft captured by Manipulator

图12 机械臂关节力矩曲线Fig.12 Torque curve of manipulator joint

表2 机械臂捕获悬停飞行器地面试验工况及结果Table 2 Ground test conditions and results of hovering spacecraft captured by manipulator

结合地面试验验证数据对机械臂控制仿真模型进行了修正,修正后的视觉跟踪仿真数据与地面试验进行了对比,运动趋势与数值基本保持一致,如图13 所示。

图13 视觉跟踪过程试验数据与仿真数据对比曲线Fig.13 Comparison of test data and simulation test data curve in visual tracking process

经过地面试验测试,验证了机械臂机械臂捕获悬停目标任务的接口匹配性、机械臂末端视觉闭环跟踪移动目标功能,获取了机械臂捕获成功初步包络边界,初步验证了机械臂捕获悬停目标整体方案有效可行。

6 结论

针对机械臂捕获悬停飞行器任务需求开展了空间机械臂捕获悬停飞行器试验地面验证系统设计,并在气浮台上开展了试验验证。结果表明,该地面验证系统设计合理,支持完成了机械臂捕获悬停飞行器的地面试验工作,验证了机械臂捕获悬停飞行器任务的接口匹配性、机械臂末端视觉闭环跟踪移动目标功能,获取了机械臂捕获成功初步包络边界。该系统为空间机械臂地面试验验证奠定了技术基础,可为中国未来的空间机械臂任务地面验证提供方案借鉴和技术支撑。