空间机械臂地面无应力装配方法研究

曾 磊,陈 明,孙 康,金 俨,朱 超,张昕蕊,刘 宾,熊明华

(空间智能机器人系统技术与应用北京市重点实验室,北京空间飞行器总体设计部,北京 100094)

1 引言

空间机构系统复杂,所处环境为微重力环境,并要求其具有高寿命、高可靠性。因此,在地面阶段需要制定产品装配及测试方案,模拟在轨真实状态,对产品装配精度、内应力等进行严格控制,充分模拟在轨失重状态,避免因上述问题造成系统功能及性能测试结果失真或产品受损[1]。

空间机械臂作为中国空间站建造、运营、维修及拓展等过程中不可或缺的关键设备之一,研制成本高昂,难度和风险巨大,为保证在轨工作的可靠性,必须在地面阶段充分模拟在轨工作状态,减小外界干扰,保证测量结果的有效性[2-4]。

空间机械臂产品传动环节机构紧凑,各组成单机质量大、精度高、运动范围大。传统的气球吊挂、桁架等均无法满足实际需求,且关节、末端执行器等产品内部串联有位置及力/力矩传感器,以检测产品位置及力/力矩状态,其受外界干扰测试结果变化明显,额外的装配附加应力会导致运动部件自身的力传感器数据失真,性能测试结果畸变,严重时会导致测试结果失效甚至产品受损。如何在地面模拟在轨产品微重力状态,抵消重力对产品功能及性能影响极为关键。

相对传统的刚性装配,航天中柔性装配技术越来越受到重视。在机构产品及航天器装配过程中可采取主动柔顺及被动柔顺2 种方式,其中被动柔顺采用弹性机构,主动柔顺采用力/力矩反馈等方式,实时监测并反馈受力状态,实现部件的无应力装配[5-8]。

传统的悬挂方法存在很多外加干扰且精度有限,水浮法维护费用较高且流体阻尼影响被测对象的运动性能,常规气浮式仿真系统只能提供两维空间的运动模型。本文提出了一种基于气浮平台的空间7 自由度机械臂地面无应力装配方法,实现了三维空间中7 个关节运动的无应力状态装配,对各组成单机采取独立安装及受力监测,利用气足悬浮+悬吊的方法实现空间机械臂无应力状态。相对于传统的悬挂法、气浮法[9],该方法抗外界干扰能力强,精度高,运动范围广,经测试验证有效。本文从装配系统的设计、实施和试验等方面,对装配方法进行了说明。

2 系统设计

中国空间站大型机械臂具有7 个自由度,臂长约10 m,如图1 所示,主要包括7 个关节、2 根臂杆、1 个中央控制器、2 套末端执行器以及一套视觉相机系统,所有关节均为转动关节,关节的配置采用肩3+肘1+腕3(简称3+1+3 构型)构型方案。

图1 空间机械臂构型Fig.1 Configuration of space manipulator

该装配系统利用气悬浮原理抵消重力,在气浮支撑工装与气浮平台平面之间形成一层极薄的气膜,使各运动组分浮起,实现在气浮台上低摩擦运动。该方法通过悬吊和配重实现转动自由度和铅垂自由度的零重力模拟,最终在气浮平台上实现了机械臂的无应力装配。

根据机械臂3+1+3 构型,将机械臂从布局上切分为肩部、肘部、腕部3 个独立运动区域,且对3 个独立运动区域根据装配及试验需要选择其中至少1 个作为固定端,其余部分作为活动端,以实现运动测试需求;此外,将俯仰运动设置在水平二维平面内完成,以实现机械臂的大范围运动。结合机械臂地面试验构型以及舱上收拢压紧构型,将机械臂分成了4 个独立运动组分(鉴于肩部运动区域运动空间局促,对肩部运动区域再切分),如图2 所示,包括:肩部转动组分、肩部平动组分、肘部平动组分、腕部运动组分[10-12],此外,还有臂杆气浮支撑部分。各组分运动相对独立,便于开展工装独立设计。

图2 空间机械臂装配系统组成Fig.2 Composition of space manipulator assembly system

气浮支撑装置分为4 部分:肩部转动、肩部平动组分支撑工装,肘部平动、腕部运动组分支撑工装,此外还有臂杆支撑部分工装。针对每个组分分别进行气浮支撑装置设计,确保每组分均可实现微重力受力状态。在气浮支撑工装与各单机连接环节之间设计力传感器,用以检测单机受力,实现各组分间的柔性装配。

支撑工装采取气浮及悬吊方式,通过气浮力/悬吊拉力抵消重力影响。经分析比较,采取多孔质气足设计,相比传统的小孔节流气足以及表面节流气足等方式,气足表面压力分布均匀,物体悬浮更加稳定[13-14],而且使得应力集中等问题大为缓解,并提高了承载能力以及气足过缝能力。

装配时,首先完成各组分的独立装配,然后进行各组分的连接,在组分内产品对接及各组分连接前后均进行产品受力变化监测及调整,确保产品不受装配应力影响,实现无应力装配;对各运动关节,还需进行许用角度范围内的运动测试,确认并调节产品的平衡状态。

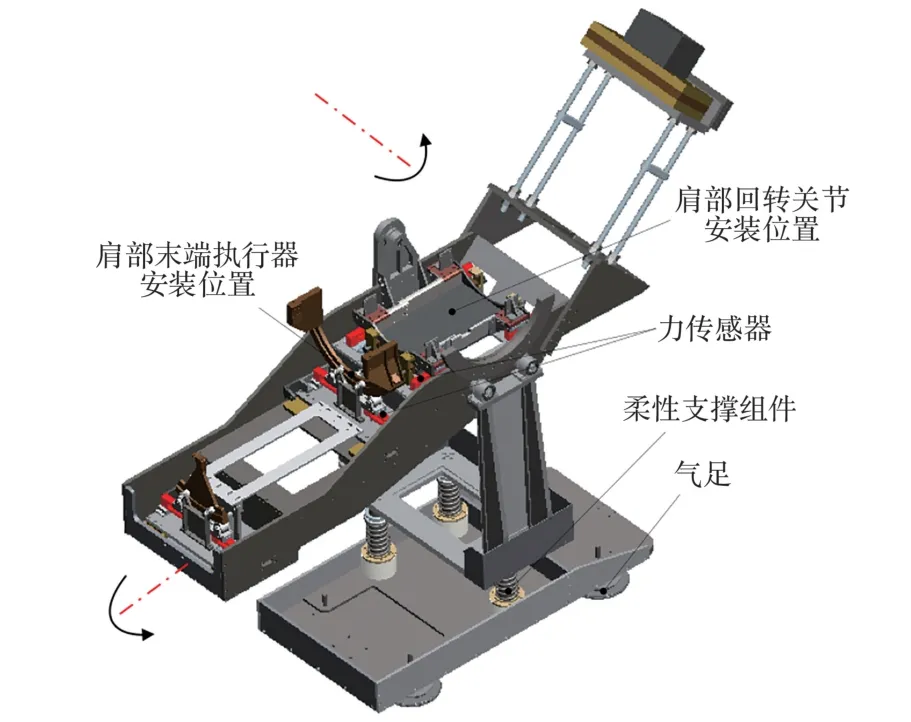

2.1 肩部转动组分支撑工装

肩部转动组分支撑工装图3)用于实现肩部末端执行器和肩部回转关节的柔性装配;支持肩部回转关节带动肩部末端执行器进行大范围转动;支持组合体绕肩部回转关节固定轴轴线(即肩部偏航关节动轴轴线)的转动。装配时,将肩部回转关节及肩部末端执行器组合体与回转部分工装整体调整为静平衡状态,即组合体可绕回转轴随遇停止。

图3 肩部转动组分支撑工装图Fig.3 The component brace tool for shoulder rolling movement

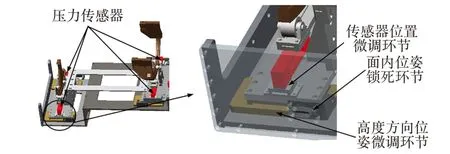

肩部回转关节与肩部末端执行器均设有独立的姿态调整环节及力传感器监测环节,以实现柔性装配。肩部回转关节通过图 4 所示进行产品位姿微调,实现产品多自由度的位姿调节;肩部末端执行器通过图 5 所示进行产品位姿调整。肩部末端执行器通过滚动环下压在滚轮上,实现末端绕轴线转动。2 台产品底部各设置有4 个压力传感器,可实现产品装配后的受力状态监测;分别针对单机对接前后的受力状态进行比对及调整,实现产品受力的监测及柔性调节,确保对接前后受力变化不超过许用量值。

图4 肩部回转关节位姿调整环节示意图Fig.4 The adjust mechanism of shoulder roll joint

图5 肩部末端执行器位姿调整环节示意图Fig.5 The adjust mechanism of shoulder end effector

2.2 肩部平动组分支撑工装

肩部平动组分支撑工装用于实现肩部偏航关节以及肩部俯仰关节的柔性装配。首先将肩部偏航关节托架降至最低位置,将肩部偏航关节安装在如图 6 所示的关节托架上,通过4组关节支架、力传感器以及微调支架将关节与底部支架固连;将肩部俯仰关节与吊板及转动轴承连接,并调节肩部俯仰关节、转动轴承、肩部偏航关节同轴,将肩部偏航关节升起与肩部俯仰关节对接。

图6 肩部平动组分支撑工装图Fig.6 The component brace tool for shoulder movement

肩部偏航关节下方设有4 个独立的压力传感器,同时考虑肩部偏航关节与肩部俯仰关节的对接行程,偏航关节连接工装高度可调,利用多组双螺旋螺杆实现产品整体高度调节,如图 7 所示。肩部俯仰关节通过4 组拉力传感器与吊板连接,吊板中心设计有转动轴承,通过接口零件的位置调整,实现产品回转轴线与轴承轴线的同轴,如图8 所示。完成同轴调节后,肩部偏航关节上升,与肩部俯仰关节对接。

图7 肩部偏航关节调整环节示意图Fig.7 The adjust mechanism of shoulder yaw joint

图8 肩部俯仰关节调整环节示意图Fig.8 The adjust mechanism of shoulder pitch joint

2.3 肘部平动组分支撑工装

肘部平动组分支撑工装用于实现肘部俯仰关节和中央控制器的柔性装配。肘部平动组分原理与肩部平动组分相似,如图 9 所示,采用高度方向对接方式进行装配,通过如图 10所示的中央控制器高度升降调整环节进行对接调整;与肩部平动组分支撑工装不同的是,中央控制外表面电缆布局及走线复杂,回转包络较大,故未采用吊板设计形式,而是采取2层气浮盘气浮支撑的方式实现对中央控制器零重力状态,下层气浮盘供气将上层气浮盘连同中央控制器浮起。这既能保证对中央控制器的重力抵消,又能实现肘部俯仰关节与中央控制器之间相对转动时无摩擦。

图9 肘部平动支撑工装图Fig. 9 The component brace tool for elbow movement

图10 肘部平动支撑工装调整环节示意图Fig.10 The adjust mechanism of elbow movement component

肘部俯仰关节下方同样设计有4 处力传感器监测环节以及位姿调整环节。对中央控制器气浮盘采取分体式拼装形式,避免与产品的装配干涉;同时气浮盘下方设置可升降螺杆,实现中央控制器高度调节,并完成肘部俯仰关节的对接。

2.4 腕部运动组分支撑工装

腕部运动组分支撑工装用于实现腕部俯仰关节、腕部偏航关节、腕部回转关节与腕部末端执行器的柔性装配。如图 11 所示,装配时,腕部俯仰关节、腕部偏航关节装配原理与肩部平动组分相似;对腕部末端执行器与腕部回转关节先分别采用平行四边形相似吊架机构进行悬吊安装,再进行二者对接装配;最后再将上述组合体对接。腕部俯仰关节通过关节连接支架、力传感器等与底部托板固连;腕部偏航关节通过悬吊架抵消其重力,吊点上部连接有力传感器,实时监测关节运动过程中的受力状态;腕部末端、腕部回转关节跟随腕部偏航关节绕腕部俯仰关节轴线共同回转,自身调整为静平衡状态。

图11 腕部运动支撑工装图Fig.11 The component brace tool for wrist movement

腕部运动组分为机械臂轴线高度最高处,综合考虑装配及压紧构型,产品下方压紧面一侧接口不可占用,故采取气浮+悬吊方式实现产品的装配,对于腕部俯仰关节,仍采取四点支撑方式进行安装固定。产品下方设置4 个力传感器;对于腕部偏航关节,采取单轴悬吊方式进行安装,其悬吊回转轴与上方摇臂轴线、底部肩部俯仰关节轴线进行同轴调整,并预留对接高度行程,便于与腕部俯仰关节对接;对腕部回转关节及腕部末端执行器,分别与对应的相似吊架安装并进行静平衡调节后进行产品对接,并整体与腕部偏航关节连接,在气浮工装上配置活动配重,与该部分重力匹配,消除重力影响。

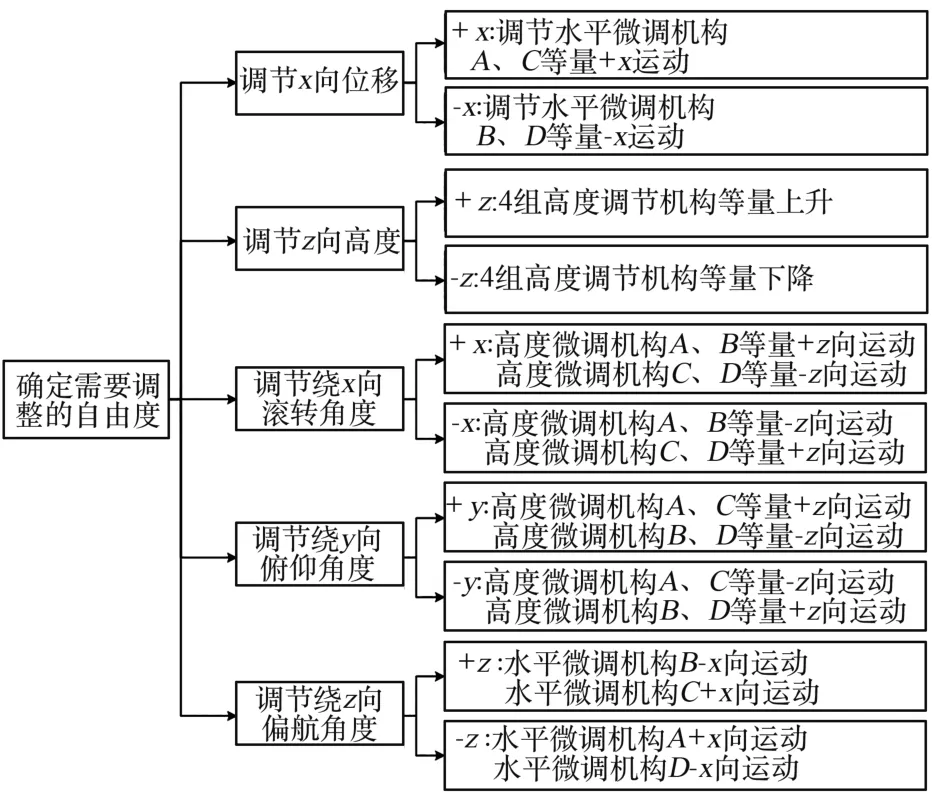

2.5 位姿调整原理

以肩部回转关节位姿调节为例对调节方法及原理进行说明,肩部回转关节调节机构如图 12所示,调节原理图如图 13 所示。调节机构包括4组水平微调机构和4 组高度微调机构,依次对各处进行编号区分;4 个高度微调机构分布在水平微调机构的底部。其中水平微调机构包括3 个双螺纹调节螺杆、压力传感器、滚珠托板、滚珠保持架、滚珠和滚动滑板。通过双螺纹调节螺杆可以将滚动滑板进行高度调节,同时滚动滑板在滚珠上能够自由低摩擦移动,以适应肩部回转关节的水平面内低摩擦移动调节。

图12 肩部回转关节位姿调节机构组成图Fig.12 The composition of shoulder roll joint adjustment mechanism

图13 肩部回转关节位姿调节原理图Fig.13 The schematic design of shoulder roll joint adjustment

4 组水平微调机构实现肩部回转关节在x轴方向的位移调整及绕z轴的偏航角度调整;4个高度微调机构同时或差动上升/下降,可实现对所需要装配的零部件在高度z方向上的位移调整,以及绕x轴的滚转角度、绕y轴的俯仰角度调整;调节机构可实现位置调节精度达到0. 2 mm,姿态调节精度达2',通过该调节方法可实现运动部件的精密调节,调节精度高,使所需要装配的零部件与被装配零部件的接口对准,通过装配前后力传感器的变化控制,实现无应力装配。此外,通过气足支撑部位螺杆的整体升降,以实现产品的大行程高度调节。

2.6 零重力补偿精度分析

影响补偿精度的误差主要来自2 个方面:①力传感器自身测量误差;②气浮平台水平度误差。力传感器测量精度为满量程的0.05%,气浮平台采取T 字形拼接方式,最大限度减小拼缝,且每块独立台面均设有独立支撑调节机构进行微调,实现水平度优于3″,设关节质量为m,补偿精度为ε,质量最大单机底部由4 个60 kg 量程的力敏感器支撑测量,误差源多,量程大此处误差为最大值,有如式(1)所示计算结果:

结果求得ε=99.74%。分析结果显示零重力补偿精度满足1±5%指标要求。根据实践经验,对摩擦的影响预留了1%,对产品刚度的影响预留1%,因此,综合评估零重力补偿精度约为97.7%。

3 地面装配实施

基于装配系统开展了空间机械臂的气浮台上组装,先后进行了单组分装配、单机运动测试、多组分对接与运动测试。

3.1 装配流程

空间机械臂总装先按照组件的形式,将各单机及其上安装的组件装配成组合体,然后再按照从肩部到腕部的顺序开展装配;装配工作在气浮平台上进行,借助气浮零重力装置,采用从肩部到腕部装配的顺序进行。总装原则如下:

1)借助气浮零重力装置,从肩部开始,顺次安装到腕部;

2)零重力装置的组装顺序应与机械臂的装配流程密切配合,以保证机械臂的装配精度;

3)末端执行器与腕部相机以组合体的形式安装到气浮支撑工装上;

4)中央控制器、肘部相机、以太网交换机以组合体的形式安装到气浮支撑工装上;

5)气浮零重力装置上安装力传感器,在机械臂各部件装配前后进行对比和监控,实现机械臂的无应力装配;

6)机械臂装配过程与精测密切配合,保证最终的装配精度。

3.2 装配调整原则

相邻有装配关系的单机以力控制为主、位置控制为辅策略进行调试,装配完成后,通过快速连接组件连接的各单机(臂杆组件除外)相互之间不得存在大于30 N 的相互作用力。通过装配前后传感器数据变化进行监测,包括:

1)装配对接前产品精测,满足高度及姿态偏差要求,并记录产品各力传感器数据;

2)产品间对接装配,记录对接后各力传感器数据;

3)观测各力传感器数据变化,判断需要调整的产品自由度;

4)根据图13 所示原理进行相应位姿调节,直至力传感器数据变化满足要求;

5)再次精测对接后产品的位姿,开展下一组分的对接装配。

此外,还需注意:①对于质量较大的单机,提前开展质量特性测试,确认质心位置分布,以便开展质心配置调节;②对于参与静平衡调节的工装配件,提前进行称重,修正模型后,在模型中先进行静平衡配平模拟仿真,再进行实物迭代;③对于气浮平面,定期进行标定检查,避免由于台面的不平造成试验结果的失真。

3.3 装配精测方法

各部件进行装配前,需将产品基准引出,便于后续装配及测试过程中复现。对于关节,其具有固定端静轴线与输出端动轴线,均需标定,精测方法如下:

1)各部组件装配前,完成静轴线标定。选取提前预留的固定端外圆柱面粘贴精测靶点,利用精测设备测量各精测靶点实际坐标,并将各精测靶点投影至固定端端面处,拟合各投影点圆心,过圆心的法线即为该部组件的静轴线;记录各精测靶点与静轴线的对应恢复关系。

2)转动关节在装配前,完成动轴线标定。在输出轴端面处粘贴精测靶点,驱动关节绕自身动输出轴转动,每隔指定角度暂停,利用精测设备测量靶点坐标。关机完成整周转动后,利用全部测点拟合平面和圆心,从圆心位置引出面的法线即是动轴线;记录各精测靶点与动轴线的对应恢复关系。

3)装配过程中,通过测量正在装配的部组件精测靶点坐标复现各轴线空间位姿,来计算相应部组件之间位置关系和相对于装配基准的参数,并且反馈和指导装配过程的操作。

4)装配完成后,通过测量所有部组件靶点复现各轴线空间位姿,来计算各个部组件的坐标系,从而完成D-H参数的计算。

3.4 装配实施控制结果

机械臂部组件数量较多,相邻组件之间均具有较高的精度要求,包括高度差、轴线夹角等;此外装配过程中还需要满足减载效率要求,保证各单机之间不受较大的相互作用力,造成应力损伤等。

对单机初始装配状态、整臂装配完成后以及气浮台上运动测试状态的重力抵消情况进行整理,装配完成后状态如图 14 所示,运动过程力传感器数据如表 1 所示。通过对比,重力抵消偏差优于5%。通过结果可以看出,通过控制装配过程中的装配应力状态,实现了空间站机械臂气浮台上运动测试全过程的各单机受力的精确控制,减小了机械臂运动测试过程的装配应力干扰。

图14 机械臂装配完成状态图Fig. 14 The status of space manipulator assembly completion

表1 空间机械臂装配系统对各关节重力补偿精度比对Table 1 The summary of sensor data in space manipulator monitoring system

4 装配性能验证

机械臂组装后状态如图 15 所示。在气浮台上开展了机械臂运动试验验证,包括单关节运动测试、多关节联动测试,以及机械臂多模式运动测试、多任务试验测试等。试验结果表明,机械臂运动平稳,各传感器显示受力状态正常,重力抵消偏差优于5%;对地面试验数据与在轨实测数据比对,各传感器数据吻合,一致性较好。

图15 机械臂三维运动试验状态图Fig. 15 The status of space manipulator three-dimensional movement

该装配系统能够实现关节大范围平稳运动,以空间机械臂爬行试验过程为例,试验过程中关节运动平稳顺畅,角度曲线波动较小,试验运行良好,如图 16 所示。

图16 机械臂爬行试验各关节角度Fig. 16 The angles of space manipulator joints in climbing test

5 结论

本文提出了一种空间机械臂地面无应力装配方法,将机械臂按照构型及自由度划分为4 个独立运动部分,通过气浮支撑装置的合理设计,支持空间多自由度机械臂各运动关节的大范围运动,且可实现机械臂的收拢折叠状态,可为我国后续空间多自由度回转机构的地面装配提供参考借鉴。该装配系统具有以下特点:

1)基于多点支撑力反馈的装配方法,通过对活动部件设计力传感器,实施监视各活动部件的受力状态,根据对接前后力传感器测量的支持力的变化,判断装配接口之间的相互作用力;

2)通过对装配流程的分解,解耦了各运动关节的相互关联,实现了小组分的功能及运动分解,以及最后整臂的全部对接,实现了多自由度机械臂运动的独立切分;

3)该系统卸载效率高、支撑关节大范围转动,解决了运动空间重叠以及空间三维运动的的难题,满足空间机械臂运动测试要求;

4)系统摩擦小,机械臂运动顺畅无卡滞,对机械臂运动测试附加误差小;

5)该系统具备空间机械臂在轨任务的地面三维全物理运动验证能力。