空间站机械臂末端执行器抓取试验技术研究

张文明,杨 旭,赵志军,胡成威,曾 磊

(北京空间飞行器总体设计部空间智能机器人系统技术与应用北京市重点实验室,北京 100094)

1 引言

随着航天技术快速发展,对空间机构的功能需求日渐复杂:从简单的单自由运动,到复杂的空间多自由度运动;从简单的展开动作,到能够适应多姿态对接、抓取动作;从简单的重复性动作,到具备多种功能的智能动作。空间机构的多样化使得其地面验证技术更加复杂,简单的平面内验证已不能满足任务验证需求,如空间机械臂需进行空间六自由度的运动,其末端抓取过程更是与目标之间相互作用的空间三维动力学过程。地面模拟在轨状态机械臂末端抓取目标时,需要对机械臂末端及其抓取目标进行实时重力卸载。空间零重力卸载方案主要有气浮平台支撑、悬挂配重实验系统、水浮式实验系统、抛物线飞行或自由落体运动实验系统和半物理仿真实验系统等5 种常见的试验方法[1-3]。空间大型机械臂末端抓取目标体积和质量大,目标质量由几吨到几十吨不等,外型尺寸接近Φ4.5 m×20 m,地面模拟其在零重力状态下的大范围运动非常困难,因此难以对末端抓取目标进行全物理验证,宜采用半物理仿真实验系统进行验证。

半物理仿真实验系统是将原型样机与数学模型相结合的实验方法,通过运动学等效和动力学模拟实现空间机构与抓取目标的相对运动。空间机构与抓取目标在空间零重力环境下的运动比较容易通过数学模型计算获得,将计算结果通过地面试验系统进行实时呈现,是一种比较有效的任务验证方法。曲艳丽等[4]对对接机构六自由度半物理仿真试验台的运动特性进行了研究;高峰等[5]对空间碰撞地面模拟系统进行了研究,提出了空间碰撞动力学与半实物模拟失真补偿方法;于思淼等[6]、常同立等[7]对航天器对接机构半物理验证方法进行了研究,以上研究均是针对2 个航天器对接时的半物理验证。李海泉等[8]对空间机械臂柔性捕获机构建模进行研究,并完成试验验证。加拿大空间局基于硬件在环(Hardwarein-the-loop,HIL)技术研发了灵巧操作机械臂在轨任务验证系统,对机械臂抓捕过程中的接触碰撞动力学特性进行了有效验证[9-11]。德国航空航天中心开发了操作模拟器和在轨任务验证平台,分别对卫星交会对接任务和空间机械臂操作进行验证[12-14]。目前专门针对机械臂末端抓取过程的试验验证文献较少。

本文针对中国空间站机械臂末端执行器验证需求,提出并研制了一套基于Steward 平台的六自由度半物理试验验证系统,对末端执行器捕获容差、抓取目标质量技术指标进行地面试验验证,并开展在轨飞行验证。

2 方法

2.1 末端执行器方案

空间站机械臂末端执行器(简称末端)安装在机械臂的首尾,作为机械臂的肩部和腕部;在机械臂爬行过程中,肩部与腕部可以互换,用于扩展机械臂在空间站上的工作范围[15];同时末端也具备抓取浮动目标的能力,这就需要其具备大容差、低冲击捕获、高精度对接(含电气连接)和高刚度锁紧功能(作为机械臂的肩部支撑整臂动作)。综上任务需求,本文设计的末端执行器采用钢丝绳缠绕方式进行大容差、低冲击捕获,以粗、精两级分步实施拖动校正定位,采用4 套独立的锁紧机构同步对目标适配器实施大预紧力锁紧,以实现高刚度锁紧。该末端主要由捕获组件、拖动组件、锁紧组件、壳体组件、六维力传器和快速连接装置等部分组成,如图 1 所示。末端与机械臂关节通过快速连接装置连接,可由航天员在轨进行更换。末端抓取的目标适配器示意图如图 2所示。

图1 末端执行器组成示意图Fig.1 Diagram of the end effector model composition

图2 目标适配器示意图Fig.2 Diagram of target adapter model composition

末端抓取目标适配器时,首先由捕获组件工作抓住目标适配器的捕获杆;然后拖动组件工作,将目标适配器及其捕获组件一起沿轴向拖动,使目标适配器与末端执行器对接,依靠其与末端壳体组件的配合,消除俯仰、偏航以及转动3 个方向上的误差,实现目标适配器与末端的精确对接;最后,4 个锁紧组件沿轴向同步运动,在对接面上施加预载荷,并实现与目标适配器的电连接,完成末端抓取过程。

释放时,首先锁紧组件反向转动,使得末端执行器与目标适配器断开电连接,并释放二者界面的锁紧力;然后拖动组件和捕获组件工作,回到初始位置,完成释放动作。

2.2 捕获容差定义

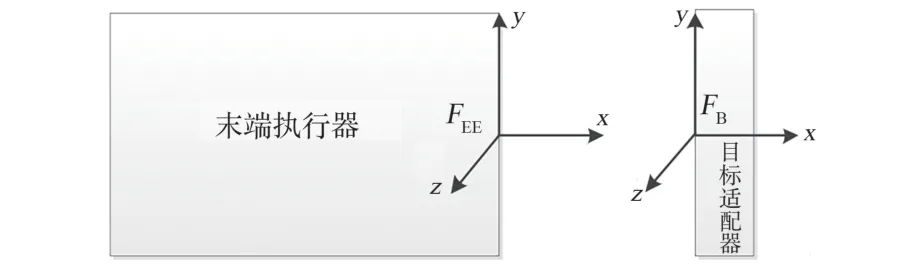

在末端捕获目标适配器过程中,以可允许的机械臂腕部(肩部)末端坐标系(FEE)相对目标适配器捕获坐标系(FB)的相对位移、相对转角定义捕获容差,如图3 所示。捕获浮动目标时的初始条件也以两坐标系的相对位姿、相对速度及相对角速度进行定义。末端与目标适配器锁紧后,末端坐标系(FEE)与目标适配器捕获坐标系(FB)完全重合。

图3 末端与目标适配器坐标系Fig.3 The end effector and the target adapter coordinate system

2.3 末端地面验证要求

在空间机械臂末端执行器研制过程中,必须对其抓取功能与性能进行全面验证,以保证其在轨工作的可行性与可靠性。针对末端执行器主要验证的功能性能为捕获容差和捕获质量。

进行捕获容差验证时,需设置包含六自由度位姿偏差,并设置各个方向的阻力/力矩;进行捕获质量验证时,同样需要设置六自由度位姿偏差,并模拟不同目标负载的运动特性。末端捕获容差要求位置偏差不小于100 mm,姿态偏差不小于10°。捕获质量100~25 000 kg 之间可调,质心位置在Φ4500 mm×20 000 mm 体内可连续调节。平移运动精度不大于0.2 mm;转动角度精度不大于0.05°;最大线速度优于100 mm/s,角速度优于8°/s。

在设置的边界条件下,进行末端抓取目标试验,测试末端抓取功能与性能。

2.4 半物理试验验证系统

末端抓取半物理试验验证系统,主要由六自由度运动平台、末端与目标适配器产品、六维力传感器、控制系统以及刚度模拟模块等组成。设备系统框图见图 4,实物图见图 5。目标适配器通过六维力传感器安装于六自由度运动平台上,六自由度运动平台是基于Stewart 结构形式的电驱动运动系统,能够模拟被抓取目标体的初始位姿及其质量、运动特性,并能模拟末端与目标适配器的空间相对运动。刚度模拟模块用来模拟机械臂刚度,防止在刚性边界条件下,实验系统发散,损伤产品。末端执行器通过六维力传感器固定在目标适配器上方。

图4 末端抓取半物理试验验证系统框图Fig.4 Block diagram of the semi-physical simulation experiment system composition

图5 末端抓取半物理试验验证系统实物图Fig.5 Photo of the semi-physical simulation experiment system

抓取试验时,六维力传感器采集到当前时刻实际的力信息,将力的信息输入至机械臂和被抓取目标的动力学模型,经地面试验系统的动力学模型计算得出下一时刻末端执行器与目标适配器之间的相对位姿,由六自由度运动平台复现期望运动以得到下一时刻真实的力信息。为准确及时复现末端与目标的相对运动,达到机械臂末端抓取验证目的,需六自由度运动平台具备适合的运动范围、运动精度、运动速度以及跟踪精度。

末端抓取半物理试验验证系统经装配、调试完成后,需对其静态精度,最大运动速度,运动空间以及跟踪精度等指标进行标定、测试。

3 结果

3.1 标定结果

经标定测试,该半物理试验验证系统平移运动精度:±0.2 mm;转动角度精度:±0.01°;最大线速度120 mm/s,角速度10°/s;运动空间,径向(y,z向)位移:优于±150 mm,轴向(x向)位移:优于400 mm;转动(Rx)角度:±15°;俯仰/偏航(Ry,Rz)角度:±25°,满足末端地面试验验证要求。跟踪精度结果见表1~表3,刚度模拟模块测试结果见表4。

表1 末端半物理试验验证系统跟踪精度测试结果(x,Rx)Table 1 Tracking accuracy test results of the semi-physical simulation experimental system(x,Rx)

表2 末端半物理试验验证系统跟踪精度测试结果(y,Ry)Table 2 Tracking accuracy test results of the semi-physical simulation experimental system(y,Ry)

表3 末端半物理试验验证系统跟踪精度测试结果(z,Rz)Table 3 Tracking accuracy test results of the semi-physical simulation experimental system(z,Rz)

表4 刚度模拟模块实测值Table 4 Measured value of stiffness simulation module

3.2 末端测试工况及测试结果

3.2.1 捕获容差测试

末端捕获容差包括单向容差和组合容差,单向位置偏差100 mm,俯仰/偏航(Ry,Rz)角度偏差15°,转动(Rx)角度偏差10°;组合容差的位置偏差50 mm,角度偏差2°,测试工况见表5。

表5 末端捕获容差测试工况Table 5 Conditions of end effector capture tolerance test

模拟抓取边界条件,径向力240 N,轴向力400 N,阻力矩100 Nm,即目标适配器受径向力大于240 N 或轴向力大于400 N 或阻力矩大于100 Nm 时,测试平台则沿力/力矩减小的方向运动。

按照测试工况位姿要求,利用末端测试平台,设置末端与目标适配器之间的位姿关系,再将平台设置为动力学控制模式,发送末端执行器抓取指令,观察抓取动作执行情况。抓取过程中末端与目标适配器的初始相对位置关系见图6。

经抓取试验验证,在12 种测试工况下,末端均能够实现对目标适配器的可靠捕获、拖动,完成末端与目标适配器之间的精准对接。抓取过程中末端各组件运动行程、驱动电机电流、速度以及力传感器数据均在设计范围内。试验结果表明末端的捕获单向容差满足:径向偏差100 mm,轴向偏差100 mm,俯仰/偏航偏差15°,转动偏差10°;组合容差:位置偏差50 mm,姿态偏差2°。即在上述容差范围内,末端能够克服径向240 N、轴向400 N 以及100 Nm 的阻力/力矩,对目标适配器进行抓取。

末端执行器在轨已成功抓取目标适配器30余次,随空间站机械臂完成了舱外爬行、舱外巡检,辅助航天员出舱以及转位货用飞船等任务。

3.2.2 抓取25 t 浮动目标测试

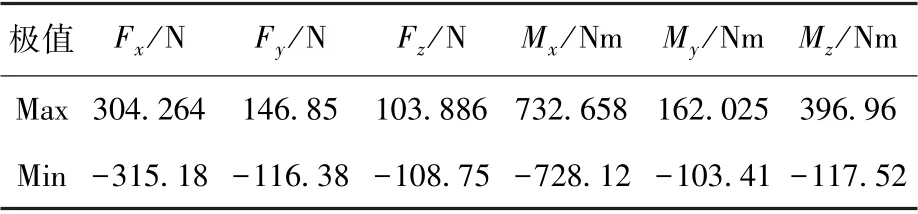

在末端抓取半物理试验验证系统上,设置目标物的质量为25 t,外形尺寸为Ф4.5 m×18 m,质量均匀分布,目标适配器位于Ф4.5 m 端面中心位置,对应的目标质量特性:Ix=63 300 kgm2,Iy=Iz=706 000 kgm2。然后利用半物理试验验证系统设置末端与目标的初始位姿偏差为(50 mm,50 mm,50 mm; 2°,2°,2°),设置平台为动力学控制模式,启动末端执行器进行抓取,测试平台模拟目标在空间零重力下的动力学过程。测试过程中,末端执行器将目标适配器可靠抓取,抓取过程末端受力见图 7 和表 6。由表中数据可以看出,末端在捕获25 t 目标过程中,末端最大力为304.2 N,最大力矩为732 Nm,发生在拖动过程中,末端与目标适配器接触碰撞时刻。目标适配器运动轨迹见图 8,初始位置x=128 mm 对应末端与目标适配器x向偏差为50 mm。末端抓取过程中,目标适配器沿x向移动128 mm,y,z向移动约为15 mm,说明末端与目标适配器对接过程中,二者同时沿y,z向位移。

图7 末端抓取25 t 目标时末端尾部的力/力矩曲线Fig.7 Force/torque on the end effector when grabbing a 25 t target

表6 末端抓取25 t 目标时末端尾部的力/力矩极值Table 6 The extreme value of the force/torque on the end effector when grabbing a 25 t target

图8 抓取25 t 目标时目标适配器的位移和转角Fig.8 Displacement and rotation angle of the target adapter when grabbing a 25 t target

通过末端半物理试验验证系统验证末端能够抓取25 t 目标。此过程的测试数据可用于机械臂末端抓取任务仿真模型验证,通过对机械臂末端仿真模型修正,从而提高机械臂末端抓取任务仿真验证的准确度。

4 结论

1)针对空间机械臂末端抓取地面验证需求,提出并研制了一套半物理验证系统,结果表明:①平移运动精度为±0.2 mm,转动角度精度为±0.01°,最大线速度为120 mm/s,角速度为10°/s;②运动空间径向位移优于±150 mm,轴向位移优于400 mm,转动角度为±15°,俯仰/偏航角度为±25°。实现了多工况、复杂边界、大负载、大容差等条件下的空间机械臂末端抓取地面试验验证。

2)利用半物理试验验证系统对中国空间站机械臂末端执行器捕获容差进行了测试,结果表明:①末端执行器捕获单向容差为径向偏差100 mm,轴向偏差100 mm,俯仰/偏航偏差15°,转动偏差10°,满足捕获位置容差不小于100 mm,姿态容差不小于10°的指标要求;②组合容差为位置偏差50 mm,姿态偏差2°。

3)利用半物理试验验证系统对末端执行器抓取目标质量进行了测试,测试结果表明,末端执行器具备抓取25 t 目标的能力。结合半物理试验验证系统的物理特性和测试结果,可对空间站机械臂末端执行器抓取仿真模型进行修正,进一步仿真验证机械臂末端在轨抓取方案。