多场下压电喷油器执行器电学特性试验研究

刘 楠,童大鹏,孙青柯

(海军士官学校,安徽 蚌埠 233012)

0 引言

高压共轨系统具有喷射压力高、喷油速率可调的特点,已成为当前柴油机燃油喷射系统的主流[1-2]。基于压电陶瓷材料逆压电效应的压电晶体叠堆是一种微/纳米级的超精密执行器件,与电磁阀相比,具有体积小、输出力大(>1000N)及响应速度快(<0.05ms)等优点[3],可更好地实现了灵活多变的高压力燃油喷射[4-6]。作为喷油器内部电-机转换的关键执行机构,压电执行器的动态特性直接关系着喷油器喷射过程的好坏[7]。

由于执行器的应变量较小,为增大工作行程,往往需要施加强电场进行驱动;同时在较高的工作频率下,受到环境温度和自生热的影响[8],执行器温度在工作中会发生较大变化;为适应不同的系统轨压,压电执行器的载荷也会发生相应的改变,因此压电执行器处于变温(-30℃~150℃)、变负载(60MPa~200MPa)和强电场(>1.5kV/mm)的热-电-力工作场中[9]。在变化的热-电-力工作场中,压电材料铁电畴的翻转与运动会出现较强的非线性和迟滞性[10],使压电执行器的性能参数发生较大变化。从前期压电陶瓷材料性能试验发现,不同外场下的陶瓷材料的压电性和介电性随温度变化十分明显[11-12],这使得压电叠堆执行器在喷油器内部复杂热-电-力场中的动态特性发生了较大的改变,其输出位移和响应速度都会受到影响,不利于驱动电路和补偿控制电路的设计开发。

本文对研制的压电执行器在不同热-电-力场下的等效电容、电阻以及介质损耗角正切值等电参数和位移特性进行试验研究,探究温度和负载对压电执行器电特性的内在影响机理,为压电喷油器内部执行器的稳定控制奠定基础。

1 试验系统与方法

电容量、介质损耗角正切值等电参数为压电驱动器的基本参数。电容量对于压电执行器输出特性具有极大的影响,压电驱动器电容量越大时,储能能力越强,驱动器输出力越大,但是其电容量过大大,又会使充放电时间很长,驱动响应速度大幅度减小。

利用Agilent4263B LCR测试仪对不同温度和负载下的压电执行器电容量和损耗角正切值等电参数进行测量,测试装置如图1所示,测试电压为1000mV,频率为1kHz。

采用XSI3000 LVDT测微仪检测执行器静态位移,把执行器放置于左侧台架的固定板上,将测微仪的测量探头无负载地垂直接触压电执行器的上端,通过控制器给定驱动电压由0V逐渐上升至150V,再由150V降至0V,单向的升压和降压过程各采集100个测试点,测试装置如图2所示。

力场加载是通过在装载压电执行器的固定夹具内部安装相同刚度、不同厚度的弹簧片实现的,热场的加载是通过将压电执行器置于恒温干燥箱中实现的。通过控制恒温箱分别到-20℃、20℃、60℃、100℃和120℃,并保持恒定温度10~15min,调节负载分别为0N、300N、500N、700N、900N。试验采用的恒温装置如图3所示。

2 压电执行器选型与测试

压电执行器由多层压电陶瓷片叠加而成,机械上采用串联的方式,由于压电陶瓷片的极化方向为执行器的轴向,因此所有陶瓷片位移增量之和即为执行器的输出位移。各陶瓷片之间采用绝缘材料进行隔离,外部电极为银-锂合金,通过固态烧结而成。本文研制了三组不同尺寸规格的压电执行器,如图3所示为压电执行器的制备过程示意图,图4所示分别为执行器的结构示意图及封装后的实物图,该执行器两端分别为接线槽座和球面型顶头,采用对中夹具实现两端部件与压电叠堆执行器的安装,侧面采用环氧树脂封装隔离燃油,其基本性能参数见表1。

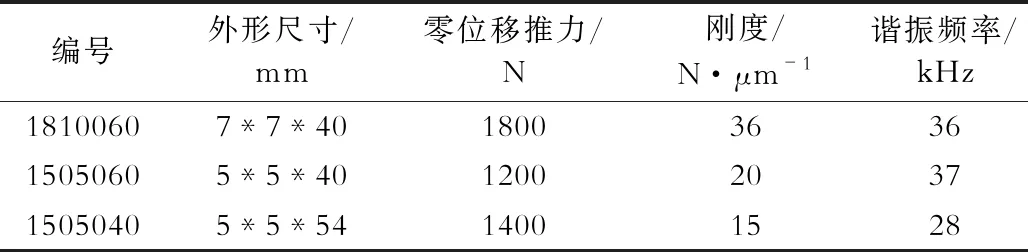

表1 压电执行器基本参数

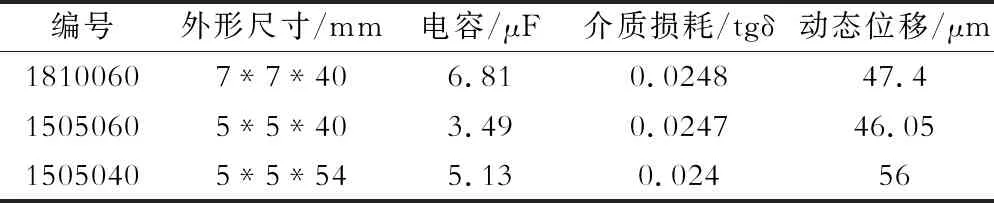

通过对三组压电执行器在常温下的电参数和静态特性进行测试,测得的电参数和静态位移如表2所示,可以看出,执行器长度相同时,电容值随横截面积增加而增大,介质损耗变化不明显,执行器的形变量约为其长度尺寸的0.1%。

表2 常温下执行器电参数和动态位移测试结果

对于压电执行器来说,一方面,作用面积增加使得电容增大,执行器充放电时间增加,导致其动态响应会有所变慢;另一方面,由表1可知,作用面积的增加使得执行器的输出力会有所增加。

针对现有喷油器内部的驱动控制阀,如图5所示,当燃油系统压力为180MPa时,球阀下端受腔室高压燃油的作用面直径为1.8mm,所受作用力为254N,考虑到额外的弹簧预紧力和压力振荡,球阀开启所需执行器推力设为300N。球阀升程为40μm,对于常规压电执行器来说,其应变量约为厚度的0.1%。为了保证球阀能够完全打开,综合考虑到压电执行器的输出位移、输出力和响应时间的要求,本文选取尺寸规格为5×5×54mm的压电执行器开展相关研究,其零位移推力可达1400N,负载300N下输出位移可达42μm,既能满足喷油器内部对球阀推动力的要求,又能够实现较大的位移输出。

3 试验结果分析

3.1 温度的影响

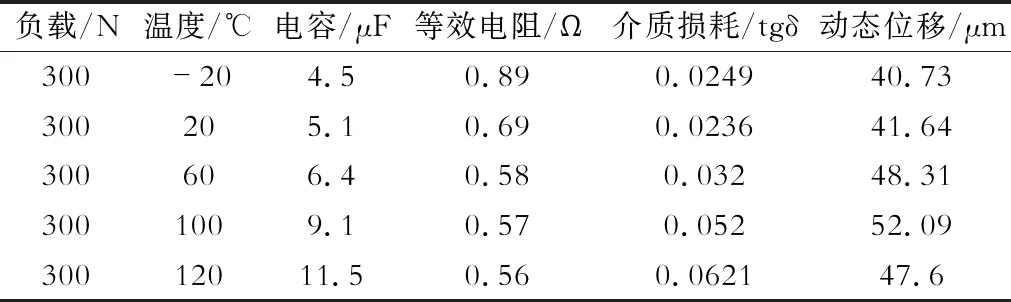

按照试验步骤,测得不同温度下的压电执行器电参数如表3所示,试验过程中保持压电执行器的负载300N不变。

表3 不同温度下压电执行器的电参数

图6示为压电执行器电参数随温度的变化,随温度升高至120℃,压电执行器材料内部畴的翻转和可逆翻转加强,执行器的电容增加了7μF,呈现类似抛物线的增加趋势,等效电路中等效电阻减小了约37%。同时随着温度升高,压电执行器的介质损耗角正切值显著增加,温度由-20℃增加至120℃,损耗角正切值增加约149%。

不同温度下压电执行器电参数的改变会进一步影响位移输出,在采取单峰值电流驱动方式且驱动电路无补偿控制的情况下,随温度升高,等效电阻的减小和电容的增大会使得执行器充放电峰值电流升高(见图7),而电容的增加又会使充放电速度的减缓,两者综合影响了执行器的动态输出位移,从表2看出,驱动电压为120V,温度由-20℃升高至100℃时,输出位移增加了27.9%。当温度升高至120℃时,执行器的输出位移有所下降,是由于陶瓷材料工作温度达到居里温度附近,材料性能变差导致的。

由此可知,在喷油器内部执行器位移不可测的情况下,受柴油机工作温度影响,基于电压反馈的喷油器高精度控制方式不够可靠,需进一步考虑其他控制方式,如电荷控制或者压电陶瓷位移自感知等方法。

3.2 负载的影响

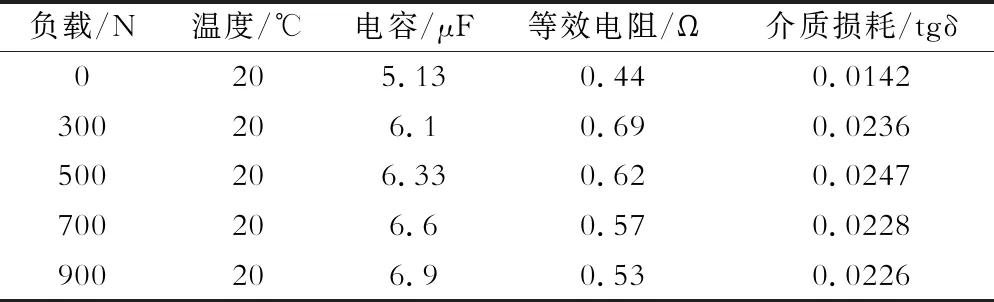

按照试验步骤,测得不同负载下的压电执行器电参数如表4所示,试验过程中保持压电执行器的工作温度为20℃不变,图9所示为压电执行器电参数随负载的变化。

表4 不同负载下的压电执行器电参数

由图8可知,随着负载增加,压电执行器的电容有所增大,施加的负载由0N增加到900N时,压电执行器电容增加了34.5%,损耗角正切值先增加随后略微降低。

从压电理论方面分析负载对执行器电参数的影响机理,当在压电执行器两端施加电场和负载时,根据经典压电方程,得到单层陶瓷片的位移量δ3为:

(1)

上式可得:

(2)

压电执行器两端产生的电荷为:

(3)

(4)

即:

Q3=d33F3+CV3

(5)

式中,C为压电陶瓷片的电容。

由式(2)和(5)得到压电执行器的总位移量和电荷为:

(6)

Qn=nQ3=n(d33F3+CV3)=dnF3+CnV3

(7)

式中,n为压电执行器的陶瓷片数量;Kn=k/n为执行器刚度系数;dn=nd33为压电执行器的等效压电系数;Cn=nC为压电执行器的等效电容。

由式(7)可知,在外电场和力场作用下压电执行器产生的全部电荷分为两部分:一部分是负载产生的感应电荷;另一部分是由于材料的介电性而使得压电陶瓷在电场作用下产生的电荷。当负载不为0时,负载作用使得压电执行器沿运动方向开始收缩,使得其位移减小,而电场的作用是使压电执行器位移增加。同时,在驱动电压一定的条件下,负载的增加使得电极表面的总电荷数减小,导致执行器工作过程中的充放电速度有所下降,充放电时间增加,而通常在执行器等效RC电路中,电容器进行充电的时间常数τ可通过式(8)计算得到,可知在等效电阻减小的情况下,如果充电时间常数增加,则表明执行器等效电容的增大。

τ=RCn

(8)

如果考虑到负载作用导致压电执行器产生的自感应电场,公式(6)中的电场电压则变为Vi=V-ΔV,其中,V=Qn/Cn为执行器两端外电场;ΔV=dnF3/Cn为外力作用使得执行器产生的自感应电场,则由式(6)可进一步得到压电执行器的位移输出为:

(9)

(10)

如图9所示为不同负载下压电执行器的静态位移曲线,可以看出,随负载增加,压电执行器静态位移减小,迟滞回线包络面积减小,表明了负载增加使得压电执行器的迟滞性降低,执行器机械损耗减少。当施加外部电场的电压为150V时,负载由0N加载到900N,执行器输出位移减小了29.5%。

总的来说,负载的增加使得压电执行器的静态位移减小,然而在压电执行器工作时,我们通常需要对其施加一定的负载,一是避免执行器在高速响应过程中压电陶瓷片弹性振荡而发生膜片间的断裂,二是减小压电陶瓷片与两端电极之间的间隙,提高压电执行器刚度,避免间隙电容影响其工作性能。

4 结论

本文建立了压电执行器多场耦合加载试验系统,对自行研制的压电执行器在热-电-力多场下的电学特性进行了试验研究,为基于压电执行器参数自感知的高精度反馈控制研究提供技术支持。结果表明:

(1)自行研制的压电执行器能够满足喷油器内部球阀位移量和推力的要求;

(2)随温度升高至120℃,压电执行器的电容增加了7μF,呈现类似抛物线的增加趋势,等效电路中等效电阻减小了约37%,损耗角正切值增加约149%,导致充放电电流峰值增加,输出位移增加27.9%;

(3)负载由0N增加到900N时,压电执行器电容增加了34.5%,损耗角正切值先增加随后略微降低,迟滞回线包络面积减小,压电执行器的迟滞性降低,执行器机械损耗减少,此外,负载由0N加载到900N,执行器输出位移减小了29.5%。