乙醇和芦丁稳定的乳清分离蛋白-大豆油预乳化液在低脂肉丸中的应用

张光耀,林世文,李灵利,贾 娜*,刘登勇*

(渤海大学食品科学与工程学院,辽宁省食品安全重点实验室,生鲜农产品贮藏加工及安全控制技术国家地方联合工程研究中心,辽宁 锦州 121013)

动物脂肪可赋予肉制品良好的风味,对产品的口感、质构具有重要作用,并且可以促进人体对脂溶性维生素的吸收[1]。但摄入过多脂肪会导致肥胖、心脏病、高血脂等疾病,因此,降低动物脂肪含量具有重要意义[2]。然而,直接降低动物脂肪含量会对肉制品的风味、口感造成影响,因此,在保持肉制品品质或对肉制品品质影响较小的同时降低脂肪含量成为当前肉制品研究热点。目前,降低动物脂肪含量的方法主要包括添加脂肪替代物置换部分脂肪、非热加工技术(超高压、超声波等)改善蛋白结构和功能、降低脂肪消化率等,其中通过添加脂肪替代物来保证低脂产品的品质有着良好的发展前景。

与动物脂肪相比,植物油不饱和脂肪酸比例更高[3],具有降低胆固醇和抗血栓作用[4]。所以植物油常被用于低脂肉制品以替代脂肪,这样既减少了动物脂肪含量,又增加了产品的健康属性[5]。但植物油与动物脂肪理化性质不同,植物油在室温下呈液态,单独使用可能会对肉制品造成蒸煮损失增加、凝胶强度下降、硫代巴比妥酸反应物(thiobarbituric acid reactive substances,TBARs)值升高等不良影响[6]。以适当的乳化剂将植物油预乳化,以预乳化液作为脂肪替代物是实现肉制品中饱和脂肪替代的一个行之有效的方法。

预乳化是将油相以极微小液滴均匀分散在水相中的作用,并通过乳化剂稳定两相体系,其目的是在脂肪/油加入肉制品之前,先与乳化剂混合制备成乳化形式的脂肪/油混合物,这避免了脂肪/油的直接加入导致肉制品品质下降,从而改善了产品的保水保油特性。乳化剂通常是非肉类来源的蛋白质。以预乳化液作为脂肪成分添加到肉制品中,其更容易分散到水相中,可以提高脂肪结合能力,增强物理稳定性[7-8]。当用非肉类蛋白质预乳化时,更多肉类蛋白质可用于凝胶基质形成[9],所以预乳化有助于生产更稳定的肉制品。有研究表明,采用乳清蛋白和葵花籽油混合物替代动物脂肪生产的香肠不仅硬度较低,而且具有较好的风味、色泽和质构特性[10]。张胡彬等[11]研究发现,将乳清蛋白、豆油、卡拉胶进行复配,可用于替代中式香肠中40%的猪肥膘,且与传统高脂肉制品整体属性没有显著差异。高雪琴等[12]研究发现,以大豆油、大豆分离蛋白和卡拉胶等为原料制备预乳化液,得到最优的大豆油预乳化配方后用以替代部分动物脂肪,通过实验对照发现,肉糜弹性明显增加,蒸煮损失明显减小,且预乳化液对肉糜凝胶微观结构具有较好的改善作用。虽然乳清分离蛋白制备的预乳化液可起到替代饱和脂肪的作用,但预乳化液体系中含有植物油,不可避免地会产生易氧化的问题,因此,如何制备具有高氧化稳定性的预乳化液是是亟需解决的问题。

芦丁广泛存在于植物中,具有优异的抗氧化活性,且具有降血压、预防氧化和抑制癌症的作用[13]。此外,有研究表明,乙醇能够提高乳清分离蛋白的乳化及凝胶特性[14]。因此,本研究首先制备乳清分离蛋白-植物油预乳化液,以芦丁和乙醇提高预乳化液的稳定性,然后确定预乳化液的最佳含油量,以最佳油含量制备的预乳化液为脂肪替代物,替代肉丸中的动物脂肪,通过测定颜色、气味、外观等指标,在不影响产品原有风味、口感的前提下,确定最佳的脂肪替代比例。本研究通过以乙醇和芦丁稳定的乳清分离蛋白预乳化液进行脂肪替代,为开发新型低脂肉制品提供一定的理论基础。

1 材料与方法

1.1 材料与试剂

猪背最长肌(宰后24 h,猪品种为大白公猪,6 月龄)、大豆油(金龙鱼)、调味料 锦州万达超市;乳清分离蛋白粉(纯度87%) 美国Hilmar公司。

乙醇(分析纯) 辽宁泉瑞试剂有限公司;芦丁上海阿拉丁生化科技公司;复合磷酸盐(三聚磷酸钠、焦磷酸钠、六偏磷酸钠质量比2∶2∶1) 郑州天宇食品添加剂有限公司;三氯乙酸、乙二胺四乙酸(ethylene diamine tetraacetic acid,EDTA)、硫代巴比妥酸(均为分析纯) 天津市风船化学试剂科技有限公司。

1.2 仪器与设备

JB7534电子天平、FE20 pH计 瑞士梅特勒-托利多仪器有限公司;BT-9300ST激光粒度分布仪 丹东百特仪器有限公司;Discovery DHR-1流变仪 美国ARESRFS公司;HHS恒温水浴锅 山西省文水医疗器械厂;T25高速均质机 德国IKA公司;L-5S紫外分光光度计中国上海仪电仪器有限公司;PEN电子鼻 日本Insent公司;CR-400色差仪 日本Konica Minolta公司;TA-XT2i质构仪 英国Stable Micro Systems公司。

1.3 方法

1.3.1 样品制备

预乳化液的制备和肉丸配方参照夏明敬等[15]的方法。对前期制备的油相体积分数10%~70%的预乳化液进行初筛,通过将装有蛋白凝胶的离心管倒置观察成胶情况,确定能形成良好凝胶的油相体积分数范围。

预乳化液的制备:将20 g乳清分离蛋白分散到去离子水中并定容至100 mL,室温下搅拌使其完全溶解,然后于4 ℃冰箱放置12 h,使其充分水合,备用;用15 mL乙醇溶解芦丁,之后取充分水合好的乳清分离蛋白溶液10 mL在室温下与芦丁-乙醇溶液混合,反应2 h;向上述溶液中加入体积分数71%~77%大豆油,9 000 r/min均质乳化1 min,得到预乳化液,未到100 mL的预乳化液用去离子水补足。研究发现,加入76%~77%大豆油不能被乳清分离蛋白完全乳化,均质后有絮状沉淀形成,未能形成预乳化液,因此后续研究中大豆油体积分数选择71%~75%。预乳化液中乳清分离蛋白的质量浓度为2 g/100 mL,乙醇终体积分数为15%,芦丁最终添加量为0.05 g/100 mL。预乳化液制备完成后6 h内测定质构、黏度、粒径及动态流变指标。

肉丸的工艺流程:原料肉预处理→配料→斩拌→煮制成型→冷却→包装。

具体配方为:猪瘦肉80 g、猪脂肪20 g、冰水20 g、盐12 g、淀粉10 g、糖1.5 g、味精0.4 g、复合磷酸盐0.4 g、料酒3 g、姜粉0.28 g、胡椒粉0.15 g。用制备的乳清分离蛋白预乳化液替代肉丸中的猪脂肪,预乳化液替代比例分别为猪脂肪质量的25%、50%、75%、100%,以不进行替代的肉丸作为对照组。

1.3.2 预乳化液乳化稳定性测定

参考Li Ke等[16]的方法。预乳化液中加入0.02 g/100 mL叠碳化钠,室温、避光静置,在1、3、7、10、15 d测定预乳化液层析情况。预乳化液分层会形成2 部分,上层为白色的乳化层,下层为清液层,乳析指数按式(1)计算。

1.3.3 预乳化液质构测定

参考Youssef等[17]的方法。将预乳化液置于50 mL离心管,放入恒温水浴锅内,90 ℃加热30 min,制备好的凝胶于4 ℃冰箱放置12 h,备用。质构分析前,将凝胶取出,在室温下平衡30 min。利用质构仪对样品进行测定。测试参数:P50探头,测试前、中、后速率均为1.00 mm/s,压缩程度40%,2 次下压间隔时间10 s,触发力5 g。

1.3.4 预乳化液黏度测定

用流变仪测定预乳化液的黏度。具体参数如下:选择直径40 mm的转子,温度25 ℃,剪切速率0.1~1 024.0 s-1。

1.3.5 预乳化液粒径测定

采用激光粒度仪测定预乳化液的粒径分布。参数设置如下:物质折射率1.520,介质为水,介质折射率1.333。得到D[10](颗粒累积分布为10%的粒径)、D[50](颗粒累积分布为50%的粒径)、D[90](颗粒累积分布为90%的粒径)、D[3,2](表面积平均直径)、D[4,3](体积平均直径)、Span(粒径分布宽度)。

1.3.6 预乳化液动态流变特性测定

参考Zhao Jin等[18]的方法。测试参数为:应变力2%,频率0.1 Hz,夹缝距离1 mm,起始温度25 ℃,升温速率2 ℃/min,终止温度95 ℃。测试过程中盖上保护盖,用液体石蜡进行密封,避免蛋白质与空气接触。

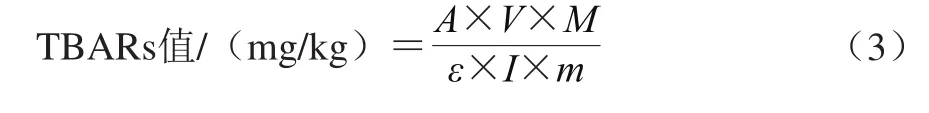

1.3.7 肉丸蒸煮损失测定

参考Youssef等[17]的方法。称取肉丸样品,质量记为m1(g),然后将肉丸置于水浴锅中进行蒸煮(85 ℃、30 min);蒸煮完毕后取出肉丸,冷却至室温,用吸水纸吸干肉丸表面水分进行称量,记为m2(g);称质量结束后肉丸放在4 ℃冰箱中保存。蒸煮损失率按式(2)计算。

1.3.8 肉丸色差测定

采用色彩色差计测定熟肉丸的亮度值(L*)、红度值(a*)、黄度值(b*)和色差值(ΔE)。

1.3.9 肉丸质构测定

将测完蒸煮损失后的肉丸从4 ℃冰箱中取出,室温下平衡30 min。测定方法同1.3.3节。

1.3.10 肉丸气味测定

参考王强等[19]的方法略有改动,称取5 g熟肉丸置于离心管中,加盖密封,在25 ℃测量环境下稳定20 min,插入电子鼻探头测定其挥发性物质。

1.3.11 肉丸感官评定

邀请10 位专业人士分别对产品进行感官综合评价,满分25 分,评价标准如表1所示。

表1 肉丸的感官评定标准Table 1 Criteria for sensory evaluation of meatballs

1.3.12 肉丸黏度测定

用流变仪测定生肉丸的黏度。测定方法同1.3.4节。

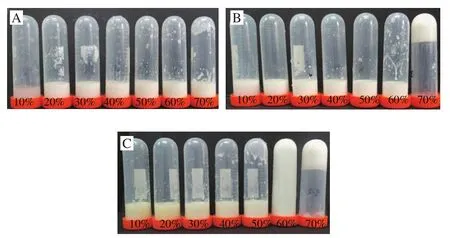

1.3.13 肉丸TBARs值测定

采用Jongberg等[20]的方法,称取5 g绞碎后的生肉丸,加入15 mL 0.1 g/100 mL EDTA-三氯乙酸溶液,均质60 s,3 500 r/min离心5 min后过滤,取2.5 mL滤液装入试管中,加入2.5 mL 0.02 mol/L硫代巴比妥酸溶液,在沸水浴中反应50 min,冷却后在532 nm波长处测定吸光度。TBARs值按式(3)计算。

式中:A为吸光度;V为样品体积/mL;M为丙二醛摩尔质量(72.063 g/mol);ε为摩尔吸光系数(156 000 L/(mol·cm));I为光程(1 cm);m为肉样质量/kg。

1.4 数据处理

每个实验重复3 次,结果表示为平均值±标准差。数据统计分析采用SPSS 19.0软件中的Linear Models程序进行处理,差异显著性(P<0.05)分析采用Tukey HSD程序。作图使用Sigmaplot 12.5软件。

2 结果与分析

2.1 大豆油含量对预乳化液性能的影响

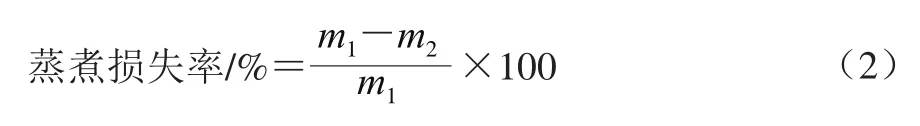

2.1.1 大豆油含量对预乳化液凝胶性能的影响

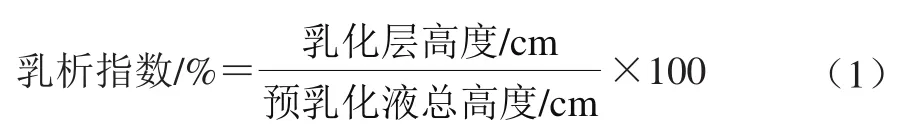

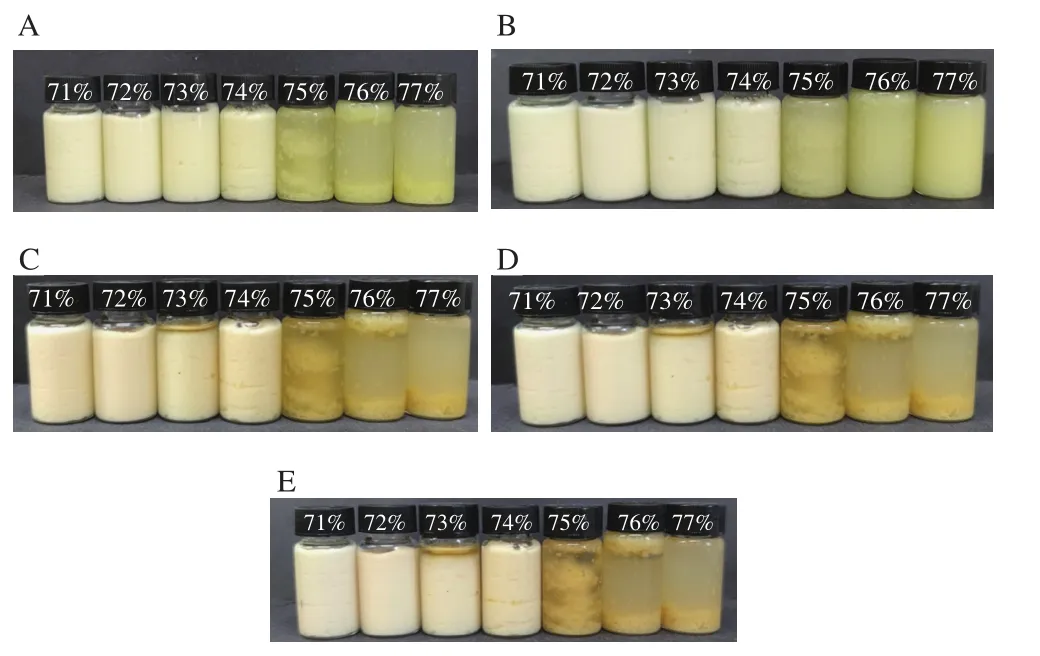

研究以10%~70%大豆油含量制备的乳清分离蛋白预乳化液的凝胶性能,凝胶加热完成后立即将装有蛋白凝胶的管倒置,30 min后观察。由图1A可知,只以2%乳清分离蛋白为乳化剂时,以不同大豆油含量制备的预乳化液均不能形成热诱导凝胶。由图1B可知,添加15%乙醇后,大豆油含量为70%时,预乳化液可以形成热诱导凝胶,这是因为15%乙醇的加入改变了乳清分离蛋白的结构,使其二级结构和三级结构发生变化,并且乙醇诱导蛋白发生解折叠现象,蛋白结构展开并暴露出更多功能性基团,增强了蛋白分子之间的静电相互作用和氢键,进而增加了蛋白凝胶强度[14]。由图1C可知,添加0.05 g/100 mL芦丁及15%乙醇后,大豆油含量为60%时,预乳化液在加热后相较于图1B中大豆油含量60%制备的预乳化液更为黏稠,大豆油含量为70%时,预乳化液加热后可以形成凝胶。因此,加入乙醇和芦丁可以增强预乳化液的凝胶性能,并且芦丁具有优异的抗氧化性能,苯环上的羟基对自由基有较强的猝灭作用,能有效抑制产品氧化。研究表明,0.05 g/kg的芦丁能够显著抑制猪肉糜中TBARs、巯基、羰基的形成(P<0.05),减少氧化产物的形成[13]。所以,后续研究中选用0.05 g/100 mL芦丁和15%乙醇溶液作用于乳清分离蛋白,选取70%以上油含量制备预乳化液。

图1 10%~70%大豆油含量制备的乳清分离蛋白预乳化液的凝胶性能Fig.1 Pictures of pre-emulsions containing 10%-70% soybean oil and whey protein isolate

2.1.2 大豆油含量对预乳化液稳定性的影响

贮藏稳定性是判断乳液品质的重要指标之一。乳化稳定性是使指乳化液保持稳定,不产生絮凝、脱油等现象的特性[21]。由图2可知,大豆油含量为75%及以上时,2 g/100 mL乳清分离蛋白不能将其完全乳化,均质后有絮状沉淀生成,未能形成预乳化液,因此,后续研究中大豆油含量范围选择71%~75%。贮藏3 d时,大豆油含量71%~74%的预乳化液没有明显变化。贮藏7 d时,大豆油含量71%~74%的预乳化液均未出现分层现象,但大豆油含量为73%与74%的预乳化液有油析出,并且随着贮藏时间的延长,油析出量越来越大,说明大豆油含量为73%与74%预乳化液的稳定性较差。而大豆油含量为71%与72%的预乳化液一直保持原有的状态,乳化稳定性较好。这可能是因为大豆油含量的增加导致油滴发生堆积,乳液粒子变大,导致乳液发生絮凝,乳液体系不稳定性增加。同样,Sun Changhui等[22]研究发现,乳化液的稳定性随着贮藏时间的延长而降低,也随着油体积分数的增加而降低。Nicole等[21]也研究发现,乳化液的稳定性随着大豆油含量的增加而降低。

图2 大豆油含量对预乳化液稳定性的影响Fig.2 Effect of soybean oil concentration on the stability of pre-emulsions

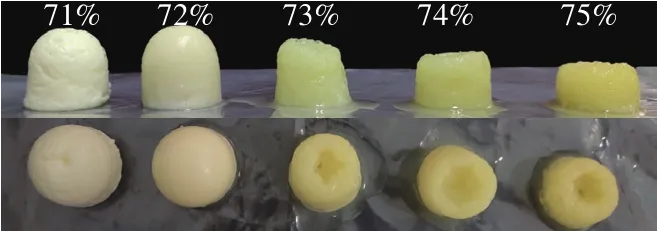

2.1.3 大豆油含量对预乳化液凝胶质构的影响

由图3可知,加热后,只有大豆油含量为71%、72%时可以形成较好的凝胶,大豆油含量大于72%时,预乳化液在加热后有大量油渗出。对其进行质构测定,由表2可知:不同大豆油含量对凝胶的黏聚性无显著影响;与大豆油含量为71%的凝胶相比,大豆油含量为72%时,凝胶的硬度、弹性、回复性均无显著变化,而胶着度与咀嚼度显著降低(P<0.05),大豆油含量73%~75%使5 个指标均显著降低(P<0.05)。质构数据的变化与肉眼直接观察到的结果相一致,在大豆油含量大于72%时,凝胶的质构变差。大豆油含量对凝胶特性的影响是通过蛋白质热变性后与油相互作用产生的,过量的油不能填充到蛋白质凝胶网络中,从而使凝胶的质构变差。Gu Xin等[23]也研究发现,大豆分离蛋白与向日葵油和大豆油制备的乳液凝胶的硬度随着大豆油含量的增加而降低。

图3 不同大豆油含量的预乳化液凝胶图Fig.3 Pictures of gels of pre-emulsions with different soybean oil concentrations

表2 大豆油含量对预乳化液凝胶质构的影响Table 2 Effect of soybean oil concentration on the gel texture of pre-emulsions

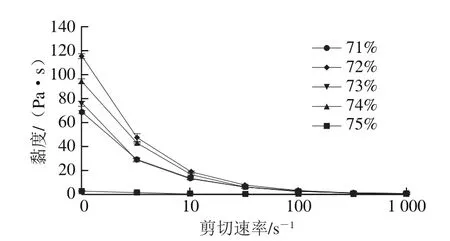

2.1.4 大豆油含量对预乳化液黏度的影响

由图4可知,不同大豆油含量的预乳化液黏度均随着剪切速率增大而降低,这是由于发生了剪切稀释[24]。随着大豆油含量的增加,预乳化液黏度呈先增大后降低的趋势,在大豆油含量为72%时预乳化液具有最大黏度。大豆油含量为75%时,初始黏度值低于大豆油含量71%~74%时的黏度,可能是因为过量的油无法被完全乳化填充到预乳化液中。有研究发现,大豆油含量会影响乳清分离蛋白液滴或絮凝体之间的弱胶体相互作用所形成的结构,导致乳清分离蛋白的黏度发生改变[25]。

图4 大豆油含量对预乳化液黏度的影响Fig.4 Effect of soybean oil concentration on the viscosity of pre-emulsions

2.1.5 大豆油含量对预乳化液粒径的影响

由表3可知:大豆油含量为71%、72%时,预乳化液的D[4,3]、D[90]无显著变化,D[3,2]、D[10]、D[50]显著增加(P<0.05),Span值显著下降(P<0.05);与大豆油含量71%相比,大豆油含量73%的预乳化液D[4,3]、D[3,2]、D[10]、D[50]显著增加(P<0.05),大豆油含量增加到74%、75%时,预乳化液的D[4,3]、D[50]、D[90]和Span值显著增加(P<0.05),D[3,2]无显著变化。以上结果说明,预乳化液的粒径随着大豆油含量的增加而增大,可能是由于大豆油含量增加导致油滴堆积以及液滴间的碰撞频率增加,从而导致乳液絮凝,增大了预乳化液粒径[25]。结合表3可以说明,大豆油含量大于72%时,预乳化液开始变得不稳定。这也与图2中的乳化稳定性结果相一致,大豆油含量为73%、74%时,预乳化液的平均粒径显著增加,在贮藏过程中有油析出,乳化稳定性降低。同时,有许多研究也都发现,随着大豆油含量的增大,预乳化液的粒径随之增加[21,26-27]。

表3 大豆油含量对预乳化液粒径的影响Table 3 Effect of soybean oil concentration on the particle size of pre-emulsions

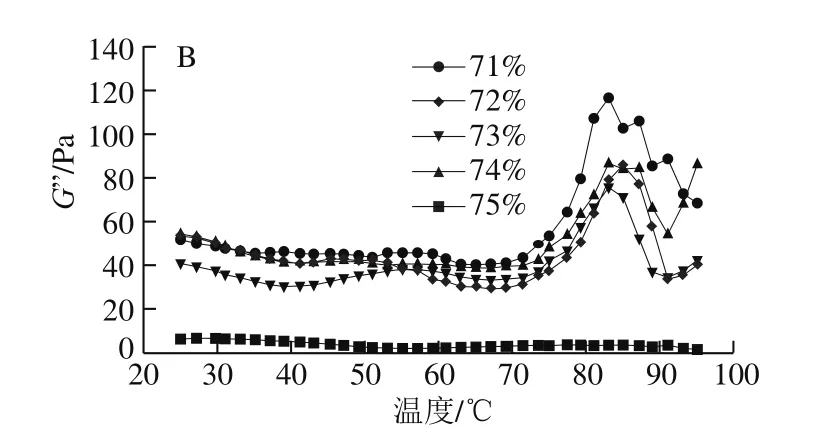

2.1.6 大豆油含量对预乳化液动态流变特性的影响

由图5可知,除75%大豆油含量外,所有样品的弹性模量(G’)和损耗模量(G’’)均呈标志性的“几”字形,并且G’都大于G’’,表明样品凝胶化,具有弹性特征。随着大豆油含量的增加,G’呈下降趋势,在大豆油含量为75%时降为最低,G’’也在大豆油含量为75%时最小,这是因为不同大豆油含量乳液构成凝胶网络的程度不同。Liu Haotian等[24]发现,随着大豆油含量的增加,乳液的黏弹性增加。本研究结果与该研究结果有所不同,随着大豆油含量的增大,预乳化液的黏弹性逐渐降低,说明乳清分离蛋白分子间交联聚集减少,凝胶网络结构变得松散。这也与图5的结果相一致,在大豆油含量大于72%时,乳清分离蛋白凝胶的质构变差。

图5 大豆油含量对预乳化液动态流变特性的影响Fig.5 Effect of soybean oil concentration on the dynamic rheology of pre-emulsions

根据以上指标可以说明,当大豆油含量为72%时,预乳化液具有良好的稳定性,并且有良好的凝胶形态,但大豆油含量超过72%时,预乳化液粒径显著增大,导致乳液稳定性下降,凝胶变差,所以选用72%的大豆油含量制备预乳化液最佳。

2.2 乳清分离蛋白预乳化液替代脂肪比例对肉丸特性的影响

2.2.1 脂肪替代比例对肉丸蒸煮损失的影响

由图6可知,对照组(脂肪替代比例0%)具有最高的蒸煮损失,与对照组相比,脂肪替代比例为25%时,蒸煮损失无显著差异,50%、75%、100%的脂肪替代比例使肉丸的蒸煮损失显著降低(P<0.05)。这说明芦丁-乙醇与大豆油制备的乳清分离蛋白预乳化液替代猪肉脂肪对肉丸的蒸煮损失有改善作用,可能是因为芦丁-乙醇增大乳清分离蛋白的黏度,使肉丸的凝胶性变得更好,从而在蒸煮过程中降低了损失。

图6 脂肪替代比例对肉丸蒸煮损失的影响Fig.6 Effects of fat replacement on the cooking loss of meatballs

2.2.2 脂肪替代比例对肉丸色差的影响

颜色是体现肉制品感官品质的重要指标。由表4可知:与对照组相比,25%的脂肪替代比例对肉丸的L*、b*无显著影响,a*显著降低(P<0.05);50%、75%、100%的脂肪替代比例使肉丸的L*、b*显著增加(P<0.05),a*、ΔE显著降低(P<0.05)。这可能是由于脂肪替代物中添加了大豆油,从而增加了b*,降低了a*。25%脂肪替代比例肉丸的ΔE与对照组相比无显著差异,表明肉丸在色泽上与对照组相一致。

表4 脂肪替代比例对肉丸色差的影响Table 4 Effect of fat replacement on the color difference of meatballs

2.2.3 脂肪替代比例对肉丸质构的影响

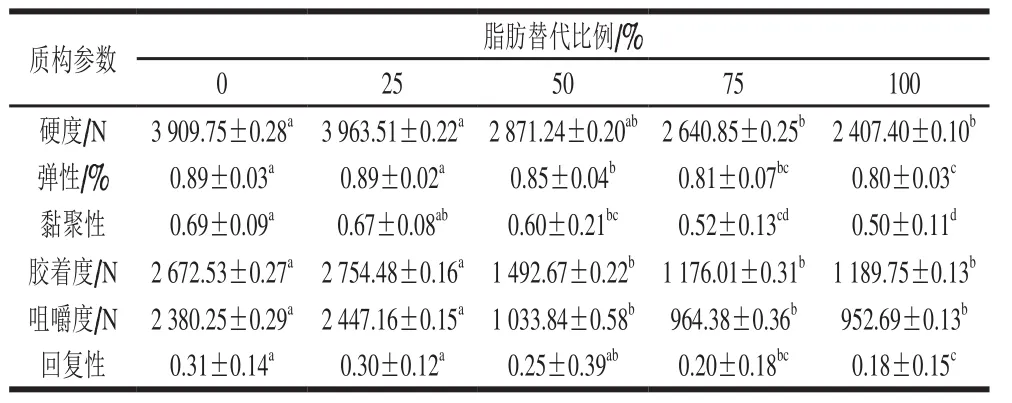

质构是感官指标的一种客观量化。由表5可知:与对照组相比,脂肪替代比例为25%时,肉丸的硬度、弹性、黏聚性、胶着度、咀嚼度和回复性均无显著变化;50%的脂肪替代比例使肉丸的弹性、黏聚性、胶着度和咀嚼度显著降低(P<0.05),硬度和回复性无显著变化;脂肪替代比例为75%、100%时,肉丸的硬度、弹性、黏聚性、胶着度、咀嚼度和回复性均显著降低(P<0.05)。这说明脂肪替代物的比例并不是越高越好。Jiménez-Colmenero等[28]研究也表明,用水包油乳液替代猪肉背膘,使法兰克福香肠的硬度、弹性和黏聚性均下降。

表5 脂肪替代比例对肉丸质构的影响Table 5 Effect of fat replacement on the texture of meatballs

2.2.4 脂肪替代比例对肉丸气味的影响

电子鼻可以模拟人类的嗅觉并进行快速、精准地检测,电子鼻有很多对化学成分敏感的传感器,这些传感器通过收集挥发性化合物对不同物质进行测定[29]。

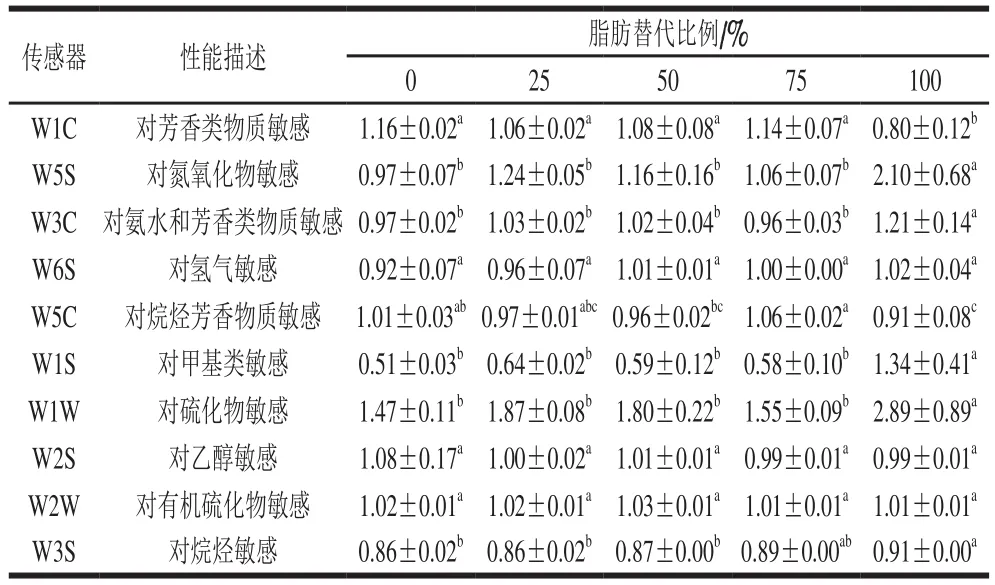

由表6可知:添加脂肪替代物对传感器W6S、W2S、W2W的响应值均无显著影响;与对照组相比,脂肪替代比例为25%、50%、75%时,传感器W1C、W5S、W3C、W5C、W1S、W1W、W3S的响应值均无显著变化;脂肪替代比例为100%时,W5S、W3C、W1S、W1W、W3S的响应值均显著增加(P<0.05),W1C、W5C的响应值显著降低(P<0.05);根据传感器的性能描述,W5S、W3C、W1S、W1W、W3S等传感器对氮氧化物、甲基类、硫化物等不良风味敏感,W1C、W5C等传感器对芳香类物质敏感。由此表明,100%替代脂肪会导致肉丸的气味变差,可能是因为使动物脂肪本身具有的油脂香气减少。

表6 脂肪替代比例对肉丸气味的影响Table 6 Effect of fat replacement on the smell of meatballs

2.2.5 脂肪替代比例对肉丸感官的影响

由图7可知:与对照组相比,替代25%脂肪后,肉丸的总体得分无显著变化;脂肪替代比例为50%~100%时,与对照组相比,感官总体得分显著降低(P<0.05)。由此说明,从感官上总体来看,25%是最佳的脂肪替代比例。

图7 脂肪替代比例对肉丸感官的影响Fig.7 Effects of fat replacement on the sensory quality of meatballs

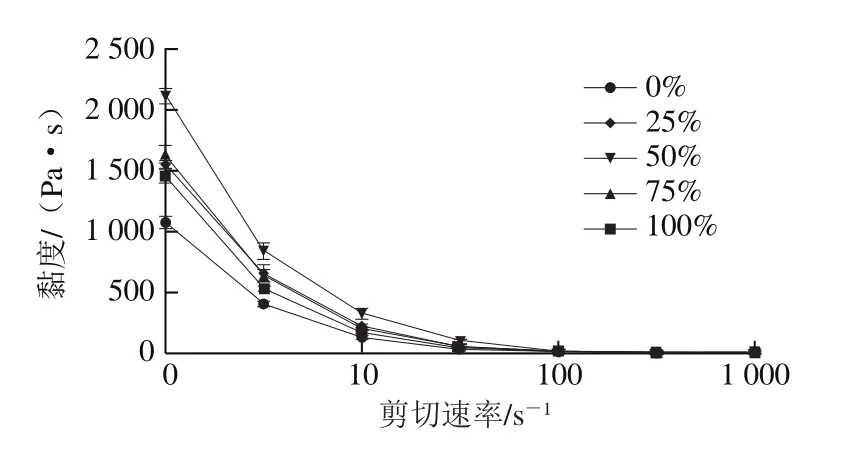

2.2.6 脂肪替代比例对肉丸黏度的影响

由图8可知,添加脂肪替代物的肉丸黏度均大于对照组,并且随着脂肪替代比例的增加,肉丸的黏度呈先增加后降低的趋势。添加脂肪替代物使肉丸的黏度增加,可能是因为脂肪替代物中含有芦丁与乙醇,前面的研究已经证实,添加乙醇和芦丁会使乳清分离蛋白的黏度增加。此外,肉丸中添加脂肪替代物后的热处理增大了蛋白质的分子质量,使其受到更大的流体力学阻力,从而黏性增加[30]。由表5脂肪替代比例对肉丸质构的影响可知,随着脂肪替代比例的增加,肉丸结构变得松散,从而导致黏度降低。

图8 脂肪替代比例对肉丸黏度的影响Fig.8 Effect of fat replacement on the viscosity of meatballs

2.2.7 脂肪替代比例对肉丸TBARs值的影响

由图9可知,与对照组相比,添加脂肪替代物后,肉丸的TBARs值显著降低(P<0.05)。这是因为脂肪替代物中含有的芦丁具有抗氧化性,从而使肉丸的TBARs值降低。贮藏1、3 d时,肉丸已经发生了脂肪氧化,而添加了脂肪替代物的各组TBARs值都显著低于对照组(P<0.05);贮藏6 d时,与对照组相比,25%的脂肪替代比例对肉丸的TBARs值无显著影响,添加50%、75%和100%的脂肪替代物均显著降低了TBARs值(P<0.05);贮藏9 d时,添加脂肪替代物使肉丸的TBARs值显著降低(P<0.05),这是因为随着脂肪替代比例的增加,芦丁的含量也增加,对脂肪氧化有较强的抑制作用。郝教敏等[31]也证明了添加黑麦多酚提取物能抑制猪肉丸的脂肪氧化,随着多酚含量的增加,抗氧化效果变得显著。Jongberg等[32]研究表明,白葡萄提取物的添加可以有效抑制脂肪氧化,TBARs值显著下降。由此可知,添加脂肪替代物的各组样品都有明显的抗氧化作用,并且随着贮藏时间的延长,对TBARs值的降低更显著。

图9 脂肪替代比例对肉丸TBARs值的影响Fig.9 Effect of fat replacement on the TBARs value of meatballs

3 结 论

大豆油含量为72%时,预乳化液具有良好的稳定性,且凝胶形态较好,但大豆油含量超过72%时,预乳化液粒径显著增大,导致乳液稳定性下降,凝胶变差,故选用72%的大豆油含量来制备预乳化液。与对照组肉丸相比,25%脂肪替代比例的肉丸在蒸煮损失、质构、色差、黏度上没有显著变化,且没有增加不良气味,同时肉丸TBARs值显著降低,抗氧化效果明显;但随着脂肪替代比例的增加,肉丸的质构特性显著降低,且氮氧化物、甲基类、硫化物等不良气味显著增加,通过所有肉丸感官评定的总分来看,脂肪替代比例升高也降低了感官评分;25%是最佳的脂肪替代比例。所以采用大豆油含量为72%的乳清分离蛋白预乳化液作为脂肪替代物,且最佳脂肪替代比例为25%。

——水煮肉丸