插钢板法加固空心板梁桥铰缝试验研究

何余良, 丁小鹏, 郭士杰, 曹宗勇, 杨 赢, 项贻强

(1.绍兴文理学院 土木工程学院,浙江 绍兴 312000;2.华汇工程设计集团股份有限公司,浙江 绍兴 312000;3.浙江大学 建筑工程学院,杭州 310058)

在早期,由于中小跨径空心板梁桥施工简便、速度快及造价省等优点,其建造比例占整个桥梁数量80%以上[1]。但随着服役时间的推移,铰缝容易破坏(特别是浅铰缝),导致横向联系失效,造成单板受力[2]。由于此类病害的桥梁数量较多,考虑到经济性因素及病害程度,大多数梁桥可以通过加固、改良等处治后仍可继续使用。目前国内外针对空心板梁桥铰缝的处治主要集中于两方面:既有老桥加固和新建桥梁的设计改良。

既有老桥的横向加固方法,最初是在铰缝处布置钢筋进行加固,但发现缝内钢筋的传统布置基本起骨架作用,不能改善铰缝受力性能,仍会出现破坏现象[3]。后来主要集中在横向预应力加固研究[4-7],包括在梁体不同高度或跨度处布设横向预应力筋或碳纤维等高强预应力材料等,改善铰缝的受力特性,提高了结构整体性,但发现预应力的影响有效宽度仅为板宽的1.35倍[8],为增大有效宽度,需对梁体布设多道横向预应力,但这样会对既有梁体造成损害,从而影响梁体自身的受力;此外,考虑应力松弛效应[9]和预应力损失,可能影响长期加固效果。近年来,针对浅铰缝加固又提出了喷锚封填加固[10-11]、粘贴槽钢加固[12]和布设各式剪力键等方法[13],大大改善了铰缝的传力性能,增强了板梁间横向联系,但均是对铰缝处加固处治,而没有对铰缝下部梁缝处加固,在车载长期作用下,铰缝处桥面板会出现反射裂缝。

一些学者[14]发现铰缝构造形式和填料性能对板梁间横向联系的影响非常大,若采用好的铰缝构造形式和性能优的铰缝填料,铰缝的传力性能会更好。早期在进行空心板梁桥设计时[15],一般将浅铰缝与铺装层同时浇筑,但由于梁缝隙狭窄,混凝土填料仅存在于浅铰缝处,梁间仅通过浅铰缝和桥面板传力,在长期荷载作用下极易开裂;在美国,尝试增加浅铰缝的宽度,但发现铰缝仍会产生微裂缝[16-17],然后逐渐发展成通缝和反射裂缝;由此逐渐开始推广使用窄深铰缝(深度80 mm),但铰缝处仍不能承受竖向剪力和横向弯矩的共同作用;而在日本等地采用改良的全深度宽铰缝后,却很少发现纵向裂缝。当铰缝处填料与梁界面脱开或铰缝填料出现裂缝前铰缝中的横向钢筋应力几乎为零[18],这表明铰缝填料的黏结性能对加固铰缝有关键作用;目前应用于铰缝的填料有4种:环氧砂浆、结构砂浆、纤维混凝土和补偿收缩混凝土,由于补偿收缩填料试件拉伸黏结强度和剪切强度均高于非收缩性填料[19],可以防止在铰缝处填料与梁界面过早脱开;在铰缝填料黏结性能的研究方面,早期美国公路桥梁设计规范(AASHTO)[20]和一些学者[21]提供了粗糙界面下黏结应力为1.65 MPa,但Sargand等[22]认为此参考值仅适用于普通混凝土接触面;传统4种填料在实际应用中,其铰缝处病害仍未得到完全解决,为此,Hussei等[23]在铰缝中引入超高性能混凝土填料,并开展了超高性能混凝土与高强混凝土连接界面性能研究,试验显示光滑表面、中粗糙表面和粗糙表面破坏时的平均最大拉伸应力随粗糙度的增加而增大,分别为3.02 MPa,5.01 MPa和5.63 MPa;在典型桥数值分析中发现,光滑表面配合少量横向钢筋可以满足正常使用要求,而中粗糙表面配合少量横向钢筋可以满足极限状态要求[24]。

综上,针对现有空心板梁桥浅铰缝加固方法仍有不足,本文结合某典型空心板梁桥铰缝破坏情况,引入关键填缝黏结材料“CGSR-A/B型灌钢胶”,提出一种新型铰缝加固设计方法-插钢板法,CGSR-A/B型灌钢胶具有较高的抗拉黏结强度和抗剪强度以及较好的流动性,将骨架材料“异型钢板”与梁体黏结为整体,能保证结合面剪应力有效传递。然后基于加固前后典型桥梁静动力荷载试验研究,验证加固后空心板梁桥横向联系和结构刚度的提高效果,以为此类桥梁加固提供参考。

1 空心板梁桥横向插钢板加固

1.1 试验桥梁概况

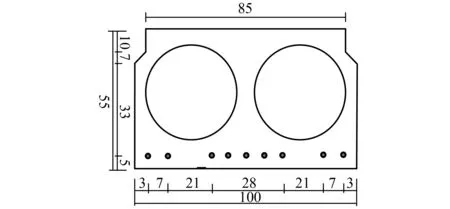

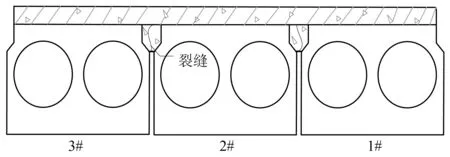

试验典型桥梁为一改建的5跨简支空心板梁桥,其单跨跨径为13 m,横向由21块空心板组成,单梁宽度为1 m,结构示意图如图1所示,相邻箱梁由浅铰缝连接,铰缝处素混凝土填充,空心板梁采用C40混凝土。

图1 单梁截面图(cm)Fig.1 Section of single beam (cm)

典型空心板桥梁自1994年建成开始投入使用,已服役近30年,期间已经进行多次不同程度维修加固。在2002年进行桥检时发现铰缝开始破坏产生通缝,并延伸至桥面形成反射裂缝,底板局部也出现横向裂缝,铰缝处治为普通混凝土填料加10 cm带单层钢筋网片混凝土桥面铺装,并进行了底板裂缝修补;在重载交通长期作用下,铰缝处再次出现大量裂缝和破损,于2006年将桥面系全部凿除,重新浇筑桥面铺装和铰缝等,铰缝填料仍为C40混凝土,桥面铺装改为20 cm带双层钢筋网片的混凝土桥面板;在2018年桥梁检测时,发现其铰缝位置的桥面铺装出现反射裂缝,但相比之前破坏程度较轻,这表明增加桥面铺装厚度和钢筋用量,可以缓解桥面板反射裂缝的产生,但随着继续服役铰缝仍会最终破坏,由此导致横向联系完全失效。近期由于该条线路需要提升改造,此桥需要拆除,拆除前根据现场试验现场条件和通车需要,选取了首跨1#,2#和3#梁板共同组成的结构整体为加固试验对象,并将其与其他板梁分离,如图2所示。

图2 试验现场Fig.2 Test field

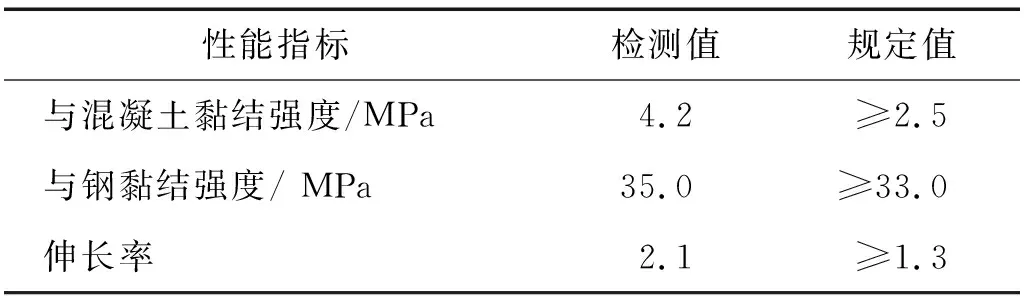

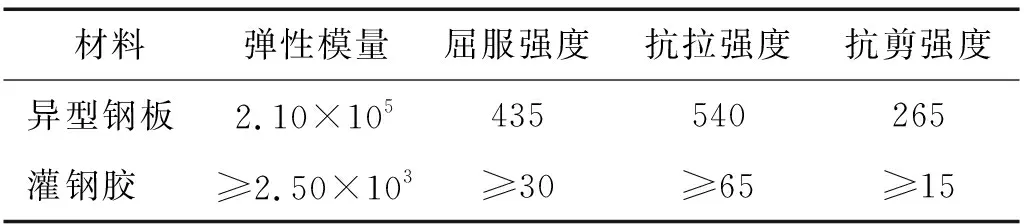

1.2 加固材料CGSR-A/B型灌钢胶性能

“CGSR-A/B型灌钢胶”为改性复合胶,如图3所示。其黏结强度和抗剪强度高、流动性好,与混凝土、钢板的黏结性能优异,各指标均满足GB 50367—2013《混凝土结构加固设计规范》[25]等要求。其材料性能指标和力学性能指标分别如表1和表2所示。其中,与混凝土黏结强度为4.2 MPa,介于Hussein等的研究中提到的光滑界面破坏和中粗糙度内聚破坏时的最大黏结拉伸应力3.02 MPa和5.01 MPa之间,为较难发生的内聚破坏状态,与钢黏结强度为35 MPa,黏结形成的铰缝整体抗剪性能较强,能保证结合面剪应力有效传递。其固化后变形值小于0.2 mm,长期应力作用下呈现未破坏或未脱胶状态。

图3 CGSR-A/B灌钢胶及拌合Fig.3 CGSR-A/B glue and mixture

表1 胶体的材料性能指标

表2 钢板和胶体的力学性能指标

1.3 插钢板法加固梁桥铰缝原理

加固前典型空心板梁桥横截面,如图4所示。仅空心板间浅铰缝处有素混凝土填充,而铰缝下部梁缝并无任何填充,几乎处于分离状态。板间横向传力基本依靠桥面板和浅铰缝,梁板间长期受力不均匀导致铰缝底缘横向应力过高,使铰缝底缘首先产生裂缝,并逐渐延伸至桥面板形成反射裂缝,所以浅铰缝容易出现病害,同时雨水侵蚀下铰缝钢筋锈蚀,使其进一步受到破坏,最终导致横向联系失效,出现单板受力。

图4 加固前梁桥横断面Fig.4 Cross-section of bridge before strengthening

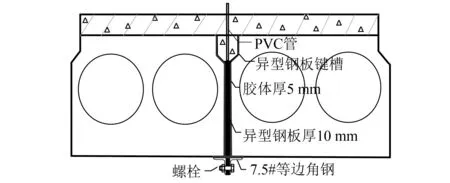

加固后梁桥横断面,如图5所示。通过CGSR-A/B型灌钢胶将插入铰缝的异型钢板和两侧梁体黏结成整体,使得空心板梁在全深范围内牢固连接在一起,类似全深铰缝,再用混凝土将键槽和桥面板浇筑成整体,使梁板间横向联系增强,则空心板间及空心板和桥面构成完全整体共同受力。因此,插钢板加固可以使铰缝处刚度增加,抗变形能力增强,既可以传递剪力又可以传递横向弯矩。

图5 加固后梁桥横断面Fig.5 Cross-section of bridge after strengthening

加固前,板间横向传力基本依靠桥面板和浅铰缝,铰缝处只能传递剪力。Bernardi等[26]指出带浅铰缝空心板梁的荷载(主梁所分担的荷载)传递关系为

(1)

式中:EJ为空心板梁的纵向抗弯刚度;GI0为空心板梁的抗扭刚度;qi(x)和mi(x)分别为第i片空心板梁的铰缝处均布荷载和均布扭矩;b为板宽。

加固后,由于CGSR-A/B灌钢胶将空心板梁桥在铰缝处全深范围内被连成整体,其可以同时传递剪力和弯矩,因此可以将加固后的空心板梁比拟为正交异性板,运用薄板理论建立微分方程分析其横向传递性能

(2)

式中:Jx,JTx,Jy,JTy分别为单位宽度板纵向抗弯惯矩、抗扭惯矩和单位长度横向抗弯惯矩、抗扭惯矩;E,G,ω分别为板的弹性模量,剪切模量和挠度;p为点荷载。

由式(1)可知,在加固前只考虑单梁的纵向抗弯刚度和抗扭刚度,而加固后空心板梁间横向联系增强,式(2)不仅考虑纵向抗弯刚度和抗扭刚度,还包含横向抗弯刚度和抗扭刚度,表明加固后各梁间的横向传力性能和整体性得到改善。

1.4 插钢板法加固工艺

对典型空心板梁桥铰缝和桥面板破除,并对其进行清洁整平处理,根据铰缝的实际尺寸加工异型钢板,使键槽能紧贴两侧梁体,在槽底设置灌胶预留孔,钢板超出梁底板10 cm,在超出部分开孔,用两块7.5#等边角钢夹住,通过螺栓将它们连接牢固,角钢与梁底板间进行密封处理,防止漏浆;然后根据厂家说明书进行配胶,按质量比例A ∶B=2 ∶1混合搅拌直至颜色均匀;注胶时沿一端预埋孔向另一端多次灌胶。灌胶加固如图6所示。

图6 插钢板灌胶示意图(mm)Fig.6 Illustration of inserting steel plate and grouting (mm)

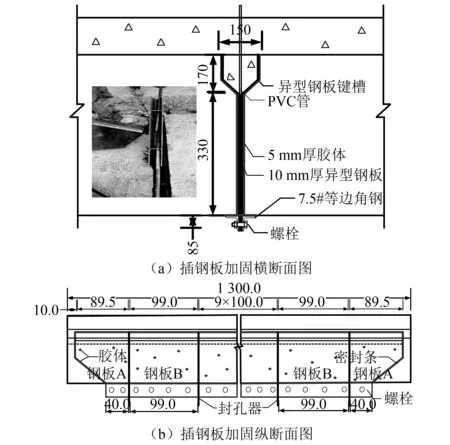

典型空心板梁桥铰缝插钢板法加固关键工艺流程,如图7所示:①凿除桥面板和铰缝处混凝土并清理铰缝,在铰缝处由上插入异型钢板,使钢板上边界基本与梁板表面持平(见图7(a));②在底板铰缝处紧贴安装角钢,用螺栓连接固定,并在角钢与梁底板连接处缝隙用密封圈加抹灰封堵,防止灌胶时漏胶(见图7(b));③在型钢槽中预留孔洞安装PVC(polyvinyl chloride)管,以便压力灌胶,并采用密封圈加抹灰密封铰缝与钢板之间的缝隙以防止漏胶(见图7(c));④完成桥面铺装后待混凝土达到设计强度后,开始进行多次灌胶且灌胶均匀,凝固后拆除附件,清理路面(见图7(d))。

图7 插钢板法加固工艺流程Fig.7 Process of inserted steel plate method

2 空心板梁桥加固试验

2.1 静载试验

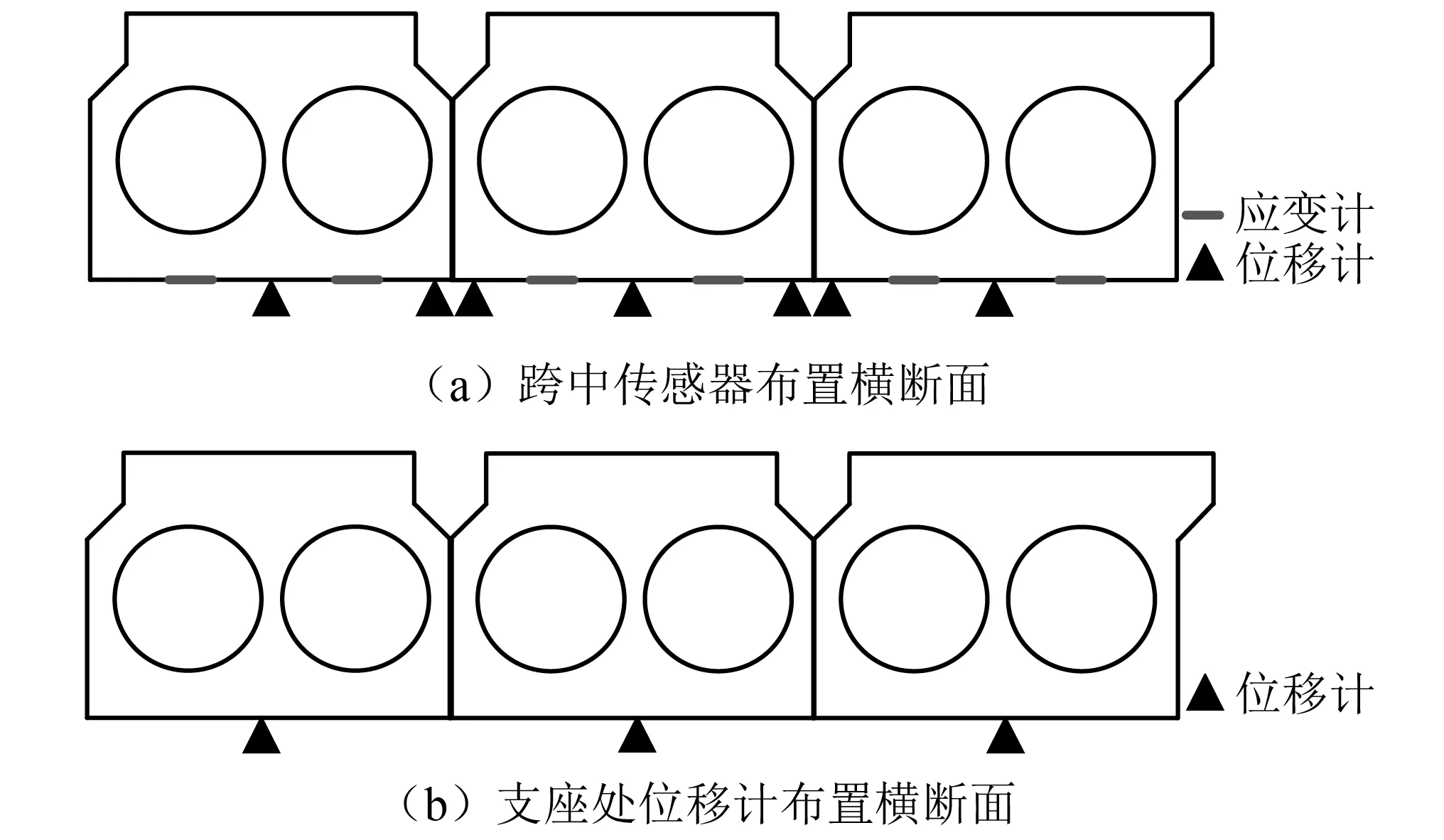

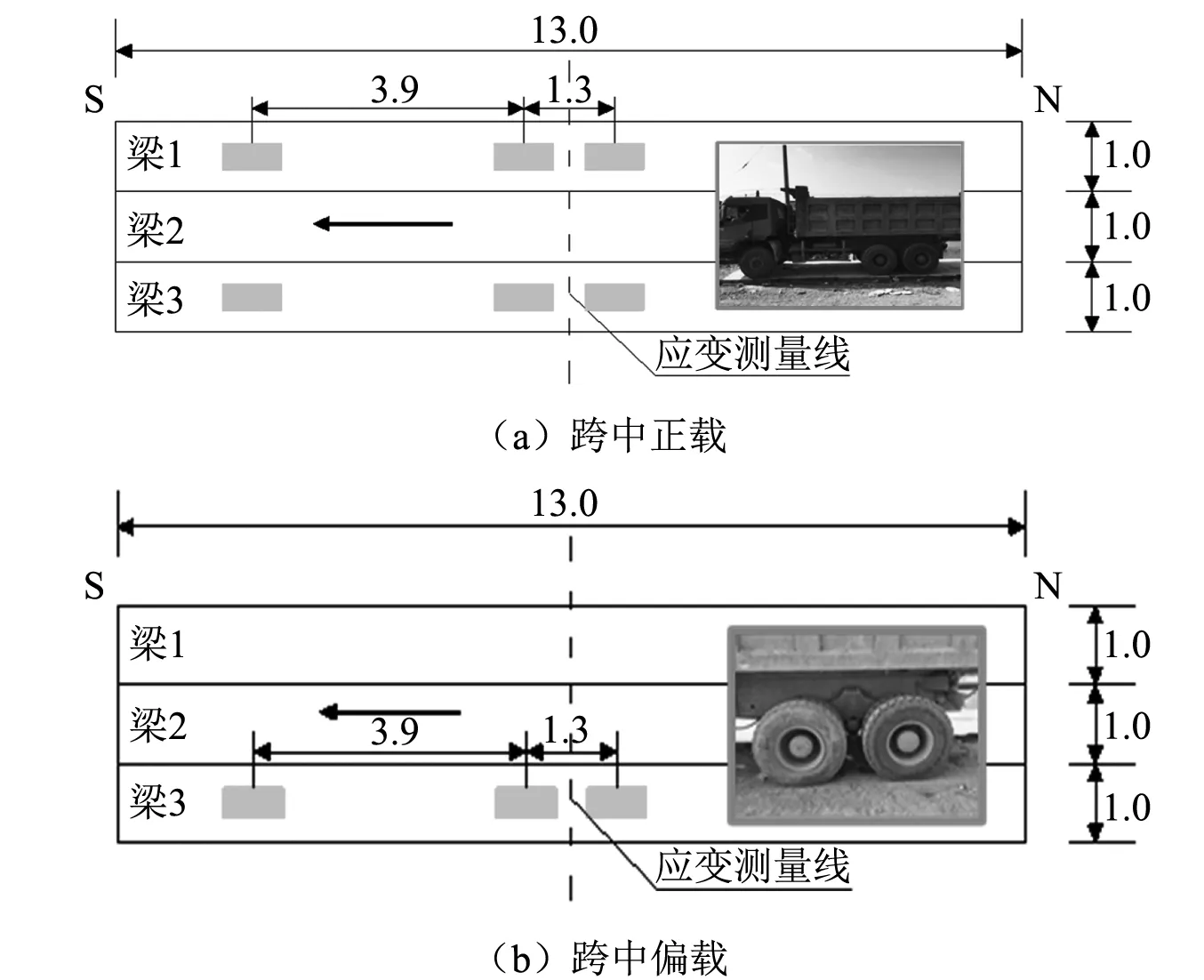

为了验证插钢板法对空心板梁桥的加固效果,对加固前后的梁桥进行现场静载试验,测试加固前后梁桥跨中挠度、相邻板间相对位移差以及跨中梁底板应变。试验传感系统布置示意图和现场实图,如图8和图9所示。在每片梁底板跨中位置布置一个电子位移计(HY-65050F),用于测试跨中挠度的变化;在铰缝两侧布置两个电子位移计测量相邻板间相对位移差,应用电阻应变测试技术,在每片空心板跨中底板表面布置两个电阻应变片测试各工况下的跨中应变。应用DHDAS-3818Y数据采集系统对加固前后梁桥跨中挠度、相邻板间相对位移差以及跨中梁底板应变进行采集。

图8 静载测试传感器布置示意图Fig.8 Layout of static test sensors

图9 静载测试传感系统布置现场实图Fig.9 Site layout of static load test sensor

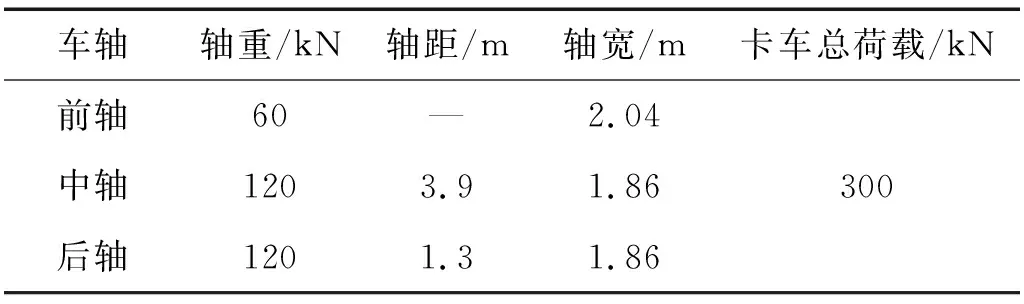

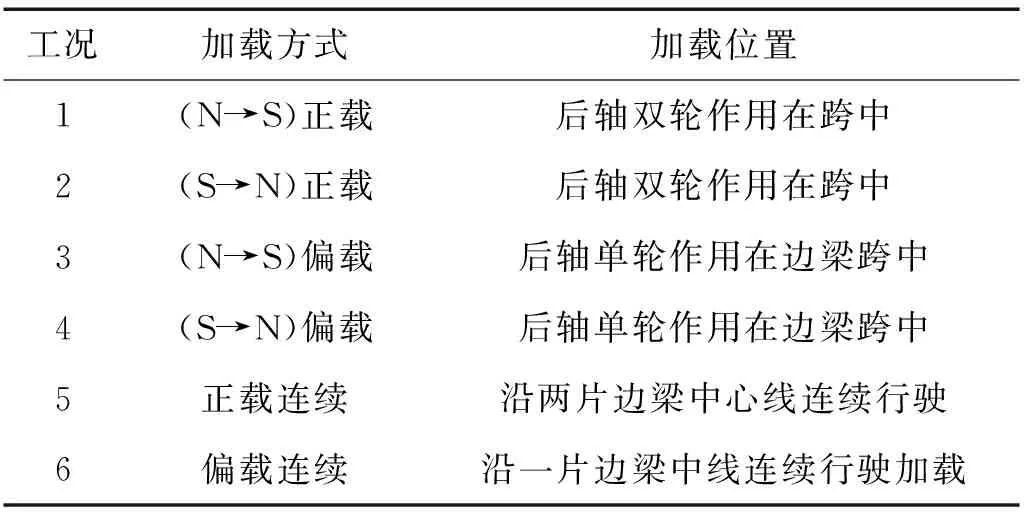

试验采用加载车辆如图10所示。加载车辆参数,如表3所示。加载工况,如表4所示。通过测试加固前后结构跨中应变和挠度变化,进一步分析加固前后梁桥横向受力分布变化,跨中正载和偏载位置示意图,如图10所示。

表3 加载车辆参数

图10 车辆加载位置(m)Fig.10 Vehicle loading location (m)

表4 加载工况

2.2 动力响应测试

为测试加固前后桥梁的动力性能变化,在每片梁的跨中、L/4和3L/4处布置传感器,进行环境随机振动试验,应用DH-5922采集系统进行数据采集,如图11所示。随机振动测试数据采集3次,每次持续15 min,采样频率为500 Hz。通过动测数据分析得到结构的基频和振型。

图11 动测采集现场Fig.11 Dynamic acquisition site

3 加固试验结果分析

3.1 静载试验挠度结果分析

加固前后正载和偏载下主梁跨中竖向挠度,如图12所示。加固前,正载和偏载下各梁板间最大挠度差分别为1.4 mm和1.36 mm。Yuan等[27]提出梁桥在加载后相邻箱梁的相对位移大于0.5 mm时表示铰缝破坏。所以,加固前箱梁间铰缝发生了破坏,横向联系部分失效,致使单板受力;而加固后正载和偏载下板间最大挠度差约分别降低了50%和58%,且正载下1#和3#梁板挠度分别约下降了24%和22%,2#梁板挠度约增加了47%,偏载下1#和2#梁板挠度分别约增加了20%和11%,而3#梁板挠度约下降了28%,说明加固后板间挠度横向分布均匀平缓,横向联系增强,结构整体性得到提高。加固后连续正载和偏载下各主梁挠度顺桥向变化趋于均匀集中,也说明板间横向联系得到改善,如图13所示。

图12 主梁跨中挠度Fig.12 Mid-span deflection of the beam

图13 连续加载跨中挠度Fig.13 Mid-span deflection under continuous loading cases

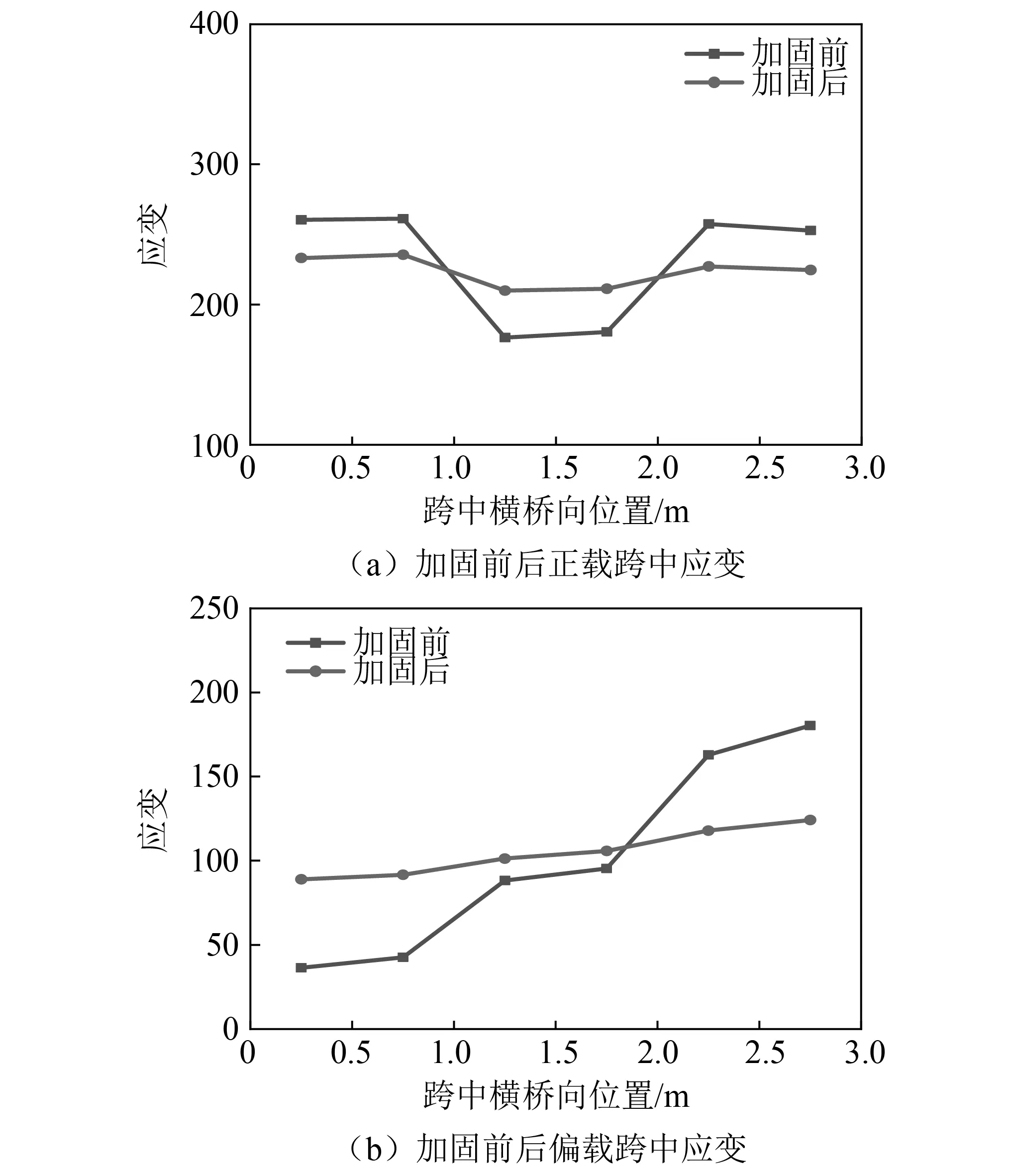

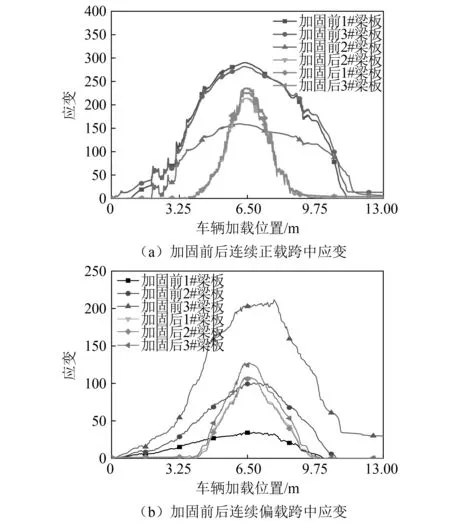

3.2 静载试验应变结果分析

加固前后连续正载和偏载下空心板梁跨中应变,如图14所示。加固后各梁板跨中应变沿横向分布平缓,则各测点相对应变差较小,说明加固后荷载横向分布趋于均匀,加固后正载和偏载下主梁最大应变差约下降了50%和60%。连续正载和偏载下空心板梁应变沿桥纵向分布情况,如图15所示。发现应变变化和挠度变化趋于一致,加固后主梁应变变化更均匀,这表明板间横向联系得到改善,结构整体性得到了增强,避免了单板受力问题。

图14 加固前后跨中应变Fig.14 Mid-span strain of the beam before and after reinforcement

图15 连续加载跨中应变Fig.15 Mid-span strain under continuous loading cases

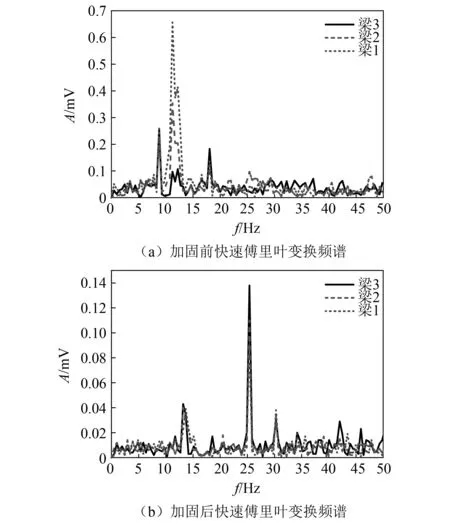

3.3 动力响应试验结果分析

由于高阶模态对结构的影响很小且振型不准确,加固前后结构整体的的频谱变化前3阶振型,如图16和图17所示。由图可知,加固前后结构的基频分别为8.88 Hz和13.23 Hz,二阶频率分别为11.27 Hz和25.28 Hz,三阶频率分别为18.17 Hz和30.42 Hz。加固后,前3阶频率均明显提高,基频约增加33%,表明加固后结构刚度增强。为了更客观的评估结构的基频,引入频率校验系数指标η[28](η<0.75,技术状态危险;0.75≤η<1.00,技术状态差或较差;1≤η,技术状态较好或良好)将基频理论计算值与实测值校验。其中,基频理论计算采用JTG D60—2015《公路桥涵设计通用规范》[29]中简支梁桥基频理论计算方法

(3)

式中:fe为实测频率;fs为计算频率。

图16 结构频谱变化图Fig.16 Structural spectrum of the beam

图17 加固前后前3阶振型对比Fig.17 Vibration model of the beam before and after reinforcement

加固前后一阶固有频率及振型特征,如表5所示。显示加固后自振频率较加固前均变大且加固前后频率检验系数由0.86提高为1.01,表明加固后技术状态较好。

表5 加固前后一阶固有频率与振型特征

3.4 荷载横向分布分析

在试验中通过300 kN车辆加载得到的各梁挠度按式(4)计算各空心板梁的荷载横向分布系数。

(4)

式中:N为横向分布车辆数;fk为第k号梁板的挠度值。

由式(1)和式(2)可知,加固后空心板横向联系增强,采用多种理论方法计算加固后空心板梁的横向分布系数,并与试验值进行对比,如图18所示。

图18 不同工况下荷载横向分布Fig.18 Load distribution under different cases

由图18可知,加固后荷载横向分布系数趋于均匀,显示加固后空心板梁间横向联系得到改善,结构整体性得到了提高,证明加固方法的有效性。正载时试验值与修正G-M计算值较吻合,相对误差小于3%;偏载时,试验值与偏心压力法计算值较吻合,相对误差小于2%。正载时修正铰接板法计算结果偏安全,相对误差在6% 左右,偏载时修正铰接板法和修正G-M法的计算结果偏于不安全。

4 结 论

本文选取典型危旧空心板梁桥,采用横向插钢板法对其铰缝进行加固,通过现场试验研究分析了加固前后结构性能变化,证明了此方法的可靠性和有效性。

(1)静力试验表明,正载和偏载下加固前后梁板间最大挠度差分别约下降了50%和58%;最大应变差均约降低了50%和60%,加固后各梁板挠度和应变曲线变化均匀集中,证明加固后梁板间横向联系得到了增强,使各空心板梁受力更均匀,铰缝加固效果明显。

(2)动力测试表明,加固后结构的前3阶频率均提高,尤其是一阶固有频率约提高了33%,证明结构刚度提高,且加固后频率校验系数为1.01,频率检验系数η增大且1≤η,表明加固后技术状态较好。

(3)荷载横向分布结果表明,加固后荷载横向分布系数趋于均匀,证明了空心板梁桥采用插钢板法进行铰缝全深度加固提高了梁板间横向联系和梁桥整体性,避免了单板受力现象。