垂直气电焊工艺在客滚船建造中的应用探索

刘亚伟,李兆霞,黄琼,秦永刚

广船国际有限公司 广东广州 511462

1 序言

垂直气电焊作为一种大热输入的高效焊接方法已广泛应用于国内外船舶、钢结构焊接中,具有单面焊双面成形、熔敷效率高、焊接速度快、焊接过程稳定、焊缝成形均匀及焊接质量好等优点。同时,垂直气电焊自身也存在一些缺点,如焊前准备工作多、坡口质量及其装配要求高、焊接热源集中,以及焊接热输入是一般埋弧焊的3~4倍,易引起焊接接头脆化,导致接头韧性降低,特别是有低温要求的钢材[1]。

客滚船因自身重量、重心和稳定性的控制要求,其车库和上建部分区域外板多采用7~10mm厚的AH36级船用高强钢建造。由于客滚船车库和上建区域外板分段总组、搭载过程中立对接缝适用的自动焊方法有限,因此7~10mm厚AH36级船用高强钢外板立对接焊缝已成为客滚船总组与搭载阶段高效、自动焊接应用难点之一。

结合国内外船企客滚船建造经验,客滚船总组、搭载阶段立对接缝主要焊接方法包括:陶瓷衬垫 CO2气体保护半自动焊和陶瓷衬垫CO2气体保护自动焊。

上述焊接方法在焊缝成形、焊接质量、焊接效率等方面都存在各自的不足。因此,结合垂直气电焊工艺主要应用于船舶分段总组、搭载时立对接缝焊接,且焊接效率高、焊接质量稳定等特点[2],提出垂直气电焊在客滚船外板立对接缝焊接中的研究与应用,对提高客滚船外板焊接质量和效率,推进国内客滚船建造技术发展具有重要意义。

2 试验研究与工艺评定

垂直气电焊通常用于11~80mm厚低碳钢和高碳钢的焊接[3,4],若将垂直气电焊应用于7~10mm厚AH36级船用高强钢立对接缝中,则需要在保证焊接质量的前提下减小焊接热输入和焊缝尺寸。

2.1 试验条件选择

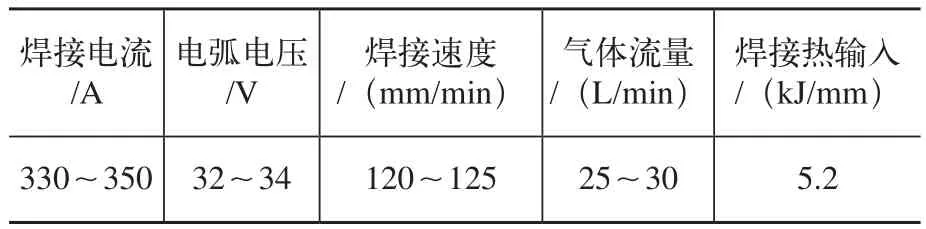

结合9mm厚钢板垂直气电焊焊接经验[4],试验所用焊接参数见表1。垂直气电焊坡口和焊缝成形如图1所示。

图1 垂直气电焊坡口和焊缝成形

表1 试验所用焊接参数

为提高厚度为7~10mm板的垂直气电焊焊缝成形质量,减少焊接变形,应适当减小坡口宽度、增加焊接速度,达到减小焊缝尺寸与焊接热输入的目的。减小焊缝正面宽度主要依靠减小坡口角度和缩小垂直气电焊铜滑块的宽度[3],减小焊缝背面宽度主要依靠调节焊接参数。

综合考虑厚度为9mm板的垂直气电焊工艺经验,将坡口尺寸、焊接速度、铜滑块尺寸作为试验对象来研究7~10mm厚AH36级船用高强钢垂直气电焊工艺。

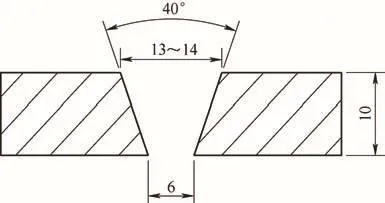

(1)坡口形式与装配间隙 结合客滚船7~10mm厚AH36级船用高强钢外板立对接CO2半自动焊坡口形式,以及垂直气电焊减小坡口尺寸和焊接热输入量的要求,保持现有7~10mm厚外板立对接缝CO2半自动焊坡口形式、尺寸和装配要求,厚度为10mm板的垂直气电焊试验坡口形式、尺寸和装配示意如图2所示。

图2 垂直气电焊坡口形式、尺寸和装配示意

(2)焊接设备与焊接材料 焊接设备选择松下KHII600型垂直气电焊设备;焊接材料选择韩国现代φ1.6mm的SC-EG2 Cored药芯焊丝;刚性陶瓷衬垫选择神钢KL-4;保护气选择纯度≥99.8%的CO2气体;板材选择10mm厚AH36级船用高强钢,交货状态为TMCP。铜滑块凹槽尺寸随坡口宽度减小而减小,焊接用铜滑块和陶瓷衬垫凹槽尺寸见表2。

表2 垂直气电焊铜滑块、陶瓷衬垫凹槽尺寸(mm)

(3)焊接参数 根据厚度为9mm板的垂直气电焊焊接参数[4],并结合提高焊接速度来减小焊接热输入的要求,预设厚度为10mm板垂直气电焊试验焊接参数见表3。

表3 预设试验焊接参数

通过多次试验研究和对试验参数的不断改进,得到能满足焊缝成形和焊接质量要求的10mm厚AH36级船用高强钢垂直气电焊焊接参数,见表4。

表4 10mm厚AH36级船用高强钢垂直气电焊适用焊接参数

2.2 焊缝成形与焊接质量

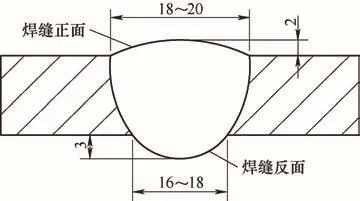

10mm厚AH36级船用高强钢垂直气电焊焊缝经100%VT、MT、RT检测,结果合格,焊缝无气孔、夹渣、裂纹及未焊透等缺陷。焊缝正反面成形均匀、光亮,焊缝外观成形和尺寸(见图3)满足相关要求。

图3 焊缝成形和尺寸

2.3 焊缝力学性能

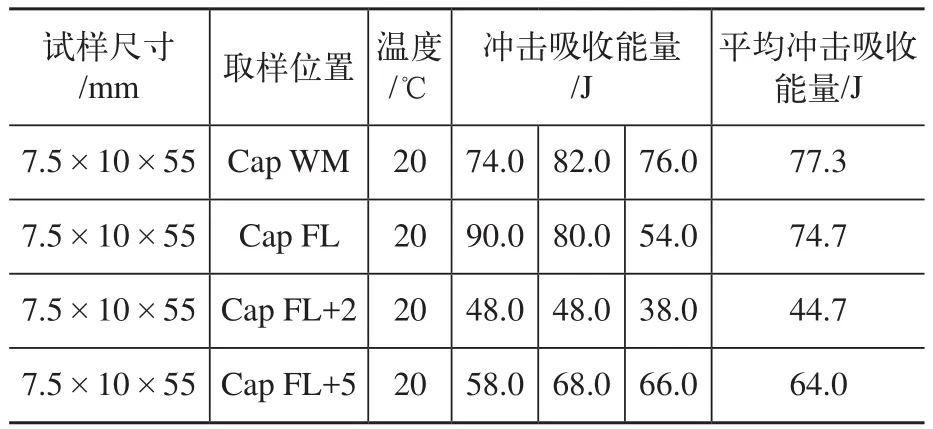

(1)冲击试验 在表面焊缝中心(Cap WM)、熔合线(Cap FL)、熔合线+2mm(Cap FL+2)、熔合线+5mm(Cap FL+5)位置取样,进行20℃冲击试验,冲击性能试验数据见表5。按船级社规范换算成10mm×10mm×55mm试验冲击吸收能量,最小冲击吸收能量为45.6J,平均冲击吸收能量为65.2J,完全满足船级社规范最低值34J的冲击要求。

表5 接头不同位置V型缺口冲击吸收能量

与CO2半自动焊相比,10mm厚AH36级船用高强钢垂直气电焊焊接接头20℃冲击吸收能量有明显降低。经分析,原因是垂直气电焊焊接热输入量较大,焊接接头热影响区宽度增加,焊接热循环影响时间增长,组织晶粒粗大,导致接头性能变差[5,6]。10mm厚AH36级船用高强钢垂直气电焊与CO2半自动焊立对接接头的20℃冲击试验结果如图4所示。

图4 垂直气电焊与CO2半自动焊立对接接头冲击试验结果

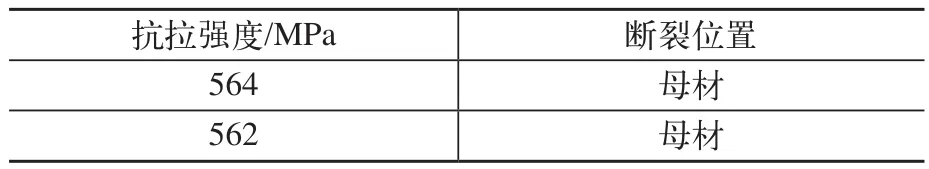

(2)横向拉伸试验 抗拉强度满足船级社规范要求,断裂位置为母材,试验数据见表6。

表6 焊缝横向拉伸试验结果

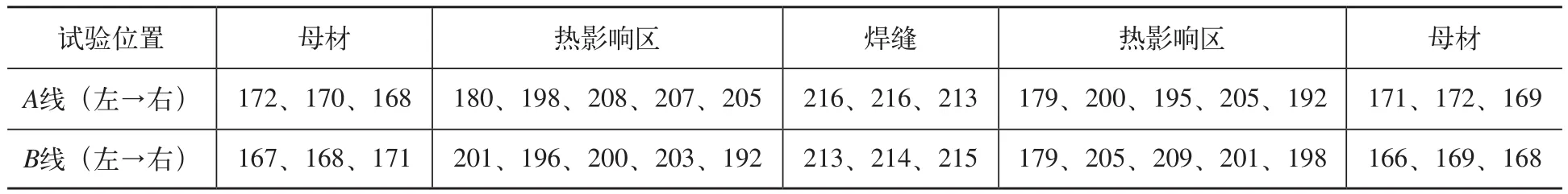

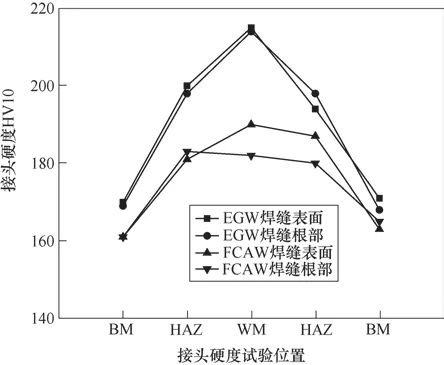

(3)弯曲和硬度试验 弯头直径40mm,弯曲角度180°,受拉面未见开口。焊缝接头维氏硬度试验位置如图5所示。试验数值见表7,最大值为216HV10,满足船级社规范硬度最大值不超过350HV10的要求。

表7 硬度试验结果 (HV10)

图5 硬度试验位置示意

因垂直气电焊焊接热输入较大,焊接接头冷却速度较慢,所以热影响区组织和性能受焊接热循环影响大,热影响区晶粒随焊接热输入量增加而粗化,与CO2半自动焊接头相比,焊缝、热影响区硬度值相应增加[5]。10mm厚AH36级船用高强钢垂直气电焊与CO2半自动焊立对接接头硬度检测结果如图6所示。

图6 垂直气电焊对接接头与CO2半自动焊立对接接头硬度数据

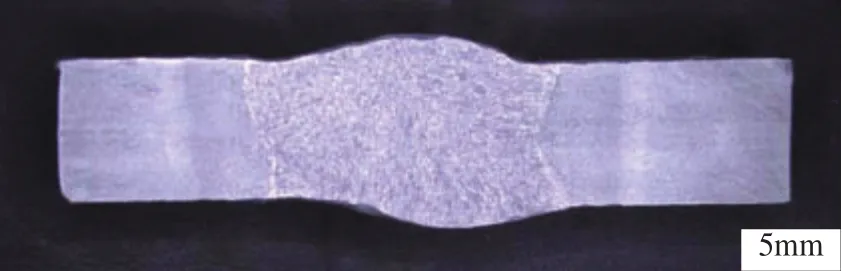

(4)宏观金相试验 焊接接头显示焊缝与母材熔合良好,焊缝正反面宽度相近,焊缝未发现明显焊接缺陷,宏观金相如图7所示。

图7 焊接接头宏观金相

(5)微观金相试验 母材微观组织为带状珠光体+铁素体,焊缝微观组织为先共析铁素体呈网状分布,针状铁素体往晶内穿插+少量珠光体[7],母材和焊缝微观组织如图8所示。

图8 母材与焊缝位置微观组织

表面熔合线位置微观组织:左上方为铁素体+少量珠光体,右下方为网状铁素体+焊缝组织,晶内铁素体呈魏氏组织特征,微观组织如图9所示。

图9 表面熔合线位置微观组织

1/2板厚熔合线位置微观组织:左方为焊缝组织,右方为粗大的网状铁素体+片状珠光体,其中晶内出现少量呈魏氏特征的铁素体,微观组织如图10所示。

图10 1/2板厚熔合线位置微观组织

根部熔合线位置微观组织:左方为焊缝组织,右方为粗大的网状铁素体+片状珠光体,晶内出现少量魏氏特征的铁素体,微观组织如图11所示。

图11 根部熔合线位置微观组织

2.4 焊接工艺评定

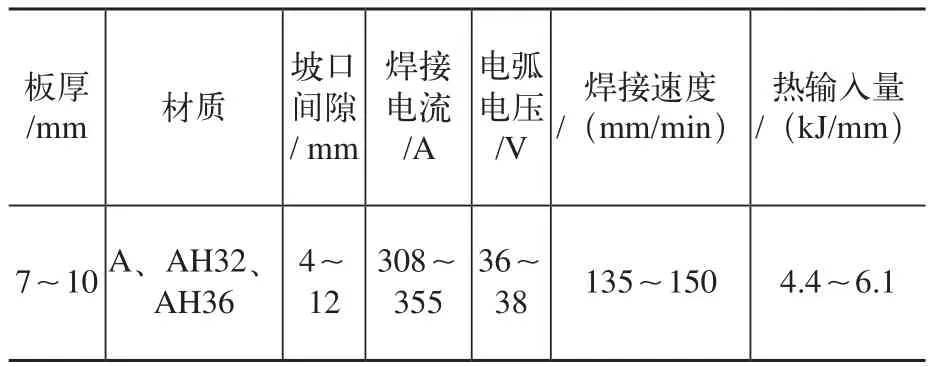

为满足客滚船7~10mm厚AH36级高强钢外板立对接缝垂直气电焊应用需求,完成10mm厚AH36级船用高强钢垂直气电焊工艺评定的DNV船级社认证,工艺评定覆盖范围和焊接参数见表8。

表8 工艺评定覆盖范围和焊接参数

3 现场应用

3.1 应用范围

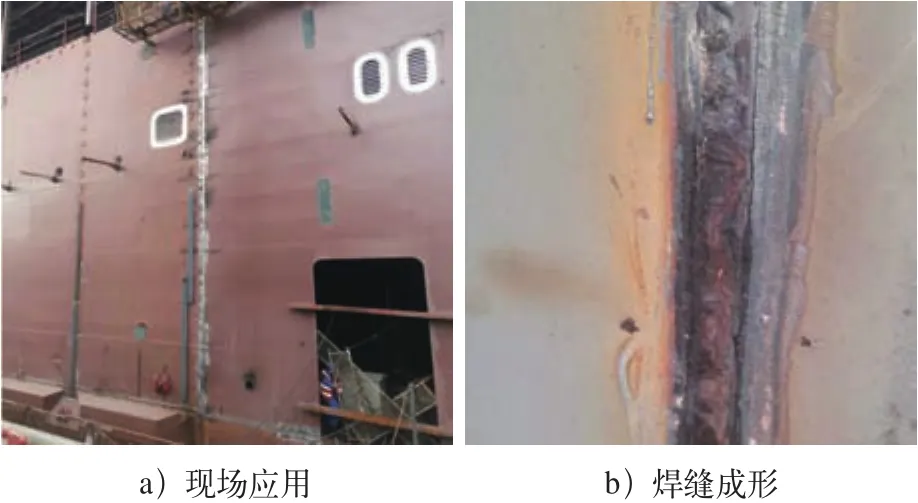

该工艺已在包括G3072/73、G3078/79、G3083/84等客滚船车库及上建平直外板立对接缝焊接中应用达1200m,现场应用和焊缝成形如图12所示。现场焊缝成形均匀、光顺,焊缝尺寸见表9。

表9 垂直气电焊现场应用焊缝尺寸 (mm)

图12 现场应用和焊缝成形

3.2 应用质量

1)垂直电焊焊缝成形和尺寸完全满足船级社规范和相关标准要求,焊缝成形均匀,焊后打磨量明显减少,相比CO2半自动焊或自动焊受人为因素影响更少,对提高焊缝质量具有重要意义[1]。

2)MT和RT检测抽查结果显示,焊缝内部质量合格,无未焊透、未熔合、裂纹及气孔等缺陷。

3)焊接变形情况与CO2半自动立对接焊相近,整体焊接变形可控。

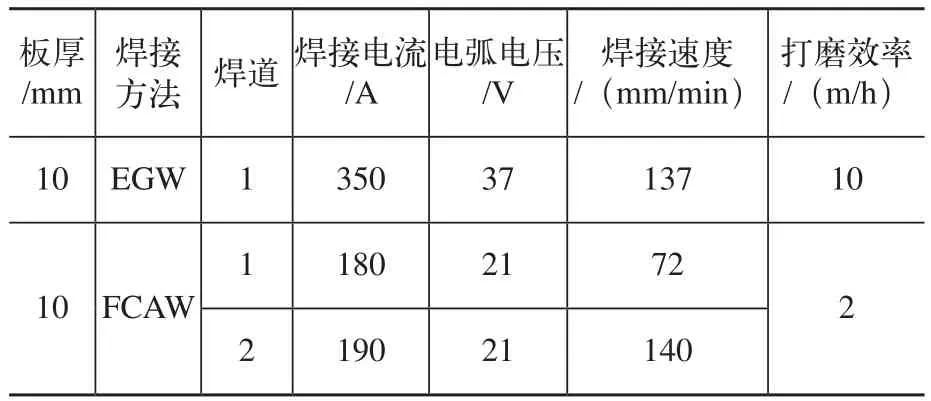

3.3 应用效率

以10mm厚AH36级船用高强钢立对接缝焊接为例,垂直气电焊较CO2半自动焊焊接效率提高193%,打磨效率提高400%(见表10)。

表10 垂直气电焊和CO2半自动焊焊接、打磨效率统计

3.4 存在问题

垂直气电焊焊接效率高、成形好、质量稳定,已在多型船舶建造中广泛应用[1]。虽然厚度为7~10mm板的垂直气电焊工艺研究拓宽了本厂垂直气电焊工艺板厚适用范围,增强了垂直气电焊工艺适用性,但客滚船厚度为7~10mm外板垂直气电焊的应用还处于起步阶段,现场应用的效果、特别是焊接变形还需经过规模化应用后才能更好地体现。

4 结束语

通过对10mm厚AH36级船用高强钢垂直气电焊的工艺试验研究,完成了可覆盖厚度为7~10mm船用高强钢垂直气电焊焊接工艺评定,并成功在客滚船厚度为7~10mm外板立对接缝焊接中应用。关于客滚船外板垂直气电焊工艺研究与应用得出以下结论。

1)客滚船垂直气电焊接头各区域微观组织符合船用钢板大热输入焊接接头微观组织的典型特征。

2)虽然因焊接热输入量大而导致焊接接头冲击性能变差,但仍满足船级社规范要求,常温条件下有稍大的裕度。

3)可用于7~10mm厚A、AH32、AH36级船体结构用钢立对接自动焊,焊接性良好,焊缝成形均匀。

4)可实现单面单道焊双面成形,焊接质量、效率和焊缝成形显著提高。

5)焊接效率与焊接质量在客滚船、汽车运输船等薄板船建造中极具优势,可明显缩短分段总组、搭载周期,满足企业“降本增效、提质上量”的要求。