核电预埋件机器人自动焊接工艺研究

张晓冬,王登星,刘金平,吴晔华,潘国伟,王毅

1.中国核工业二三建设有限公司 北京 101300

2.核工业工程研究设计有限公司 北京 101300

3.中核高效智能化焊接重点试验室 北京 101300

1 序言

在众多金属连接方式中,焊接是最优质的一种,其既能降低经济成本,又能降低人工工作量及工作强度,并且连接稳定性也较为可靠,是生产作业中较为重要的一环。随着我国核电工业的飞速发展,焊接技术在核电工业建设中所占地位越来越重要。在核电工业基础建设中,焊接已成为非常重要的组成部分,其中不仅有同种钢材焊接的常规要求,还因强度、材料及其他特殊要求,也有异种钢焊接需求,需根据不同的材料特质,不同环境应用的实际情况,来创建较为完善的焊接方法及焊接工艺规范。目前,中国在核电领域预埋钢筋塞焊的主要焊接方法为CO2气体保护焊和普通MAG焊[1-3]。因板件厚度、钢筋直径较大,在焊接过程中,普通MAG焊及CO2气体保护焊电弧热量较低,故所达到的熔深较浅,单次填充量较小,焊接层数多,导致焊接程序复杂且稳定性差[4,5]。为了改善普通MAG焊的不足,焊接过程中必须采用较大的焊接热输入来保证焊缝成形及内在焊接质量。另外,普通MAG焊及CO2气体保护焊的送丝速度较慢,熔敷效率低,电弧热量不集中,若想获得更大的填充量则必须采用大电流进行焊接,但热输入过大会引起部分焊接缺陷,或因焊接层数过多而产生焊接变形,使工程质量出现问题,如生产效率低、焊接接头质量低等[6,7]。然而在普通MAG焊基础上,高峰值脉冲MAG焊可有效提高熔滴过渡稳定性,稳定阴极斑点,提高电弧燃烧的稳定性,改善焊缝熔深形状及外观成形,增大电弧热功率,提升焊缝的冶金质量,减少焊接缺陷,更适用于碳素钢、不锈钢等金属材料的焊接。

基于上述分析,依据现有钢筋预埋件塞焊焊接技术基础[8,9],在焊接工艺方面采用大功率高峰值脉冲MAG焊,并对此种工艺下获得的焊接接头、力学性能、焊接效率等与普通MAG焊进行比较,探讨高峰值脉冲MAG焊在预埋件钢筋塞焊中应用的可能性[10]。

2 试验材料、设备及方法

2.1 试验材料

试验所用材料均来自核电领域常用型材,板材型号为321不锈钢及Q235B低碳钢,厚度25mm。钢筋采用HRB400、φ20mm。低碳钢焊接采用大西洋CHW-50C6焊丝、φ1.2mm,异种钢焊接采用大西洋ER309焊丝、φ1.2mm。试验材料化学成分及力学性能分别见表1~表4。

表1 321不锈钢、ER309焊丝和CHW-50C6焊丝化学成分(质量分数) (%)

表4 HRB400钢筋力学性能

2.2 试验设备

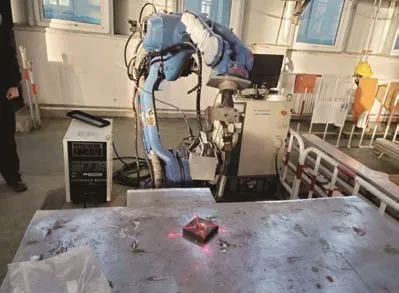

试验所用设备为最大额定功率350A的EW数字化焊机,型号RD350,机器人选取安川MA2010弧焊用6轴机器人,焊接模式选取普通MAG焊和高峰值脉冲MAG焊(见图1)。

图1 焊接试验机型

表2 HRB400钢筋和Q235B钢底板化学成分(质量分数) (%)

表3 321不锈钢和Q235B钢的力学性能

2.3 试验方法

路径规划为自主研发设计的一套完整焊接程序,通过光学视觉识别系统能够准确识别焊缝所在位置并自动规划出焊接行走路径,通过与机器人间的命令通信,完成自动排道,从而满足自动化焊接要求。

3 焊接试件尺寸及焊前处理

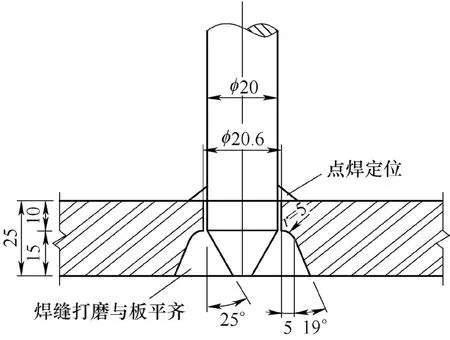

工件尺寸为100mm×100mm正方形板材,坡口形式如图2所示。

图2 坡口形式

应先用角磨机打磨母材表面,避免母材表面存在铁锈及硬性杂质,再用酒精或丙酮擦拭去除表面油污,保证焊缝清洁。

4 试验工艺结果及分析

试验中同种材质的工艺参数保持一致,如焊接速度、焊接电流、电弧电压等。以不同焊接模式来进行对比,并进行焊缝成形比较及抗拉强度试验,以此针对该材质选取合理的焊接模式。

4.1 工艺试验

对两种材质预埋件进行工艺试验,分别如下。

1)HRB400钢筋与Q235B低碳钢底板,焊丝选取φ1.2mm的大西洋CHW-50C6焊丝。保护气体为80%Ar+20%CO2。喷嘴规格为φ16mm。

2)HRB400钢筋与321不锈钢底板,焊丝选取φ1.2mm大西洋ER309焊丝。保护气体为95%Ar+5%CO2。喷嘴规格为φ16mm。

4.2 焊接参数

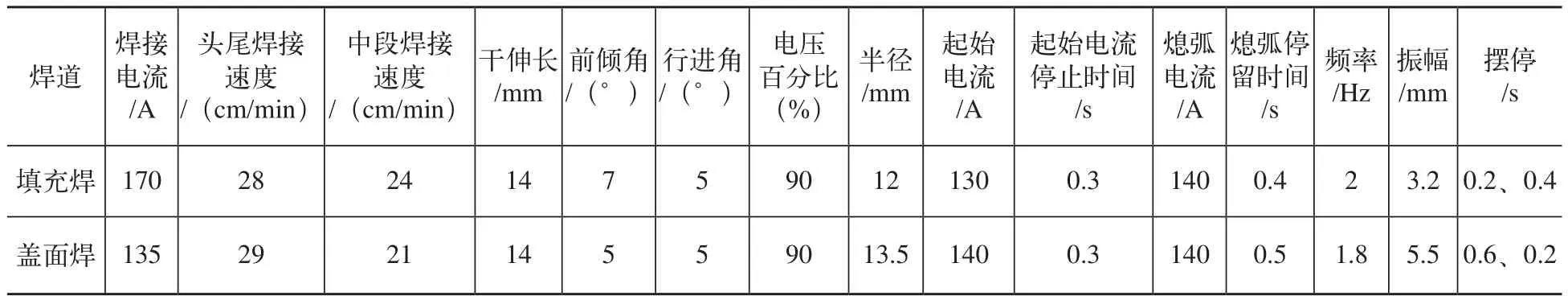

(1)Q235B低碳钢焊接参数 Q235B低碳钢的打底焊、填充焊及盖面焊焊接参数见表5、表6。

表5 Q235B低碳钢打底焊焊接参数

表6 Q235B低碳钢填充焊、盖面焊焊接参数

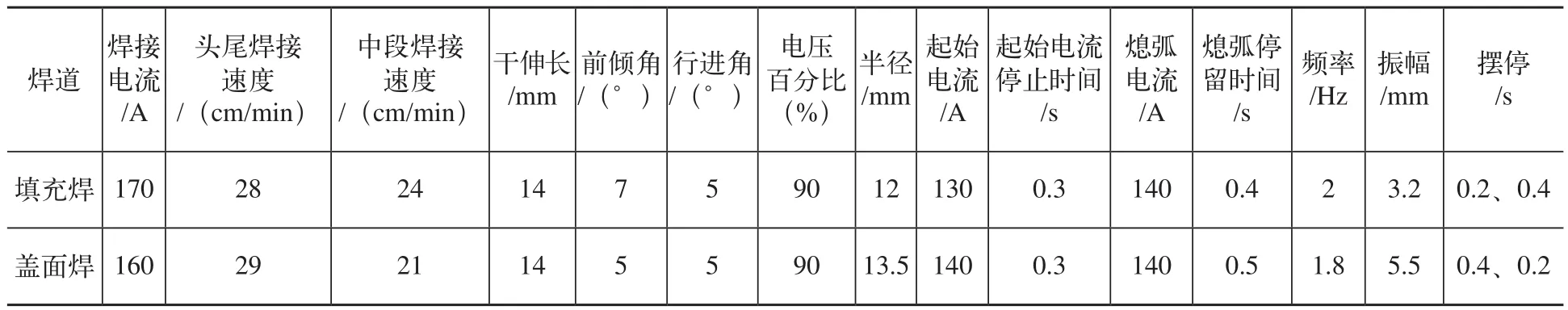

(2)异种钢焊接参数 异种钢的打底焊、填充焊及盖面焊焊接参数见表7、表8。

表7 异种钢打底焊焊接参数

表8 异种钢填充焊、盖面焊焊接参数

5 试验结果分析

5.1 焊缝成形分析

低碳钢、异种钢的普通MAG焊焊缝表面如图3、图4所示。从图3可看出,低碳钢普通MAG焊试件表面鱼鳞纹出现断裂,填充量较小并存在少许夹渣缺陷,且焊接过程中存在较大量的飞溅。由图4可看出,在异种钢普通MAG焊试件打底过程中出现焊接裂纹,且打底层填充量不均匀,在缺陷累加后盖面层填充金属同样呈现填充量不均匀的现象。

图3 低碳钢普通MAG焊焊缝表面

图4 异种钢普通MAG焊焊缝表面

低碳钢、异种钢的高峰值脉冲MAG焊焊缝表面如图5、图6所示。从图5、图6可看出,高峰值脉冲MAG焊宏观焊缝成形鱼鳞纹致密,填充量较大,高于母材表面,且表面无明显缺陷,焊接过程中未见裂纹。在保证熔合效果和大填充量的同时保护效果良好,填充金属表面有光泽。

图5 低碳钢高峰值脉冲MAG焊焊缝表面

图6 异种钢高峰值脉冲MAG焊焊缝表面

5.2 焊缝宏观金相形貌

普通MAG焊宏观金相如图7、图8所示,普通MAG焊试件经线切割、打磨和腐蚀得到宏观金相图。由图7、图8可看出,普通MAG焊在焊缝层间和根部会有未熔合现象,产生此现象的原因为普通MAG焊中的电流不具有高峰值脉冲MAG焊电流峰值的熔透性,加之普通MAG焊电弧对熔池的作用力无法达到对熔池的搅拌作用,使焊接过程中会产生部分未熔合现象,从而导致试件的力学性能下降。

图7 低碳钢普通MAG焊宏观金相

图8 异种钢普通MAG焊宏观金相

高峰值脉冲MAG焊宏观金相如图9、图10所示,高峰值脉冲MAG焊试件经线切割、打磨和腐蚀得到宏观金相图。由图9、图10可看出,高峰值脉冲MAG焊打底层熔透效果良好,填充层侧壁熔合效果良好,未见未熔合现象,填充层填充金属均匀,焊缝表面平整。产生此现象的原因为高峰值脉冲MAG焊中的电流峰值较大,可以增加熔深,在组对间隙复杂的坡口中可有效地解决根部及侧壁的未熔合问题。

图9 低碳钢高峰值脉冲MAG焊宏观金相

图10 异种钢高峰值脉冲MAG焊宏观金相

5.3 接头力学性能

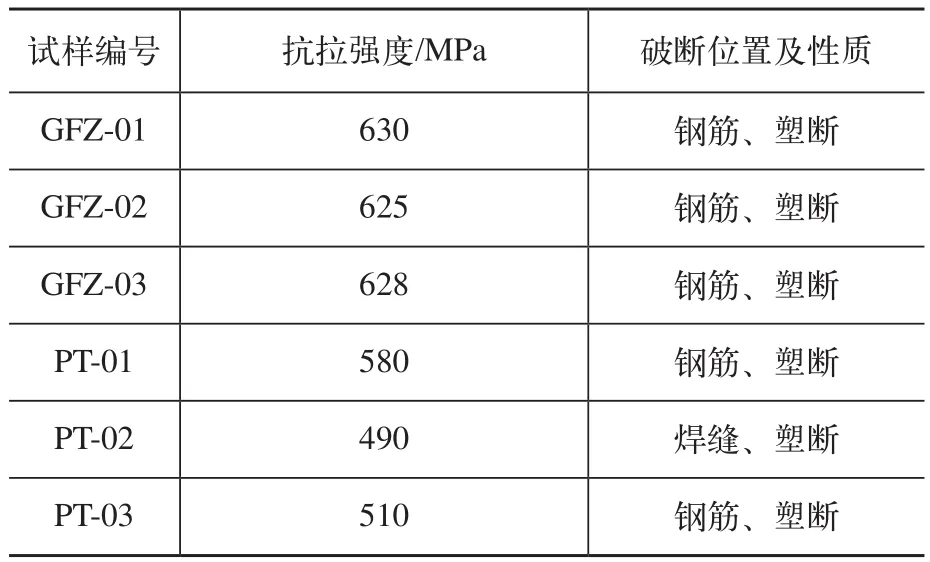

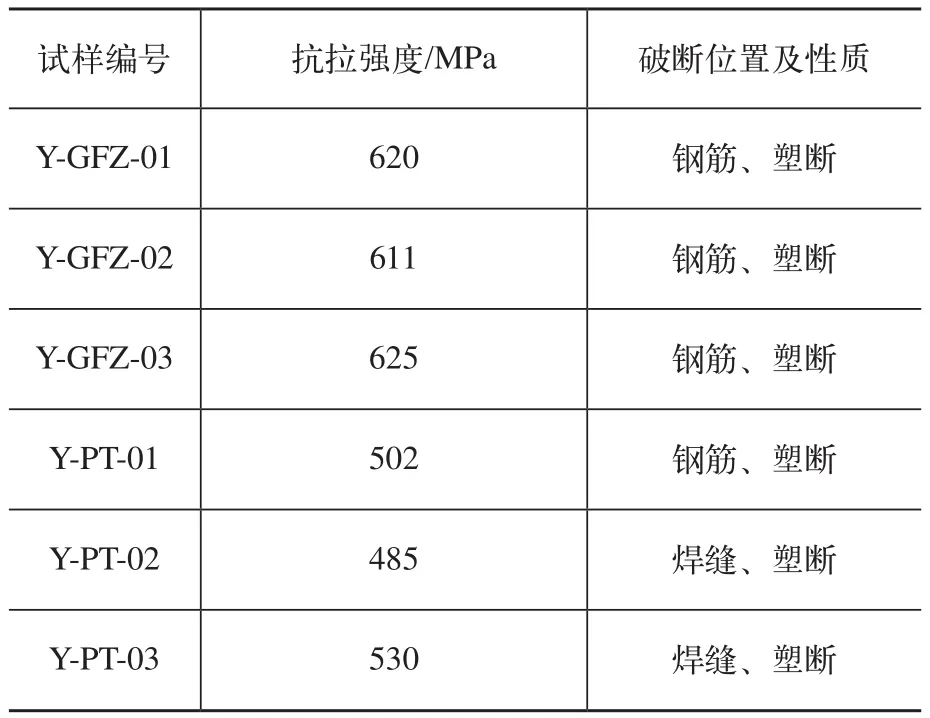

低碳钢、异种钢焊接接头的力学性能测试结果分别见表9、表10。

表9 低碳钢力学性能测试结果

表10 异种钢力学性能测试结果

低碳钢焊接在相同工艺下高峰值脉冲MAG焊试件抗拉强度均符合要求,于钢筋位置发生塑性断裂;普通MAG焊试件抗拉强度低于钢筋的试验件,断于焊缝根部。结合宏观金相显示,普通MAG焊熔透性与高峰值脉冲MAG焊相比明显较差,且熔敷金属在厚度方向的均匀性较差。加之钢筋穿孔塞焊坡口形式较复杂、间隙大小不一,使打底层熔透效果产生差异,导致焊接试件力学性能受到影响。

在异种钢焊接过程中,除低碳钢焊接过程中的影响外,普通MAG焊持续的高热输入会导致奥氏体不锈钢增碳,在冷却过程中发生马氏体转变,形成脆硬的马氏体组织,加之低碳钢和不锈钢的热膨胀系数相差较大,导致冷却至室温后会在焊缝根部产生裂纹,从而影响焊接质量。

6 结束语

通过焊接试验数据表明,高峰值脉冲MAG钢筋塞焊焊接接头性能良好,满足相关标准的要求,证明了高峰值脉冲MAG焊焊接工艺是可行的,并具有以下优势。

1)试验果表明,在相同焊接电流、电弧电压、焊接速度等焊接参数下,与普通MAG相比,高峰值脉冲MAG焊宏观焊缝成形波纹致密、填充量较大。反观普通MAG焊,焊缝表面成形较差,波纹出现断裂,填充量较小并存在少许缺陷。从宏观金相上看,高峰值脉冲MAG焊组织成形较为稳定,各层焊缝间无焊接缺陷,反观普通MAG焊,层间未熔合、焊缝两侧咬边现象严重。

2)上述试验表明,普通MAG焊的焊后熔合效果较差,宏观外貌两侧熔合不均匀,一侧熔深较好,另一侧熔深较浅,未能充分熔合且熔深较浅,出现未焊透现象;高峰值脉冲MAG焊对于预埋钢筋塞焊,焊后熔合效果良好,焊缝两侧熔合均匀,外表成形美观。

3)由力学性能测试结果表明,普通MAG焊,由于焊接缺陷的存在,其焊后力学性能较差,断裂发生在焊缝处;高峰值脉冲MAG焊对于预埋钢筋塞焊,焊后力学性能良好,抗拉强度及断裂位置均符合要求。